Cara membuatnya sendiri

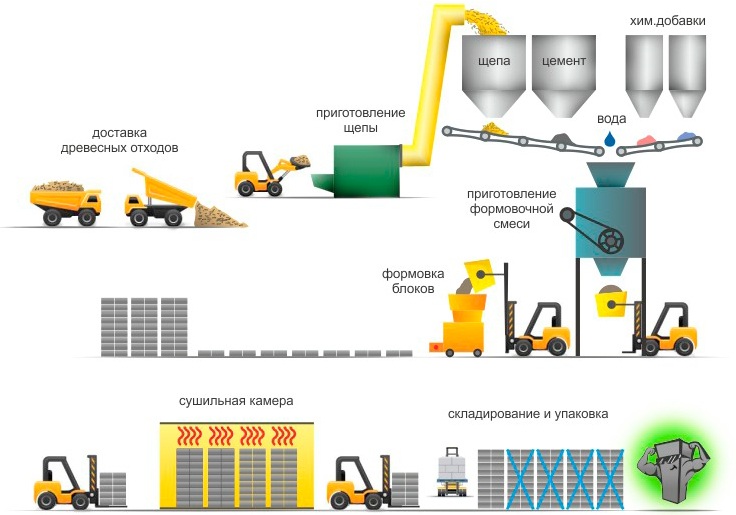

Untuk pembuatan konkrit kayu, anda memerlukan serpihan kayu, simen, air, bahan tambahan mineral.

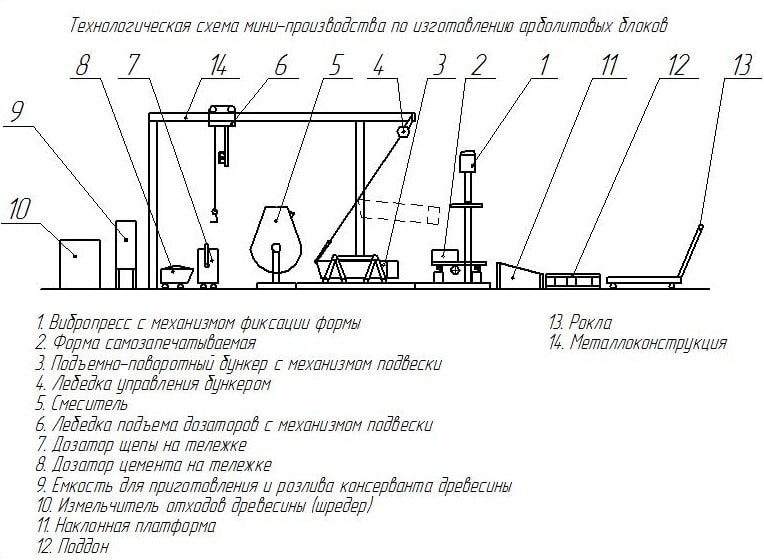

Untuk menyediakan serpihan kayu, anda memerlukan pengisar sisa kayu khas - mesin pencincang, untuk mencampurkan larutan - pengadun konkrit.

Petua: Gear boleh disewa.

Terdapat banyak resipi untuk penyediaan konkrit kayu; semasa menyediakan campuran, salah satu syarat yang paling penting adalah pengeringan awal dan pemprosesan serpihan kayu. Untuk mengelakkan kerosakan dan meningkatkan ketahanan api terhadap bahan, kerepek diawetkan dengan antiseptik dan tahan api, kemudian dikeringkan. Bahan tambahan mineral dimasukkan ke dalam larutan atau dirawat dengan kerepek, kemudian dikeringkan.

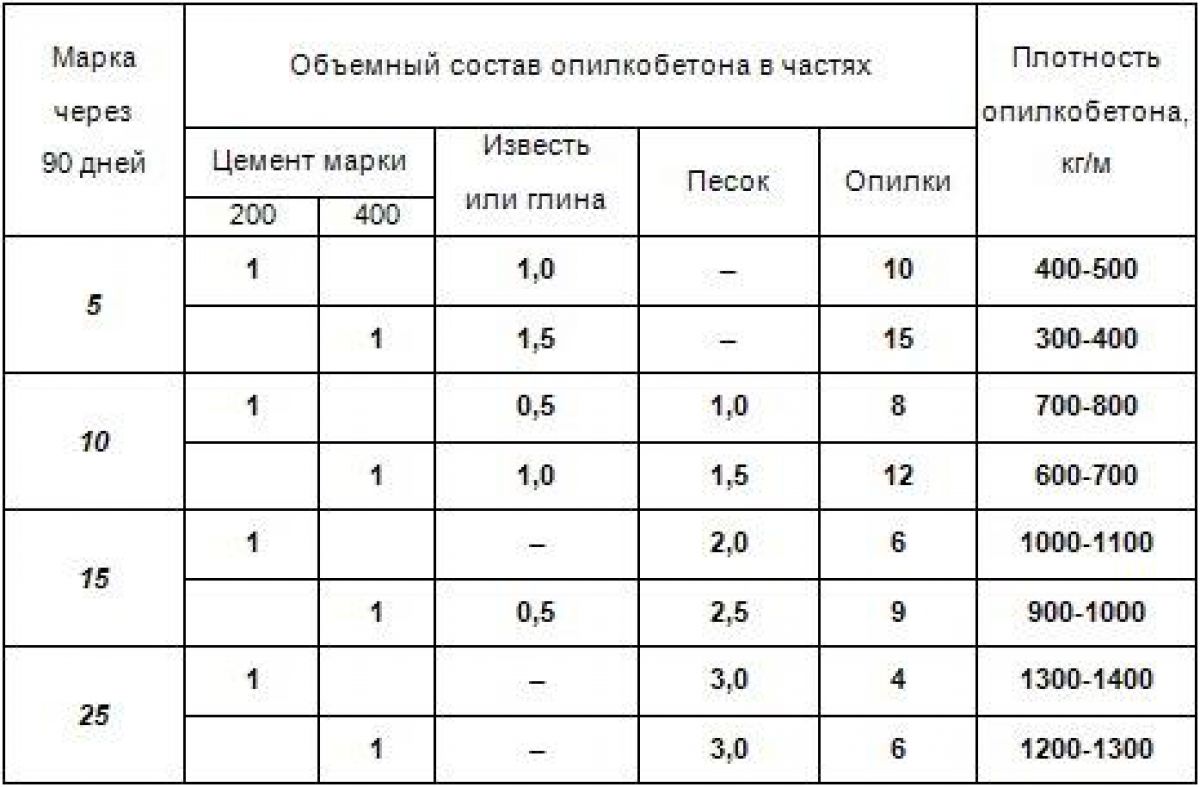

Komposisi dan perkadaran campuran

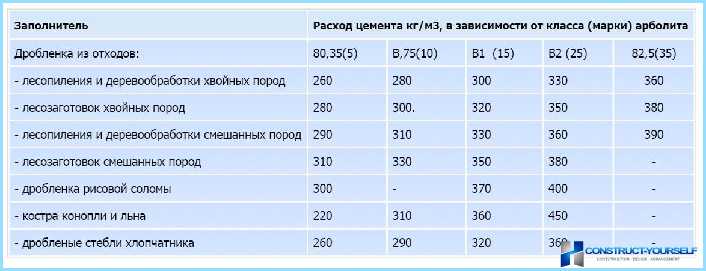

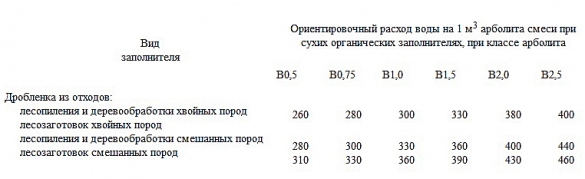

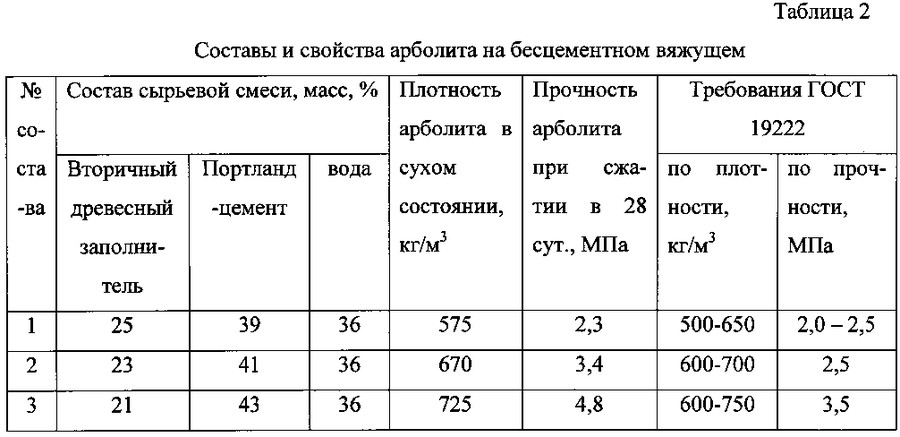

Petunjuk ini bergantung pada tujuan konkrit kayu (struktur atau penebat haba), gred konkrit kayu yang dikehendaki, kandungan kelembapan kerepek, gred simen:

- untuk penyediaan 1 m3 konkrit kayu struktur kelas B 2.5, 320 kg simen M400, pengisi 190 kg dan 330 liter air diambil;

- untuk penyediaan 1 m3 konkrit kayu penebat haba gred B 0.35 ambil 280 kg simen, 1170 kg kerepek dan 300 liter air.

Penting! Sebilangan tepat campuran tidak wujud, kerana simen jenama yang sama mungkin berbeza dari pengeluar yang berbeza, dan kerepek tidak mempunyai kandungan kelembapan yang sama. Oleh itu, untuk menentukan dos komponen yang tepat, mungkin diperlukan beberapa kumpulan kawalan.

Nisbah Tambahan Mineral

Serpihan kayu

Dianjurkan untuk menggunakan serpihan pokok konifer, kecuali larch, mungkin menggunakan serpihan pokok gugur. Menurut GOST, kerepek harus berukuran tidak lebih dari 25 × 5 × 10 mm, dengan ukuran yang lebih besar, ciri kekuatan bahan merosot, dengan ukuran yang lebih kecil, penggunaan simen mahal meningkat dan kualiti penebat haba merosot .

Perhatian! Bahan mentah mestilah bebas dari reput, acuan, zarah asing, pada musim sejuk - bebas salji atau ais.

Untuk meneutralkan gula di kayu, yang memberi kesan negatif terhadap kualiti simen, serpihan kayu dikeringkan di bawah sinar matahari selama sekurang-kurangnya 3 bulan, terus diaduk (bukan di timbunan!), Atau dirawat dengan komponen kimia.

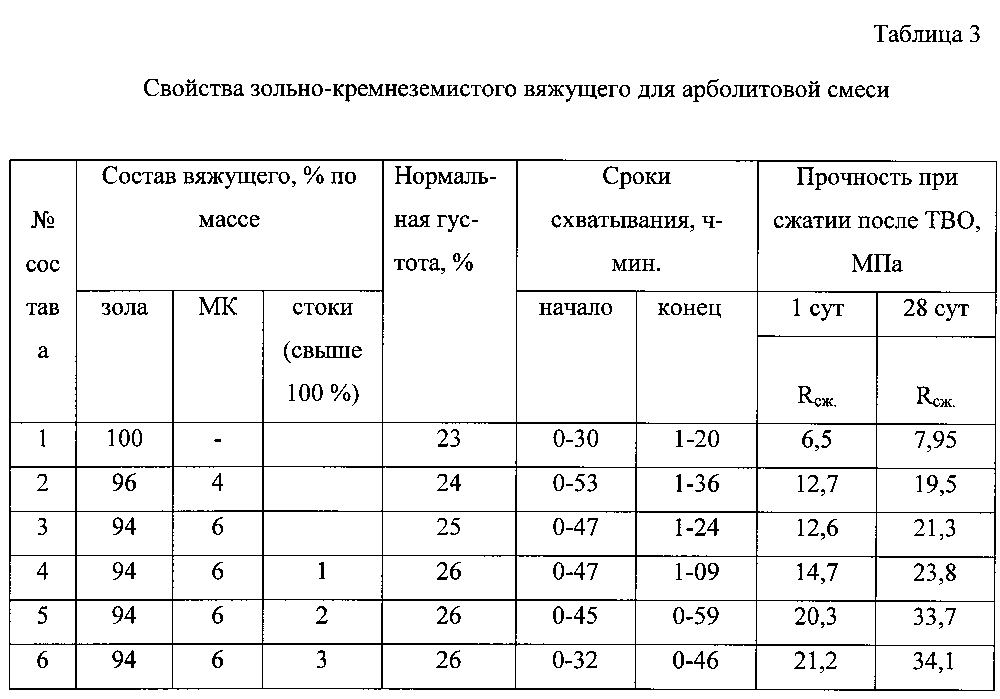

Komponen kimia

Sebagai komponen kimia yang digunakan (per 1 m3 campuran) kalsium klorida teknikal - 8 kg, atau kaca natrium air - 8 kg, atau campuran aluminium sulfat dengan lapisan cepat - 20 ... 25 kg.

Sekiranya menggunakan kapur, 1 m3 kerepek direndam dalam susu limau nipis dengan komposisi 2,2 kg kapur kalengan per 150-200 liter selama 3-4 hari dengan kacau biasa, kemudian perah. Oleh kerana proses ini agak berbahaya dengan luka bakar kimia, kalsium klorida atau gelas cair sering digunakan pada kadar 2-5% berat simen.

Pembetulan komposisi

Sekiranya, semasa mencampurkan, simen dengan gred yang lebih rendah atau lebih tinggi daripada M 400 yang disyorkan, atau kerepek yang terlalu basah, maka faktor pembetulan diterapkan pada peratusan komponen:

- Simen M 300 - pekali 1.05;

- simen M500 - pekali 0.96;

- simen M600 - pekali 0.93;

- dengan kandungan lembapan serpihan kayu 20% - pekali 1.2; dalam kes ini, jumlah air dikurangkan dengan kandungannya di dalam kayu.

Untuk menentukan jumlah aditif kimia yang tepat, campuran ujian dibuat: jika garis keputihan muncul pada sampel kering dengan pengenalan aditif 5%, jumlah komponen dapat dikurangkan.

Video ini menunjukkan apa yang boleh disebabkan oleh ketidakpatuhan perkadaran:

Proses menguli

Untuk mencampurkan konkrit kayu, anda boleh menggunakan tangki timah atau mandi, tetapi lebih mudah mencampurkan komponen dalam pengadun mortar. Kerepek siap dicampurkan dengan simen kering dan aditif mineral, kemudian air dituangkan ke dalam dan diuli hingga sebati. Campuran harus sedikit lembap, tetapi larutan tidak boleh dikeringkan.

Campuran dimasukkan ke dalam formwork yang sudah siap, tuangkan ke lapisan yang tidak lebih dari 30 cm, kemudian dipadatkan.

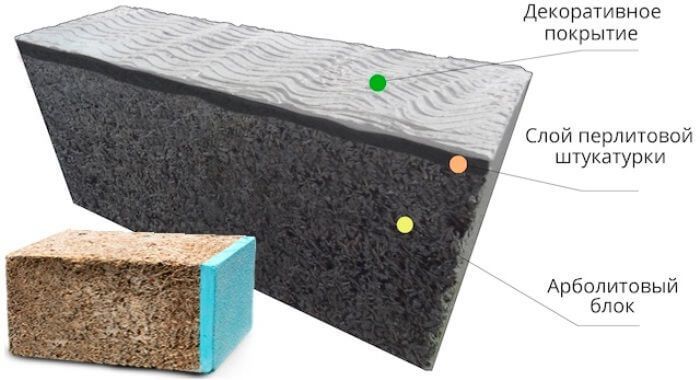

Apakah blok konkrit kayu siap

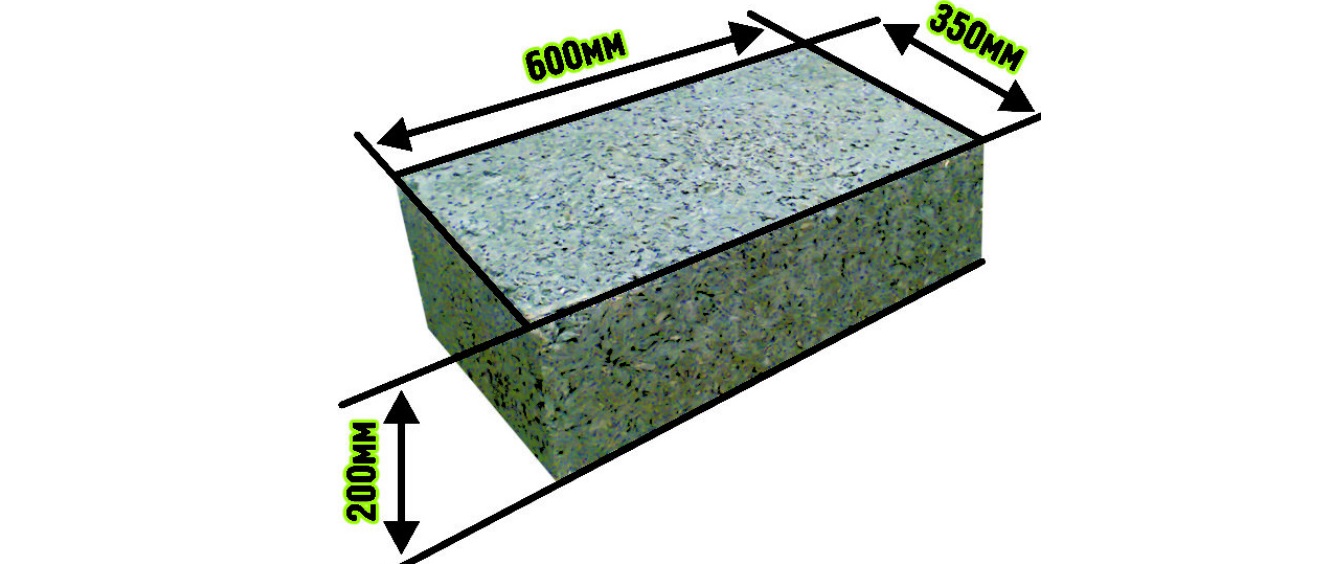

Chip block adalah sejenis konkrit ringan.Mereka dibezakan oleh struktur pori besar dan pengisi, yang digunakan sebagai serutan kayu. Produk standard mempunyai bentuk paralel segi empat tepat dengan dimensi 0.5x0.3x0.2 m. Produk blok dengan dimensi lain yang sesuai dengan dimensi kotak cetakan juga dihasilkan. Bersama dengan blok, produk arbolit dihasilkan dalam bentuk plat, untuk meningkatkan kekuatan yang mana tetulang dilakukan.

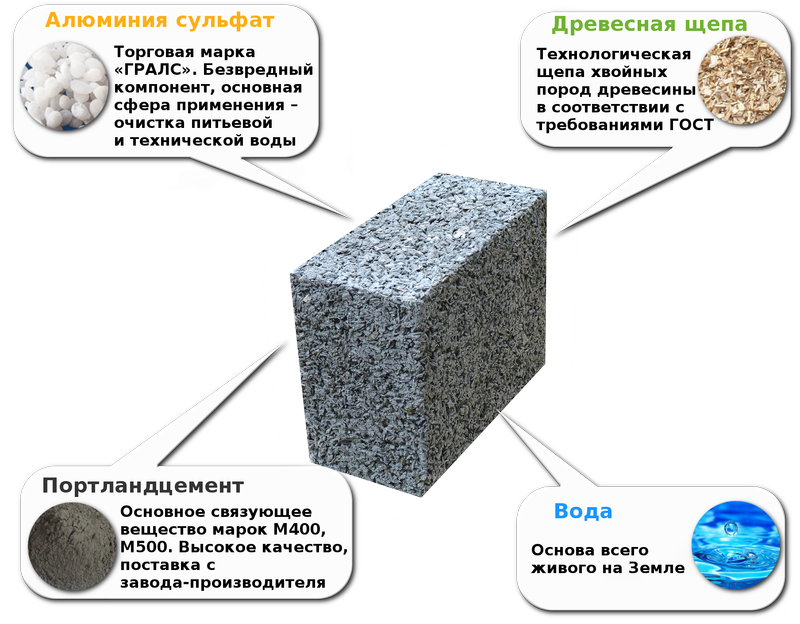

Konkrit kayu merangkumi komponen berikut:

- pengisi kayu dalam bentuk kerepek dengan saiz tertentu;

- bahan tambahan aktif khas dengan komponen kimia;

- pengikat berdasarkan simen Portland M400;

- air, memberikan keplastikan penyelesaian konkrit kayu.

Blok cip dicirikan oleh struktur pori besar

Blok cip dicirikan oleh struktur pori besar

Salah satu syarat untuk mendapatkan bahan berkualiti adalah pencampuran bahan yang seragam. Pertama, jisim setiap jenis bahan baku ditentukan, bergantung pada jumlah penyelesaian yang diperlukan. Kemudian komponen yang ditimbang dicampurkan dan peringkat seterusnya dilakukan - mengisi kotak formwork dengan mortar. Untuk memastikan kepadatan blok meningkat, campuran dipadatkan dalam acuan. Pembangun pemaju blok tanah liat yang diperluas dengan milik mereka sendiri tangan, senang menguasai kaedah pengeluaran konkrit kayu ini.

Dari bongkah konkrit kayu membina tembok modal dan mendirikan partisi dalaman di bangunan bertingkat rendah:

- bangunan kediaman;

- kemudahan ekonomi;

- bangunan perindustrian.

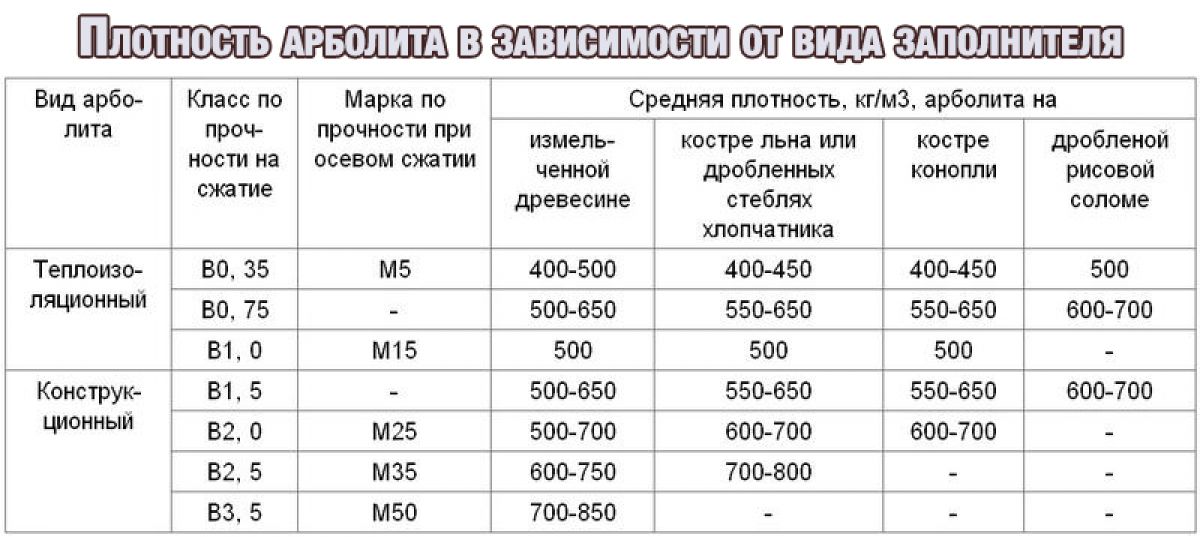

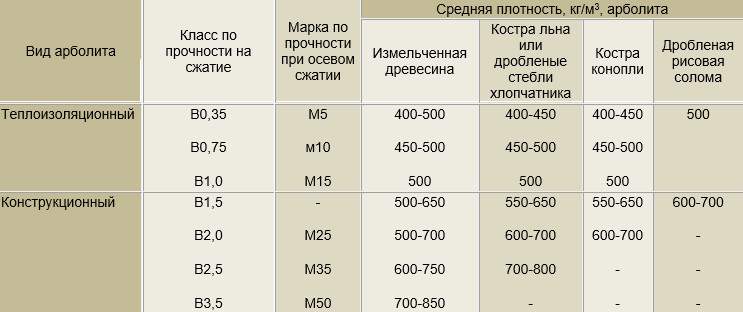

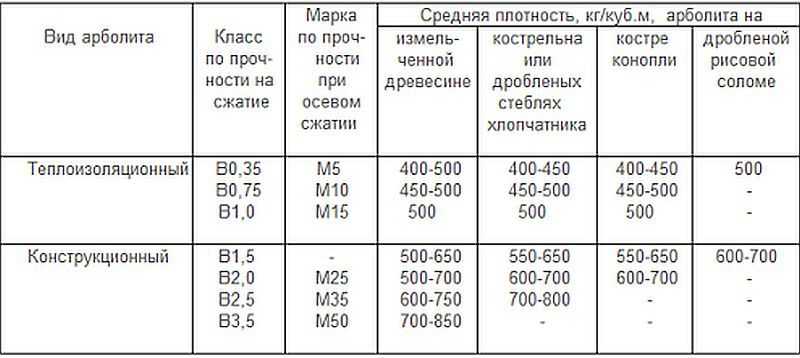

Arbolite dikelaskan kepada jenis berikut:

- bahan dengan ketumpatan hingga 500 kg / m3, digunakan untuk penebat pelbagai jenis struktur bangunan;

- produk struktur dengan graviti tertentu 500-800 kg / m3, yang digunakan untuk pembinaan dinding yang menanggung beban.

Penggunaan pengisi kayu dan struktur sel kasar kasar jisim konkrit kayu tidak membenarkan penggunaan bahan di bawah beban berat. Anda harus memastikan kualiti bahan semasa membeli konkrit kayu untuk pembinaan rumah persendirian. Bahan mentah berkualiti tinggi tidak selalu digunakan dan campuran kerja tepu dengan kaca cair, yang mengurangkan hygroscopicity.

Untuk pembinaan rumah persendirian, anda harus memastikan kualiti bahan

Untuk pembinaan rumah persendirian, anda harus memastikan kualiti bahan

Blok binaan yang diperbuat daripada konkrit kayu - kelebihan dan kekurangan bahan tersebut

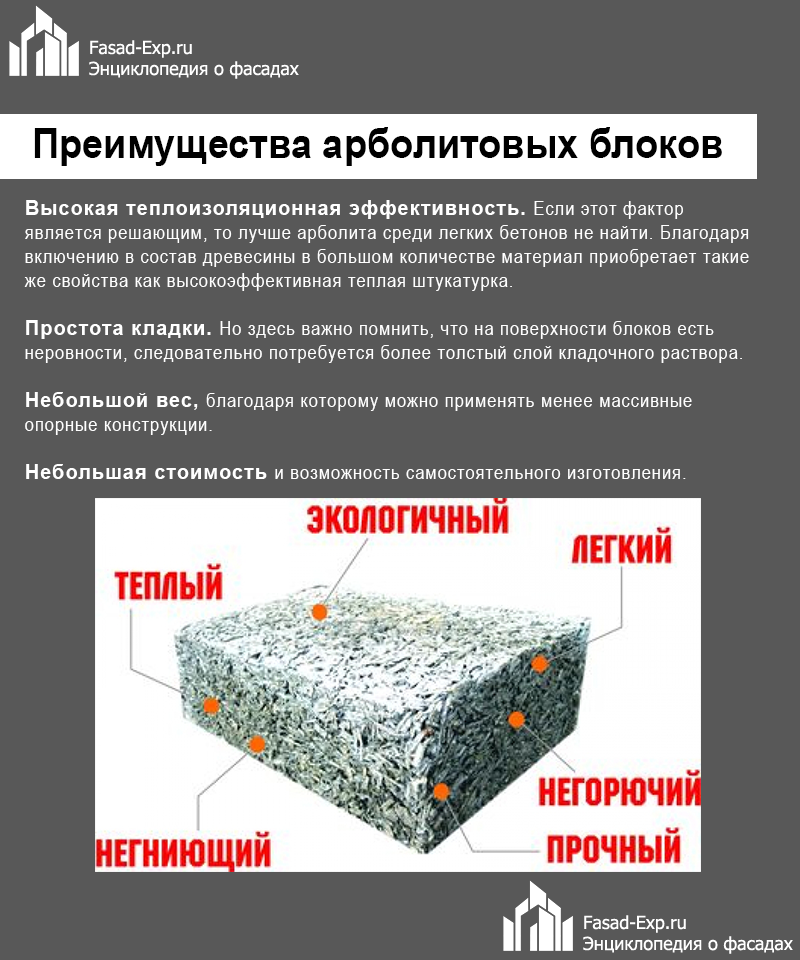

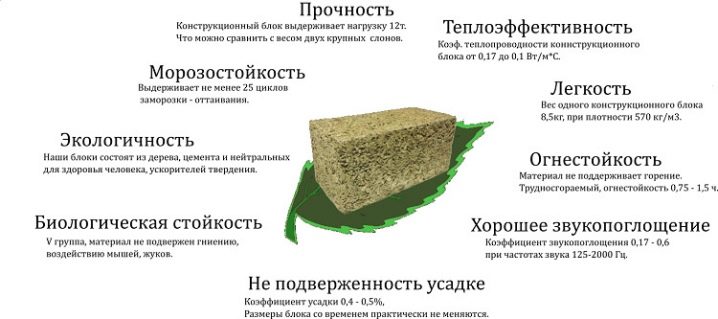

Arbolit secara beransur-ansur mendapat populariti dalam industri pembinaan kerana kelebihannya yang serius:

Arbolite lebih unggul daripada bahan yang digunakan secara tradisional dari segi penyerapan bunyi

Arbolite lebih unggul daripada bahan yang digunakan secara tradisional dari segi penyerapan bunyi

- pekali kekonduksian terma yang dikurangkan. Di bangunan yang dibina dari blok kayu konkrit, suhu yang baik untuk tempat tinggal dikekalkan sepanjang tahun. Di samping itu, kerana kekonduksian terma yang berkurang, kos pemanasan dikurangkan;

- margin keselamatan yang mencukupi. Dengan daya tekan 5 MPa dan beban lenturan 1 MPa, bahan tidak gagal. Kerana kekuatan bahan, produk konkrit kayu secara beransur-ansur mengembalikan bentuk dan dimensi asalnya;

- rintangan beku dalam. Pengilang blok dan papak konkrit kayu menjamin ketahanan fros produk. Ujian mengesahkan pengekalan prestasi bahan setelah 40-60 kitaran penyejukan yang kuat diikuti dengan pengendapan tajam;

- keupayaan untuk mengurangkan tahap pendedahan bunyi. Ciri penebat bunyi dari serpihan kayu yang digunakan sebagai pengisi memungkinkan untuk mewujudkan keadaan yang baik bagi mereka yang tinggal di dalam bilik dengan menyerap bunyi luaran;

- jisim berkurang dengan peningkatan jumlah. Dengan menggunakan blok konkrit kayu ringan dan besar, mudah untuk membina tembok utama rumah dengan cepat. Jisim bahan blok yang dikurangkan dapat mengurangkan beban pada asas dengan ketara;

- tidak berbahaya kepada kesihatan dan persekitaran. Teknologi pembuatan produk konkrit kayu menyediakan penggunaan bahan mentah yang mesra alam.Ketiadaan pelepasan berbahaya dari konkrit kayu mengesahkan bahaya bahan tersebut kepada orang lain;

- kemudahan penggunaan. Arbolite mudah dipotong menjadi benda kerja dengan ukuran yang diperlukan menggunakan alat yang ada. Situasi masalah semasa memotong bahan dan membentuk saluran di dalamnya tidak termasuk. Di samping itu, mesh penguat tidak diperlukan untuk plaster konkrit kayu;

- mengekalkan dimensi asal di bawah beban. Kerana penyusutan blok konkrit kayu yang rendah, tidak melebihi 0.6%, kemungkinan keretakan pada dinding bangunan berkurang. Dimensi bahan blok dipelihara setelah dikeluarkan dari acuan dan pengeringan;

- harga berpatutan. Kos bahan yang rendah dijamin dengan penggunaan sampah murah yang terkumpul di perusahaan-perusahaan kayu dalam proses pembuatan pelbagai produk;

Arbolite tidak berbahaya bagi kesihatan dan persekitaran

Arbolite tidak berbahaya bagi kesihatan dan persekitaran

ketahanan. Walaupun konkrit kayu baru-baru ini mendapat populariti di pasaran pembinaan, ia adalah bahan binaan dengan jangka hayat yang panjang. Pengoperasian struktur konkrit kayu yang selamat dijamin sehingga setengah abad.

Oleh itu, kelemahan konkrit kayu:

- ketidakstabilan dimensi produk. Toleransi dimensi yang lebih tinggi dikaitkan dengan penggunaan acuan oleh pengeluar yang berbeza, yang berbeza dari segi ukuran. Untuk mengelakkan peningkatan penggunaan komposisi plaster yang berkaitan dengan penyimpangan dimensi, pembelian blok dari satu pembekal memungkinkan;

- perubahan tidak dapat dipulihkan dalam struktur konkrit kayu semasa pemanasan yang sengit. Dan walaupun api terbuka tidak menyebabkan pencucuhan produk konkrit kayu, kerana suhu tinggi yang berkaitan dengan pemanasan tajam, kerepek itu membara. Ini mengurangkan kekuatan bahan dengan ketara;

- kecenderungan untuk menyerap kelembapan. Oleh kerana peningkatan hygroscopicity konkrit kayu, tepu kelembapan dipercepat pada dinding yang tidak dilindungi berlaku. Permukaan bahan memerlukan melepa wajib dari luar dan dalam bangunan. Perlindungan kalis air asas juga diperlukan, di mana blok konkrit kayu bersentuhan.

Kelemahan lain termasuk:

- kemungkinan perkembangan mikroorganisma kerana kepekatan kapur yang berkurang;

- keperluan penebat tambahan konkrit kayu, yang mudah diletupkan;

- bau khas yang berkaitan dengan pengenalan reagen kimia ke dalam bahan;

- kerosakan blok oleh pelbagai tikus yang menunjukkan minat di dalamnya.

Setelah memutuskan untuk membuat kepingan konkrit kayu dengan tangan anda sendiri untuk membina rumah, biasakan diri dengan kelebihan bahan tersebut dan analisa kekurangannya dengan teliti.

Kerana kelebihan kelebihannya, konkrit kayu banyak digunakan dalam pembinaan

Kerana kelebihan kelebihannya, konkrit kayu banyak digunakan dalam pembinaan

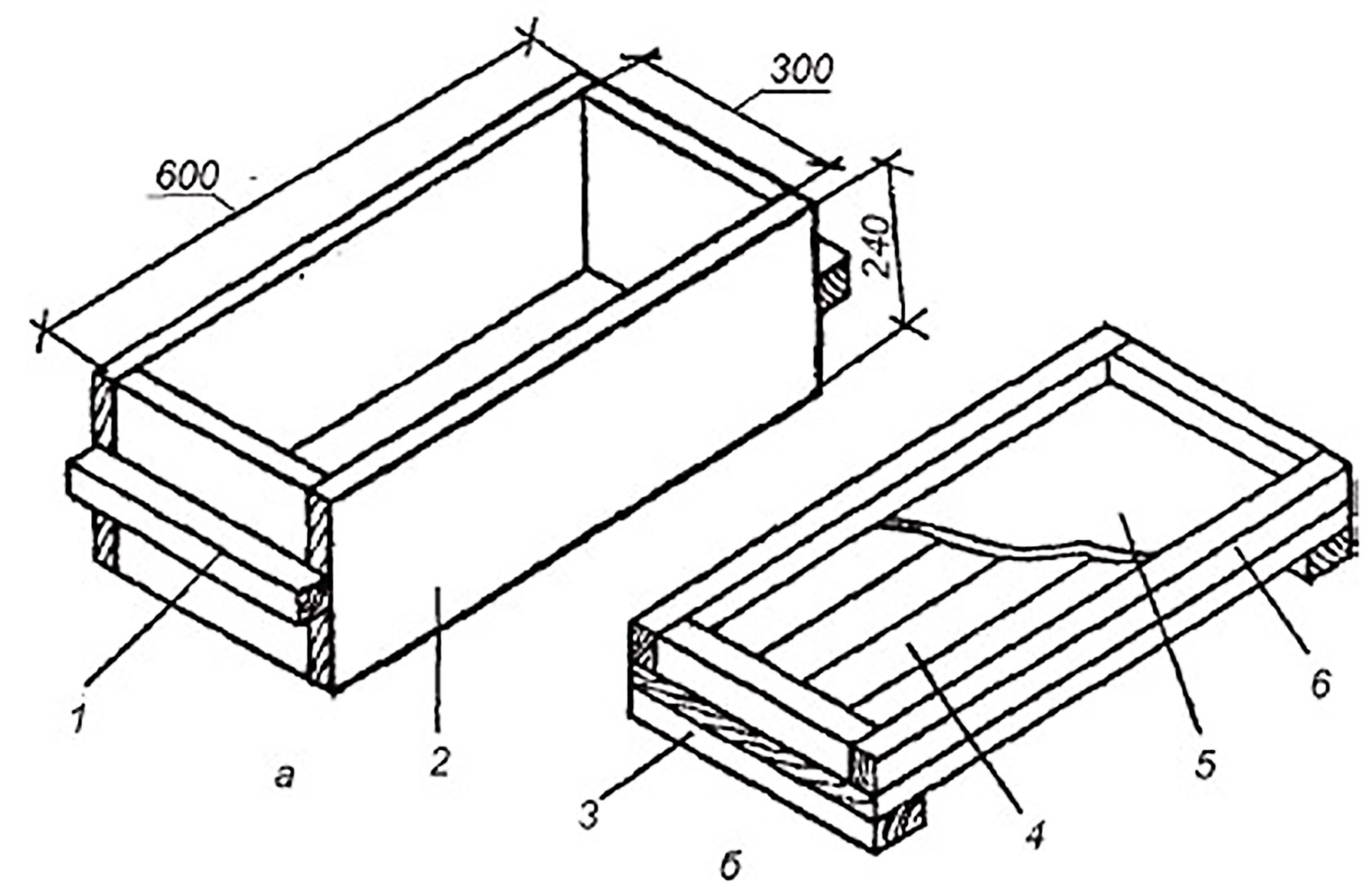

Pembentukan blok konkrit kayu

Apabila larutan sudah siap, ia dicurahkan ke dalam bekas yang sesuai dan sekarang ia mesti habis dalam masa 15 minit. Untuk membentuk dan membuat bongkah kayu konkrit dengan tangan anda sendiri, banyak kaedah telah diciptakan - dalam pembuatannya adalah bekisting yang dapat dilipat untuk 6-12 blok, dan di rumah mereka biasanya dibuat satu potong pada satu masa dalam stensil buatan sendiri.

Salah satu kaedah pembuatan video:

Teknologi pembuatan konkrit kayu menyediakan dua pilihan cetakan:

- Pelucutan cepat - setelah penetapan awal simen. Sebenarnya, ini adalah proses tanpa henti - pembentukan blok (mengisi larutan ke dalam acuan), menekan (atau vibropressing), menanggalkan dan menghantar untuk pengeringan. Bersama dengan penyediaan penyelesaian, bahkan satu orang dapat membuat 80-100 blok sehari. Kelebihan kaedah ini adalah kepantasan pembuatan blok konkrit kayu baru dan proses tanpa henti.

- Melucutkan dalam sehari - setelah menekan, blok dibiarkan dalam acuan selama 24 jam, setelah itu hanya pelucutan dan pengeringan dilakukan. Membuat balok konkrit kayu dengan tangan anda sendiri dengan cara ini dapat menjadi lebih cepat, tetapi hanya jika terdapat sejumlah bentuk yang mencukupi di mana konkrit kayu dapat ditinggalkan semalaman.Kelebihan kaedah ini adalah bentuk blok yang hampir ideal, yang, setelah konkrit dipasang, tidak mempunyai kemungkinan sedikitpun untuk memutarbelitkan.

Semakin teruk geometri blok, semakin tebal sambungan simen di antara mereka, yang membentuk jambatan sejuk. Untuk mengurangkan kekonduksian terma, blok diberi bentuk zigzag, yang memecahkan jambatan seperti itu, mencegah aliran keluar haba langsung.

Untuk membentuk blok, mesin khas atau stensil digunakan - semua peralatan ini untuk blok konkrit kayu boleh dibuat dengan tangan.

Menggunakan mesin

Kedua-dua alat ini dapat digunakan dalam salah satu metode, tetapi mesinnya sering dibuat untuk melakukan demoulding cepat, untuk meningkatkan kecepatan produksi. Kelebihan mereka yang tidak dapat dipertikaikan adalah menekan blok pada meja bergetar. Proses pembentukannya sendiri mudah dan peralatannya boleh dipercayai oleh pekerja dengan latihan yang minimum.

Kerja mesin semiautomatik pada video:

- Campuran siap dituangkan ke dalam bekas pengukur (1), yang digeser pada pemandu (2), menuangkan larutan ke dalam acuan (3).

- Di atas larutan, penutup (5) penekan dipasang (ketinggiannya dapat disesuaikan dengan pin (6) untuk orang dengan ketinggian yang berbeda) dan ditekan ke bawah oleh tuas (7).

- Setelah menekan ke bawah, meja getar (8) dihidupkan. Ia berfungsi selama 20-30 saat dan dimatikan secara automatik (anda boleh menggunakan geganti waktu paling mudah) - anda tidak dapat mengayuh lebih lama, kerana semen itu akan digoncangkan ke bahagian bawah blok.

- Tuas condong ke belakang (9), penutup tekan dikeluarkan (10) dan acuan naik ke atas (11), yang mana pedal ditekan.

Blok konkrit kayu siap boleh diambil untuk pengeringan (12). Selepas 2-3 hari, ia akan mendapat kekuatan yang cukup untuk pengangkutan.

Untuk menggunakan kaedah pelucutan, setelah seharian, acuan dibuat dilipat dan dilepas, dan penutup atasnya boleh dipasang di dalamnya dengan selak atau dengan cara lain yang mudah. Setelah mengetatkan, blok dikeluarkan terus dari acuan dan dihantar untuk mengendap.

Arbolit menggunakan stensil

Terdapat dua jenis acuan utama yang digunakan - dalam bentuk kotak tanpa bahagian bawah dan atas, serta dilipat, dalam bentuk dua huruf "G", yang bergelung di sekitar bahagian bawah untuk membentuk kotak kaku, ditutup dengan tudung. Pada gilirannya, ia juga dipasang dengan selak terpisah, yang dipotong ke dinding sisi.

Tidak kira acuan yang digunakan, algoritma asasnya adalah seperti berikut:

- Kotak itu disiapkan untuk mengisi campuran konkrit kayu. Laluan diletak pada permukaan keras (1) ditutup dengan selofan (agar blok tidak melekat), seluruh kotak dibasahi dari dalam.

- Lapisan pertama campuran dituangkan, dipadatkan, lapisan kedua ditambahkan di atas, jika perlu, sepertiga dan ditutup dengan penutup. Pada kotak melalui (2) penindasan terletak (berat atau sesuatu yang sesuai), di bahagian atas yang dilipat dipasang dengan kait (3).

- Sekiranya anda mempunyai pukulan di tangan, anda boleh berjalan di atas penutup, ini akan menggantikan meja yang bergetar.

- Bergantung pada teknologi yang digunakan, bekam dikeluarkan atau acuan dibiarkan berdiri.

Sekiranya kotak melalui dilucutkan dengan cepat, maka pertama-tama adalah kotak yang naik (4), maka lenturan dilepaskan dan penutupnya dilepaskan. Blok dikirim untuk pengeringan bersama dengan pangkalan di mana ia dibentuk.

Kebaikan, keburukan dan batasan penggunaan

Arbolit telah berjaya digunakan dalam pembinaan sejak sekian lama. Selama ini, semua kelebihan dan kekurangan bahan, serta cara menangani yang terakhir, telah dinyatakan sepenuhnya. Satu-satunya batasan penggunaan yang serius ialah penggunaan konkrit kayu dalam pembinaan bertingkat - sebuah rumah di atas tiga tingkat tidak dapat dibina dari situ.

Dalam kes lain, kemungkinan penggunaannya dipertimbangkan bergantung pada kelebihan dan kekurangan bahan tersebut.

Apa yang baik mengenai arbolite

Bahan binaan ini agak mudah dibuat - bahkan boleh dibuat dengan tangan sendiri, yang mana pengadun konkrit sederhana sudah cukup. Di samping itu, terdapat banyak kelebihan lain:

- Ketahanan yang baik terhadap tekanan mekanikal. Pada masa yang sama, blok tersebut dapat digergaji dengan gergaji besi biasa pada kayu untuk memberikan bentuk yang diinginkan.

- Arbolite adalah bahan ringan, jadi asas yang kuat tidak diperlukan untuk rumah yang dibina darinya.

- Teknologi pembuatan menjadikan bahan tersebut tidak menarik bagi anai-anai dan serangga serupa, dan juga menjadikan dindingnya tahan terhadap kulat dan jamur.

- Blok arbolit lebih besar dan lebih ringan daripada analog yang terbuat dari blok cinder, busa atau konkrit berudara. Dimensi memungkinkan untuk mengurangkan jumlah operasi (dibawa-bawa), yang akan mempercepat laju keseluruhan pembinaan. Sekiranya bongkah cinder seberat 8 kg, maka bahan konkrit kayu dengan ukuran yang sama kira-kira 4 - lebih sedikit usaha akan dikeluarkan untuk pengangkutannya. Pada masa yang sama, kekuatan konkrit kayu hampir sama.

- Dinding arbolite sesuai untuk penggerudian - anda boleh memalu paku atau mengetatkan skru di dalamnya, di mana ia dipegang seperti di papan kayu.

- Bahan penebat yang sangat baik - kadang-kadang digunakan sebagai penebat.

- Arbolite tidak terbakar. Pendedahan yang berpanjangan pada suhu tinggi mungkin mulai membara, tetapi sedikit asap yang dikeluarkan.

- Tidak seperti konkrit rapuh, bongkah arbolit dapat menahan beban tegangan yang jauh lebih tinggi, oleh itu, keretakan di dinding bahan ini hanya dapat muncul akibat pelanggaran teknologi pembinaan yang teruk.

- Arbolite tidak mengandungi sebatian kimia berbahaya, yang menjadikannya bahan yang mesra alam.

- Nilai kebolehtelapan wap bahan serupa dengan produk kayu - dindingnya "bernafas" dan tidak memerlukan pengudaraan tambahan.

- Ketahanan. Mengikut ciri teknikal, ketahanan fros konkrit kayu hingga 50 kitaran pembekuan. Sekiranya kita mengambil kira bahawa pembekuan hanya boleh merosakkan bahan lembap, dengan rawatan dinding yang betul dan tepat pada masanya dengan plester, jangka hayatnya akan melebihi 50 tahun.

Kekurangan bahan

Teknologi pengeluaran menyiratkan sejumlah besar tenaga kerja manual - sebagai contoh, automasi tidak mampu melucutkan bekal dan dibiarkan mencampurkan komponen. Selebihnya, jika boleh, dilakukan dalam mod separa automatik, tetapi jika terdapat penyelenggaraan mesin kurang dari 3-4 orang untuk pengeluaran konkrit kayu, maka kelajuan kerja akan turun dengan ketara. Bahan untuk membuat itu sendiri tidak mahal, tetapi sebahagian besar kos adalah upah pekerja.

Dinding "bernafas" pada masa yang sama menunjukkan tahap hygroscopicity tinggi dari bahan tersebut. Sekiranya blok dipenuhi dengan kelembapan, terutama sebelum pembekuan, maka jangka hayatnya akan menurun dengan ketara. Melepa dinding membolehkan anda mengatasi masalah ini.

Pada musim gugur-musim sejuk, bongkah-bongkah yang tersimpan di gudang tidak dapat ditutup dengan plaster, jadi mereka mesti dilindungi dari basah.

Salah satu kelemahan bahan dapat dilihat dengan mata - ini adalah penampilannya - ia kelihatan seperti papan serpai, tetapi warnanya seperti lapisan konkrit. Untuk mengatasi masalah ini, dinding dilapisi atau ditutup dengan sisi. Sebilangan pengeluar menawarkan konkrit kayu dengan satu sisi yang sudah dilepa, tetapi tidak ada gunanya hal ini, kerana dindingnya masih perlu dilepa, walaupun hanya untuk mengelakkannya basah.

Dalam keadaan artisanal, yang sering dilakukan oleh pengilang kecil, sukar untuk mendapatkan geometri blok yang tepat. Ini bermaksud bahawa jahitan di antara mereka akan tebal, dan ini, sebagai tambahan kepada penggunaan simen yang berlebihan, juga "jambatan sejuk" tambahan.

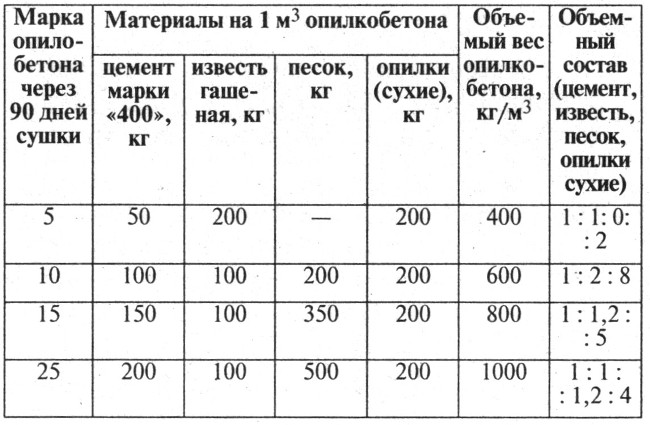

Resepi

Banyak kaedah untuk membuat konkrit kayu monolitik dengan tangan mereka sendiri di rumah. Dalam beberapa resipi, kayu disediakan dan diproses, yang lain unsur kimia dicampurkan. Menurut salah satu kaedah, bahan yang dihancurkan direndam dengan kapur (80 kilogram kapur per 1 m3 kayu), kemudian diperah. Kemudian taburkan di atas dengan kapur serbuk kasturi (80 kilogram), kacau, ratakan, keringkan dan masukkan ke dalam komposisi. Oleh itu, mereka menyingkirkan sukrosa berkayu, yang mempengaruhi kualiti konkrit kayu monolitik.

Menggigil dengan menghancurkan, dan lebih-lebih lagi dalam jumlah seperti itu, adalah pekerjaan yang agak memakan masa, memerlukan ruang. Dalam hal ini, penggunaan kalsium klorida atau aluminium sulfat akan menjadi cara cepat untuk membuat konkrit kayu. Dan kemudian yang dihancurkan tidak dapat diproses, tetapi akan lebih baik jika anda membiarkannya terbaring di luar, dalam hujan dan matahari selama beberapa bulan. Sekiranya boleh, rendam dalam air, dan keringkan pada malam penyediaan penyelesaiannya. Merendam dan menyembuhkan hanyalah penyediaan rutin pulpa kayu, yang membolehkan anda mengeluarkan sedikit gula.

Sekiranya, semasa menambahkan kalsium klorida, 5% daripada jumlah jisim bahan simen, lapisan garam putih muncul pada bahan yang mengeras (efflorescence, efflorescence), maka bahagian kandungan unsur kimia mesti dikurangkan. Nisbah tepat komponen kimia untuk konkrit kayu monolitik tidak wujud. Ia sentiasa perlu dipasang secara bebas sesuai dengan kualiti simen dan penghancur yang digunakan.

Seseorang tidak mahu main-main dengan pemilihan nisbah kalsium klorida. Dan, agar perbungaan tidak muncul, natrium silikat dicampurkan ke dalam campuran. Contohnya, kalsium klorida 2% dan natrium silikat 3% berat simen. Tetapi natrium silikat cukup mahal, dalam hal ini, lebih murah bagi kebanyakan orang untuk melakukan beberapa kumpulan ujian dan mengetahui nisbah kalsium klorida. Untuk memberi arbolit pelbagai sifat tambahan, penggunaan slaked dan quicklime, gelas cair, aluminium sulfat, kalsium diamalkan.

Untuk kebaikan dan keburukan konkrit kayu, lihat video seterusnya.

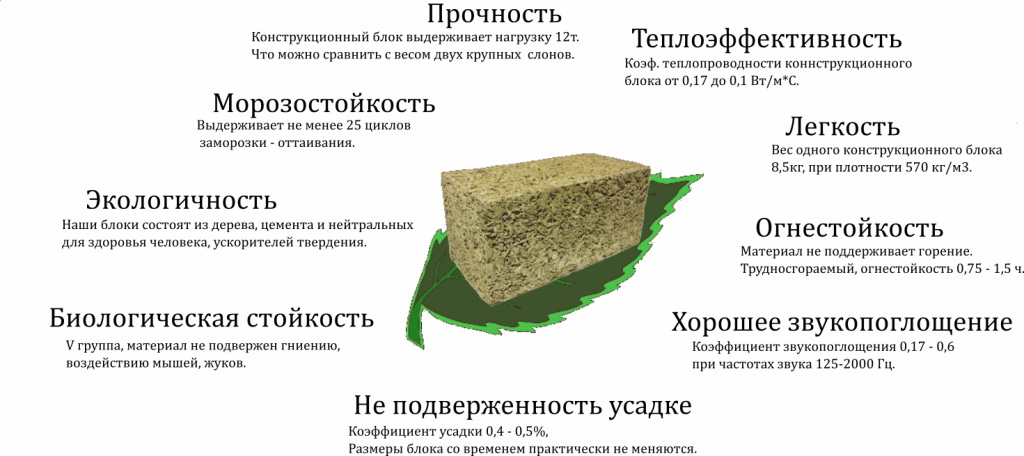

Apa ini?

Konkrit kayu adalah salah satu jenis konkrit ringan, strukturnya merangkumi serpihan kayu (dihancurkan), simen berkualiti tinggi, bahan tambahan kimia dan air. Keperluan bahan tambahan kimia dalam struktur blok konkrit kayu dikaitkan dengan fakta bahawa dalam komponen organik diperlukan untuk meratakan baki polisakarida untuk meningkatkan ikatan antara hancur dan simen, dan juga untuk meningkatkan lagi ciri-ciri bahan binaan yang sudah siap, seperti selular, pengerasan paksa, kemampuan membunuh bakteria, dan lain-lain. Kesan ekonomi penggunaan sisa jenis ini telah disahkan oleh syarikat terkemuka dalam pengeluaran konkrit kayu. Peranan penting dalam isu ini dimainkan oleh rasionalisme penggunaan kayu.

Komponen utama untuk pembuatan konkrit kayu adalah sisa kayu dari perusahaan perabot dan pertukangan, dari mana hasil dari potongan yang diperlukan dapat diperoleh. Ciri teknologi konkrit kayu bergantung pada bahan tambahan kimia. Bersama dengan kalsium klorida, ia mungkin gelas cair, aluminium sulfat, kapur terhidrat, mereka memungkinkan untuk memperbaiki arboblock dan menambahkan ciri tambahan pada mereka.

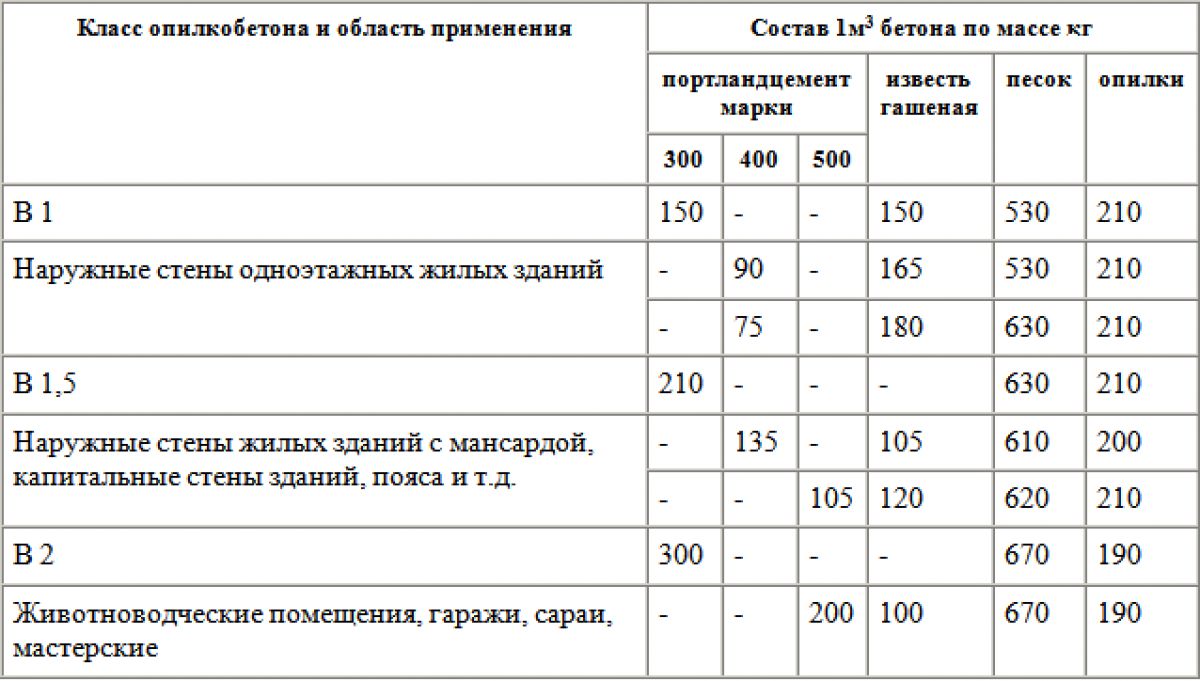

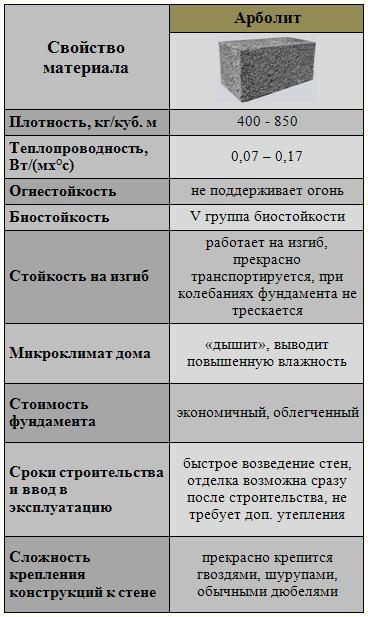

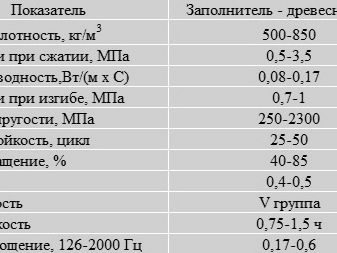

Parameter teknikal konkrit kayu, dalam struktur yang terdapat bahan tambahan (serpihan dari sisa), adalah seperti berikut.

- Ketumpatan purata. 400-850 kg / m3.

- Rintangan mampatan. 0.5-1.0 MPa.

- Rintangan patah tulang. 0.7-1.0 MPa.

- Kekonduksian terma konkrit kayu. 0.008-0.17 W / (m * s).

- Rintangan fros. 25-50 kitaran.

- Penyerapan kelembapan: 40-85%.

- Kontraksi. 0.4-0.5%.

- Tahap biostabiliti. Kumpulan V.

- Refractoriness. 0.75-1.50 jam

- Penyerapan bunyi. 0.17-0.80 126-2000 Hz.

Ciri material

Terdapat beberapa komponen dalam komposisi blok konkrit kayu - ini adalah asas, pengikat dan bahan tambahan untuk meningkatkan kualiti bahan. Bahan komposit baru mempunyai kelebihan dari semua komponennya, dan juga membolehkan anda menyingkirkan kekurangannya.

Bahan blocky dan monolitik pertama kali muncul pada tahun 1930-an di Belanda. Dalam dua puluh tahun berikutnya, konkrit kayu menyebar ke seluruh Eropah, Amerika dan berakhir di Kesatuan Soviet, di mana ia digunakan secara meluas dalam pembinaan dan hiasan struktur siap.

Bahan industri terdiri daripada komponen berikut:

- serpihan kayu;

- simen;

- air;

- pengisi.

Resipi untuk blok tersebut menggunakan kerepek pinus, batang kayu, kapas atau jerami padi. Simen memainkan peranan sebagai komponen pengikat utama, ketumpatan dan kekuatan konkrit kayu bergantung padanya. Pengisi diperlukan untuk meneutralkan gula kayu, yang memprovokasi reput dan menarik serangga. Campuran industri menggunakan aluminium sulfat, kalsium nitrat atau gelas air. Air melarutkan semua pengisi dan memangkinkan tindak balas simen. Dalam pengeluaran di perusahaan khas, 500 ml gelas cair, 25 kg simen, 40 liter air dan 130 liter serpihan kayu digunakan dalam resipi.

Ini berguna: bagaimana membuat blok konkrit kayu dengan tangan anda sendiri.

Dalam video ini anda akan belajar bagaimana menguli konkrit kayu:

> Ciri-ciri Utama:

- ketumpatan - 600-800 kg per meter padu;

- kekonduksian terma - 0,10-0,17 W / (m * s);

- ketahanan fros - kubus basah boleh dibekukan 30-50 kali;

- penyerapan air - 50-85%;

- biostabiliti - kumpulan kelima;

- pengecutan - 0.5%;

- penebat bunyi - 0.15% bunyi yang dihantar hingga 2000 Hz;

- tahan api - 60-90 minit sebelum kehancuran dalam api.

Dalam video ini anda akan belajar mengenai komposisi konkrit kayu:

Ciri-ciri blok konkrit kayu Tecolit

Mesra alam: Blok konkrit kayu Tecolit dibuat berdasarkan bahan mesra alam - 90% serpihan kayu konifer dan 10% simen Portland berkualiti tinggi dengan penambahan bahan tambahan mineral yang tidak berbahaya. Blok semacam itu benar-benar selamat untuk kesihatan manusia, mereka tidak mengeluarkan bahan berbahaya, kerana berdasarkan bahan semula jadi - kayu dan batu konifer.

Penjimatan haba: reka bentuk blok yang diubahsuai baru menghilangkan kemunculan jambatan sejuk, sekarang blok digabungkan dengan pertindihan jahitan, tidak ada jurang yang terbentuk semasa pemasangan blok Tecolit, setiap sendi ditutup, dan polistirena yang diperluas pelapik menghalang penembusan sejuk, yang mewujudkan pengumpulan haba di dalam dinding. Konkrit memanaskan dan mengekalkan haba untuk waktu yang lama, walaupun pemanasan dimatikan, yang menghasilkan penjimatan yang besar.

Kalis bunyi: Tecolit blok formwork tetap, berkat sifat kalis bunyi mereka, memberikan tahap penyerapan bunyi yang tinggi di dalam bangunan. Ini membolehkan penggunaan blok dinding untuk pembinaan rumah dengan keperluan penebat bunyi yang tinggi. Formwork blok Tekolit berjaya digunakan untuk pembinaan skrin perlindungan kebisingan di sepanjang landasan kereta api, dan juga di sepanjang lebuh raya.

Bernafas: struktur berpori dari konkrit kayu memberikan peredaran semula jadi wap air, menjadikan rumah "bernafas". Reka bentuk blok itu sendiri tidak mengganggu pertukaran udara, akibatnya, iklim optimum terbentuk di dalam ruangan, yang difasilitasi oleh keseimbangan kelembapan udara dan suhu dalaman. Pada musim sejuk, rumah Tecolite hangat, dan pada musim panas mereka selesa dan sejuk.

Tahan api: Blok formwork tetap Tecolit terbuat dari bahan yang tidak mudah terbakar - konkrit kayu, yang menjadikannya tahan api, yang disahkan oleh banyak ujian yang dijalankan. Semua produk Tecolit mematuhi syarat GOST 30247.0-94 dan GOST 30403-96 dan mempunyai sijil yang sepadan. Tecolit bekisting kekal adalah salah satu teknologi bangunan paling selamat hari ini.

Tahan terhadap pembentukan jamur dan cendawan: Blok Tecolit, kerana kandungan bahan tambahan mineral dalam komposisi mereka, tidak menyerap kelembapan, menahan cuaca dengan sempurna dan mencegah kelembapan, acuan dan pengembangan parasit kulat di permukaannya.

Tahan terhadap cuaca: bahan bongkah Tecolit - konkrit kayu telah terbukti dengan baik dalam iklim yang keras, ia berjaya menahan fros, menjadi teknologi tahan fros. Oleh kerana reka bentuk khas blok dan kehadiran pelapik termal yang diperbuat daripada polistirena yang diperluas, dinding yang diperbuat daripada formwork tetap menyimpan panas untuk waktu yang lama dan tidak membiarkan sejuk ke dalam bilik.Blok tidak basah, tidak menyerap kelembapan, tidak merosot di bawah pengaruh persekitaran.

Berfungsi: pelbagai blok konkrit kayu Tecolit memungkinkan untuk mendapatkan pelbagai penyelesaian seni bina. Teknologi bekisting tetap tidak berhenti, reka bentuk blok sudut baru menjadikannya lebih mudah dan cepat untuk memasang rumah. Blok untuk dinding dan partisi luaran dan dalaman, serta blok untuk penghalang kebisingan mewakili pelbagai konfigurasi blok teknologi bangunan Tecolit.

Mudah diproses: konkrit kayu mudah dimesin dengan alat, mudah dipotong, digerudi, memberikan bentuk apa pun, meletakkan komunikasi kejuruteraan melaluinya. Pada masa yang sama, konkrit kayu adalah bahan yang sangat tahan lama yang dapat menahan beban tinggi. Struktur berliang memudahkan melekatkan blok dengan komposisi apa pun.

Tahan lama: Teknologi bangunan Tecolit menyediakan struktur monolitik yang kaku untuk dinding rumah. Di bahagian, dinding adalah kisi konkrit monolitik, diperkuat dengan batang penguat. Kekuatan rumah yang dibina menggunakan teknologi Tecolit telah diuji dalam praktiknya di Eropah. Bangunan yang dibina lebih dari 60 tahun yang lalu mengekalkan penampilan asalnya dan tidak mengalami kerosakan yang dapat dilihat.

Ekonomik: teknologi Tecolit canggih, berkat perkembangan terbaru, 20% lebih murah daripada teknologi pembinaan blok bentuk tetap lain yang berkaitan. Kini lebih mudah dan cepat untuk membina rumah. Bangunan yang dibina dengan Tecolit adalah ekonomik untuk dikendalikan. Pengurangan kos penyelenggaraan dan pemanasan menjadikan Tecolit pilihan terbaik untuk bahan untuk dinding rumah masa depan.