4.3 Menandai dan mengemas

Pelabelan dan pembungkusan

simen dihasilkan mengikut GOST

22237.

5 PERATURAN

PENERIMAAN

Penerimaan simen dijalankan

mengikut GOST

22236.

Dokumen kualiti

nilai maksimum aktiviti berkesan tertentu harus ditunjukkan

radionuklida semula jadi dalam bahan mentah dan bahan tambahan yang digunakan untuk

pengeluaran simen untuk kumpulan tertentu.

6 KAEDAH

KAWALAN

6.1 Definisi

sifat fizikal dan mekanikal simen dihasilkan sesuai dengan GOST

310.1-310.4.

6.2 Analisis kimia

klinker dan simen dijalankan sesuai dengan GOST

5382.

6.3 Kandungan dalam klinker

silikat tricalcium (3CaO × SiO2), tricalcium aluminate

(3CaO × Al2O3), tetracalcium

aluminoferrite (4CaO × Al2O3× Kaki2O3dan jumlah oksida alkali

(R2O) dikira berdasarkan

hasil analisis kimia mengikut formula:

3CaO × SiO2

= 4.07 (CaO - CaOsv)

- 7.6 (SiO2 - SiO2sv.)

- 6.7Al2O3 - 1.42Fe2O3;(1)

3CaO × Al2O3

= 2.65 (Al2O3 - 0.64Fe2O3);(2)

4CaO × Al2O3× Kaki2O3

= 3.04Fe2O3;(3)

R2O

= Na2O + 0.658K2O. (4)

6.4 Penentuan spesifik

aktiviti berkesan radionuklida semula jadi dalam bahan mentah dan

bahan tambahan yang digunakan untuk pengeluaran simen, jika perlu, dijalankan mengikut

HADIAH

30108.

7 PENGANGKUTAN

DAN PENYIMPANAN

8 ARAHAN AKTIF

PERMOHONAN

Simen, bergantung pada

syarat khas untuk konkrit, disarankan untuk digunakan di

mengikut jadual 5.

meja

5

Tahan sulfat

simen Portland

Simen Portland tahan sulfat dengan

bahan tambahan mineral

Tahan sulfat

simen Portland terak

Pozzolanic

simen Portland

Rintangan kakisan apabila terkena media,

agresif dalam kandungan sulfat

Semua dibenarkan

simen

Rintangan kakisan apabila terkena media,

agresif dalam kandungan sulfat, dan pada masa yang sama sistematik

pembekuan dan pencairan atau pelembapan dan pengeringan

Dibenarkan

Hanya dibenarkan menggunakan gred simen sahaja

400 dengan syarat bahan aktif permukaan ditambahkan pada komposisi simen atau konkrit

bahan tambahan yang meningkatkan daya tahan fros

Tidak dibenarkan

Rintangan kakisan apabila terkena media,

agresif dalam kandungan sulfat, dan dikurangkan

pembebasan haba

Semua dibenarkan

simen

9 JAMINAN

PENGELUAR

Pengilang menjamin

pematuhan simen dengan semua kehendak standard ini, tertakluk kepada peraturan

pengangkutan dan penyimpanannya apabila dihantar dalam bekas dalam tempoh 60 hari selepasnya

penghantaran, dan ketika dihantar secara pukal - pada masa penerimaan simen oleh pengguna, tetapi

tidak lebih daripada 60 hari

Permohonan

A

SENARAI STANDARD YANG DIHUBUNGKAN KE

DALAM STANDARD PRESENT

GOST 310.1-76 Simen. Kaedah ujian. Am

peruntukan

GOST 310.2-76 Simen. Kaedah penentuan

kehalusan mengisar

GOST 310.3-76 Simen. Kaedah penentuan

ketumpatan normal, menetapkan masa dan keseragaman perubahan

isi padu

GOST 310.4-81 Simen. Kaedah penentuan had

kekuatan lenturan dan mampatan

GOST 3476-74 Slag tungku letupan dan

granular elektrotermofosforik untuk pengeluaran

simen

GOST 4013-82 Batu gipsum dan

gipsum anhidrit untuk penghasilan pengikat. Teknikal

syarat.

GOST 5382-91 Simen dan bahan

pengeluaran simen. Kaedah analisis kimia

GOST 6613-86 Jaring kawat tenunan dengan

sel persegi. Keadaan teknikal

GOST 10178-85 Simen Portland dan simen Portland terak.

Keadaan teknikal

GOST 22236-85 Simen. peraturan

penerimaan

GOST 22237-85 Simen. Pembungkusan, pelabelan,

pengangkutan dan penyimpanan

GOST 30108-94 Bahan dan produk binaan.

Penentuan aktiviti efektif semula jadi yang spesifik

radionuklida

Kata kunci:

simen tahan sulfat, ketahanan kakisan, klinker, bahan tambahan mineral,

pozzolana

|

1 2 3 4 4.1 4.2 4.3 5 6 7 8 9 Lampiran Senarai standard yang |

Setem

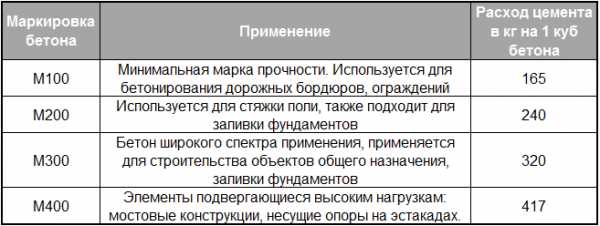

Berdasarkan keperluan dokumen peraturan untuk sampel simen yang menjalani ujian pemampatan dan lenturan, jenama utama simen Portland dapat dibezakan:

M700 adalah sebatian yang tahan lama. Kawasan aplikasi terhad kepada pembuatan konkrit dengan ciri kekuatan yang meningkat untuk pembinaan struktur tegangan. Harga simen sedemikian tinggi, yang menjadikannya tidak menguntungkan untuk aktiviti pembinaan konvensional;

Sebarang jenis simen Portland gred 400 digunakan untuk membuat struktur konvensional dan standard yang tidak dikenakan kenaikan beban.

- M600 adalah komposisi peningkatan kekuatan. Skop - pengeluaran produk dan struktur konkrit bertetulang kritikal;

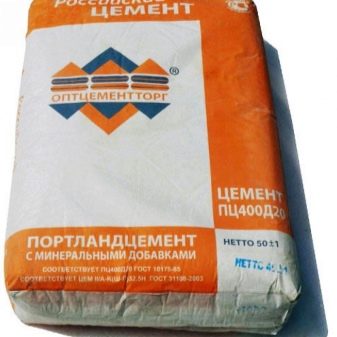

- M500 adalah simen dengan ciri kekuatan yang cukup baik, yang memungkinkan untuk menggunakannya dalam pembinaan semula bangunan dan struktur setelah kemalangan, pembinaan kemudahan teknikal ketenteraan, dan penurapan;

- M400 adalah jenama yang paling berpatutan dan banyak digunakan. Ini dijelaskan oleh fakta bahawa indikator ketahanan fros, ketahanan kelembapan yang melekat memungkinkan untuk menggunakannya dalam pembinaan objek untuk tujuan apa pun.

Pengilang menghasilkan simen Portland gred M200 dan M300, tetapi dalam kuantiti yang agak terhad. Batasan ini wajar, kerana permintaan untuk jenama ini rendah.

|

Jenama (GOST |

Kelas (GOST |

|

300 |

22.5H |

|

400 |

32.5H |

|

400B |

32.5B |

|

500 |

42.5H |

|

500B |

42.5B |

|

550 |

52.5H |

|

600 |

52.5B |

Kelas

dan jenama dinyatakan dalam unit yang berbeza

pengukuran - dalam MPa dan

kgf / cm2

masing-masing.

Perbezaan nilai kelas berangka

dan jenama apabila dinyatakan sama

unit ukuran hanya perlu dibayar

keadaan ujian yang berbeza untuk simen.

Permohonan.

Portland simen - bahan asas

industri pembinaan moden,

digunakan untuk mortar,

produk konkrit dan konkrit bertetulang dan

struktur, untuk jenis khas

simen, serta dalam pembuatan nombor

bahan binaan lain.

–

peraturan kimia dan mineral

komposisi dan struktur klinker simen;

–

perubahan sebenar (komponen)

komposisi simen (pengenalan bahan tambahan);

–

dengan menyesuaikan kehalusan mengisar dan

komposisi saiz bijirin simen.

Gred ditakrifkan sebagai kekuatan spesimen ketika diuji untuk lenturan dan pemampatan. Untuk pembuatan sampel, semen dan pasir Portland digunakan, diambil dalam nisbah 1: 3. Dari larutan ini, sampel 4x4x16 cm dibuat, yang padat dalam 28 hari, pengerasan berlaku dalam keadaan kelembapan tinggi. Untuk mempercepat pemejalan, diperbolehkan menggunakan teknik mengukus sampel.

Yang paling biasa pada masa ini ialah jenama simen Portland M 400, 500, 600:

M 400 adalah jenama simen yang paling diminati. Ciri-ciri teknikal (kekuatan, ketahanan fros) yang terdapat di dalamnya sesuai untuk pembinaan kebanyakan objek.

M 500 adalah simen dengan margin keselamatan yang agak besar, yang memungkinkan untuk menggunakannya dalam pembinaan semula atau pemulihan kemudahan setelah kemalangan, menggunakannya untuk pembaikan jalan raya, pembinaan kemudahan teknikal ketenteraan, dan struktur simen asbes.

Terdapat juga jenama simen "perantaraan", misalnya M 550 (dari segi ciri teknikal mereka hampir dengan M500, tetapi berbeza dengan kekuatan yang sedikit lebih tinggi).

Mineral klinker dan pemusnahan konkrit

Semua jenis simen berbeza dalam komposisi mineralogi dan kimia, kerana sumber bahan mentah dan nisbah bahan mentah berbeza.

Empat jenis mineral

Para saintis dari pelbagai negara telah berusaha untuk mengawal sifat-sifat simen untuk mengklasifikasikannya dengan tepat mengikut jenis tujuan dan mengecualikan prosedur ujian fizikal berterusan. Tetapi usaha untuk menetapkan nisbah pembatas dan kuantiti yang diambil sebagai asas dari empat bahan klinker tidak berhasil. Sebab kegagalan adalah bahawa komposisi mineralogi bahan mentah tidak cukup tepat, tidak mengambil kira sifat semen yang diperlukan, yang bermaksud bahawa ujian fizikal semen diperlukan.

Mineral klinker asas

- C2S - dicalcium dan C3S - tricalcium silikat;

- C4AF tetra calcium alumoferite;

- C3A -tricalcium aluminate.

Mekanisme pemusnahan konkrit

Dengan berinteraksi dengan air yang mengandungi sulfat, C3A aluminate. kalsium hidrosulfoaluminat terbentuk dengan penghabluran selanjutnya dalam struktur konkrit. Ini membawa kepada pengembangan jumlah dengan pemusnahan konkrit seterusnya.

Penghabluran seperti ini paling sering diperhatikan dengan sebilangan besar kitaran banjir konkrit diikuti dengan pengeringan. Pertama sekali, ini berlaku untuk struktur hidraulik - sokongan jambatan, cerucuk terkubur, pondasi banjir.

Bahkan kristal perbungaan pada dinding bata boleh menyebabkan kehancurannya. Pengukuhan konkrit bertetulang juga menjalani proses yang serupa; bahan tambahan anti-karat digunakan untuk melindungi terhadapnya.

Perbezaan dari simen sederhana

Portland simen adalah jenis simen yang dianggap paling sesuai dan dibenarkan untuk menuangkan konkrit. Beton digunakan dalam pembinaan konkrit monolitik / bertetulang, dalam proses mendirikan pelbagai objek, yang menunjukkan peningkatan keperluan untuk kekuatan dan kemampuan untuk menahan beban.

Butiran klinker dan bahan tambahan lain dalam simen Portland menjadikannya lebih tahan lama, tahan terhadap fros, faktor negatif luaran dan persekitaran yang agresif. Harus diingat bahawa keterangan seperti itu sesuai untuk hampir semua jenis semen Portland, yang menjadikannya permintaan dalam proses pembinaan kemudahan industri gas dan minyak.

Juga, jenis pengikat ini sesuai untuk menuangkan landasan di tanah kompleks yang tidak stabil - biasanya dipilih, yang menghilangkan penyusutan dan penyebaran retakan di sepanjang monolit.

Semasa cuba menentukan bagaimana simen berbeza dengan simen Portland, mesti diingat bahawa ia berkaitan sebagai kelas umum pengikat dan salah satu jenisnya. Simen Portland adalah jenis simen yang lebih kuat. Dan perbezaan yang jelas dapat ditentukan dengan mempertimbangkan nilai dan jenis simen Portland tertentu dalam komposisi. Aspek yang sama seperti menetapkan teknologi, mencampurkan ciri, kaedah pemasangan, aplikasi, dll. serupa.

Teknologi pengeluaran simen

Pengeluaran simen - video

Pengeluaran simen adalah proses intensif tenaga dan mahal, yang terdiri daripada dua peringkat:

- Memperolehi klinker. Sebagai permulaan, melalui pengembangan simpanan batu kapur, bahan mentah diekstraksi, khususnya batu kapur. Kemudian bahan tersebut dihancurkan menjadi kepingan dengan diameter 10 cm, dikeringkan dan dicampurkan dengan unsur penyusun lain. Selepas itu, campuran mentah dipecat. Hasilnya adalah apa yang disebut klinker.

- Menukar klinker menjadi serbuk. Pada peringkat ini, batu klinker dan gipsum dihancurkan, bahan tambahan mineral dikeringkan, dan kemudian semua bahagian penyusunnya digiling bersama. Walau bagaimanapun, kualiti dan ciri fizikal dan teknikal bahan mentah (kelembapan, ketumpatan, dll.) Berbeza, oleh itu, kaedah pengeluaran simen mungkin berbeza.

Kaedah pengeluaran simen

Pada masa ini, industri simen menghasilkan simen dengan tiga cara utama:

- Basah.Ia digunakan jika simen dibuat dari tanah liat (komponen silikat), kapur (produk karbonat) dan bahan tambahan yang mengandungi besi (enverter lumpur, tong pirit, produk besi). Dalam kes ini, kandungan lembapan kapur tidak boleh lebih dari 29%, dan kandungan kelembapan tanah liat - tidak lebih dari 20%. Pengisaran campuran mentah dilakukan dalam medium berair, dan sebagai hasilnya, campuran diperoleh dalam bentuk enapcemar yang dilarutkan dalam air dengan kandungan kelembapan 30 hingga 50%. Kemudian enapcemar dihantar untuk menembakkan ke dalam tungku khas dengan diameter 7 m dan panjang 200 m. Semasa proses penembakan, karbon dioksida dilepaskan dari bahan mentah dan bola klinker terbentuk. Mereka digiling menjadi serbuk, sehingga memperoleh gred simen yang diperlukan.

- Keringkan. Keunikan kaedah ini ialah semua bahan mentah dikeringkan sebelum (atau semasa) mengisar. Oleh itu, campuran bahan mentah segera diperolehi dalam bentuk serbuk kering yang dihancurkan.

-

Gabungan. Dalam kes ini, simen boleh dihasilkan menggunakan dua teknologi yang berbeza:

- Campuran mentah disiapkan dalam bentuk enapcemar yang dicampurkan dengan air, dan kemudian dikeringkan hingga kandungan kelembapan 16-18% pada penapis khas dan dikirim ke tanur untuk memanggang, setelah itu dihancurkan dan diubah menjadi simen.

- campuran mentah dikeringkan dan dihancurkan, dan campuran yang dihasilkan diisar dengan menambahkan 10 -14% air dan diberi makan untuk memanggang. Pelet kemudian dikeluarkan dari ketuhar dan tanah.

Sebelum ini, simen dalam kebanyakan kes dihasilkan dengan kaedah basah, tetapi pada masa ini keutamaan diberikan kepada teknologi kering.

Bagaimana memilih kaedah pengeluaran simen?

1. Penggunaan haba meningkat dengan ketara dengan kaedah pengeluaran simen basah. Tetapi kehadiran air di kilang menjadikannya lebih mudah untuk mengisar bahan mentah. Oleh itu, jika kandungan kelembapan bahan baku lebih daripada 10%, maka lebih baik membuat simen menggunakan teknologi basah.

2. Sekiranya campuran mentah terdiri daripada dua bahan lembut, lebih baik menghasilkan simen dengan kaedah basah, kerana bahan mentah mudah digiling dengan pengadukan biasa di dalam air.

3. Kaedah kering digunakan sekiranya kandungan kelembapan bahan mentah tidak lebih dari 10%.

4. Sekiranya bahan mentah cukup plastik, maka kaedah gabungan pengeluaran simen dapat disukai.

Komposisi dan sifat

Seperti yang telah disebutkan, semen Portland terdiri daripada klinker. Secara semula jadi, butiran siap cukup jarang, oleh itu, kerepek klinker diperoleh dengan kaedah buatan dengan mencampurkan dan menembak campuran karbon dan tanah liat.

Klinker siap dicampurkan dengan gipsum, kandungannya dalam komposisi tidak melebihi 5%. Ini diperkenalkan untuk memastikan mobiliti penyelesaian selama 45 minit, yang diperlukan ketika mencetak produk atau melakukan beberapa jenis pekerjaan.

Komposisi dan peratusan komponen campuran diatur oleh GOST 10178 85 "Semen Portland dan simen Portland sanga". Pematuhan terhadap keperluan negara semasa pengeluaran dapat menjamin ciri teknikal dan operasi produk yang tinggi.

Untuk memberikan simen Portland ciri teknikal tertentu, bahan tambahan mineral dimasukkan ke dalam komposisi, kandungannya tidak melebihi 20-25%.

Yang paling popular adalah yang berikut:

- Aluminate meningkatkan masa penetapan simen, tetapi mempunyai petunjuk kekuatan rendah (kemungkinan kandungan dalam simen Portland tidak lebih dari 15%).

- Alumoferrite mempunyai sifat yang sama dengan bahan tambahan sebelumnya, tetapi kandungannya dalam produk siap dikurangkan menjadi 10-18%.

- Belite mempunyai kesan astringen, membantu meningkatkan masa pengerasan, namun, kandungan berlebihan dapat mempengaruhi ciri kekuatan komposisi secara negatif (kandungan yang dibenarkan tidak lebih dari 15-37%).

- Alite digunakan secara meluas (peratusan dapat mencapai 60%) dalam komposisi kelas tinggi, kerana ia memberikan pengerasan yang cepat.

Sifat simen Portland ditentukan oleh komposisinya.Kriteria utama penilaian kualiti produk adalah seperti berikut:

Tempoh penetapan. Pengaturan campuran, tertakluk kepada syarat teknikal pengencerannya, harus berlaku setelah 40-45 minit. Komposisi mineral, kehalusan pengisaran dan suhu di mana kerja dijalankan - faktor-faktor ini terutamanya mempengaruhi kelajuan penetapan produk.

Permintaan air. Istilah ini merujuk kepada jumlah air yang diperlukan untuk mendapatkan tebal, sesuai untuk operasi pes semen. Biasanya kelembapan tidak boleh melebihi 25% campuran. Untuk mengurangkan jumlah air yang diperlukan, sulfat-ragi mash atau plasticizer digunakan.

Pemisahan air. Istilah ini menunjukkan pengekstrakan air dalam larutan siap, kejadiannya disebabkan oleh penumpukan partikel simen yang lebih berat. Makanan tambahan mineral mengurangkan penunjuk ini.

Rintangan fros - keupayaan produk untuk menahan sebilangan kitaran pembekuan dan pencairan tanpa kehilangan ciri prestasinya.

Ciri-ciri semasa bekerja dengan simen putih

Semen putih adalah bahan yang sangat baik untuk pelaksanaan idea reka bentuk asal, kerja penamat, struktur penuangan, dll. Semasa bekerja dengan simen putih M600, anda perlu ingat beberapa peraturan penting yang membolehkan anda mencapai hasil yang maksimum.

Perkara yang perlu diingat semasa bekerja dengan simen putih:

- Semua alat dan mekanisme mesti bersih, dengan bahagian kerja keluli tahan karat.

- Untuk mendapatkan penyelesaian ringan, anda perlu menambahkan pengisi putih (atau sekurang-kurangnya yang ringan) ke dalam campuran - ia boleh menjadi pasir lutsinar, batu hancur putih. Tidak disyorkan untuk melebihi bahagian pasir normal kerana risiko perubahan warna.

- Sekiranya simen putih M600 digunakan untuk membuat struktur dengan sangkar bertetulang, batang dan semua bahagian besi mesti ditutup dengan sebatian anti karat.

- jenis ini hanya boleh dilakukan dengan air bersih, lebih baik tidak kaku.

Dengan mencampurkan simen putih dengan pigmen dan marmar, batu granit yang dihancurkan, anda dapat mencapai kemiripan sepenuhnya dari batu yang dipadatkan dengan bahan semula jadi. Selalunya penyelesaian seperti itu digunakan untuk membuat jubin hiasan, batu bata, dan campuran plaster.

Cement M600 adalah bahan binaan berkualiti tinggi dan cukup mahal, sifatnya tidak relevan di semua kawasan. Tetapi dalam beberapa kes, ciri teknikal pengikat membantu mencapai tugas yang diberikan dengan cepat dan boleh dipercayai.

Anda boleh membeli simen di Moscow dan kawasan di mana-mana pasar raya pembinaan, tetapi sebelum memilih bahan ini, anda perlu mengira beban dan keperluan dengan teliti, serta keberkesanan kos yang tinggi.

Pandangan

Mengikut komposisinya, simen tahan sulfat dibahagikan kepada jenis berikut:

- simen Portland pozzolanic;

- simen Portland sanga tahan sulfat;

- simen Portland yang tahan sulfat;

- simen Portland yang tahan sulfat dengan penambahan mineral.

Sekarang mari kita perhatikan setiap bahan binaan berikut:

- Pozzolanic Portland semen mengandungi campuran slag relau letupan dan pozzolans. Yang terakhir merujuk kepada produk yang berasal dari gunung berapi dalam bentuk abu, tuff dan batu apung. Pozzolans adalah bahan tambahan mineral aktif dalam pembuatan simen Portland. Bahan binaan ini secara relatif kurang bertoleransi dengan pelembapan dan pengeringan bergantian, serta pencairan dan pembekuan.

- Slag tahan sulfat semen Portland dibuat dengan mencampurkan klinker dengan slag relau letupan dalam bentuk berbutir (sekitar 50-60%) dan sejumlah kecil gipsum. Sanga yang digunakan untuk pengeluaran mestilah mengandungi sejumlah kecil aluminium oksida (hingga sekitar 10-12%). Simen Portland sanga tahan sulfat diberi gred M300 dan M400.Ia agak tahan terhadap kesan sulfat, tetapi tidak tahan beku yang teruk.

- Simen Portland yang tahan sulfat mempunyai jenama M400. Ia terdedah kepada penyembuhan perlahan dan penghasilan haba yang rendah. Ia serba boleh dan tahan terhadap sebarang keadaan suhu dan kelembapan.

- Dalam simen tahan sulfat dengan mineral, kira-kira 15-20% daripada jumlah campuran simen terak tanur tanur dalam butiran atau 5-10% mineral ditambahkan. Bahan binaan jenis ini dihasilkan dengan jenama M400 dan M500. Simen tahan sulfat dengan bahan tambahan mineral sangat baik untuk pembinaan pelbagai struktur, telah meningkatkan daya tahan fros dan ketahanan terhadap kelembapan dan kekeringan yang kuat.

Apakah maksud jenama simen?

Penandaan simen membolehkan anda mencirikan komposisi bahan dengan tepat, sifat teknikalnya. Pada masa ini, penandaan dilakukan sesuai dengan GOST 31108-2003. Nama penuh bahan ditunjukkan - simen Portland, tahan sulfat atau simen lain. Komponen pengikat dinyatakan di bawah:

- CEM I - simen Portland biasa;

- CEM II - Simen Portland dengan bahan tambahan sehingga 35%;

- CEM III - Simen Portland dengan sanga hingga 95%;

- CEM IV - komposisi pozzolanic hingga 55%;

- CEM V adalah campuran komposit.

Aditif utama ditunjukkan - ia boleh terdiri dari komposit (K), slag (W), pozzolan (P), batu kapur (I), abu terbang siap (Z), asap silika (MK). Penggunaannya memungkinkan untuk mencapai ketahanan air, pengaturan cepat atau sifat lain yang diinginkan.

Jenama itu sendiri ditetapkan M dengan indeks berangka yang menunjukkan kekuatan mampatan sampel tertentu mengikut ujian yang dijalankan. Sebagai contoh, M200 dapat menahan tekanan 200 kg / cm³ atau 15 MPa. Hasil pengukuran dimasukkan ke dalam jadual, yang tidak hanya mencerminkan jenama, tetapi juga ciri moden - kelas kekuatan.

| Kelas | Jenama | Beban muktamad | |

| MPa | kg / cm³ | ||

| B7.5 | M100 | 7,5 | 100 |

| B15.0 | M200 | 15,0 | 200 |

| B22.5 | M300 | 22,5 | 300 |

| B32.5 | M400 | 32,5 | 400 |

| B42.5 | M500 | 42,5 | 500 |

| B52.5 | M600 | 52,5 | 600 |

Untuk mendapatkan nilai khas, bahan tambahan bahan mentah ditambahkan kepadanya, teknologi digunakan yang akan memberi mereka sifat yang diinginkan. Bahan-bahan tersebut merangkumi:

- Semen alumina. Mereka dihasilkan dengan menembakkan sanga aluminium, bauksit dan batu kapur pada suhu 1600 ° C. Setelah mengisar, komposisi sedemikian, kerana kandungan kalsium aluminat yang tinggi, bertindak balas secara intensif dengan air, oleh itu mereka memperoleh 90% kekerasan yang diberikan hanya dalam sehari. Dua hari kemudian, M400-M600 yang ditentukan didail. Apabila pengikat jenis ini terhidrat, banyak haba dihasilkan, yang memungkinkan penggunaannya pada suhu rendah.

- Penambahan kalsium hidroaluminat, gipsum dan komponen lain memungkinkan untuk mendapatkan bahan yang tidak mengecut, mengembang atau menegangkan. Campuran seperti itu mengeras di dalam air, tidak mengubah isipadu atau mengembang semasa tetapan, padat atau ketegangan diri.

- Slag-alkaline simen dengan kandungan slag relau letupan berbutir tinggi, digiling menjadi serbuk halus. Ini menambahkan ketahanan fros, ketahanan kakisan, dan persekitaran agresif pada mortar. Sangat baik untuk struktur hidraulik, mempunyai kadar kenaikan kekuatan rata-rata.

Kaedah memperoleh

Beton dengan ciri yang diinginkan diperoleh dengan 2 cara:

- Pembuatan mortar dengan pengenalan tambahan mineral. Sekiranya jumlah bahan tambahan melebihi norma, kekuatan struktur konkrit menurun. Kerapuhan yang meningkat menyebabkan strukturnya runtuh. Dalam pembuatan penyelesaian seperti itu, seseorang tidak boleh menyimpang dari cadangan yang terkandung dalam enakmen peraturan.

- Menambah simen Portland yang tahan sulfat. Pengenalan komponen ini meningkatkan kekuatan, melindungi struktur sepanjang hayat perkhidmatannya. Larutan tahan sulfat memperoleh kualiti yang diinginkan setelah 28 hari. Simen Portland mengandungi 20% sanga. Dalam pembuatan simen Portland sanga, komponen ini dapat diganti dengan abu, yang jumlahnya dalam jumlah larutan tidak boleh melebihi 10%.

Pengeluaran simen

Semua jenis simen dihasilkan menggunakan teknologi yang sama. Komponen dan perkadarannya mungkin berbeza, beberapa mineral dan bahan lain mungkin ditambahkan pada akhir, tetapi pengeluaran itu sendiri selalu melibatkan tahap dan tindakan tertentu. Semua campuran moden berdasarkan simen Portland.

Penerangan ringkas mengenai teknologi pengeluaran simen:

- Memperoleh bahan mentah utama: batu kapur dan tanah liat yang dihancurkan dicampurkan ke dalam buburan dalam nisbah 4: 1.

- Dalam proses penembakan enapcemar pada suhu +1500 darjah Celsius, bahan mentah disinter menjadi jisim padat yang disebut klinker.

- Klinker digiling halus hingga menjadi serbuk.

Bahan tambahan mineral, gipsum, ditambahkan ke serbuk klinker untuk mendapatkan simen dengan sifat yang diinginkan.

Komposisi

Beberapa komponen berfungsi pada tahap molekul dalam komposisi simen. Bahannya adalah serbuk kelabu halus, tetapi komponen dalam formula kimianya berbeza dan bertanggungjawab untuk proses tertentu dalam konkrit.

Bahan apa yang mengandungi simen:

- Kalsium oksida - dalam jumlah kira-kira 67%.

- Silikon oksida - sehingga 22%.

- Aluminium oksida - sehingga 5%.

- Besi oksida - hingga 3%.

- Mengubah komponen pelbagai jenis - maksimum 3%.

Bahan yang menjadi asas simen:

Klinker yang diperbuat daripada tanah liat dan kapur - kekuatan dan sifat lain dari bahan bergantung pada kualitinya.

- Komponen mineral - bahan tambahan khas untuk meningkatkan ciri, memperluas skop penggunaan simen. Ini boleh menjadi bahan serpih yang dihancurkan, sanga berbutir, bahan pozzolanic, kapur, dll.

- Komponen tambahan dengan kalsium sulfat - untuk mengatur ciri-ciri proses penghidratan.

- Bahan tambahan khas - komponen sintetik yang meningkatkan daya tahan terhadap asid, suhu, media agresif, alkali.

Semen Portland berbeza dalam komposisi bukan hanya kerana penambahan komponen padanya semasa proses pengeluaran, tetapi juga kerana keunikan tempat-tempat di mana bahan mentah diekstraksi. Jadi, di setiap wilayah semennya berbeza, walaupun perbezaannya tidak signifikan.

Pilihan komposisi bahan:

- Pelbagai jenis tanah liat (termasuk serpih dan loess).

- Marl, batu kapur, kapur, batu karbonat lain.

- Bahan tambahan mineral: silika, alumina, apatite, fluorite, fluorspar, gypsum, phosphogypsum, dll.

Kekuatan

Kekuatan adalah salah satu sifat semen yang paling penting, yang menentukan ruang lingkup, beban yang diharapkan, ciri teknikal struktur monolit konkrit. Simen memperoleh kekuatan mampatan standard setelah 28 hari dari saat pencampuran.

Kekuatan dapat dilihat oleh jenama (jenama simen yang paling popular adalah M300, M400 dan M500, menunjukkan kekuatan dalam kg / cm2) dan kelas (jenama yang ditunjukkan sesuai dengan indikator perkiraan B20, B30 dan B40). Penyelesaian yang disiapkan mula mengeras dalam 1-2 jam, prosesnya berakhir sekurang-kurangnya 12 jam setelah meletakkan.

Kemudian haba hidrasi muncul dan konkrit memperoleh kekuatan dalam masa 28 hari. Pada suhu luaran yang rendah, haba membolehkan semen memperoleh kekuatan pusingan penuh, pada suhu tinggi dapat memicu percepatan reaksi, akibatnya retakan merebak kerana munculnya tekanan terma.

Kekuatan simen dilihat pada bungkusan dan di meja khas, untuk setiap sfera dan jenis pembinaan, untuk beban tertentu, penunjuk optimum dicari. Kekuatan juga dipengaruhi oleh ketaatan teknologi mencampurkan larutan, meletakkan, meninggalkan.