Hartanah dan aplikasi

Polimer termoplastik disebut polimer, yang, apabila dipanaskan, berpindah dari keadaan padat ke lembut, likat, dan apabila disejukkan, mereka sekali lagi mengambil bentuk padat. Unsur-unsur ini diperoleh dengan tindak balas pempolimeran. Tindak balas ini berlaku di bawah tekanan tinggi dan tanpa penggunaan kekotoran. Reaksi pempolimeran menjadi mungkin hanya dengan adanya kimia moden dan peralatan khusus. Mustahil untuk mendapatkan proses ini dalam keadaan semula jadi.

Sifat-sifat polimer termoplastik disebabkan oleh cara monomer disambungkan - penyambungan dilakukan di satu tempat, dalam satu arah. Dengan kata lain, molekul saling berkaitan dalam garis dengan pandangan linier, dan dalam bentuk beberapa garis yang ditenun ke dalam jaring, dengan struktur bercabang.

Polimer termoplastik mencair dengan baik dan larut dalam reagen dan pelarut. Apabila pelarut menguap, bahan mengeras dan mendapatkan semula sifatnya yang terdahulu. Kualiti ini digunakan dalam pengeluaran pelbagai perekat, pernis, cat, sealant, dempul dan penyelesaian bangunan lain yang mengandungi polimer.

Berikut dibezakan dari polimer termoplastik:

- poliolefin;

- poliamida;

- polivinilklorida;

- fluoroplastik;

- poliuretana;

- polikarbonat;

- polimetil metakrilat;

- polisterin.

Berdasarkan polimer, bahan permulaan dan kaedah pemprosesan, produk akhir berikut dibezakan:

- plastik;

- fibril;

- filem;

- penutup;

- plastik berlamina;

- pelekat.

Polimer termoplastik digunakan secara meluas dalam pembinaan dalam pembuatan bahan penebat, gelas organik, filem dan lapisan pelbagai ketumpatan dan ketebalan, serat nipis, dan juga sebagai asas pengikat untuk pelekat, plaster dan bahan penebat haba.

Botol dan kapal pelbagai bentuk, bekas, paip, bahagian peralatan pejabat, komputer dan peralatan elektronik dibuat dari polimer. Mereka juga digunakan dalam pembuatan lantai - linoleum, jubin, papan bawah, filem hiasan hiasan, panel dinding dan plastik.

Bandingkan dengan bahan jaket yang serupa

Untuk masa yang lama, pengganti kulit dan kulit juga dibuat dari bahan sintetik. Mereka mempunyai bau yang tidak menyenangkan dan bukan penampilan yang cantik. Mereka mengalami cepat haus.

Poliuretana atau kulit tiruan: mana yang lebih baik

Akibatnya, orang mula tidak mempercayai perkara seperti ini. Teknologi pembuatan moden dapat mengubah sikap masyarakat terhadap eko-kulit menjadi lebih baik.

Varieti poliuretana

Varieti poliuretana

Maklumat tambahan! Sampel kulit eko pertama dibuat pada tahun 1963 di Amerika Syarikat.

Kulit eko mengandungi poliuretana. Ia adalah lapisan poliuretana berpori halus yang diikat pada asas kapas atau poliester. Apabila digabungkan, corak diperoleh yang sangat menyerupai kulit dalam tekstur. Secara visual, ia tidak dapat dibezakan dari bahan semula jadi. Ia hanya boleh berbeza pada sisi jahitan.

Kain poliuretana atau apa yang ada dapat diketahui dengan menyentuhnya ke sentuhan. Bahan ini mempunyai keanjalan yang baik. Senang disentuh. Ketebalan lapisan atas poliuretana mempengaruhi kualiti bahan. Semakin besar lapisan, semakin kuat produknya. Kekakuan juga bergantung padanya.

Sarung tangan poliuretana

Sarung tangan poliuretana

Kulit eko mempunyai banyak kualiti positif:

Kebolehtelapan udara yang baik. Peredaran udara melalui mikropori

Ini sangat penting dalam jaket dan kasut.

Kalis air.

Pengaliran haba.Sebagai perbandingan dengan kulit semula jadi, ia mengekalkan suhu yang diperlukan pada bila-bila masa sepanjang tahun.

Rintangan fros

Mampu bertahan hingga -35C. Tidak pudar apabila terkena cahaya matahari.

Produk yang dibuat dari bahan ini tidak hilang penampilannya.

Kulit eko tidak mempunyai bau yang tidak menyenangkan.

Tidak menyebabkan reaksi alahan.

Tidak mengandungi unsur berbahaya PVC dan plasticizer.

Haiwan tidak dicederakan semasa pengeluaran.

Harga yang berpatutan berbanding dengan kulit asli.

Eko-kulit digunakan untuk membuat:

- Jaket pakaian, skirt.

- Aksesori sarung tangan.

- Kasut.

- Pelapis perabot.

Kain PU senang dikendalikan. Potongan yang sangat baik dan tidak licin.

Penting! Untuk membersihkan kulit eko, bahan yang mengandungi klorin tidak boleh digunakan. Rupa kulit eko

Rupa kulit eko

Rupa kulit eko

Kekurangan:

- Air yang memukul permukaan meninggalkan tanda dan noda.

- Sekiranya bahan tidak dibuat dengan betul, ia dapat menyerap cat dari kain.

- Sekiranya berlaku kerosakan, pangkalan tisu keluar.

- Memerlukan rawatan penghalau air untuk ketahanan jangka panjang.

Kulit buatan - dibuat dari kulit binatang dan menjalani beberapa prosedur dengan penambahan bahan kimia. Jenis prosedur:

- Merendam.

- Menyamar.

- Penyamakan.

- Mengecat.

Semua proses ini dilakukan dengan menggunakan bahan kimia. Mereka menyebabkan bahaya besar kepada alam sekitar. Produk yang diperbuat daripada kulit asli dianggap sebagai tanda prestij dan memerlukan banyak wang.

Kulit

Kulit

Satu-satunya kualiti kulit semula jadi yang positif adalah ketahanan dan kekuatannya. Merawatnya memerlukan banyak masa dan usaha.

Dengan meneliti perbezaan antara bahan, pembeli dapat memutuskan sendiri apa yang terbaik untuknya.

Poliester atau poliuretana: mana yang lebih baik

Poliester mempunyai beberapa kelebihan:

- Ketahanan air.

- Tidak ada pil, puff atau masalah lain di permukaan bahan.

- Tahan terhadap kotoran.

- Tidak cacat.

- Kuat dan tahan lama.

Pakaian poliester pada masa ini dianggap paling popular. Ia mempunyai banyak kelebihan daripada keburukan.

Catatan! Membandingkan poliester dan poliuretana, perbezaannya tidak begitu ketara.

Buih Holofiber atau poliuretana: mana yang lebih baik

Holofiber adalah serat kimia yang terbuat dari poliester. Dihasilkan hanya di kilang Termopol di Moscow. Pengisi perasaan ketat yang diperbuat daripada serat sintetik. Pendedahan haba semasa pembuatan adalah kunci prestasi yang sangat baik. Digunakan untuk membuat tilam dan bantal. Mereka mengisi alas tilam dengan kos rendah. Tilam Holofiber praktikal dan mengagihkan beban badan dengan betul, tanpa mengira berat badan.

Tilam Holofiber

Tilam Holofiber

Penting! Soalan yang sering diajukan: struttofiber atau holofiber, yang mana lebih baik? Mereka sangat serupa kualiti antara satu sama lain. Buih poliuretana atau busa PU juga digunakan untuk mengisi tilam

Ia dilancarkan lebih awal daripada Holofiber. Menjadi penemuan revolusioner dalam industri ini

Buih poliuretana atau busa PU juga digunakan untuk mengisi tilam. Ia dilancarkan lebih awal daripada Holofiber. Menjadi penemuan revolusioner dalam industri ini.

Ia mempunyai harga yang murah, ketegaran yang berbeza dan sesuai untuk tilam spring. Dalam versi bukan spring, getah busa yang lebih tegar digunakan. Sesuai untuk orang yang mempunyai berat badan yang banyak.

Pengisi busa PU dianggap murah dan praktikal di pasaran. Berkat ini, ia sangat popular di kalangan penduduk.

Apa itu plastik?

Sesuai dengan standard negeri dalam negeri:

Sekiranya anda mengeluarkan perkataan pertama "plastik" dari definisi yang begitu rumit, anda mungkin tidak dapat meneka maksudnya. Baiklah, mari kita cuba mengetahuinya sedikit.

"Plastik" atau "plastik" dinamakan demikian kerana bahan-bahan ini mampu melembutkan ketika dipanaskan, menjadi plastik, dan kemudian di bawah tekanan mereka dapat diberi bentuk tertentu, yang dipertahankan setelah penyejukan dan pengerasan lebih lanjut.

Asas plastik mana pun adalah polimer ("sebatian organik dengan berat molekul tinggi" yang sama dari definisi di atas).

Kata polimer berasal dari kata Yunani poli (banyak) dan merosot (bahagian atau pautan). Ini adalah bahan yang molekulnya terdiri daripada sebilangan besar pautan yang sama dan saling berkaitan. Unit-unit ini dipanggil monomer ("mono" - satu).

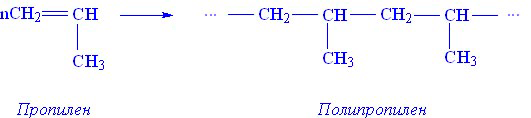

Contohnya, ini seperti monomer polipropilena, jenis plastik yang paling biasa digunakan dalam industri automotif:

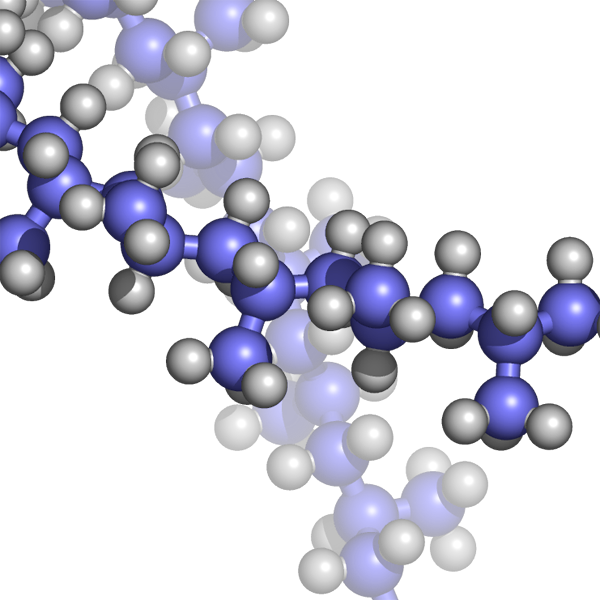

Rantai molekul polimer terdiri daripada sebilangan kepingan yang hampir tidak terbatas, disambungkan menjadi satu keseluruhan.

Rantai molekul polipropilena

Rantai molekul polipropilena

Secara asalnya, semua polimer dibahagikan kepada sintetik dan semula jadi. Polimer semula jadi membentuk asas semua organisma haiwan dan tumbuhan. Ini termasuk polisakarida (selulosa, kanji), protein, asid nukleik, getah asli dan bahan lain.

Walaupun polimer semula jadi yang diubah suai menemui aplikasi industri, kebanyakan plastik adalah sintetik.

Polimer sintetik disediakan dengan sintesis kimia dari monomer yang sesuai.

Bahan baku biasanya minyak, gas asli atau arang batu. Sebagai hasil reaksi kimia pempolimeran (atau polikondensasi), banyak monomer "kecil" dari bahan permulaan disatukan, seperti manik pada tali, menjadi molekul polimer "besar", yang kemudian dibentuk, dilemparkan, ditekan atau berpusing menjadi produk siap.

Oleh itu, sebagai contoh, plastik polipropilena diperoleh dari gas propilena yang mudah terbakar, dari mana bumper dibuat:

Sekarang anda mungkin telah meneka dari mana nama plastik itu berasal. Awalan "poli-" ("banyak") ditambahkan pada nama monomer: etilena → polietilena, propilena → polipropilena, vinil klorida → polivinil klorida, dll.

Singkatan plastik antarabangsa adalah singkatan nama kimianya. Sebagai contoh, polivinil klorida dilambangkan sebagai PVC (Polyvinyl chloride), polyethylene - PE (Polyethylene), polypropylene - PP (Polypropylene).

Selain polimer (juga disebut pengikat), plastik boleh mengandungi pelbagai pengisi, pemplastik, penstabil, pewarna dan bahan lain yang menyediakan plastik dengan sifat-sifat tertentu, seperti kelancaran, keplastikan, ketumpatan, kekuatan, ketahanan, dll.

Teknologi pengeluaran

Apa itu poliamida dan bagaimana ia dibuat? Proses membuat bahan sintetik dilakukan dengan 2 cara:

- Polimerisasi caprolactam, yang melibatkan penukaran menjadi polimer linear.

- Reaksi polikondensasi hexamethylenediamine dan asid (adipic), selepas itu poliamida terbentuk.

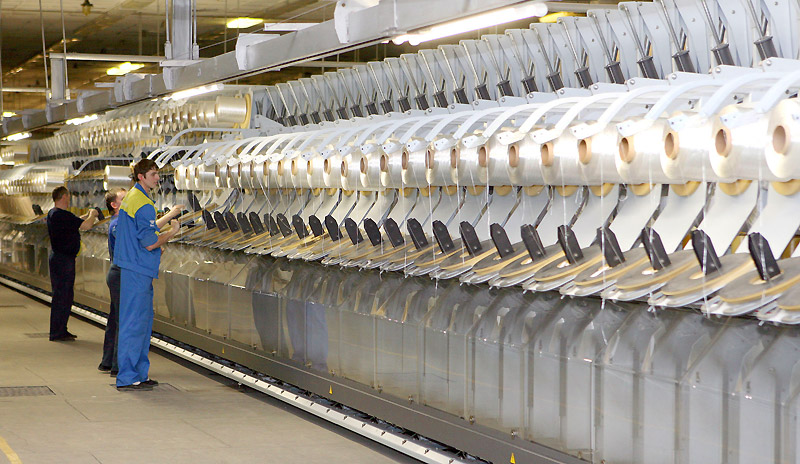

Pengeluaran gentian poliamida

Pengeluaran gentian poliamida

Kedua-dua kaedah dilakukan sama ada secara berterusan atau secara berkala. Proses berterusan lebih biasa dan terdapat perbezaan ketara antara 2 mod. Pengeluaran poliamida secara berterusan melibatkan langkah-langkah berikut:

- Persiapan. Garam dan hexamethylenediamine diperoleh daripada asid adipik. Untuk mendapatkan komponen ini, asid digabungkan dengan metanol dalam alat yang menggegarkan dan memanaskan campuran.

- Pempolimeran. Penyelesaian yang dihasilkan masuk ke ruang pempolimeran. Terdapat 3 jenis lajur: berbentuk L, lurus dan berbentuk U. Caprolactam dipindahkan ke lajur dengan larutan. Akibat tindak balas tersebut, pendidihan berlaku.

- Polimer keluar dari lajur sebagai bahan lebur, kemudian disejukkan. Untuk ini, mandi digunakan.

- Polimer yang dipisahkan menjadi tali pinggang menuju ke penggiling.

- Serbuk yang diperoleh sebagai hasil pengisaran dibasuh dalam air panas dan dibersihkan dari kekotoran.

- Serbuk kering dikeringkan di tempat pengeringan jenis vakum.

Polikondensasi berterusan serupa dengan pempolimeran. Perbezaannya terletak pada prinsip memproses bahan sumber.

- Proses mendapatkan garam adalah serupa, namun, setelah menerimanya, ia mengkristal dan melangkah lebih jauh dalam bentuk serpihan, dan bukan penyelesaiannya.

- Tindak balas rantai dilakukan dalam reaktor autoklaf - alat dalam bentuk silinder dengan mekanisme pengadukan.

- Polikondensasi berlaku dengan penyertaan nitrogen tulen. Tempoh proses adalah dari 1 hingga 2 jam. Tekanan kemudian dikurangkan selama satu jam, dan kemudian reaksi dilakukan lagi. Jumlah masa adalah 8 jam.

- Setelah poliamida yang dihasilkan ditapis, disejukkan dan dihancurkan. Bahan ini juga dikeringkan menggunakan aliran udara panas.

Penting! Bahan ini mempunyai beberapa bentuk pelepasan. Poli-e-karbamida - dalam bentuk serpihan, poli-z-benzamida dihasilkan dalam bentuk butiran

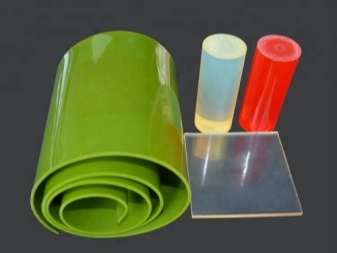

Setelah menjalani proses tambahan, poliamida diperoleh dalam bentuk batang (dari 9 mm hingga 200 mm), kepingan dengan ketebalan yang berbeza, dan sesendal.

Sifat poliuretana

Ia berdasarkan dua jenis bahan mentah - poliol dan isosianat. Bahan polimer sintetik ini tergolong dalam kumpulan poliester poliester dan sifat dan ciri teknikalnya bergantung pada struktur molekul. Juga, poliuretana adalah elastomer, bahan yang, setelah meregangkan, kembali ke keadaan asalnya.

Oleh itu, poliuretana mempunyai beberapa keadaan yang berbeza, ia dihasilkan dalam bentuk cecair likat, getah lembut, plastik keras, boleh mempunyai tahap keanjalan yang tinggi atau rendah.

Terlepas dari bentuk bahan yang dibentangkan, ia tidak akan berubah lebih jauh kerana pengaruh pengaruh termal atau mekanikal, jika perlu, produk dapat, misalnya, meregangkan, tetapi setelah itu selalu kembali ke bentuk aslinya. Poliuretana juga tahan terhadap sentuhan dengan cecair kimia, minyak, sinar UV, bakteria dan kulat. Ia berjaya digunakan di Utara Jauh dan di negara-negara panas, dalam penciptaan peranti hidraulik dan dalam industri angkasa, dalam pembinaan dan kejuruteraan.

Gred dan ciri teknikal fluoroplastik

Hari ini terdapat beberapa jenama fluoroplastik, yang berbeza dalam ukuran molekul dan bilangannya. Pertimbangkan jenama yang paling popular dan ciri teknikalnya:

- Fluoroplast-2 (polyvinylene fluoride) mempunyai kekuatan dan keanjalan yang tinggi, menahan tindakan bahan kimia agresif. Selalunya digunakan dalam saluran paip dan untuk pembuatan bekas untuk menyimpan bahan kimia. Terdapat pengubahsuaian bahan dengan penambahan bahan lain, maka huruf M ada pada tanda.

- Fluoroplast-3 (polytrifluorochlorethylene) dibezakan oleh kekuatan tinggi dan kekerasan, mencair dengan baik, melembutkan, berubah bentuk pada suhu tinggi, sebaliknya, tahan terhadap suhu rendah. Ia digunakan sebagai bahagian pelapis anti karat. Terdapat fluoroplastik-3 yang diubah suai dengan tanda F-3M.

- Fluorolast-4 (polytetrafluoroethylene) mempunyai ketumpatan tertinggi di antara fluoroplastik lain, tahan terhadap suhu tinggi (dapat menahan pemanasan hingga 260 darjah), sangat hidrofobik dan mempunyai keliangan rendah. Hari ini terdapat beberapa jenis fluoroplastik-4, misalnya, F-4PN, F-4O, F-4D dan lain-lain. Kesemuanya mempunyai sifat khas yang menentukan penerapannya di kawasan tertentu.

- Fluoroplast-40 sifatnya serupa dengan F-4, tahan terhadap bahan kimia agresif, tidak menyebarkan sinar UV, dan tidak mudah terbakar. Ia dihasilkan dalam dua jenis - F-40P dan F-40Sh.

Ciri teknikal utama fluoroplastik yang disenaraikan ditunjukkan dalam jadual.

| Ciri teknikal fluoroplastik | ||||

|---|---|---|---|---|

| Nama bahan | Ketumpatan, kg / m3 | Gunakan suhu, Cº | Ketahanan, Ohm * m | Pemanjangan, MPa |

| Fluoroplast-2 | 1 780 | – 45/+150 | 1 010 – 1 013 | 44 – 55 |

| Fluoroplast-3 | 2 090 – 2 160 | – 195/+190 | 1 015 – 1 017 | 35 – 43 |

| Fluoroplast-4 | 2 150 – 2 240 | – 260/+160 | 1 017 – 1 018 | 16 – 35 |

| Fluoroplast-40 | 1 700 | – 200/+200 | 1 016 | 27 – 50 |

Selama bertahun-tahun di Rusia, fluoroplastik dihasilkan dalam kuantiti yang banyak di kilang kimia. Skop penggunaan polimer sangat luas dan disebabkan oleh ciri teknikalnya.Bahan ini memiliki sejumlah sifat yang luar biasa, berkat permintaannya dalam berbagai industri, dan permintaan untuk itu hanya meningkat dalam beberapa tahun terakhir, dan, dengan demikian, bahagian pengeluarannya dalam industri kimia negara juga meningkat.

Sifat, ciri poliuretana

Poliuretana (PU), yang dicirikan oleh keanjalan dan kelikatan tinggi, tergolong dalam kumpulan elastomer. Bahan-bahan ini dapat memanjang di bawah beban (ketegangan) dan kembali ke keadaan semula tanpa perubahan struktur setelah beban dikeluarkan.

Sekiranya kita menganggap pasangan itu "poliuretana - getah", maka bahan pertama lebih unggul daripada yang kedua dalam:

- keanjalan - pemanjangan pada pemecahan poliuretana dua kali lebih besar;

- kekuatan - kekuatan dua kali lebih tinggi;

- rintangan lelasan - rintangan haus poliuretana tiga kali lebih besar;

- ketahanan terhadap ozon - tidak merosot semasa berinteraksi dengan ozon.

Lembaran poliuretana, batang, dan produk lain dibezakan oleh sifat fizikokimia mereka, yang menentukan kemungkinan penggunaannya dalam pelbagai industri:

- poliuretana bersifat neutral terhadap sebilangan asid, pelarut, oleh itu ia digunakan: di rumah percetakan (gulungan alat percetakan), dalam industri kimia, untuk menyimpan reagen kimia;

- kekerasan tinggi (kira-kira 98 unit pada skala Shore) membolehkannya digunakan dan bukannya logam di mana terdapat beban mekanikal yang tinggi. Contohnya: untuk pembuatan elemen struktur mesin terkemuka di landasan ulat;

- elastomer mempunyai kekuatan hentaman tinggi, ketahanan getaran. Kualiti ini memungkinkan untuk digunakan untuk pembuatan tali pinggang penggerak, tali sawat, pegas, layar untuk skrin di industri perlombongan, peredam, dan produk lain;

- rintangan tekanan tinggi memungkinkan untuk menggunakan kekuatan tinggi untuk pengeluaran manset, cincin, bushings, pelapik, meterai minyak;

- PU mempunyai kekonduksian terma yang rendah. Ia mengekalkan keanjalannya pada suhu negatif hingga -50 ° C. Juga berfungsi pada suhu hingga 110 ° C dan bahkan dapat menahan kenaikan suhu yang singkat hingga 140 ° C. Ini memungkinkan untuk menggunakan polimer untuk penebat gudang sejuk, pembuatan roda atau roda poliuretana, getah (getah) dengan poliuretana;

- kerana ketahanan terhadap kesan petrol dan minyak, roda getah yang disebutkan di atas lebih disukai dari segi hayat perkhidmatan daripada getah dan getah. Segel poliuretana yang digunakan dalam industri minyak juga bermanfaat dari segi hayat perkhidmatan;

- poliuretana adalah dielektrik, jadi lapisan poliuretana menyediakan bukan sahaja air, haba, tetapi juga penebat elektrik;

- ketidakaktifan kimia, ketahanan terhadap acuan, mikroorganisma menjadikannya lebih baik digunakan dalam industri makanan, perubatan;

- kepingan poliuretana, sesendal, batang, dan produk lain mampu mengalami pelbagai ubah bentuk tanpa mengubah sifat kekuatan. Hayat perkhidmatan yang panjang, kebolehpercayaan menjadikan produk tersebut lebih diminati berbanding dengan rakan getah. Untuk pelbagai industri, adalah mungkin untuk menghasilkan roda, gulungan, penggelek, poros dengan lapisan poliuretana, serta gendang kilang getah atau permukaan penggiling langsung.

Ringkaskan. Bahagian poliuretana kurang rentan terhadap proses penuaan, tahan terhadap pengaruh persekitaran, kelembapan, unsur kimia, lelasan, dan kakisan. Dari segi sifatnya, ia tidak kalah dengan logam, plastik dan lebih unggul daripada produk getah.

Penggunaan poliuretana

Produk besar dihasilkan daripada elastomer termoplastik poliuretana yang dibentuk suntikan, contohnya, tayar tahan haus, produk struktur, badan dan teknikal, dan banyak pengganti produk getah.Mereka juga menghasilkan unsur penyerap kejutan dan peredam untuk semua industri, seperti tali sawat, tali pinggang pemacu, permukaan yang tidak tergelincir, pelbagai penggelek dan penggelek elastik, meterai, penyangga dan bumper, dll. Produk PU, kerana sifatnya dan terutamanya ketahanan aus, berjaya digunakan dalam peranti dan mekanisme yang sangat dimuatkan. Dari industri tersebut, ini adalah kereta api, automotif, kejuruteraan, kasut, perubatan, sukan dan lain-lain.

Rajah 3. Penggelek tahan poliuretana

Poliuretana cair, yang juga dihasilkan dalam bentuk semburan, digunakan untuk melindungi pelbagai struktur dan mekanisme, misalnya, kereta, trak, penetasan, dll. Di samping itu, ia disertakan sebagai komponen dalam berbagai jenis sealant, perekat, varnis, cat dan bahan penebat dan hiasan permukaan yang lain.

Walaupun penggunaan elastomer poliuretana meluas, sebahagian besar pasaran plastik PU diduduki oleh busa poliuretana. Sebagai tambahan kepada penebat haba paip, PPU digunakan untuk penyemburan di hampir semua permukaan, untuk pengeluaran panel sandwic dan bahan binaan ringan dan tahan lama yang lain. Juga PPU digunakan untuk penebat haba peti sejuk, peti sejuk, penyimpanan; dalam kejuruteraan elektrik dan pengeluaran bahagian dalam kereta, roda stereng; di bangunan pesawat, bangunan kereta, dll. Buih poliuretana lembut adalah bahan yang tiada tandingannya untuk perabot dan industri ringan.

Untuk apa ia digunakan?

Para saintis mendapati bahawa poliuretana dapat dibuat menjadi benang nipis, dan begitulah nilon pertama kali muncul, dari mana stoking dibuat. Selama bertahun-tahun, ia telah berkembang menjadi serat spandeks. Berkat kemajuan masa kini, teknologi memungkinkan untuk menghasilkan pelbagai jenis kain poliuretana: dari kulit tiruan (termasuk suede atau velor) dan kulit eko untuk pakaian luar dan pelapis hingga beg, jaket, rok dan pakaian, pelbagai aksesori, produk untuk perubatan dan sukan. Di samping itu, bahan tersebut digunakan untuk membuat peralatan yang lebih selesa, tahan lama dan tahan cuaca seperti pakaian kerja, jaket sukan dan jas hujan, kasut dan sol.

Fakta! Elastomer poliuretana termoplastik boleh dibentuk menjadi serat yang berbeza. Apabila berputar, mereka menghasilkan bahan fleksibel yang disebut spandex. Bahan elastik diperlukan untuk stoking, bra, lengan sokongan, pakaian renang, peralatan sukan dan banyak lagi.

Teknologi inovatif terhadap kekejaman terhadap haiwan dan menjadikan kulit PU sebagai pilihan yang lebih lestari dan dengan penggunaan sumber semula jadi yang kurang. Kain poliuretana digunakan di banyak industri, bergantung pada komposisi kimianya dan sifat yang diperoleh semasa proses pembuatan.

Mereka adalah bahan utama untuk produk berikut.

- Pakaian, kasut dan beg (termasuk pakaian pelindung untuk pengeluaran industri).

- Tekstil untuk perabot dan industri automotif (pelapis, pengisi lembut, penutup tilam).

- Bekalan perubatan (sarung tangan, bahagian atas tilam kembung).

- Produk renang dan pelancongan (jaket dan kapal keselamatan, jaket membran dan kasut).

- Produk bayi (lampin yang boleh digunakan semula).

L. Gore and Associates mempatenkan Gore-Tex pada tahun 1976, bahan penghalau air tetapi bernafas. Sejak itu, alat ini digunakan dalam implan perubatan, untuk penebat wayar, dan pakaian dan kasut. Membran Gore-Tex telah menjadi jenama yang cukup terkenal yang menawarkan pakaian ski dan pendakian gunung dan kasut, jaket dan pakaian untuk peminat luaran. Peralatan sedemikian berkesan mengekalkan kelembapan dalam semua keadaan cuaca.

Fabrik poliuretana ringan, bernafas dan tidak bernafas. Sebagai peraturan, mereka mengekalkan sifatnya selama sekurang-kurangnya 100 kitaran di mesin basuh tanpa membahayakan bahan tersebut.Bahan ini mudah dikerjakan dan pada awalnya dikembangkan untuk digunakan di hospital di mana kain tahan lama, kalis air dan boleh digunakan semula.

Adakah poliuretana berbahaya?

Oleh kerana ciri penjimatan tenaga, poliuretana dikelaskan sebagai bahan yang selamat.

Walau bagaimanapun, ketika menilai keramahan persekitarannya, perlu dipertimbangkan kemungkinan bahaya pada elastomer ini dalam keadaan cair dan pepejal. Seperti yang telah ditunjukkan oleh amalan, dalam bentuk kering, poliol ini tidak mengeluarkan bahan berbahaya.

Uap berbahaya hanya boleh dilakukan sekiranya bahan tersebut ditangani dengan tidak betul.

Walau bagaimanapun, pelanggaran teknologi pengeluaran boleh mengakibatkan pelepasan asap beracun berikut.

- Isosianat. Bahan ini adalah sebahagian daripada produk cat dan pernis, busa. Kehadiran mereka boleh menyebabkan asma tanpa adanya perlindungan khas.

- Pemangkin amina, yang menyebabkan peningkatan kepekaan, mudah marah, penglihatan kabur. Apabila dihirup secara berterusan, bahan ini menyebabkan bisul, kerengsaan pada selaput lendir, luka bakar ke mulut, tekak dan kerongkongan.

- Poliol. Dia dapat menunjukkan kesan toksiknya hanya jika bersentuhan langsung dengan organisma hidup, iaitu ketika menelan. Keracunan poliol menampakkan diri dalam bentuk muntah, mabuk dan kekejangan.

- Tahan api. Bahan ini secara beransur-ansur terkumpul di dalam badan, selepas itu menyebabkan keracunan.

Hasil daripada perkara di atas, kita dapat menyimpulkan bahawa poliuretana hanya boleh membahayakan kesihatan jika digunakan dengan tidak betul. Ini sering berlaku semasa menggunakan jenis penyembur berkualiti rendah, serta jika tidak ada perlindungan khas semasa operasi.

Ramai yang bimbang tentang bahaya poliuretana, yang dipasang di tempat kediaman. Ketakutan pengguna sia-sia, kerana sebelum dijual, kategori barang ini menjalani banyak ujian keselamatan. Masalah hanya boleh timbul jika elastomer dibeli dari pengeluar yang tidak mempunyai sijil kualiti.