2 Jenis wayar utama

Anda boleh membezakan satu jenis dari jenis yang lain dengan garis pusatnya. Mereka digredkan dalam ukuran dari 2 mm hingga 8 mm. Yang paling biasa di industri ini ialah tali berdiameter 5mm. Tetapi bahan-bahan yang berdiameter 6 mm, 4 mm, 2 mm cukup biasa, kerana ia mempunyai ceruk operasi mereka sendiri.

Bagaimana wayar lembut tergalvani dengan diameter 6 mm dihasilkan? Prosesnya cukup mudah. Bahan mentah utama yang digunakan adalah batang dawai yang disebut, yang merupakan sekeping logam yang diperoleh dengan menggunakan hot roll. Batang dawai seperti itu boleh mempunyai diameter dari 5 hingga 9 mm.

Bagaimana dawai 4 mm tergalvanidan galvanis 3 mm dibekalkan sebagai gulungan. Begitu juga dengan bahan dengan diameter yang berbeza. Skein ini boleh mempunyai jisim 20 hingga 200 kg. Gegelung, yang beratnya mulai dari 800 kg dan mencapai 1.2 ton, juga dapat digunakan sebagai bentuk pengangkutan.

Perkakasan di teluk penghantaran

Kawat menggalakan sendiri boleh dilakukan dengan dua cara yang berbeza. Semasa membeli keluli tergalvani, kami mengesyorkan agar anda menjelaskan dengan tepat bagaimana proses ini dijalankan:

Penyaduran yang disebut. Dalam kes ini, tidak lebih dari arus elektrik yang digunakan untuk mengasingkan zink dari larutan garam. Dalam kes ini, tali akan bertindak sebagai katod, dan beberapa elektrod luaran akan memainkan peranan sebagai anadome.

Kaedah kedua dipanggil panas. Pada masa yang sama, bahan tersebut direndam dalam campuran zink dan unsur lain.

Apabila menggunakan kaedah ini, ternyata mencapai tahap maksimum liputan zink, tetapi jika rejim suhu dilanggar, maka batang kawat menjadi terlalu rapuh - perhatikan faktor ini ketika memilih di kedai. Cuba bengkokkan dan lepaskannya dan periksa jejak yang tertinggal pada logam

Sekiranya hampir rosak, maka tidak boleh dipercayai sepenuhnya, dan jangka masa serta perkhidmatannya dikurangkan.

Kedua-dua kaedah mempunyai kelebihan dan kekurangan mereka. Tali dawai tergalvani 6 mm yang diperoleh dengan kaedah kedua biasanya berharga lebih tinggi, kerana harganya lebih tinggi. Walau bagaimanapun, untuk penggunaan praktikal, anda boleh mengabaikan parameter ini, kerana ia mempunyai sedikit kesan. Dalam kebanyakan kes, pengeluar bahkan tidak menunjukkan pada label bagaimana galvanisasi dilakukan, kerana ini tidak diwajibkan oleh undang-undang.

Untuk memperluas rangkaian aplikasi wayar, galvanisasinya digunakan. Ini memberikan sifat khas - ia tidak dikenakan kakisan logam, akibatnya ia dapat digunakan dalam keadaan industri yang jauh lebih besar.

Membuat mata air dengan tangan anda sendiri

- gred keluli dari mana produk akan dibuat;

- diameter dawai;

- bilangan lilitan penggulungan;

- langkah giliran.

Produk buatan sendiri boleh dibuat pada mandrel dan menggunakan pemutar skru. Anda juga memerlukan tang pemotong, tukul, alat naib, sumber pemanasan (ketuhar, pembakar gas, api), medium penyejuk dan alat tambahan.

Cara termudah untuk membuatnya adalah dengan menggulung wayar pada batang dengan diameter yang sesuai dengan tangan. Dalam kes ini, adalah perlu untuk memastikan bahawa gilirannya sesuai dengan satu sama lain.

Proses membuat spring menggunakan pemutar skru dapat dilihat dalam video:

- Kawat mestilah rata sepenuhnya. Sekiranya produk dibuat dari mata air yang tidak rata atau lama, ia mesti diselaraskan.

- Kawat mestilah bebas dari karat, minyak dan bahan cemar lain. Untuk melakukan ini, gunakan larutan soda atau bahan kimia untuk melarutkan minyak dan menghilangkan karat. Sebaiknya lap wayar dengan habuk papan.

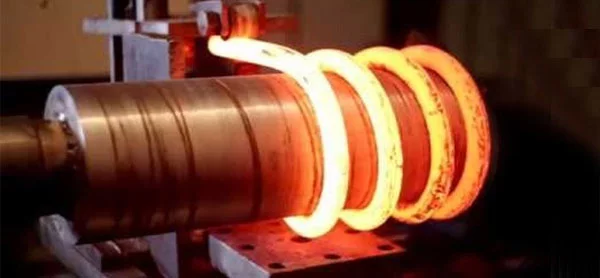

- Sebelum berliku, wayar dengan diameter lebih dari 2 mm harus dianil dengan memanaskannya panas merah (suhu dalam lingkungan 400 ° C) dan menyejukkan di udara.

- Semasa berliku, perlu mengawal kedudukan putaran yang saling berkaitan. Mereka harus sesuai satu demi satu.

Mata air pengerasan di rumah dapat dilakukan dengan beberapa cara: menggunakan pembakar gas, pemanasan di tungku yang terbuat dari bata atau batu, atau hanya dengan api. Pemanasan harus dilakukan hingga suhu sekitar 870 ° C. Dengan mata, ini ditentukan oleh warna wayar: semasa proses pemanasan, ia menjadi hampir putih. Kemudian ia mesti dimasukkan ke dalam minyak (pengubah, gelendong atau medium cecair lain), yang akan memberikan penyejukan perlahan. Ingat bahawa penyejukan yang cepat dapat menyebabkan keretakan, yang akan mempengaruhi kualiti musim bunga secara negatif.

Sebaiknya biarkan musim bunga yang dibuat oleh kraftangan dalam keadaan termampat selama beberapa waktu. Lazimnya, masa penahanan antara 20 hingga 40 jam.

Rawatan panas musim bunga menggunakan kaedah yang ada ditunjukkan dalam video:

Kawasan penggunaan

Kawat tahan karat digunakan dengan meluas. Seperti yang telah disebutkan, tali dan mata air dibuat daripadanya. Ia juga berfungsi sebagai bahan mentah untuk pelbagai bahagian mekanikal. Kawat dengan sifat tahan karat digunakan secara aktif dalam:

-

industri kejuruteraan;

-

ubat;

-

tenaga;

-

pembinaan;

-

industri pengangkutan.

Keluli tahan karat sangat baik untuk pelbagai pekerjaan kimpalan. Kawat yang diperoleh darinya mempunyai permukaan matte dan tidak ditutup dengan pelapis. Selalunya, produk tersebut diperoleh berdasarkan paduan Sv-04Kh19N9 dan 06Kh19N9T. Tahap pengaloian yang tinggi memungkinkan untuk mencapai kualiti yang sangat padat.

Kedua-dua aloi ini mengandungi lebih daripada 10% penambahan aloi. Kestabilan bahan tahan karat pada suhu yang ketara dan pendedahan kepada pelbagai bahan membolehkannya digunakan dengan yakin pada pengeluaran bahagian penting dan peralatan elektrik. Industri minyak juga tidak dapat hidup tanpa wayar - mereka membuat peralatan untuk mengepam menara darinya. Sudah tentu, pengeluaran dan penapisan minyak memerlukan penggunaan wayar untuk pengelasan juga. Ia juga digunakan secara meluas dalam industri perabot.

Bahan dawai yang berkualiti dapat bertahan selama bertahun-tahun dengan penggunaan yang mahir. Dia hampir tidak takut dengan beban dan dalam hal ini dia menunjukkan dirinya setinggi pinggan, kepingan, piring dan profil.

Sifat yang sama menentukan penggunaan wayar keluli tahan karat yang meluas dalam industri kimia. Oleh kerana itu, ia mudah digunakan dalam pengeluaran alat pembedahan dan peralatan perubatan ketepatan. Pengilang bahan binaan berminat dengan wayar tahan karat terutamanya sebagai bahan mentah untuk membuat jahitan yang dikimpal. Tetapi ia juga dapat digunakan sebagai komponen tambahan untuk pengukuhan. Kawat lain yang diperbuat daripada logam yang lebih baik diperlukan untuk mengimpal keluli tahan karat yang sama.

Ia boleh digunakan dalam persekitaran yang cukup agresif. Oleh itu, bahan ini dihargai oleh pengeluar kapal terbang, sungai dan kapal laut. Pada mereka, ia digunakan di mana sahaja anda memerlukan sambungan yang paling stabil dan pada masa yang sama sangat tepat. Wayar tahan karat juga menarik bagi pengeluar kereta. Banyak jalinan, pegas dan kabel dibuat daripadanya, kerana sukar untuk mencari benda kerja lain dengan ketahanan yang lebih tinggi terhadap tekanan mekanikal dengan harga yang sama.

Untuk maklumat mengenai kemungkinan mengimpal keluli aloi rendah biasa dengan wayar tahan karat, lihat di bawah.

1 Untuk apa keluli tahan karat dan keluli pegas biasa?

Dalam banyak mekanisme moden, unit dan mesin, mata air dan mata air, serta bahagian elastik lain, melakukan fungsi yang sangat penting. Unsur-unsur seperti itu terdedah kepada beberapa beban yang berubah-ubah, yang menyebabkan ubah bentuknya. Jelas bahawa untuk operasi normal mekanisme, diperlukan setelah pengaruh tersebut bahagian kembali ke keadaan asalnya (iaitu, ia mesti mengembalikan dimensi dan bentuk geometri awalnya).

Sejumlah syarat dikemukakan kepada mereka. Pertama, mereka mesti menahan kelonggaran tekanan, mempunyai tahap kelancaran, keanjalan dan daya tahan yang tinggi. Kedua, aloi sedemikian mesti menahan fenomena patah rapuh secara kualitatif dan dicirikan oleh tahap kemuluran yang mencukupi.

Kekuatan hasil yang diperlukan dari pelbagai gred baja pegas diperoleh dengan pelindapkejutan, yang dilengkapi dengan tempering (ia dilakukan, sebagai peraturan, pada suhu 300 hingga 480 darjah). Pilihan julat suhu seperti itu tidak sengaja. Dibuktikan bahawa dalam kes ini had elastik keluli menjadi setinggi mungkin. Dan inilah yang diperlukan untuk aloi spring-spring.

Gred keluli yang kami jelaskan digunakan untuk pembuatan produk elastik dengan ketahanan aus yang tinggi:

4 Penguraian - jenis dan kehalusan operasi

Semakin baik permukaan bahan kerja disiapkan untuk melukis, prosesnya lebih cekap dan lebih baik. Pada masa ini, skala dikeluarkan dari logam dengan kaedah berikut:

- bahan kimia;

- mekanikal;

- elektrokimia.

Teknik yang paling biasa digunakan untuk kekosongan keluli karbon adalah pembersihan mekanikal. Ia masuk akal dari sudut ekonomi. Prosedur ini dilakukan secara sederhana. Pertama, wayar antara penggelek reka bentuk khas dibengkokkan secara berkala dalam satah yang berbeza. Dan kemudian mereka membersihkan logam dengan berus keluli.

Lebih mahal adalah pilihan penyahkelasan kimia. Mereka memerlukan penggunaan asid hidroklorik atau sulfurik. Di samping itu, bekerja dengan sebatian ini dikaitkan dengan peningkatan bahaya bagi pakar. Oleh itu, perusahaan cuba menerapkan proses sedemikian hanya apabila perlu, yang membolehkan orang yang telah menjalani latihan khas untuk melakukan operasi (pelajaran video, literatur khas, ujian keselamatan, dll.). Pembuangan bahan kimia sangat diperlukan apabila gred keluli aloi tinggi tahan karat dan tahan asid digunakan sebagai bahan baku wayar.

Pembersihan elektrokimia adalah jenis etsa elektrolitik. Ia boleh bersifat katodik dan anodik, dan kaedah kedua diakui lebih cekap dan lebih selamat. Dengan itu, bahan kerja yang akan dibersihkan bertindak sebagai anoda, dan tembaga, besi atau plumbum adalah katod. Etching katodik lebih berbahaya, kerana ia menghasilkan evolusi hidrogen aktif dan detasmen skala yang kurang terkawal, yang membawa kepada pembentukan apa yang disebut "kerapuhan etsa".

Selepas penyahkerasan menggunakan reagen kimia, bahan kerja harus dibilas dengan teliti. Ini membolehkan anda menyingkirkan garam besi, kotoran, enapcemar, sisa unsur pengawetan dan larutan asid. Sekiranya pembilasan tidak dilakukan sejurus selepas rawatan kimia, semua komponen ini akan kering. Mari tambah - mencuci dilakukan terlebih dahulu dalam air panas, dan kemudian di bawah tekanan sekitar 700 Pa dalam air sejuk.

Teknologi pengerasan dan pembajaan keluli spring

Untuk mendapatkan logam dengan sifat fizikal yang diinginkan, peleburan dan pengerasan keluli pegas digunakan. Setiap peringkat mempunyai ciri teknologinya sendiri:

- Pertama, keluli pegas dikeraskan pada suhu tinggi. Oleh kerana pengerasan, titik hasil bahan meningkat dengan ketara, yang menjadikan baja elastik, menempa, dan stabil.

- Walau bagaimanapun, semasa pengerasan suhu tinggi, sebatian martensit terbentuk di dalam aloi, yang merosot keanjalan bahan dengan tajam, menjadikannya rapuh dan keras.

- Untuk menghilangkan sendi martensitik, peleburan keluli pegas pada suhu rendah harus digunakan. Semasa rawatan ini, martensit dihancurkan, yang memungkinkan untuk mendapatkan bahan dengan sifat yang diinginkan.

Harap maklum bahawa suhu dan masa pemprosesan pada setiap peringkat bergantung pada jenis keluli pegas yang digunakan. Contohnya: jenama keluli spring 65G harus dikeraskan pada suhu + 800-850 darjah, tempering - pada + 200-300 darjah

Dalam beberapa kes, pengerasan dan pembajaan digabungkan dengan prosedur normalisasi logam. Prosedur ini membolehkan anda menghilangkan tekanan yang tidak perlu di dalam logam, tetapi dalam kebanyakan kes, normalisasi berlaku dengan sendirinya semasa penyejukan bahan. Oleh itu, pemprosesan tambahan dengan kaedah normalisasi biasanya tidak diperlukan.

Pengerasan haba

Pengerasan keluli pegas dilakukan dengan mengambil kira parameter berikut:

- Kaedah pemanasan logam, sifat penyejukan bahan, suhu persekitaran.

- Komposisi logam, kehadiran dan jenis aditif paduan, kepekatan karbon total.

- Kaedah mengekalkan julat suhu yang diinginkan untuk pelindapkejutan.

- Kaedah penyejukan bahan selepas pelindapkejutan, kaedah penyimpanan bahan.

Keluli aloi rendah disyorkan untuk dipanaskan dengan cepat. Sesungguhnya, dengan pemanasan perlahan, penyejatan karbon secara beransur-ansur berlaku, yang sangat penting untuk bahan aloi rendah. Namun, dengan kadar pemanasan, anda tidak perlu berlebihan. Sekiranya pemanasan berjalan dengan sangat cepat, maka dalam kes ini, pemanasan bahan yang tidak sekata mungkin berlaku. Kerana itu, risiko pembentukan pelbagai kecacatan logam (retak, tepi, pemusnahan sudut) meningkat.

Kaedah pemanasan yang optimum adalah menggunakan dua ketuhar. Pada tungku pertama, bahan secara beransur-ansur dipanaskan hingga 500-700 darjah, dan kemudian memasuki tungku kedua, di mana pengerasan terakhir berlaku.

Adalah disyorkan untuk menggunakan ketuhar gas untuk pemanasan. Walau bagaimanapun, semasa pemanasan, pengedaran haba harus dipantau untuk mengelakkan munculnya "pulau termal" pada logam. Ketuhar elektrik memanas agak perlahan, jadi penggunaannya dalam hal ini bermasalah dari sudut praktikal. Satu-satunya pengecualian untuk peraturan ini adalah pengerasan logam nipis, yang tidak memerlukan pemanasan seragam tambahan dengan alasan yang jelas.

Waktu penahan bergantung pada banyak parameter, tetapi jumlah masa pengerasan rata-rata adalah 80 minit untuk tungku pembakaran dan 20 minit untuk pemasangan elektrik. Bentuk produk juga penting. Semasa bekerja dengan kepingan rata, pelindapkejutan dapat dilakukan dengan cepat. Sedangkan untuk bahan dengan bentuk yang kompleks, disarankan untuk melakukan pemanasan tambahan. Kaedah terbaik untuk menyejukkan bahan adalah di luar rumah.

Percutian terma akhir

Untuk mengelakkan munculnya pecahan martensit keras, perlu dilakukan pembajaan terma sebaik sahaja pelindapkejutan. Rejim suhu juga bergantung pada jenama keluli pegas mana yang dikeraskan. Untuk tempering, kedua-dua oven api dan elektrik boleh digunakan. Jenis oven juga akan mempengaruhi masa tempering.

Contoh: keluli 65G disyorkan dikenakan suhu tinggi pada suhu + 500-600 darjah. Kaedah penyejukan - udara. Waktu tahan adalah 30-150 minit, bergantung pada jenis oven. Setelah mengeras, disarankan untuk melakukan langkah-langkah kawalan. Walau bagaimanapun, ini harus dilakukan hanya setelah bahan telah sejuk sepenuhnya agar tidak merosakkan aloi.

Ciri-ciri fizikal

Kami menyenaraikan sifat fizikal utama keluli jenis ini:

- Rintangan tinggi terhadap ubah bentuk elastik.Angka ini mencerminkan fakta betapa mudahnya unsur plastik dimampatkan dengan adanya sumber tekanan luaran. Sekiranya rintangan tinggi, pegas keluli sukar dimampatkan, yang membantu bahagian mendapatkan semula bentuk semula jadi setelah dilepaskan.

- Pekali pemanjangan baki yang rendah. Dengan adanya sumber tekanan luaran, bahan semacam itu mengambil bentuk yang sesuai. Namun, setelah hilangnya sumber tekanan seperti itu, bahagian itu kembali berbentuk lama. Semakin rendah pekali ketegangan sisa, semakin lemah bahan mengalami ubah bentuk kekal apabila sumber tekanan luaran hilang.

- Ketangguhan yang baik. Apabila pegas keluli dimampatkan, bahagiannya tidak retak, struktur kristalnya dipelihara, dan tidak hancur menjadi beberapa bahagian. Kekuatan semula jadi bahagian tersebut dapat ditingkatkan dengan memasukkan berbagai aditif paduan (nikel, kromium, titanium, plumbum) ke dalam aloi keluli.

- Rintangan kakisan yang baik (dengan komponen aloi). Sekiranya spring dibuat dari keluli dengan kandungan kromium yang tinggi, maka ia akan tahan kakisan dengan baik. Fizik proses kelihatan seperti ini: jika terdapat kromium dalam logam, filem oksida nipis dibuat di permukaan bahan. Filem sedemikian menghalang sentuhan besi dengan oksigen, nitrogen, yang meminimumkan risiko karat.

- Ketegangan kimia (dengan adanya komponen paduan). Bahan tambahan aloi berdasarkan vanadium, tungsten, aluminium, selenium, silikon mengurangkan kemungkinan hubungan besi dengan bahan luaran. Oleh itu, apabila logam bersentuhan dengan bahan kimia apa pun, reaksi redoks tidak berlaku. Ini menjadikan musim bunga tidak aktif secara kimia.

Bahan tambahan aloi

Agar spring-spring menjadi elastik, ia mesti menjalani penyepuhlindapan di seluruh bahagiannya. Perkara ini sangat penting. Sekiranya anda mengabaikannya, maka tekanan hasil yang tinggi hanya akan berlaku pada bahagian tertentu. Oleh itu, dengan pemampatan yang berpanjangan, bahagian seperti itu boleh retak, pecah atau pecah.

Semasa memilih aloi keluli untuk pembuatan elemen spring-spring, seseorang mesti ingat kepekatan aditif paduan. Kepekatan karbon optimum dalam aloi ialah 0.5-0.7%. Penggunaan bahan dengan kandungan karbon yang lebih tinggi boleh diterima, tetapi ini tidak masuk akal. Sesungguhnya, dalam kes ini, risiko keretakan bahan di bawah beban yang berpanjangan meningkat dengan ketara, yang menjadikan spring keluli tidak berguna.

Beberapa syarat tambahan mengenai kandungan penambahan paduan:

- Silikon - tidak lebih daripada 2.5%.

- Mangan - hingga 1.1%.

- Tungsten - hingga 1.2%.

- Nikel - tidak lebih daripada 1.7%.

Untuk mendapatkan baja pegas, pengerasan bahan keluli biasa digunakan. Quenching disyorkan pada suhu urutan + 800-900 darjah. Semasa pelindapkejutan, titik hasil meningkat dengan ketara, tetapi pada masa yang sama sejumlah besar martensit terbentuk, yang memberi kesan negatif terhadap keanjalan. Pelbagai teknologi digunakan untuk menghancurkan martensit. Teknik terbaik adalah menggunakan tempering pada suhu sederhana (400-500 darjah).

Kekurangan keluli pegas

- Kebolehkimpalan yang lemah. Pengerasan membawa kepada ubah bentuk separa, pemusnahan lapisan luar bahan. Sekiranya pengelasan, pencairan lapisan pengerasan luar boleh menyebabkan kimpalan retak yang buruk.

- Pemotongan yang bermasalah. Aloi keluli pegas mempunyai ketahanan yang tinggi terhadap ubah bentuk elastik, jadi sukar untuk memotong bahan tersebut.

Pengeluaran kami

Peranti untuk menyelaraskan wayar keluli dengan diameter 6-10 mm dan jalur 20x3 30-4 mm dengan pemacu manual. Berfungsi untuk meluruskan dawai keluli tergalvani dengan diameter 6-10 mm, serta jalur keluli tergalvani berukuran 20x3 mm, 30x4 mm. Konduktor bulat dan rata dibekalkan dalam gegelung 40-50 kg.

Untuk melakukan pemasangan berkualiti tinggi "mesh" terminal udara yang terbuat dari wayar keluli di atap rata, perlu meletakkan wayar di pemegangnya dan menghubungkan simpul menggunakan terminal. Kawat diletakkan dalam sel berukuran 6x6 m, 10x10, 12x12 m.Untuk meletakkan konduktor "mesh" secara merata, ia mesti diluruskan dari keadaan berpintal. Kawat keluli tergalvani 8 dan 10 mm sukar diluruskan secara manual, terutamanya keluli dengan diameter 10 mm, dan dalam keadaan diluruskan akan terjadi penyimpangan dari pelurusan yang tidak rata.

Untuk meletakkan konduktor dari batang kilat di atas bumbung, cerobong asap dan struktur bangunan dan struktur lain, memasang konduktor di pemegangnya, diperlukan untuk meletakkannya sekata mungkin tanpa membongkok. Sebabnya adalah penampilan estetik, dan juga penyimpangan, akibatnya, wayar boleh terlepas dari pemegangnya atau pemegangnya sendiri boleh rosak.

Untuk kemudahan pemasangan, syarikat kami menawarkan peranti ini untuk meluruskan konduktor dari sembilan penggelek, yang akan membolehkan anda menjimatkan masa memasang "jaring" pelindung kilat, dan juga memasang konduktor secepat mungkin tanpa rasa takut untuk melepaskan bahagian wayar yang tidak rata dan jalur.

Reka bentuk mesin pelurus wayar membolehkan anda memasangnya pada ketinggian 0,5 m dari bumbung atau lantai pada struktur yang diperbuat daripada kayu atau logam, menyesuaikan tekanan penggelek pada konduktor dan mencapai keseimbangan wayar atau keluli jalur.

Sebagai contoh:

- pemasangan pada palet kayu - 5 minit;

- memasang skru ke kayu - 2 minit;

- menetapkan penggelek tekanan untuk konduktor dari 5 hingga 15 minit;

- melepaskan gegelung standard 115 m 5-7 minit

- memotong hingga panjang yang diperlukan dari 5 hingga 20 minit

Secara keseluruhan, rata-rata, hingga 1 jam, anda dapat bersantai dan menyiapkan wayar keluli tergalvani dengan diameter 8 mm untuk pemasangan. Untuk bangunan dengan bumbung rata berukuran 50x20 m dan ketinggian 10 m, mungkin diperlukan 3 gegelung dawai, yang bermaksud bahawa dalam 3 jam anda dapat menyiapkan konduktor untuk meletakkan di atas bumbung dan konduktor bawah, tanpa menghabiskan kerja hari di atasnya.

Penggunaan mata air mampatan bergantung pada bahan

Skop produk ini sangat luas. Pembuatan mata air sesuai dengan gambar pelanggan, serta produk standar, sangat diminati ketika memasang berbagai mekanisme dalam industri otomotif, alat mesin, produksi alat ukur, dll.

Skop produk ini sangat luas. Pembuatan mata air mengikut gambar pelanggan, serta produk standard, sangat diminati ketika memasang berbagai mekanisme dalam industri otomotif, alat mesin, produksi alat ukur, dll.

Keluli aloi digunakan dalam pembuatan bahagian yang mengalami beban berat pada suhu yang sangat tinggi atau rendah. Mata air pemampatan jenis ini juga dijual di laman web kami.

Keluli tahan karat adalah bahan yang lebih umum; mata air boleh dipasang di mana-mana perkakas rumah atau mekanisme untuk penggunaan bukan industri. Produk keluli tahan karat mempunyai ketahanan kakisan yang baik dan dapat digunakan pada suhu tinggi.

Logam bukan ferus juga banyak digunakan untuk pengeluaran mata air mampatan, khususnya untuk wayar sejuk. Bahannya cukup konduktif elektrik, tahan kakisan, tahan panas.

Aloi suhu tinggi khas digunakan dalam pengeluaran mata air yang dipasang pada peranti dan mekanisme yang beroperasi pada suhu tinggi dan rendah. Produk digunakan secara meluas dalam industri, kerana ia mempunyai sifat bukan magnet dan ketahanan elektrik yang tinggi.

Produk dari pelbagai bahan ditawarkan oleh Slantsevo Springs Plant. Kami menjalankan pengeluaran mata air di St. Petersburg. Kilang kami adalah syarikat yang kuat, yang mempunyai semua peralatan import dan domestik yang diperlukan untuk pengeluaran produk berkualiti.Anda boleh menghubungi kami sekiranya anda memerlukan mata air buatan khas di St. Petersburg. Semua maklumat hubungan disenaraikan di laman web.

Arahan langkah demi langkah

Langkah 1

Perkara pertama yang perlu dilakukan sekiranya anda ingin membuat mata air dengan tangan anda sendiri adalah memilih bahan untuk produk sedemikian. Bahan optimum dalam kes ini adalah spring yang lain (yang utama ialah diameter wayar dari mana ia dibuat sesuai dengan keratan rentas gegelung spring yang perlu anda buat).

Dengan memilih bahan dari mata air yang lama, anda dapat memastikan bahawa wayar itu terbuat dari keluli karbon tinggi yang mengeras

Langkah 2

Melekatkan wayar untuk musim bunga, seperti yang disebutkan di atas, akan memungkinkan anda membuatnya lebih plastik, dan anda dapat dengan mudah menyelaraskannya dan menggulungnya di mandrel. Untuk melaksanakan prosedur ini, lebih baik menggunakan kompor khas, tetapi jika anda tidak mempunyai alat yang boleh digunakan, maka anda boleh menggunakan alat lain yang dicairkan dengan kayu.

Dalam tungku seperti itu, perlu menyalakan kayu bakar birch dan, apabila mereka terbakar ke arang batu, letakkan mata air di dalamnya, wayar dari mana anda akan menggunakan. Setelah musim panas panas merah, bara mesti dipindahkan ke sisi dan produk yang dipanaskan mesti dibiarkan sejuk bersama oven. Selepas menyejukkan, wayar akan menjadi lebih mulus, dan anda boleh menggunakannya dengan mudah di rumah.

Langkah 3

Kawat yang telah menjadi lembut harus diratakan dengan hati-hati dan mulai berliku pada mandrel dengan diameter yang diperlukan.

Semasa melakukan prosedur ini, penting untuk memastikan bahawa giliran terletak berdekatan antara satu sama lain. Sekiranya anda tidak pernah berurusan dengan mata air yang berliku sebelumnya, anda boleh melihat video latihan, yang mudah dijumpai di Internet.

Anda boleh menggunakan pemutar skru untuk menggulung mata air kecil

Langkah 4

Agar musim bunga baru anda mempunyai daya tahan yang diperlukan, ia mesti dikeraskan. Rawatan haba seperti pengerasan akan menjadikan bahan lebih keras dan kuat. Untuk pengerasan, pegas selesai mesti dipanaskan hingga suhu 830-870 °, yang mana pembakar gas dapat digunakan. Anda dapat dipandu oleh fakta bahawa suhu pengerasan yang diperlukan telah dicapai dengan warna mata air panas: suhu menjadi merah muda. Untuk mengenal pasti warna seperti itu dengan tepat, lihat juga video. Setelah memanaskan ke suhu yang diperlukan, spring mesti disejukkan dalam minyak pengubah atau spindle.

Warna keluli panas

Langkah 5

Setelah mengeras, pegas harus disimpan dalam keadaan termampat selama 20-40 jam, dan kemudian ujungnya harus digiling untuk membuat produk dengan ukuran yang diperlukan.

3 Keperluan lain untuk keluli spring mengikut GOST

Penyempitan relatif produk gulung berbeza dari 20 (65S2VA, 60 C2A) hingga 35% (keluli tahan karat 50 KhGFA), pemanjangan relatif - dari 5 hingga 10%, kekuatan akhir - dari 980 (keluli 65) hingga 1860 (65S2VA) MPA, hadkan kecairan - dari 785 (60G) hingga 1665 (65S2VA) MPa.

Kawat, jalur dan batang yang dipalsukan dan digulung panas mesti dipotong. Dalam kes ini, lenturan produk yang digulung, burr tidak dibenarkan. Dalam kes di mana pemotongan dilakukan di bawah palu atau penekan, jalur dan batang mungkin mempunyai keretakan yang tidak signifikan di hujungnya. Namun, pengguna berhak menuntut penghapusan kekurangan ini.

Jumlah dekarburisasi secara mendalam dapat seperti berikut:

- untuk aloi silikon-doped - 2.5% (dengan ketebalan atau bahagian produk gulung kurang daripada 8 mm), 2% (lebih daripada 8 mm);

- untuk selebihnya - 2 dan 1.5%.

Batang bulat yang dilancarkan panas dihasilkan tanpa lapisan yang tidak dikurbur.

Baja spring 55S2 dan 55S2A, 50KhGA, 50KhG dan 50KhGFA, 60S2A dan 60S2 disiasat untuk indeks butiran austenit. Menurut Gosstandart 5639, ia tidak boleh lebih tinggi daripada angka kelima (untuk 50HGFA - tidak lebih tinggi daripada yang keenam).

Pengguna mungkin memerlukan keluli yang dijelaskan oleh kami (gred mungkin berbeza) dihasilkan: