3 Menguji maklumat untuk wayar karbon dan bungkusannya

Menurut Gosstandart 9389-75, produk siap menjalani jenis pemeriksaan kualiti berikut:

- mengikut keperluan GOST 1763 - hingga kedalaman penyahbekaman;

- mengikut standard 1545 - untuk memutar (sampel diambil dengan panjang 100 diameter wayar);

- mengikut GOST 10447 - untuk penggulungan;

- mengikut standard 10446 - untuk penembusan dan penunjuk rintangan untuk jangka masa tertentu.

Dengan mata kasar, periksa produk untuk mengetahui adanya kerosakan permukaan dan keretakan pada mereka. Sekiranya perlu, Gosstandart 9389-75 membenarkan penggunaan peranti pembesar dengan pembesaran 5 kali.

Memeriksa wayar spring

Kekaburan ditentukan dengan mikrometer pada segmen PP dengan panjang 195-205 mm. Dalam kes ini, 10 ukuran diambil. Sampel mesti dipasang di unit khas (misalnya, di mesin ujian tegangan), yang memungkinkan untuk menerapkan beban yang diperlukan pada bahan uji.

Sekiranya 3 atau lebih ukuran menunjukkan penyimpangan produk dari bahagian yang ditentukan oleh standard 9389-75, bahan tersebut dirujuk ke kumpulan bergelombang. Ia tidak boleh dihantar kepada pengguna. Harus diingat bahawa hasil seperti ini sangat jarang diperhatikan; teknologi pembuatan PCB itu sendiri tidak termasuk kemungkinan besar pembentukan gelombang.

Ujian dilakukan pada sampel yang mesti diambil mengikut Gosstandart 9389-75 dari setiap gegelung atau dari setiap dua hujung gegelung. Dalam beberapa kes, dibenarkan menggunakan teknik analisis statistik dan tidak merosakkan semasa memeriksa.

Ujian wayar spring GOST 9389–75

Kawat spring dengan keratan rentas hingga 0,6 mm diikat dengan benang, bahagian lain - dengan bahan dawai lembut. Permukaan gegelung ditutup dengan gris K-17, NG-203 (jenis A atau B) (pengawet) untuk memastikan perlindungan anti karat pada PP.

Untuk pembungkusan produk siap, kertas lapis dua, minyak atau wax, kain yang diperbuat daripada serat kimia, kain pembungkus yang dilekatkan atau dilekatkan pada kanvas, filem polimer digunakan. Penyimpanan produk dawai harus dilakukan sesuai dengan persyaratan standar 15150 (seksyen 3).

2 Sedikit mengenai teknologi permukaan

Banyak yang perlu dibincangkan mengenai kaedah permukaan, kerana ragamnya sangat bagus. Mari kita senaraikan jenis-jenis dengan ciri-ciri ringkas untuk mempunyai idea umum.

Arc, menggunakan elektrod. Cara yang paling biasa kerana keserbagunaannya. Ia mencairkan logam asas dan mencampurkannya dengan elektrod. Komposisi kimia bersifat heterogen, sifat dalamannya tidak dapat diramalkan, dan oleh itu hanya boleh dilakukan pemulihan permukaan "kosmetik".

Plasma. Terdapat dua jenis - arka dan jet. Yang pertama dibezakan oleh produktiviti yang tinggi, kerana ia mencairkan logam menggunakan suhu tinggi yang dihasilkan oleh pelepasan elektrik. Yang kedua adalah ketiadaan rejim suhu tinggi, yang menyebabkan ubah bentuk kecil permukaan yang dirawat.

Teknologi plasma

Teknologi plasma

Gas. Ciri teknologi permukaan ini adalah penggunaan wayar berpori fluks atau dengan bahagian padat. Suhu nyalaan dapat diubah untuk memberikan ketebalan lapisan yang berbeza. Banyak tenaga dibelanjakan untuk memanaskan permukaan yang akan dirawat, yang boleh menyebabkan ubah bentuk.

Laser. Kaedah permukaan yang cukup berkesan, membolehkan anda membuat lapisan nipis dan agak kuat di permukaan untuk dirawat. Walaupun begitu, ia cukup mahal: peralatan mahal khas dan pakar terlatih diperlukan.

Pelapisan laser

Pelapisan laser

Rasuk elektron.Ia dilakukan di ruang vakum khas dengan menggunakan sinar elektron, intensitasnya dapat diubah. Oleh kerana ketiadaan udara, pengoksidaan dan keletihan benar-benar dikecualikan. Ia juga merupakan kaedah yang sangat mahal dan mahal, yang juga mempunyai kecekapan yang rendah.

Permukaan arka yang terendam. Kerana penggunaan pelbagai jenis wayar dan pita. Mungkin kaedah yang paling disukai untuk mencapai keseimbangan antara permukaan licin, pencampuran logam dan pengurusan tenaga. Mari pertimbangkan dengan lebih terperinci.

1 Maklumat am mengenai wayar keluli

Usaha sama itu digunakan secara aktif dalam pelbagai bidang ekonomi nasional moden. Ia sangat diperlukan untuk sebarang kerja pembinaan, ia digunakan oleh semua pengeluaran perindustrian moden, sama ada kilang alat mesin atau kilang kejuruteraan berat.

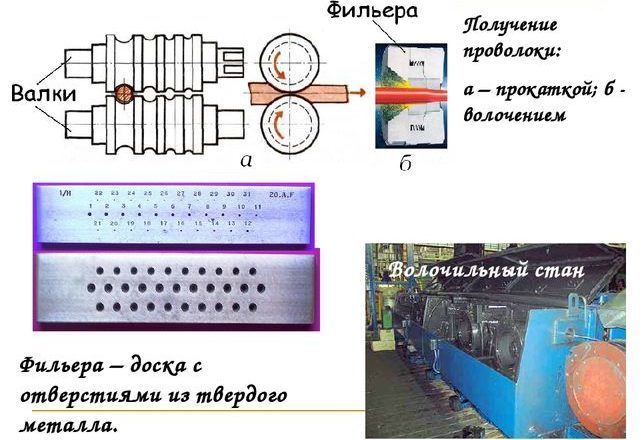

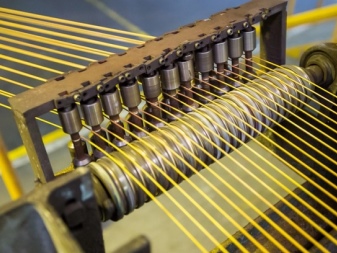

Usaha sama itu dibuat pada penggilingan kilang dari batang kawat dengan secara beransur-ansur mengurangkan bahagian awalnya ke parameter yang diperlukan. Proses teknologi mendapatkan wayar tidak memerlukan kos yang serius, oleh itu kos pengeluarannya rendah. Oleh kerana itu, produk siap mempunyai harga yang berpatutan.

Pembuatan dawai keluli

Oleh kerana wayar keluli digunakan untuk tujuan yang berbeza, industri moden menghasilkan beberapa jenisnya. Variasi wayar yang paling popular disenaraikan di bawah:

- rendah karbon (dihasilkan mengikut GOST 3282-74);

- karbon spring (GOST 9389–75);

- kabel tin untuk pengeluaran kabel dan wayar (GOST 3920-70);

- ropeway untuk pembuatan tali dan kabel (GOST 7372–79).

Usaha sama yang paling banyak digunakan adalah tujuan umum. Ia adalah sekeping logam panjang dengan kandungan karbon rendah, yang memberikan kekuatan yang sangat baik dan tahap kemuluran yang tinggi.

Kawat keluli tujuan umum

Sekiranya lapisan zink tambahan digunakan pada permukaan usaha sama tujuan umum, ia akan memperoleh sifat anti karat yang tinggi. Kawat tergalvani boleh dikendalikan dalam keadaan kelembapan berterusan, mengekalkan ciri-ciri mekanikal awal dan lain-lain untuk masa yang lama.

Kami menambah bahawa wayar keluli menurut Gosstandart 3282-74, yang telah melewati operasi penyepuhlindapan, menjadi lembut. Harta ini memungkinkan untuk digunakan untuk menguatkan kerja, dalam pembuatan berbagai bahagian, untuk mengikat tetulang dan pembungkusan pelbagai produk. Kawat untuk tujuan umum adalah yang paling biasa, jadi kami akan memberitahu anda dengan terperinci sebanyak mungkin.

Kawat kimpalan VT1-00

Kawat titanium VT1-00 dihasilkan dari titanium dengan kemurnian kimia tinggi. Titanium VT1-00 adalah titanium teknikal yang dicirikan oleh ketahanan kakisan dan kekuatan tinggi. Wire VT1-00, menurut GOST 19807-91, mengandung komposisi kimianya dari 99.58 hingga 99.99% titanium tulen dan hanya sebilangan kecil kekotoran - besi, silikon, karbon, nitrogen, hidrogen, oksigen. Wire VT1-00 mengekalkan ciri berguna dalam julat suhu yang luas - dari -253 hingga + 150 ° C, boleh dikimpal dengan sempurna, mempunyai keplastikan teknologi tinggi, kekuatan rendah. Titanium teknikal dicirikan oleh merayap rendah, ketangguhan dan pemanjangan yang mencukupi. Oleh kerana keplastikan yang tinggi, kerajang titanium dengan ketebalan yang sangat kecil diperoleh dari titanium VT1-00.

Penggunaan dawai kimpalan titanium di persekitaran terlindung gas memungkinkan mendapatkan sambungan kimpalan dengan kualiti tertinggi, di samping itu, ciri-ciri logam memungkinkan bergabung dengan bahagian yang dikimpal dengan ketebalan 1 - 1.5 cm hanya dalam 1 hantaran. Kawat VT1-00 adalah wayar kimpalan titanium yang paling sukar. tidak mengandungi aluminium dan dicirikan oleh kemurnian kimia yang tinggi.

Kawat titanium kimpalan harus dipilih berdasarkan komposisi kimia logam yang akan dikimpal, misalnya, untuk pengelasan titanium tulen, wayar juga digunakan dengan kemurnian tinggi.

Pengelasan

Mengikut saiz dan bentuk

Bergantung pada ukuran dan bentuk bahagian, semua produk siap secara konvensional dibahagikan kepada beberapa kumpulan. Yang pertama merangkumi yang paling nipis, ketebalannya tidak lebih daripada 0.1 mm. Produk dengan parameter keratan melebihi 8 mm dirujuk ke kumpulan ke-9. Semua produk, sesuai dengan piawaian, dibuat dalam bentuk bulat, persegi, serta profil pelbagai segi atau berbentuk.

Mengikut jenis penamat

Menyiapkan wayar secara besar-besaran memberikan parameter mekanik dan fizikokimia yang diperlukan. Itulah sebabnya, untuk memberi kekuatan maksimum, wayar juga dikeraskan, dipecat dan dimantapkan. Bahan yang tidak melalui manipulasi ini mempunyai skop penggunaan yang sangat terhad.

Mengikut jenis permukaan

Kawat keluli dapat digilap, terukir, juga digilap atau digambar sebagai hasil pemusing dan kasar. Pelepasan wayar dibenarkan tanpa penamat awal. Lapisan boleh berupa logam (berlapis tembaga, berlapis tembaga, tergalvani atau aluminasi) atau bukan logam (polimer atau fosfat, dalam sarung PVC).

Produk yang tidak dilapisi biasanya diproses pada suhu tinggi. Produk yang diproses dalam ketuhar termal dihasilkan dalam warna hitam atau cahaya, sementara ketebalannya boleh berbeza dari 0.16 hingga 10 mm.

Dengan komposisi kimia

Kawat keluli diperbuat daripada:

- aloi karbon rendah dengan pecahan karbon kurang daripada 0.25%, ia diperlukan untuk mengukuhkan produk konkrit;

- diperbuat daripada aloi karbon dengan pecahan karbon lebih daripada 0.25, ia digunakan untuk pembuatan mata air, serta wayar dan tali.

Keluli boleh dibuat aloi atau aloi tinggi. Pembuatan dari aloi dengan parameter fizikal dan kimia khas (tahan panas, tahan kakisan dan ketepatan) dibenarkan.

Mengikut bidang permohonan

Bergantung pada bidang aplikasi, kumpulan wayar keluli berikut dibezakan.

- Tahan karat - diperbuat daripada aloi khas dengan peningkatan parameter rintangan haba. Bahan ini tidak mudah terkena karat dan pengoksidaan, terutamanya digunakan dalam pengeluaran produk perkakasan.

- Kimpalan - dihasilkan dengan ukuran penampang dari 0,5 hingga 8 mm, digunakan terutamanya untuk pemasangan kimpalan arka elektrik.

- Menguatkan wayar - seperti namanya, wayar sedemikian banyak digunakan untuk menguatkan struktur konkrit bertetulang dari semua jenis. Mereka boleh mengalami ketegangan atau di bawah tekanan yang meningkat. Oleh kerana bahagian-bahagian yang terdapat pada bahan keluli, lekatan maksimum ke dasar konkrit berpori dapat dipastikan semasa proses pengukuhan.

- Musim bunga - digunakan semasa mata air dilepaskan, yang dilakukan dengan kaedah penggulungan sejuk, tanpa membuat rawatan panas lebih lanjut.

- Tali - relevan untuk pembuatan laut, sungai dan tali lain. Optimum untuk mengepang kabel, telah banyak digunakan dalam bidang pengeluarannya.

- Merajut - diperbuat daripada keluli berkarbon rendah, ia dicirikan oleh peningkatan kemuluran dan, pada masa yang sama, kekuatan. Permintaannya secara universal dalam pertanian dan pembinaan.

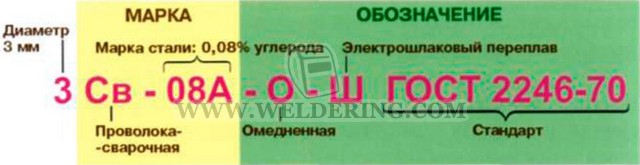

2 Bagaimana wayar ditandakan?

Mana-mana wayar kimpalan - keluli, aluminium, kuningan, inti fluks, dan diaktifkan - ditandakan dengan mempertimbangkan peraturan tertentu sesuai dengan GOST. Ini sangat penting, kerana hanya kawat kimpalan aloi yang diwakili oleh kira-kira 80 jenama. Bagaimana penyahkodan sebutan bahan wayar tertentu dijalankan?

Contohnya, ambil gred Sv-06X19H9T yang digunakan untuk kimpalan elektrik. Huruf "Sv" pada awal penandaan menunjukkan bahawa kita mempunyai wayar di depan kita, yang digunakan khusus untuk melakukan aktiviti pengelasan. Dan nombor dan huruf di belakangnya menggambarkan komposisinya:

- 06 adalah kandungan karbon dalam seperseratus peratus (0.06%);

- X adalah kromium, yang mana 06X19H9T mengandungi 19% (angka berikut huruf);

- N - nikel dalam jumlah 9%;

- T ialah titanium.

Setelah huruf "T", seperti yang kita lihat, tidak ada angka. Ini bermaksud bahawa titanium dalam gred 06X19H9T tidak mengandungi lebih daripada satu peratus. Mana-mana dawai kimpalan aloi atau kawat kimpalan titanium dapat diuraikan dengan cara yang sama - lihat perakuannya dengan teliti. Di sini anda hanya perlu ingat unsur kimia mana atau huruf yang sesuai dengannya.

Produk tembaga untuk kimpalan lebih mudah "disulitkan". Pertama, diameter wayar kimpalan ditunjukkan (contohnya, 3 mm), dan kemudian gred aloi dari mana ia dibuat (L63, LS-59-1). Oleh itu, setelah melihat tanda 3.0 L63, tukang las segera menyedari bahawa di hadapannya terdapat wayar tembaga dengan keratan rentas 3 mm. Menurut GOST 7871, wayar aluminium mungkin mempunyai tanda berikut: Sv1201, SvA99, SvAK5, SvA85T.

Keluli

Kawat dibezakan dengan tujuannya: untuk pengelasan atau permukaan.

Secara keseluruhan, kira-kira 80 jenama wayar dihasilkan.

Huruf "Sv" bermaksud bahawa wayar adalah kimpalan. Jenama keluli dari mana wayar dibuat ditunjukkan dengan tanda hubung. Angka pertama sepadan dengan kandungan karbon dalam seperseratus peratus. Huruf menunjukkan adanya unsur paduan dalam bentuk peratus, yang ditunjukkan oleh bilangan yang mengikuti sebutan huruf.

Enam gred digunakan untuk mengimpal keluli berkarbon rendah: Sv-08, Sv-08A, Sv-08AA, Sv-08GA, Sv-10GA, Sv-10G2,

Untuk keluli aloi rendah dan sederhana - 30 gred, contohnya: Sv-08GS, Sv-08G2S, Sv-18KhGS, dll.

Untuk mengimpal keluli aloi tinggi, digunakan 41 wayar gred Sv-08X14GNT, Sv-12X13, dan lain-lain.

Sekiranya tidak ada nombor setelah huruf, maka jumlah elemen ini tidak melebihi 1%. Huruf "A" di akhir tanda menunjukkan kandungan sulfur dan fosforus berkurang, dan huruf "AA" - lebih sedikit lagi.

Kawat rendah karbon dan aloi dihasilkan bukan bersalut tembaga dan bersalut tembaga (simbol - O). Penyaduran tembaga melindungi wayar daripada pengoksidaan dan meningkatkan bekalan semasa.

Pada akhir penandaan, mungkin terdapat huruf "E". "E" bermaksud bahawa wayar digunakan untuk membuat elektrod. Huruf "SH", "VD" atau "VI" menunjukkan bahawa keluli untuk wayar dibuat, masing-masing, oleh elektroslag, peleburan busur vakum atau dalam relau aruhan vakum.

Contoh simbol untuk kawat kimpalan dengan diameter 3 mm, gred Sv-08A, dengan permukaan bersalut tembaga yang diperbuat daripada keluli yang diperoleh dengan peleburan elektroslag:

|

Keadaan kimpalan |

Kawat yang disyorkan |

|

Keluli rendah karbon dan aloi rendah dalam karbon dioksida dan campuran gas aktif |

Sv-08G2S |

|

Keluli rendah karbon dan aloi rendah dalam argon dan helium |

Sv-08GS |

|

Kimpalan karbon dioksida luar |

Sv-20GSYUT |

|

Pembinaan struktur logam dari keluli 16G2AF dalam karbon dioksida |

Sv-10HGSN2MYu |

|

Struktur logam yang diperbuat daripada keluli 10ХСНД dalam karbon dioksida |

Sv-08G2SDU |

|

Keluli aloi rendah kekuatan tinggi (jenis 14ХГНМ) dalam karbon dioksida |

Sv-10KhN2G2SMA |

|

Keluli 08Х22Н6Т dan 08Х18Г8Н2Т dalam karbon dioksida |

Sv-08Kh20N9S2BTYu |

Kawat kimpalan untuk keluli karbon sederhana dan tahan panas

|

gred keluli |

Gred dawai kimpalan |

|

|

dalam nitrogen, helium |

dalam karbon dioksida |

|

|

20ХГСА |

Sv-15XMA, Sv-18HGSA |

Sv-08G2S |

|

30HGSA |

Sv-15XMA, Sv-18HGSA |

Sv-10GSM, Sv-10GSMT, CB-08X2CMA, Sv-15XMA, Sv-18HGSA, Sv-08KhZG2SM |

|

12XM |

Cw-08XM |

Sv-10HG2SMA |

|

15XM |

Sv-08XM |

Sv-08HNSMA, Sv-08HG2SM, Sv-08HGSMA |

|

12Х1МФ |

Sv-08KhMFA |

Sv-08HGSMFA |

|

15Х1МФ |

Sv-08XM |

Sv-08X1M1GSF |

|

15X5M, 15X5, 15X5VF |

Sv-10X5M, Sv-08G2S |

Sv-08G2S |

Kawat kimpalan keluli dihasilkan dalam diameter berikut (mm): 0.3; 0.5; 0.8; 1.0; 1.2; 1.4; 1.6; 2.0; 2.5; 3.0; 4.0; 5.0; 6.0; 8.0; 10.0 dan 12.0, Kawat dibekalkan dalam gegelung dengan diameter 150-750 mm, berat dari 1.5 hingga 40 kg, serta luka pada kili dan kaset.

Permukaan dawai mestilah bersih dan licin, tanpa retakan, peleburan, penangkapan, matahari terbenam, cangkang, torehan, kerak, karat, minyak dan bahan cemar lain.

Sekiranya perlu, wayar dibersihkan dengan sandblaster atau etsa dalam larutan asid hidroklorik 5%. Anda boleh membersihkan wayar dengan menyebarkannya melalui alat mekanikal khas, serta dengan kertas pengamplasan ke kilauan logam. Sebelum membersihkan, disarankan untuk menyekat gegelung kawat pada suhu 150-200 ° C selama 1,5-2 jam.

Diperlukan sijil yang menunjukkan pengeluar, simbol wayar, nombor haba dan kumpulan, keadaan permukaan dan komposisi kimianya. Sekiranya sijil hilang, wayar boleh digunakan hanya setelah menentukan komposisi kimianya.

Kawat kimpalan arka gas lengai

|

gred keluli |

Gred wayar |

|

Kromium |

|

|

08X13 |

Sv-12X13, Sv-08X14GNT |

|

08X17T |

Sv-07X25N13, Sv-06X25N12TYu, Sv-08X25N12TYu, Sv-10X17T |

|

15X25T |

Sv-06X25N12TYu, Sv-08X25N13BTYu, Sv-10X17T |

|

0X13 1X13 |

Sv-10X13, Sv-06X14 |

|

2X13 |

Sv-08H14GT |

|

Aloi tinggi |

|

|

12X18H10T, 12X18H12T, 08X19H10T |

Sv-06Х19Н9Т |

|

03X18H11 |

Sv-01H19N9 |

|

08Х22Н6Т |

Sv-07H25N13 |

|

08Х18Н12Б |

Sv-07X19N10B |

|

10Х17Н13М2Т, 08Х17Н15М3Т, 08X21Н6М2Т |

Sv-06Х19Н10М3Т |

|

08Х20Н14С2 |

Sv-04H19N9S2 |

|

10X23H18 |

Sv-10X20N15, Sv-07X25N13 |

|

06X23H28MDT |

Sv-01H23N28M3D3T |

|

03X16H15M3 |

Sv-04H19N11MZ |

|

08Х18Г8Н2Т |

Sv-08Kh20N9S2BTYu |

Komposisi kimia untuk keluli kimpalan

Bahan pengisi keluli menjamin sifat mekanikal kimpalan yang baik. Gred utama pengisi wayar yang digunakan untuk mengimpal keluli karbon ditunjukkan dalam jadual di bawah:

| Penanda wayar pengisi | ||

| Perlindungan: nitrogen dan helium | Perlindungan: CO2 | |

| 20ХГСА | Sv-15KhMA, Sv-18KhGSa | Sv-08G2S |

| 30HGSA | Sv-15KhMA, Sv-18KhGSa | Sv-10GSM, Sv-10GSMT, Sv-08CH2SMA |

| 12XM | Sv-08XM | Sv-10HG2SMA |

| 15XM | Sv-08XM | Sv-08KHNSMA, Sv-08KHG2SM |

| 12Х1МФ | Sv-08KhMFA | Sv-08HGSMFA |

| 15Х1МФ | Sv-08XM | Sv-08H1M1GSF |

| 15X5M, 15X5, 15X5VF | Sv-10X5M, Sv-08G2S | Sv-08G2S |

Mengikut standard negeri, wayar pengisi untuk kimpalan keluli tahan karat dan keluli biasa dibahagikan kepada:

- karbon, bertujuan untuk bergabung dengan produk dari keluli rendah dan sederhana;

- aloi, untuk mengimpal logam tahan aloi rendah dan panas;

- aloi tinggi, digunakan semasa bekerja dengan keluli krom-nikel, tahan karat atau aloi lain.

Bahan pengisi untuk keluli tahan karat adalah keluli yang mengandungi krom atau nikel.

Kelebihan utama penggunaan kimpalan khusus untuk menyertai produk keluli tahan karat adalah:

- kualiti kimpalan yang tinggi;

- homogenitas dan ketiadaan liang di sebatian;

- ketahanan kakisan;

- nisbah spatter logam minimum;

- pembakaran arka elektrik yang stabil semasa operasi.

Semasa cuba mengira penggunaan aditif per jahitan, perlu diingat bahawa aditif untuk keluli tahan karat mempunyai sumber yang meningkat.

Bahan habis pakai yang digunakan semasa bekerja dengan keluli aloi tinggi atau tahan karat dibahagikan kepada dua jenis:

- serbuk;

- padat.

Kaedah pengelasan argon.

Bahan tambahan serbuk membolehkan pengelasan tanpa menggunakan gas pelindung. Dalam kes yang paling mudah, aditif serbuk adalah tiub berongga dengan fluks di dalamnya.

Semasa operasi, elemen fluks dan pengisi membentuk awan gas, yang menyumbang kepada pengelasan pengelasan berkualiti tinggi. Kawat sedemikian boleh digunakan dalam keadaan ruang yang tidak mencukupi, kerana mesin kimpalan tanpa silinder gas dapat mencapai tempat yang paling sukar dijangkau.

Kawat pepejal adalah pengisi biasa yang direka untuk mengimpal dalam gas pelindung seperti Argon atau karbon dioksida.

Harus diingat bahawa elemen pengisi yang digunakan untuk mengimpal keluli tahan karat dibahagikan kepada kelas:

- ketepatan normal;

- peningkatan ketepatan dengan P.

Jenis bahan pengisi yang paling biasa digunakan untuk mengimpal produk keluli tahan karat adalah:

- Sv06X20N11M3.

- Sv01Х18Н10.

- Sv01Х19Н9.

Semasa menyahsulit, perlu diingat bahawa:

- Singkatan daripada nitrogen;

- B - niobium;

- B adalah tungsten;

- D - tembaga;

- M adalah molibdenum;

- C adalah silikon;

- T ialah titanium;

- X ialah kromium;

- H - nikel;

- Yu - aluminium;

- F - vanadium;

- C - zirkonium.

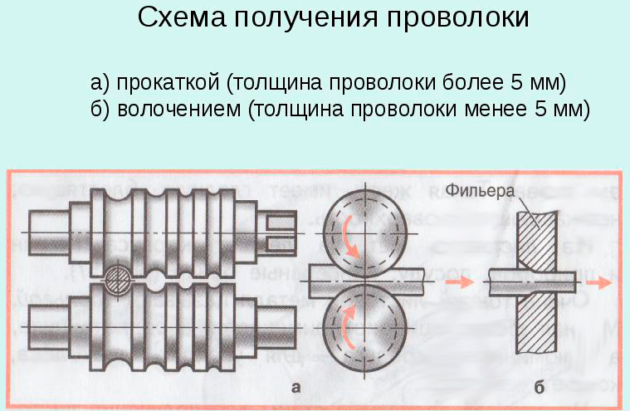

Tahap melukis

Teknologi pengeluaran wayar terbahagi kepada lima peringkat.

Tahap 1

Prosedur etsa untuk menghilangkan lapisan permukaan bahan - skala, yang mengganggu lukisan:

Pickling logam dalam unit pickling berterusan

Pickling logam dalam unit pickling berterusan

- Penyediaan permukaan: degreasing, pengamplasan, penggilap, memotong kawasan yang rosak.

- Skala mengandungi sebatian kompleks unsur-unsur lain; oleh itu, bahan baku menjalani rawatan kimia atau mekanikal.

- Pilihan kaedah etsa bergantung pada sifat logam.Pengeringan dilakukan dengan asid fosforik, hidroklorik, nitrat, hidrofluorik atau sulfurik yang dipanaskan hingga 50 ° C.

- Permukaan yang akan dirawat dibersihkan dari produk etsa. Ini adalah mencuci benda kerja menggunakan pelarut atau air khas.

- Selepas prosedur, logam harus memperoleh naungan matte.

- Mengeringkan wayar selama satu jam pada suhu 75-100 ° C. Untuk ini, mesin khas dengan ruang pengering digunakan.

Tahap 2

Proses terma merangkumi

Proses terma merangkumi

Rawatan haba dilakukan agar bahan kerja separa lembut, dengan struktur halus, bebas dari tekanan dalaman. Logam dipanaskan hingga suhu tertentu, disimpan dalam keadaan seperti itu selama beberapa waktu, dan disejukkan.

Penyepuhan mengubah sifat bahan dan menjadikan proses melukis wayar lebih mudah. Kadar pemanasan bergantung pada kekonduksian terma logam. Kadar penyejukan ditentukan oleh kekerasan yang akan dicapai setelah penyepuhlindapan. Kawat keluli sejuk lebih perlahan daripada sebatian karbon.

Tahap 3

Dengan menggunakan tukul khas atau gulungan penempaan, hujung benda kerja diratakan dan diratakan. Prosedur ini membolehkan logam dipasang pada drum mesin dan melewati die.

Lukisan wayar mati

Lukisan wayar mati

Tahap 4

Lukisan wayar: bahan mentah yang diproses acar dilukis pada mesin pada kelajuan maksimum melalui saluran tirus yang lancar. Mengikut bilangan batang yang ditarik secara serentak, prosesnya adalah:

- Sehelai sehelai.

- Berbilang baris.

Mengikut jenis produk akhir:

- Produk panjang dalam bentuk gegelung atau kili.

- Palang yang dikalibrasi.

Dengan bilangan peralihan, lukisan dawai mempunyai dua jenis:

- Tunggal - di mana penarikan dilakukan melalui satu seretan. Proses ini sesuai untuk wayar tebal dan cacat.

- Berganda, apabila bahan dimampatkan berturut-turut pada beberapa mati.

Mesin lukisan membentuk profil dan dimensi produk siap.

Tahap 5

Peringkat akhir melibatkan persembahan penyepuhlindapan. Ini dilakukan untuk menghilangkan tekanan berbahaya selepas melukis. Produk menjadi lembut, tahan air mata, mudah bengkok, memanjang dan memusingkan. Selepas rawatan haba, operasi penamat tambahan dilakukan, termasuk:

- Penyaduran zink wayar.

- Minyak pemuliharaan.

- Memotong-potong.

- Menandakan.

Jenis wayar selesai setelah semua proses pemprosesan

Jenis wayar selesai setelah semua proses pemprosesan

Legenda dalam menandakan wayar kimpalan

Penandaan wayar kimpalan mempunyai susunan tertentu, yang bertanggung jawab atas data yang dikirimkan oleh huruf dan angka yang terkandung dalam nama jenama. Ini memendekkan panjangnya, menjadikan semuanya lebih padat, dan membantu untuk mengungkapkan nuansa kandungan yang lebih baik.

Nombor pertama yang berdiri di depan semua sebutan huruf dan sering kali menonjol dari jisim utama, sekurang-kurangnya oleh fakta bahawa ia terpisah, adalah garis pusatnya.

Di belakang nombor itu terdapat sebutan huruf yang menunjukkan tujuan wayar. Terdapat dua pilihan di sini. Yang pertama adalah "Np", yang bermaksud permukaan dawai, yang kedua adalah "Sv" - kimpalan. Sekiranya terdapat lebih banyak nombor di sebelah huruf-huruf ini, maka itu menunjukkan kandungan karbon bahan tersebut. Sebagai contoh, jika Sv2, maka kandungan karbon dalam seperseratus akan menjadi 0.2%, dan jika Sv06, maka kandungan karbon adalah 0.06%.

Contoh untuk menandakan wayar kimpalan

Setelah menunjukkan jenis bahan dan kandungan karbon di dalamnya, mungkin masih ada huruf yang berasingan yang memberikan petunjuk tentang kemurnian komposisi untuk kekotoran berbahaya. Fosfor dan sulfur sering menjadi kekotoran seperti itu. Dalam penandaan, ini adalah huruf "A" dan "AA" Jika kita mempertimbangkan contoh CB08, maka jika tidak ada huruf, 0,04% kandungan kotoran fosforus dan sulfur dibenarkan, dalam jenama CB08AA hingga 0.02%, dan dalam jenama CB08A - hingga 0, 03%.

Berikut adalah senarai unsur paduan dalam komposisi. Terdapat sebutan berikut:

- M adalah molibdenum;

- C - silikon;

- H - nikel;

- X ialah kromium;

- C - zirkonium;

- D - tembaga;

- F - vanadium;

- T ialah titanium;

- G - mangan;

- Yu - aluminium.

Tidak semua huruf mengandungi nombor. Terdapat keanehan di sini. Sekiranya tidak ada nombor, maka kandungan elemen ini dalam wayar hanya 1 peratus. Sekiranya ada nombor selepas surat itu, maka itu menunjukkan peratusan isi. Contohnya, 2 - 2%, dan 25 - 25%.

Setelah menentukan komposisi kimia, salah satu kaedah lebur dawai ditunjukkan, yang sangat penting dalam keadaan penggunaan yang kritikal. Terdapat kaedah sebutan asas seperti:

- VI - peleburan dalam relau aruhan vakum;

- VD - peleburan di tungku busur vakum;

- Ш - peleburan menggunakan peleburan elektroslag.

Sekiranya wayar yang sama dapat digunakan untuk pengeluaran elektrod, maka huruf "E" dimasukkan ke dalam sebutan. Sekiranya ia hanya mempunyai satu aplikasi dan digunakan secara eksklusif untuk pengelasan gas, maka tidak ada penunjukan tambahan yang diberikan.

Selalunya, wayar dengan permukaan bersalut tembaga dihasilkan. Dalam kes ini, huruf "O" ditambahkan pada akhir - berlapis tembaga.

Di hujung jenama, GOST diletakkan, mengikut mana ia dihasilkan. Untuk memendekkan, banyak pengeluar kehilangan titik ini, tetapi semua ini mesti ada dalam pelabelan lengkap.

Jenis dan sifat wayar aluminium

Kawat aluminium mempunyai beberapa kelebihan yang ketara:

• kekuatan yang baik,

• keplastikan,

• berat sedikit,

• kekonduksian elektrik dan haba yang tinggi,

• ketahanan terhadap kelembapan,

• ketahanan,

• ketahanan aus yang baik.

Berbanding dengan wayar yang diperbuat daripada perak, tembaga atau emas, wayar aluminium mempunyai kekonduksian terma yang lebih rendah. Tetapi harganya juga jauh lebih murah.

Seperti semua produk aluminium, wayar aluminium mempunyai ketahanan kakisan yang tinggi, termasuk di bilik basah. Inilah sebab penggunaannya yang kerap dalam pembinaan objek yang akan bersentuhan dengan air.

Kawat aluminium mempunyai banyak kualiti yang berharga. Yang utama adalah: kemudahan pemprosesan dan keplastikan, kekonduksian elektrik dan haba yang baik. Sifat magnet wayar lemah.

Kawat aluminium, diperbuat daripada aluminium teknikal atau primer, memenuhi standard kebersihan dan benar-benar selamat. Kualiti ini membolehkan produk tersebut digunakan walaupun dalam industri makanan.

Salah satu kelebihan utama wayar aluminium adalah harganya. Ia tersedia bukan hanya untuk perniagaan, tetapi juga untuk setiap individu.

Menurut kaedah pengeluaran, dawai aluminium dapat ditarik dan diekstrusi.

Ia juga boleh dibahagikan kepada bidang aplikasi:

• untuk turun dari sejuk;

• untuk wayar talian kuasa;

• untuk kejuruteraan elektrik;

• untuk kerja-kerja kimpalan.

Kawat aluminium juga berbeza mengikut keadaan bahan:

• tekan panas (tanpa rawatan haba);

• disepuh (lembut);

• bekerja sejuk (H);

• mengeras (secara semula jadi (T) atau artifisial (T1) berumur).

Kawat aluminium yang diperbuat daripada aloi yang dikeraskan secara termal dikeraskan oleh ubah bentuk sejuk (autofrettage). Wayar ini merangkumi AMg5, AD1, AMg3. Keplastikan muncul selepas penyepuhlindapan. Terdapat dawai yang diperbuat daripada aloi yang diperkuat dengan haba (D16P, D1P, D18, dll.). Kekuatannya meningkat dengan penuaan semula jadi atau buatan, serta dengan pengerasan. Penuaan buatan sesuai untuk hampir semua gred aloi. Tali dawai yang diperbuat daripada aloi D18, D1P, D16P sesuai untuk diproses pada suhu + 40 ° C. Kawat yang diperbuat daripada aloi B65 berumur pada suhu dari + 75 ° С hingga + 90 ° С.

Kawat aluminium yang dibekalkan dalam kili, gegelung atau bundle.

Pengeluaran

Pelepasan dawai keluli dilakukan dengan menarik batang kawat pada peralatan khusus dengan penembakan lebih lanjut di relau khas atau tanpanya.

Proses broaching dan drawing tidak begitu sukar dari sudut teknikal. Batang dawai termampat digunakan sebagai bahan mentah yang berfungsi, semua manipulasi dilakukan pada mesin lukisan. Berbanding dengan penggulungan logam, operasi ini mempunyai banyak kelebihan:

- operasi automatik alat mesin memberikan peningkatan produktiviti;

- Melukis membolehkan memperoleh produk dengan bentuk biasa dengan permukaan yang bersih dan rata - kerana ini, tahap pemprosesan berikutnya sangat berkurang, dan wayar itu sendiri memperoleh sifat mekanik yang lebih baik.

Secara amnya, pengeluaran wayar keluli berpintal melibatkan beberapa langkah.

- Pada tahap ini, etsa dilakukan, tugas utamanya adalah membuang lapisan permukaan logam dan kerak, yang dapat mengganggu lukisan. Penyediaan permukaan dilakukan dengan cara degreasing, penggilingan, penggilap dan pemotongan mekanikal kawasan yang ditolak. Oleh kerana sebatian kimia kompleks dapat hadir dalam skala, batang kawat dirawat dengan larutan asid yang dipanaskan hingga 50 darjah. Selepas itu, bahan kerja dibasuh dan dikeringkan ketika dipanaskan hingga 75-100 darjah di ruang pengering khas.

- Pada tahap ini, rawatan haba berlaku, yang tujuannya adalah untuk membuat benda kerja logam lebih lembut, melegakan tekanan dalaman. Untuk ini, bahan dipanaskan, disimpan selama beberapa lama dan disejukkan. Akibatnya, sifat-sifat keluli berubah dengan ketara dan proses melukis dan menembak wayar difasilitasi.

- Selanjutnya, dengan bantuan tukul, bilet besi diratakan dan diratakan. Dengan cara ini, adalah mungkin untuk memasang logam pada drum mesin gambar untuk melewati die.

- Pada peringkat ini, lukisan dilakukan secara langsung. Untuk ini, bahan mentah yang diproses dan rata ditarik pada mesin pada kelajuan tertinggi melalui saluran tirus. Bergantung pada jumlah wayar yang dilukis, proses ini boleh menjadi single atau multi-helai.

- Pada peringkat akhir, penembakan dilakukan - tugas utama manipulasi ini adalah untuk mengurangkan tekanan setelah melukis logam. Keluli menjadi elastik, tahan tegangan dan kaku, pada masa yang sama mudah memanjang dan memusingkan, parameter seperti ketahanan dan berat 1 meter diperbaiki.

Terdapat dua jenis rawatan haba.

- Tembakan ringan - dilakukan di tungku yang diisi dengan gas lengai. Oleh kerana itu, logam tidak mengalami pengoksidaan, dan skala tidak terbentuk di atasnya. Produk siap memperoleh warna yang ringan dan kos yang sangat mengagumkan.

- Penembakan hitam - dalam kes ini, suasana paling sederhana digunakan, bentuk skala di permukaan produk siap, oleh itu ia memperoleh warna gelap. Kos wayar tersebut jauh lebih rendah daripada wayar ringan.

Memandangkan aloi keluli tergolong dalam kategori logam yang cepat menghakis, galvanisasi sering dimasukkan dalam kitaran pengeluaran. Kawat yang terbaik dan berkualiti tinggi dihasilkan menggunakan teknik galvanisasi hot-dip, kerana dalam hal ini lekatan maksimum zink langsung ke wayar dipastikan.

Produk siap di pintu keluar tidak takut karat dan pada masa yang sama mempunyai tahap perlindungan yang meningkat terhadap faktor luaran yang tidak menguntungkan seperti tindakan sinar ultraviolet, turun naik angin dan suhu. Di samping itu, dawai keluli tergalvani jauh lebih mulur daripada yang tidak tergalvani, dan dengan itu lebih tahan lama. Selepas itu, produk dipotong kecil dan ditandakan.

Sesuai dengan GOST 3282–74, wayar keluli dihasilkan dari keluli sesuai dengan standard No1050 semasa. Kawat yang sudah siap dengan keratan rentas 0,5 hingga 6 mm, yang belum menjalani rawatan haba, di pintu keluar mesti menahan sekurang-kurangnya 4 selekoh tanpa melanggar keseluruhan integriti dan pemusnahan struktur logam.Pada permukaan produk yang tidak dilapisi zink, piawaian teknologi membenarkan kehadiran penyok dan calar kecil - sementara kedalamannya tidak boleh melebihi 1/4 dari ukuran sisihan produk siap dengan diameter. Tetapi kehadiran semua jenis retakan, timbangan dan filem dengan ukuran apa pun tidak dibenarkan.

Kawat galvanis mungkin mempunyai lapisan keputihan sedikit di permukaan, serta berkilau - tetapi hanya jika ia tidak merosakkan kualiti keseluruhan lapisan. Dilarang sama sekali menjual dan menggunakan wayar keluli proses pengeluaran dengan kawasan tanpa lapisan logam dan bintik hitam.