Perbelanjaan dan pendapatan

Pengeluaran konkrit berudara adalah perniagaan yang menguntungkan, terutamanya jika memungkinkan untuk melabur dalam peralatan yang baik yang membolehkan anda membuat blok berkualiti tinggi yang memenuhi semua ciri yang telah ditetapkan.

Tahap utama organisasi perniagaan:

Penyediaan dokumen - dalam masa 14 hari atau lebih, dengan pilihan bentuk pemilikan, kemungkinan penglibatan peguam.

Mencari premis untuk disewa atau dibeli - premis diperlukan untuk mengatur pengeluaran, gudang, pejabat (pilihan)

Perhatian diberikan pada lokasi objek dan harga per 1 m2, mencari keseimbangan antara kemudahan pertukaran dan kos pengangkutan.

Pembelian peralatan - serta penyesuaian, latihan pekerja. Dianjurkan untuk memberi keutamaan kepada pengeluar yang diiktiraf, melihat tempoh jaminan, perkhidmatan, dll.

- Pembelian bahan mentah - disarankan untuk segera mencari rakan kongsi dengan kesimpulan kontrak, perbincangan jumlah, potongan harga, dll. Tidak mungkin menjimatkan bahan mentah dari segi kualiti.

- Menggaji pekerja - sekurang-kurangnya untuk pengeluaran (seorang akauntan boleh mendapat alih tenaga, sementara kerja pakar penjualan harus dilakukan secara bebas).

- Melancarkan pengeluaran - memulakan barisan, memeriksa semua proses, menganalisis, mencari penyelesaian yang berkesan.

- Pemasaran dan pengiklanan - sebarang kaedah boleh digunakan di sini yang benar-benar membayar dan mendapatkan semula.

- Penjualan produk dan penghantaran - kertas kerja, pembelian kenderaan, invois untuk perkhidmatan.

Perbelanjaan dan pendapatan dari perniagaan konkrit berudara (berdasarkan 2500 m3 sebulan):

- Set peralatan lengkap - 7,000,000

- Bahan mentah untuk pengeluaran blok 2500 m3 - 4220000

- Gaji, potongan (sebulan) - 280,000

- Bil utiliti - 1,650,000

- Jualan blok 2500 m3 - 8,750,000

- Kos iklan - 480,000

- Premis untuk disewa - 420,000

- Pendapatan (bersih) - 1,700,000

Tempoh pembayaran balik adalah sekitar 4-5 bulan.

Sekiranya anda merancang untuk memulakan pengeluaran dengan tangan anda sendiri, maka jumlahnya akan berbeza. Peralatan yang paling anggaran akan berharga 40,000 atau kurang (jika tidak ada peralatan sama sekali, tetapi pengadun konkrit atau baldi dengan pengadun digunakan), kos pengeluarannya adalah 2.000. Semasa membuat blok 85 m3, kos konkrit berudara ialah 170,000, ditambah dengan harga peralatan 40,000, ternyata 210,000.

Produk siap di kedai berharga 3,500 rubel per meter padu, 85 kiub berharga 297,500 rubel. Maksudnya, walaupun dengan sekali penggunaan peralatan, penjimatannya akan berjumlah 87,500 rubel. Sebaliknya, kualiti blok akan sama sekali berbeza dengan konkrit berudara yang dihasilkan di kilang dengan autoklaf.

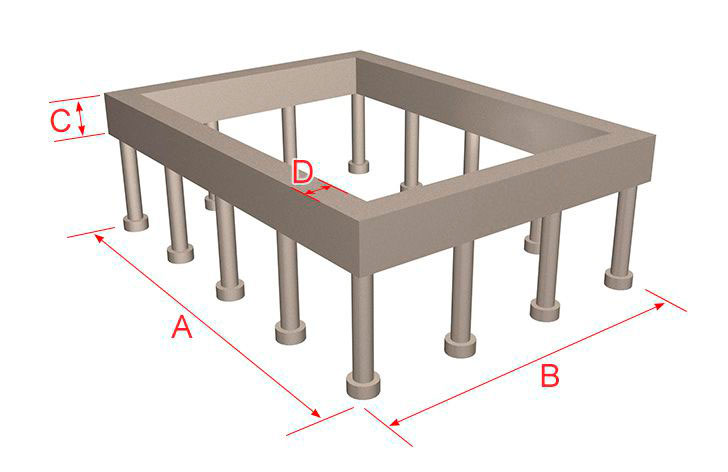

Pengiraan asas cerucuk

Pilih jenis grillage:

Parameter panggangan:

Lebar panggangan A (mm)

Panjang panggangan B (mm)

Tinggi panggangan C (mm)

Ketebalan panggangan D (mm)

Gred konkrit

M100 (B7.5) M150 (B10) M200 (B15) M250 (B20) M300 (B22.5) M350 (B25) M400 (B30) M450 (B35) M500 (B40) M550 (B45) M600 (B50) M700 ( B55) M800 (B60)

Parameter tiang dan cerucuk:

Bilangan tiang dan cerucuk (pcs)

Diameter lajur D1 (mm)

Tinggi tiang H1 (mm)

Diameter asas pasca D2 (mm)

Tinggi pangkal pos H2 (mm)

Pengiraan pengukuhan:

Panjang bar (m)

Pengiraan formwork grillage:

Lebar papan (mm)

Panjang papan (mm)

Ketebalan papan (mm)

Kira

# 1. Konkrit berudara mengikut jenis pengeluaran

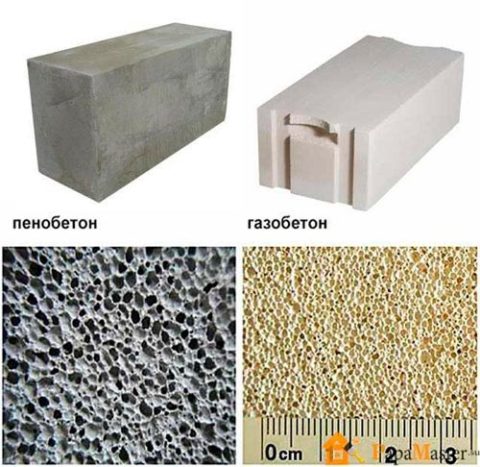

Untuk penghasilan blok gas, simen, pasir dan agen peniup khas (biasanya debu aluminium) digunakan, kadang-kadang kapur, gipsum, dan sisa industri ditambahkan, termasuk terak metalurgi dan abu. Campuran diencerkan dengan air, dituangkan ke dalam acuan yang telah disiapkan, di mana reaksi aluminium berinteraksi dengan simen atau mortar kapur. Hidrogen yang dihasilkan membuahkan buburan simen, sehingga munculnya liang sfera yang saling berkomunikasi dengan diameter 1 hingga 3 mm. Setelah menetapkan larutan yang dihasilkan, ia dikeluarkan dari acuan, dipotong kosong dan dikeringkan.

Mengikut jenis pemprosesan akhir, blok konkrit berudara dibahagikan kepada:

- autoklaf. Pengerasan mereka berlaku di autoklaf di bawah pengaruh wap tepu yang dibekalkan di bawah tekanan tinggi. Ia adalah bahan yang lebih tahan lama dan mahal. Blok semacam itu disyorkan untuk digunakan untuk pembinaan dinding yang menanggung beban;

- bukan autoklaf. Mereka mengeras di ruang pengeringan yang dipanaskan secara elektrik atau dalam keadaan semula jadi. Kelebihan utama mereka adalah harga yang lebih rendah kerana kaedah pengeluaran yang dipermudahkan.

Apa itu konkrit berudara, ciri teknikalnya

Konkrit berudara adalah salah satu jenis konkrit berudara. Bahan binaannya adalah batu buatan dengan struktur berpori. Pori-pori diedarkan secara merata ke seluruh isipadu dan mempunyai bentuk bulat atau bujur. Diameter mereka tidak melebihi 3 mm.

Menurut teknologi pembuatan, konkrit berudara dikelaskan kepada 2 jenis:

- autoklaf;

- bukan autoklaf.

Bahan tersebut digunakan dalam pembinaan bangunan kediaman dan bukan kediaman. Selalunya, dinding dan partisi dibina daripadanya. Konkrit berudara bertetulang digunakan untuk pembuatan lantai.

Bahan tersebut merangkumi:

- simen;

- pasir;

- kapur;

- gipsum;

- aluminium logam yang tersebar halus;

- abu;

- terak.

Pertimbangkan ciri teknikal konkrit berudara:

- Panjang produk adalah 62.5 cm, tinggi 25 cm. Lebarnya boleh berbeza - dari 10 hingga 40 cm.

- Oleh kerana struktur berpori, bahan tersebut mempunyai berat badan yang rendah - jisim 1 m2 adalah 600-800 kg.

- Kekonduksian terma konkrit berudara berbeza bergantung pada jenama dan berkisar antara 0,048 hingga 0,28 W.

- Pengecutan bahan - 0.5 mm / 1m.

- Rintangan fros adalah 2 kali lebih tinggi daripada batu bata - lebih daripada 70 kitaran.

- Konkrit berudara tidak dikenakan pembakaran.

Kelebihan dan kekurangan blok konkrit berudara

Konkrit berudara adalah bahan yang agak "muda"; ia telah digunakan di pasaran pembinaan selama lebih kurang 80 tahun. Namun, dia telah berjaya mendapat populariti kerana kelebihannya:

- keramahan alam sekitar yang tinggi;

- kalis api;

- ketumpatan rendah dan, sebagai akibatnya, berat badan rendah;

- kemudahan pemprosesan;

- kelajuan pembinaan struktur yang tinggi;

- sifat penebat haba yang sangat baik;

- kos rendah.

Konkrit berudara sebagai bahan binaan bukan tanpa kekurangannya. Ia rapuh - blok mungkin pecah semasa pengangkutan atau meletakkan. Kelemahan lain ialah keupayaan penyerapan air yang tinggi. Dinding yang dibina dari konkrit berudara harus dilindungi dari kelembapan. Struktur yang diperbuat daripada bahan ini dengan cepat memanaskan dan menyejukkan. Kapur, yang merupakan sebahagian daripada komposisi, mempunyai kesan merosakkan pada bahagian logam yang digunakan dalam pembinaan.

Jenis dan teknologi pengeluaran bahan

Konkrit berudara dihasilkan dalam dua cara - autoklaf dan bukan autoklaf. Dalam kes pertama, blok diletakkan di dalam ketuhar khas, di mana mereka cepat padat pada suhu tinggi. Dalam kes kedua, produk dikeringkan secara semula jadi selama beberapa hari. Dari segi ciri kualiti, blok gas yang diperoleh dengan kaedah bukan autoklaf lebih rendah daripada produk yang telah menjalani rawatan haba di dalam ketuhar.

Proses teknologi merangkumi peringkat berikut:

- penyediaan bahan mentah;

- penyediaan campuran dalam mesin batching dan mixing;

- menuangkan jisim ke dalam acuan;

- memotong blok menjadi produk dengan ukuran yang diperlukan;

- autoklaf;

- pembungkusan blok konkrit berudara siap.

Pertama, bahan mentah - Semen Portland, enapcemar pasir, kapur, air dan komponen pengikat dimasukkan ke dalam bahagian batching dan mixing. Komponen dicampur dalam bahagian yang betul dan berubah menjadi jisim homogen.

Selanjutnya, jisim memasuki acuan, di mana pembentukan gas yang kuat berlaku sebagai akibat reaksi kimia. Apabila proses evolusi gas aktif berhenti, acuan disimpan pada suhu bilik atau di ruang panas sehingga kekuatan mentah mencapai 0.04–0.12 MPa. Kemudian produk yang dibentuk pergi ke kompleks pemotongan.Di sini, dengan bantuan benang atau tali keluli khas, plat dipotong memanjang dan melintang menjadi produk dengan ukuran yang dikehendaki.

Setelah memotong, blok diangkut dengan troli autoklaf ke oven. Setelah dimuat sepenuhnya, produk diproses pada suhu 190 darjah dan tekanan sekitar 12 atmosfera. Rezim kelembapan tertentu dikekalkan di dalam ketuhar. Produk siap dikeluarkan dari autoklaf setelah pengurangan tekanan secara beransur-ansur. Blok konkrit berudara dihantar ke bahagian pembungkusan dan dihantar ke gudang produk siap.

Dalam penghasilan konkrit berudara dengan kaedah bukan autoklaf, campuran dalam acuan mengeras secara semula jadi, tanpa menggunakan ketuhar. Untuk meningkatkan sifat bahan yang diperoleh dengan kaedah ini, bahan tambahan pengubahsuaian mesti dimasukkan ke dalam campuran.

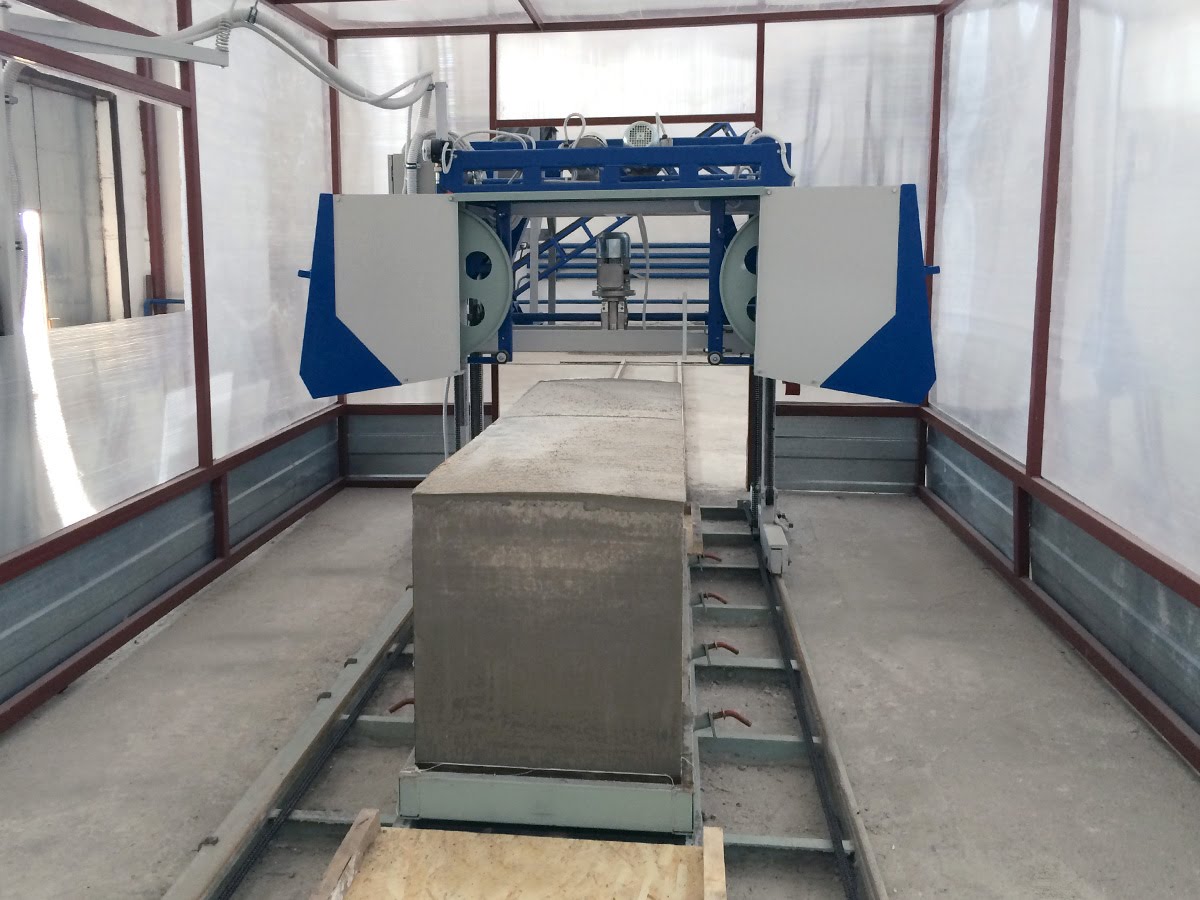

Lebih banyak mengenai autoklaf

Sekarang mari kita bincangkan dengan lebih terperinci mengenai autoklaf blok gas dan lihat apa perbezaan utama antara produk yang dihasilkan sendiri dan bahan yang dihasilkan di kilang.

Apa itu autoklaf?

Dengan bantuan autoklaf, dapat meningkatkan kualiti produk siap.

- Blok-blok tersebut, dipotong menjadi ukuran standard, ditempatkan dalam autoklaf dan diproses di bawah pengaruh tekanan di atas atmosfera dengan wap air, dengan suhu tinggi berlaku.

- Pemprosesan berlangsung selama 12 jam.

- Setelah selesai diproses, blok tersebut dapat digunakan dalam pembinaan dengan segera, kerana sudah mencapai kekuatan jenama.

- Bukan autoklaf mendapat kekuatan dalam masa 4 minggu.

- Rawatan autoklaf meningkatkan kualiti seperti: kekuatan, ketumpatan, ketahanan. Produk menjadi kurang rapuh

Harus diingat bahawa pembuatan blok pengerasan autoklaf hanya mungkin dilakukan di kilang.

Proses autoklaf

Proses autoklaf

Perbandingan blok gas autoklaf dan bukan autoklaf

Dan sekarang mari kita bandingkan sifat konkrit berudara autoklaf dan produk yang mencapai kekuatan dengan cara semula jadi.

| Ciri | Analisis perbandingan |

|

|

Oleh kerana pemprosesan khusus dalam autoklaf, produk pengeras sintetik dibezakan oleh kombinasi ketumpatan dan kekonduksian terma yang terbaik. |

|

|

Sesuai dengan GOST, keperluan rintangan fros untuk blok bukan autoklaf agak rendah.

Istilah ketahanan kedua-dua produk yang tepat belum ditentukan secara empirikal, kerana masa keberadaan bahan tersebut tidak mencukupi di pasaran bahan binaan. |

|

|

Autoklaf mempunyai geometri yang hampir sempurna. Blok bukan autoklaf buatan rumah adalah lebih rendah daripada hal ini. |

|

|

Peralatan untuk konkrit berudara autoklaf, secara umum, hanya berbeza dengan adanya autoklaf. Teknologi pengeluaran adalah sama, pesanannya sama. |

|

|

Blok bukan autoklaf lebih terdedah kepada tekanan mekanikal, mereka lebih rapuh. |

|

|

Produk Autoclave lebih kurang 10% lebih mahal. |

|

|

Blok bukan autoklaf lebih cenderung kepada penyusutan. Penunjuk adalah hingga 1 mm / m2. |

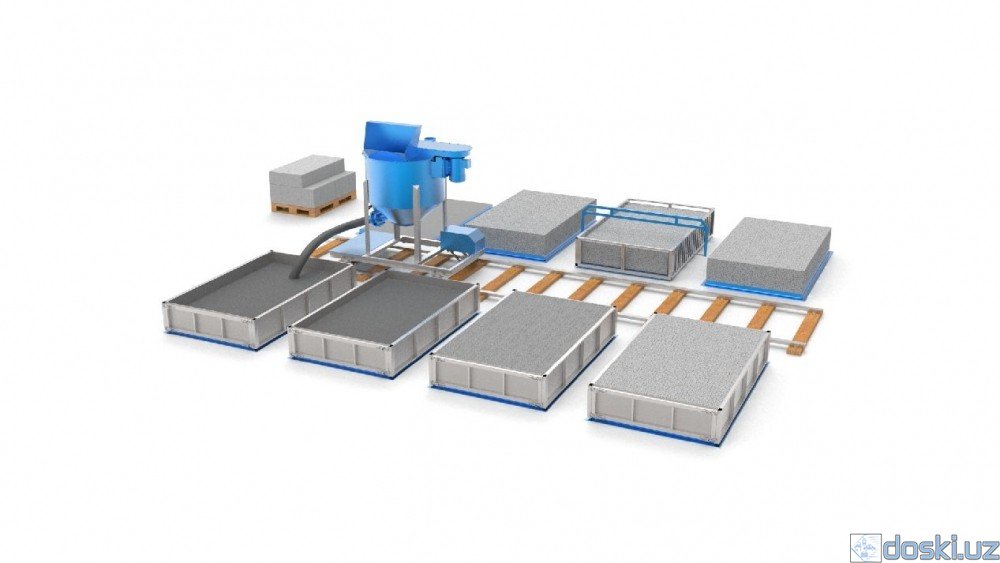

Jenis tanaman dan garisan

Sekarang mari kita pergi ke gambaran keseluruhan jenis peralatan.

Jenis penghantar

Peralatan konkrit berudara jenis penghantar berbeza:

- Automasi pengeluaran maksimum;

- Penyertaan pekerja minimum;

- Kos yang tinggi;

- Jumlah pengeluaran yang besar;

- Set lengkap;

- Dan biasanya yang paling menguntungkan.

Garis penghantar besar

Garis penghantar besar

Mari kita perhatikan lebih dekat konfigurasi dan keupayaan peralatan konkrit berudara menggunakan contoh garis pengilang terkenal China yang merupakan peniaga Premium Brick Plus.

Kit standard merangkumi:

Bekas dan bunker untuk bahan mentah;

Hopper bahan mentah

Hopper bahan mentah

Penghantar tali pinggang untuk mengangkut komponen;

Penghantar tali pinggang

Penghantar tali pinggang

Unit pencampuran mortar;

Unit mortar konkrit

Unit mortar konkrit

Autoklaf;

Autoklaf

Autoklaf

Borang;

Acuan blok pracetak

Acuan blok pracetak

- Kompleks pemotongan;

- Penghantar pencampuran;

- Penghancur;

- Troli;

- Nod untuk kawalan talian automatik;

- Pemuat garpu.

Peralatan tersebut untuk pengeluaran berharga kira-kira 55 juta. Setuju, jumlahnya tidak sedikit. Namun, pada masa yang sama, produktiviti sekitar 300 ribu meter padu setahun. Kawasan yang diperlukan untuk menampung garis seperti itu hendaklah sekitar 4000 m2.

Sebagai alternatif, pertimbangkan untuk membeli garisan penghantar terpakai. Ini adalah jenis risiko, tetapi harganya jauh lebih rendah.

Perlu juga diperhatikan garis mini jenis penghantar "Inntech-100". Produktiviti jauh lebih rendah dan berjumlah 100 m3 sehari.

Harganya sekitar 3,000,000.

Garis penghantar mini

Garis penghantar mini

Garis ini dicirikan oleh pengadun tetap. Acuan bergerak di sepanjang penghantar rel seperti troli. Komponen diberi makan dan diberi dos dalam mod automatik. Kompleks pemotongan adalah mekanikal.

Garis pengeluar peralatan Jerman yang terkenal sangat dihargai di antara pengeluar. Mereka dibezakan oleh produktiviti tinggi, daya tahan penggunaan. Dengan bantuan mereka, anda boleh membuat blok dengan kualiti tertinggi.

Peralatan Jerman untuk pembuatan konkrit berudara

Peralatan Jerman untuk pembuatan konkrit berudara

Video dalam artikel ini akan menunjukkan prinsip operasi peralatan untuk pengeluaran konkrit berudara.

Pengeluaran konkrit berudara Porevit

Pengeluaran konkrit berudara Porevit

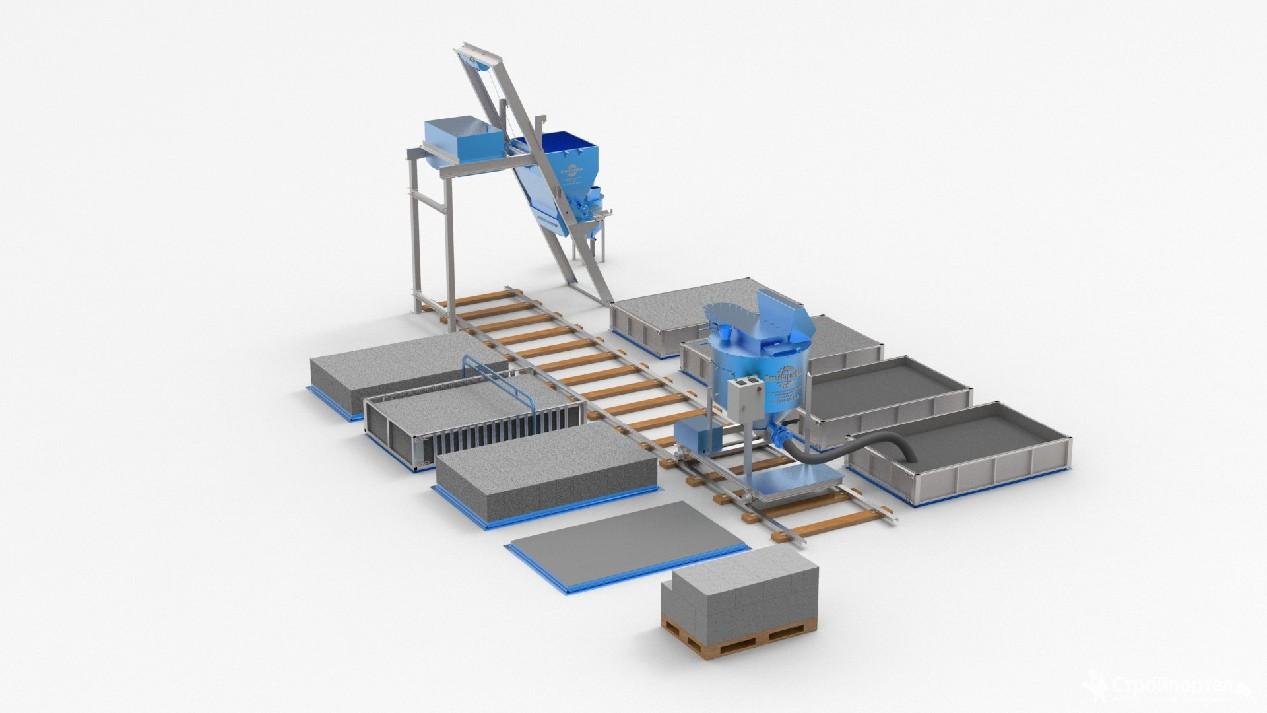

Jenis pegun

- Jenis peralatan ini jauh lebih murah. Walau bagaimanapun, produktiviti jauh lebih rendah dan berjumlah sekitar 50 m3 sehari.

- Sebagai peraturan, satu set garis tersebut merangkumi dispenser komponen dan tali sawat, yang memasukkan bahan ke dalam pengadun.

- Walau bagaimanapun, kit seperti itu tidak lagi boleh dipanggil automatik sepenuhnya. Untuk kerja penuh, sekurang-kurangnya beberapa orang diperlukan.

- Kawasan yang diperlukan untuk pengeluaran dan gudang adalah sekitar 500 m2.

Jalur pegun untuk pengeluaran blok konkrit berudara

Jalur pegun untuk pengeluaran blok konkrit berudara

Sebagai contoh, mari kita pertimbangkan secara ringkas konfigurasi dan keupayaan garis ACM-1MS.

- Kapasiti kira-kira 60 m3;

- Kerja itu memerlukan penglibatan 3-4 orang;

- Pasir dan simen diberi makan secara automatik.

Peralatan:

- Pengadun untuk pengikat dan komponen lain;

- Pembinaan untuk memotong jisim blok dengan gergaji;

- Bentuk dan palet;

- Penghantar.

Loji mudah alih dan talian mini

Peralatan sedemikian untuk pengeluaran blok konkrit berudara sangat sesuai untuk pengusaha atau pemaju baru yang ingin membuat produk untuk keperluan mereka sendiri.

Dengan bantuan pemasangan mudah alih, hanya blok gas berudara tanpa penutupan autoklaf yang dapat dihasilkan. Di bawah ini kita akan melihat perbezaan utamanya dari pesaing utamanya.

Peralatan sedemikian memerlukan rangkaian 220 W, sementara jenis mesin lain memerlukan sambungan 360 W. Jumlah pengeluaran sekitar 2-10 m3 sehari.

Loji bergerak untuk pengeluaran konkrit berudara

Loji bergerak untuk pengeluaran konkrit berudara

Mari kita perhatikan ciri-ciri pemasangan menggunakan contoh set Aerated Concrete 500B.

Pemasangan konkrit berudara 500 B

Pemasangan konkrit berudara 500 B

- Set ini merangkumi: pengadun, selang penyambung dan pemampat. Pengeluaran memerlukan penyertaan beberapa orang.

- Hampir keseluruhan proses kerja berlaku dengan penyertaan seseorang. Dalam mod automatik, pencampuran hanya dilakukan.

- Dos juga mesti dibuat sendiri.

- Isi padu adalah 3 m3 campuran berliang.

- Kapasiti pencampuran - 500 liter.

Garisan mini lebih produktif. Dengan pertolongan mereka, dapat menghasilkan sehingga 25 m3 sehari. Bagi pengusaha kecil, ini adalah pilihan terbaik untuk memulakan perniagaan.

Prinsip rekaan mereka serupa dengan pemasangan mudah alih, lebih banyak kuasa dan jumlah pengadun.

Arahan untuk pembuatan bahan blok

Semasa merancang untuk menghasilkan konkrit berudara blok di rumah, disarankan untuk mempelajari semua nuansa dan ciri terlebih dahulu, menyiapkan bahan dan alat yang diperlukan.

Pengeluaran konkrit berudara di rumah:

- Pembuatan sarung pensil dari papan kayu, pemasangan jumper sepanjang keseluruhannya (supaya keseluruhan bingkai dibahagikan kepada sel mengikut ukuran blok masa depan). Gunakan papan lapis kalis air, betulkan sekuat mungkin. Dianjurkan untuk membuat beberapa bentuk dengan ukuran yang berbeza.

- Papan dirawat dengan minyak mesin yang dicairkan di dalam air atau dengan sebatian khas untuk menghilangkan kemungkinan konkrit melekat ke permukaan.

- Untuk mencampurkan konkrit, anda memerlukan pemampat, pengadun, lengan baju. Pemasangannya sesuai untuk pengeluaran satu-satu dan barisan mini. Anda juga perlu menyiapkan wayar logam terlebih dahulu, yang digunakan untuk menghilangkan lebihan larutan.

Sekiranya tidak ada dispenser, bahan mentah siap ditimbang secara bebas, memerhatikan perkadaran dengan tepat untuk mencapai kualiti bahan yang terbaik.

Semua komponen dimasukkan ke dalam pengadun, dicampur dengan sempurna sehingga jisim berbuih homogen diperolehi.

Jisim dituangkan ke dalam acuan hingga separuh isipadu, sehingga campuran mempunyai tempat untuk naik.

Tunggu berbuih, kemudian keluarkan lebihan campuran (5-6 jam selepas mencurahkan).

Selepas 14 jam, bekam dapat dibongkar dengan mengetuk dinding acuan dengan lembut.

Bahan dibiarkan di dalam atau di luar rumah selama 28 hari, sehingga kering.

Peralatan untuk konkrit berudara dibentangkan di pasaran dalam pelbagai jenis, oleh itu, pertama sekali, sebelum memilih dan membelinya, anda perlu memutuskan anggaran, premis, keperluan (produktiviti garis rata-rata, jumlah pekerja). Pemasangan boleh dibeli dari pengeluar domestik dan asing. Bahasa Jerman dianggap antara yang terbaik.

Untuk talian mini mudah alih, semua yang anda perlukan boleh dibeli secara berasingan dengan jumlah yang sederhana dan buat sendiri. Pemasangan yang paling mahal adalah jalur penghantar, yang harganya dianggarkan berjuta-juta rubel, tetapi prestasinya sesuai.

Spesifikasi bahan dan produk

Blok konkrit berudara mempunyai sejumlah ciri yang berbeza yang mewakili struktur sifat dan kualiti. Mari pertimbangkan yang utama, dengan mengambil kira keperluan GOST yang ada.

Kategori ketepatan, ukuran standard

Terdapat 3 kategori ketepatan utama, perbezaan utama adalah penyimpangan geometri. Ciri teknikal seperti rintangan fros, ketumpatan, kekuatan tidak memerlukan kos bergantung pada kategorinya.

Ukuran blok standard: Panjang 625 mm, tinggi - 250 mm, lebar - 100, 150, 200, 250, 300,400 mm.

Saiz biasa

Saiz biasa

Banyak pengeluar menawarkan pengeluaran buatan sendiri dengan ukuran apa pun, tetapi bahannya cukup mudah untuk diproses, yang secara praktikal tidak termasuk permintaan untuk perkhidmatan tersebut.

Ketumpatan sederhana

Produk mempunyai struktur berpori, yang memastikan berat badan rendah dan ketumpatan rendah. Kelebihan ini menjadikan bahan lebih popular.

Ketumpatan produk berbanding dengan bahan binaan lain

Ketumpatan produk berbanding dengan bahan binaan lain

Kekonduksian terma

Untuk menentukan ketebalan dinding bangunan masa depan, anda pasti memerlukan pekali kekonduksian terma. Ia berkisar antara 0,048 hingga 0,28 W. Baca lebih lanjut mengenai kekonduksian terma konkrit berudara.

Kekonduksian terma blok gas berbanding dengan bahan dinding lain

Ketelapan wap

Kemampuan bahan untuk mengumpulkan kelembapan dan memberikannya secara merata di dalam dan di luar bangunan, memaksa pemilik bangunan yang terbuat dari bahan ini melindungi dinding.

Kekuatan mampatan

Petunjuk yang menunjukkan beban maksimum yang dibenarkan. Bervariasi dari B2.6 hingga 4. Sebagai peraturan, beban sebenar mestilah kurang.

Keselamatan api. Pengecutan

Blok gas adalah salah satu bahan yang paling selamat; ia termasuk dalam senarai bahan yang tidak mudah terbakar.Pengecutan mengikut penunjuk GOST tidak melebihi 0.5 mm per 1 meter.

Perbezaan visual antara dua wakil konkrit berudara

Perbezaan visual antara dua wakil konkrit berudara

Kelebihan dan kekurangan produk konkrit berudara

Bahan tersebut tergolong dalam salah satu bahan yang paling biasa digunakan dalam pembuatan produk untuk pembinaan. Terdapat lebih banyak orang yang ingin menjalankan perniagaan untuk pengeluaran blok seperti itu. Tetapi, seperti bahan apa pun, konkrit berudara mempunyai kelebihan dan kekurangannya.

Mari kita perhatikan lebih banyak kelebihan dan kekurangan:

| kebaikan | Kekurangan |

| Bahan mesra alam yang tinggi; kalis api | Keretakan blok. Ini sering berlaku semasa kerja dan pengangkutan batu. |

| Ketumpatan rendah dan, sebagai akibatnya, beban rendah | Peningkatan keupayaan penyerapan air |

| Kelajuan pembinaan yang tinggi sebagai perbandingan, misalnya, dengan bata. | Kesukaran melekatkan benda berat ke dinding. |

| Kemudahan diproses, blok dapat diberikan bentuk yang diinginkan. | Kehadiran kapur di blok gas juga kekurangan bahan. Lama kelamaan, komponen logam yang digunakan untuk pembuatan batu merosot. |

| Kos yang agak rendah | Inersia bangunan rendah. Sebarang struktur yang dibina memanaskan dengan cepat dan menyejukkan dengan cepat. |

Kelebihan produk

Kelebihan produk

Teknologi pengeluaran konkrit berudara

Konkrit berudara boleh ditutup secara autoklaf dan bukan autoklaf. Bahan binaan bukan autoklaf lebih murah, kerana dicirikan oleh kerapuhan, dan lebih sedikit wang dibelanjakan untuk memastikan pengeluaran bahan tersebut, kerana anda tidak perlu membeli peralatan mahal - autoklaf, membayar elektrik untuk pengoperasiannya, dan juga melabur dalam penyelenggaraannya. Teknologi pengeluaran bukan autoklaf dijalankan sesuai dengan algoritma tertentu:

- Menimbang komponen campuran mengikut resipi.

- Mencampurkan dengan tangan atau menggunakan peralatan khas.

- Memunggah ke dalam bentuk.

- Pendedahan produk.

- Mengeluarkan produk siap dari acuan.

Kerana kenyataan bahawa akibat tindak balas kimia yang berlaku dalam campuran, pembentukan gas akan berlaku, bentuknya hanya separuh diisi. Menunggu selesainya tindak balas memakan masa hingga empat jam, di mana komponen memenuhi sepenuhnya isipadu bentuk. Setelah komposisi lebihan diambil dari acuan, ia dibiarkan matang, yang akan bertahan hingga 16 jam, setelah itu bekisting dilucutkan dan dimasukkan kembali ke palet untuk mendapatkan kekuatan tempering, yang berlangsung selama tiga hari. Setelah selesai semua operasi, produk tersebut akan dikirim ke gudang, namun, produk tersebut dapat dijual hanya setelah sebulan, apabila mendapat kekuatan jenama.

Teknologi pengeluaran pada peringkat pertama kerja secara praktikalnya tidak berbeza dengan kaedah bebas autoklaf. Jumlah semua komponen yang diperlukan dikumpulkan menggunakan dispenser, dimasukkan ke dalam pengadun dan dicampurkan. Untuk menyelesaikan tugas ini, penggunaan pengadun konkrit dibenarkan. 15 minit selepas akhir pencampuran bahan permulaan, serbuk aluminium diperkenalkan, yang merupakan agen peniup. Bahan tersebut bertindak balas dengan campuran asas tanpa autoklaf.

Campuran bahan mentah dituangkan ke dalam acuan dan disimpan selama 6 jam, selepas itu blok gas dipotong, yang kemudiannya mesti mendapat ketumpatan lebih dari 18 jam. Setelah menyelesaikan operasi asas, autoklaf dilakukan. Blok konkrit berudara terbentuk dimuat ke dalam ruang tungku tertutup, di mana, pada suhu tinggi, setiap blok dirawat dengan wap air di bawah tekanan hingga 12 kg / cm2.

Produk tanpa autoklaf dikeringkan dalam keadaan semula jadi. Produk autoklaf tidak memerlukan pengeringan, tetapi masih perlu disembuhkan selama sebulan sebelum menyembuhkan.

Tahap penting dalam pengeluaran kedua jenis konkrit berudara adalah menjaga integriti semasa pengangkutan kepada pengguna.Untuk menyelesaikan tugas ini, perlu mengemas produk siap dalam filem pengecutan dan mengangkutnya pada palet kayu.

Apa itu autoklaf konkrit berudara

Sekiranya kita bercakap mengenai konkrit berudara autoklaf, maka ia semestinya melalui proses autoklaf. Autoklaf disebut bekas besar di mana suhu tinggi (160-180 C) dan tekanan wap air tepu dibuat.

Proses autoklaf berlangsung sekitar 12 jam, dan tugasnya adalah dengan cepat menetapkan kekuatan konkrit berudara. Konkrit berat biasa memperoleh 70% kekuatan jenama dalam kira-kira sebulan, tetapi jika suhu meningkat hingga 180 darjah, maka kekuatan akan diperoleh 100 kali lebih cepat.

Ini menyelesaikan beberapa masalah sekaligus: tidak ada penyusutan blok, tidak memerlukan masa untuk kekuatan konkrit berudara. Seterusnya, konkrit berudara dibungkus dalam filem pelindung dan dihantar kepada pelanggan.

Konkrit berudara autoklaf segar sangat lembap, air di dalamnya sekitar 30-40%. Oleh kerana kelembapan, ketumpatannya jauh lebih tinggi daripada yang dinyatakan. Oleh itu, sebelum menyelesaikan kerja, dinding konkrit berudara yang mesti dikeringkan mesti kering sekurang-kurangnya dua musim.

Konkrit berudara autoklaf mempunyai kekuatan yang lebih tinggi daripada konkrit berudara bukan autoklaf.

Dalam terminologi saintifik, konkrit berudara autoklaf disebut tobermorite - batu berliang buatan. Oleh kerana batu adalah mineral, mereka benar-benar mesra alam. Konkrit berudara tidak mengeluarkan bahan berbahaya dan tidak radioaktif.

Teknologi umum untuk pengeluaran konkrit berudara

Bahan mentah yang diperlukan

Untuk menyediakan campuran konkrit berudara, anda memerlukan bahan mentah berikut:

- Gred simen tidak kurang daripada M400;

- Air;

- Quicklime;

- Gipsum;

- Pasir kuarza;

- Serbuk aluminium.

Serbuk aluminium

Serbuk aluminium

Tidak ada salahnya menambahkan pemplastik ke dalam larutan. Tujuan utamanya adalah untuk meningkatkan keplastikan larutan, yang mencegah keretakan produk pada tahap pengeringan dan pengerasan.

Pemplastik

Pemplastik

Bahan tambahan kimia lain juga digunakan. Sebagai peraturan, mereka ditambahkan untuk meningkatkan kualiti produk jadi.

Sebilangan besar bahan mentah dengan bahan tambahan

- Komponen silika dapat dipersembahkan dalam bentuk: pasir, abu dan produk sampingan lain dari industri;

- Jenis pengikat juga boleh berbeza: simen, sanga, kapur, campuran, abu.

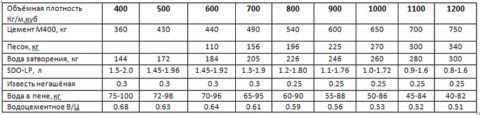

Kandungan perkadaran adalah seperti berikut:

- 50-60% - simen;

- 20-40% - pasir;

- Limau 1-10%;

- Sehingga 1% - air.

Perkadaran bergantung kepada ketumpatan yang dikehendaki

Perkadaran bergantung kepada ketumpatan yang dikehendaki

Langkah utama

Panduan ringkas kelihatan seperti ini:

- Pertama sekali, komponen ditimbang dan dicampurkan mengikut perkadaran yang diperlukan. Semasa membuat dengan tangan anda sendiri, ini dilakukan secara manual, di kilang, biasanya, dalam mod automatik.

- Semua bahan pergi ke pengadun di mana ia dicampurkan.

- Langkah seterusnya akan membentuk. Acuan diisi kira-kira 1/3, kerana semasa pembentukan liang campuran boleh mengalir keluar.

- Kemudian, setelah selesai proses pembengkakan, beberapa waktu ditunggu hingga pemadatan separa.

- Seterusnya, satu lapisan dipotong atau dilucutkan, jika bentuknya digunakan dengan ukuran standard siap pakai.

- Langkah terakhir adalah autoklaf atau menghantar blok untuk pengeringan menggunakan kaedah pengeluaran bukan autoklaf.

Potensi risiko

Pembukaan kedai pengeluaran blok gas adalah perniagaan yang berkaitan dengan beberapa risiko, yang bagaimanapun, tidak akan begitu besar jika anda pada mulanya memikirkan strategi pengembangan dengan terperinci. Faktor risiko yang paling mungkin termasuk yang berikut:

- Kenaikan harga utiliti dan, sebagai akibatnya, kenaikan kos pengeluaran.

- Kejatuhan penjualan disebabkan oleh penurunan permintaan bagi blok konkrit berudara kerana keadaan ekonomi yang tidak stabil di sektor pembinaan di rantau ini.

- Kemunculan bahan binaan baru di pasaran, yang dari segi sifat dan harganya melebihi blok konkrit berudara "klasik".

- Peningkatan tahap persaingan di sektor pembinaan di rantau ini, yang dapat menyebabkan pemaksaan harga paksa untuk produk kilang pengeluaran blok konkrit berudara.

Akhir sekali, saya ingin menyatakan bahawa dengan adanya saluran penjualan dan pembekalan bahan mentah yang stabil, ancaman dari sebarang situasi "darurat" di atas dapat diturunkan tanpa akibat negatif yang serius bagi pembangunan perniagaan.

Komponen untuk membuat campuran

Untuk membuat bongkah konkrit berudara dengan tangan anda sendiri, anda perlu menyediakan bahan berikut:

Jadual ukuran blok konkrit berudara.

- Untuk setiap meter padu konkrit berudara siap (di pintu keluar), diperlukan lebih kurang 250-300 liter air. Ini mestilah air minuman bersih. Lebih baik mengambilnya dari lapisan permukaan dari sumber yang bersih.

- Kira-kira 260-320 kg simen diperlukan per meter padu konkrit berudara siap. Untuk pengeluaran sendiri, gred M500D0, M400D0 digunakan.

- Pasir kuari, sungai, dibersihkan. Kuantiti per meter padu campuran siap ialah 250-350 kg. Sebaiknya ambil yang kecil, saiz zarahnya hingga 2 mm. Kandungan cawangan, serpihan, tanah liat tidak dibenarkan.

- Bahan tambahan khas untuk konkrit berudara. Jumlahnya adalah 1-3 kg untuk setiap meter padu campuran siap.

- Ejen peniup, iaitu serbuk aluminium. Cukup 0,5-0,7 kg untuk setiap meter padu konkrit siap. Serbuk diperlukan supaya tindak balas yang diperlukan untuk pembentukan gas bermula dalam campuran. Semasa mencampurkan, gas mula berkembang, gelembung dan sel terbentuk di dalam konkrit, yang memberikan komposisi kualiti yang diperlukannya.

- Pelincir untuk bekas dalam jumlah 0.3-0.5 kg per meter padu Sebelum mula mengisi dengan emulsi, acuan dilincirkan dengan teliti. Minyak sisa tidak boleh digunakan kerana mengandungi sejumlah besar jelaga.

Membuat konkrit berudara dengan tangan anda sendiri tidak begitu sukar, tetapi sangat penting untuk mengikuti semua peringkat pengeluaran dengan tepat, untuk memilih bahan-bahan untuk campuran masa depan dengan kadar yang betul. Senarai peralatan:

Senarai peralatan:

- Borang untuk mencurahkan blok konkrit berudara masa depan, yang mungkin mempunyai ukuran yang berbeza. Sebaiknya beli bekas siap.

- Tali, yang diperlukan untuk mengeluarkan lebihan campuran dari permukaan bentuk.

- Pengadun konkrit yang akan digunakan untuk mencampurkan campuran.

Keperluan bahan

Jadual perbandingan ciri konkrit berudara dan konkrit busa.

Anda tidak akan berjaya membuat sejumlah besar bahan binaan sendiri, tetapi ia cukup untuk pembinaan rumah kecil. Berat satu blok ukuran standard boleh kira-kira 650 kg. Oleh itu, kehadiran beberapa orang adalah mustahak, bukan hanya untuk meletakkan dinding, tetapi juga untuk mengisi borang, mengeluarkan blok konkrit berudara dari bekas. Apabila semua syarat dipenuhi, blok konkrit berudara akan tahan lama dan berkualiti tinggi, harganya akan lebih rendah daripada ketika membeli bahan siap pakai.

Anda boleh menggunakan pemasangan khas yang mencampurkan konkrit berudara dalam mod automatik. Mereka boleh disewa, tetapi di sisi lain, peralatan menggunakan bahan-bahannya sendiri, mencampur konkrit dengan kualiti yang diperlukan. Kos sewaan akan dibenarkan.

Bahagian konkrit berudara boleh berbeza, tetapi lebih baik mematuhi formula berikut (untuk konkrit berudara D-600):

- Portland simen PC500 D0 - 65%;

- pasir halus - 30%;

- dolomit - 5%;

- W / T - hingga 0.48.

Tepung kapur, i.e.

dolomite, boleh mengandungi hingga 10% konkrit berudara, tetapi penting untuk menentukan warna blok apa yang diperlukan. Dengan jumlah kapur yang lebih besar, warna blok konkrit berudara akan lebih ringan

Sebilangan besar serbuk juga tidak diperlukan, ia bertindak sebagai pemangkin reaksi gas.

Ciri-ciri teknologi pengeluaran konkrit berudara

Proses pembuatan sebelum autoklaf terdiri daripada langkah-langkah berikut:

- Penyediaan dan dos semua komponen, kecuali penjana gas, dan pencampurannya secara menyeluruh dalam pengadun selama 5 minit.

- Suntikan serbuk aluminium dan pencampuran akhir - 1 min.

- Tuangkan campuran cecair yang dihasilkan ke dalam bentuk yang telah disediakan: dari 1/3 hingga 2/3 isi padu mereka. Tidak lebih daripada 20 minit diperuntukkan untuk peringkat ini.

- Pendedahan dalam acuan: dari 2 hingga 4 jam sebelum akhir proses gas.

- Mengeluarkan borang, memotong lebihan dengan alat pemotong tali, jika peralatan yang sesuai tersedia - membuat lubang alur.

Langkah selanjutnya bergantung pada kemungkinan autoklaf. Apabila dihasilkan di rumah (atau berdekatan dengannya), blok hanya disimpan di palet sekurang-kurangnya dua hari pada suhu persekitaran +20 ° C, kemudian 21-28 hari lagi pada kelembapan normal. Selepas sebulan, produk seperti itu siap digunakan, lebih rendah kekuatannya berbanding dengan kilang, ia sangat sesuai sebagai penebat atau untuk mengisi ruang di antara bingkai tegar. Prestasi mereka secara langsung bergantung pada aktiviti dan bahagian pengikat.

Bahan utama untuk pembuatan blok struktur adalah konkrit berudara autoklaf. Dalam kes ini, tempat memotong diletakkan di ruang khas dan dirawat dengan wap panas di bawah tekanan tinggi. Parameter anggaran persekitaran di dalam autoklaf: +200 ° С, sekurang-kurangnya 10 atm, mustahil untuk mencapainya di rumah tanpa peralatan yang sesuai. Dalam proses pemprosesan, dinding sel diperkuat dan pembentukan gas berjaya diselesaikan, sebagai hasilnya, blok meningkatkan sifat penebat dan kekuatannya. Konkrit berudara autoklaf lebih baik menahan beban kelembapan dan mempunyai ketahanan fros yang lebih tinggi.

Teknologi ini meningkatkan kos unit walaupun membeli peralatan terpakai untuk rawatan haba: selalunya tidak bergerak, memerlukan asas yang boleh dipercayai dan dandang untuk penjanaan wap. Untuk menjimatkan wang, banyak pengusaha pertama kali melancarkan barisan untuk pengeluaran blok gas bukan autoklaf, membayangkan pada masa depan pemasangan autoklaf. Anda boleh melakukannya tanpa tahap ini semasa mencetak produk yang bertujuan untuk penebat haba.

Rintangan dan ketahanan fros

Rintangan dan ketahanan fros Rupa dan geometri produk

Rupa dan geometri produk Keperluan peralatan dan kerumitan pembuatan

Keperluan peralatan dan kerumitan pembuatan Kerapuhan

Kerapuhan Harga

Harga Pengecutan

Pengecutan