Ciri Operasi

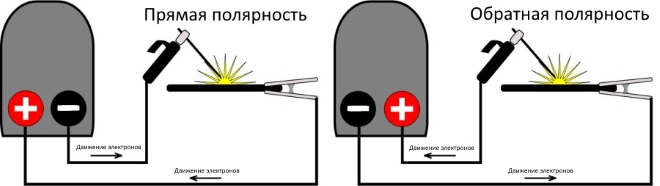

Dia, seperti yang telah disebutkan, digunakan untuk mengimpal logam dengan kekutuban langsung.

Kutuban langsung bermaksud bahawa hubungan positif mesin kimpalan disambungkan ke benda kerja itu sendiri dengan kabel pembumian, dan hubungan negatif ke elektrod melalui kabel kimpalan.

Dalam tetapan mesin kimpalan, kadar suapan minimum dan voltan operasi ditetapkan. Contohnya, dengan menggunakan diameter 1.2 mm, kadar umpan optimum ialah 2 meter per minit dan voltan akan 14 V.

Adalah biasa baginya untuk membentuk lapisan slag tebal pada pengelasan yang dibuat. Sekiranya jahitan dirancang untuk melakukan multi-pass, maka slag ini mesti dikeluarkan dengan berhati-hati dengan berus logam dan tukul.

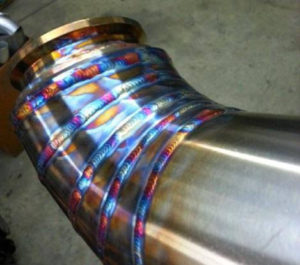

Secara umum, menurut ulasan, jahitan, hampir selalu, agak kasar, mempunyai skala dan nodul yang besar. Sekiranya tindakan tukang las yang ceroboh dan terburu-buru, kemungkinan kekurangan penetrasi. Ini hampir tidak dapat dielakkan semasa bekerja dengan busur elektrik sekejap-sekejap.

Secara umum, menurut ulasan, jahitan, hampir selalu, agak kasar, mempunyai skala dan nodul yang besar. Sekiranya tindakan tukang las yang ceroboh dan terburu-buru, kemungkinan kekurangan penetrasi. Ini hampir tidak dapat dielakkan semasa bekerja dengan busur elektrik sekejap-sekejap.

Kekhususan

Pengelasan dengan peranti semiautomatik tanpa gas membolehkan anda mencapai tahap lebur permukaan logam yang diperlukan, sedangkan diameter dawai adalah dari 0,8 hingga 2 mm. Oleh kerana komposisi khas fluks, kimpalan separa automatik memungkinkan untuk melakukan jahitan berkualiti tinggi dan tahan lama ketika bergabung dengan benda kerja logam dengan ketebalan apa pun, yang menunjukkan kecekapan tinggi kaedah kimpalan.

Proses pengelasan bahagian logam tanpa menggunakan medium gas pelindung mempunyai beberapa kelebihan berbanding teknologi lain:

- tidak perlu membeli dan mengisi semula silinder mahal dengan campuran gas;

- tidak perlu menggerakkan silinder gas berat semasa bekerja;

- fluks kimpalan boleh dipilih mengikut diameter dan komposisi serbuk pengisiannya, yang sesuai untuk mengimpal pelbagai jenis logam;

- Semasa proses pengelasan, adalah mungkin untuk mengawal pembentukan jahitan pantat melalui kaca pelindung.

Kawat dengan fluks yang diletakkan di dalamnya adalah pengganti peralatan gas yang serba boleh dan menjimatkan kos. Menurut strukturnya, wayar terdiri daripada tiub berongga yang terbuat dari bahan keluli, di dalam tiub seperti itu terdapat fluks dalam bentuk serbuk. Secara luaran, serbuk seperti lapisan seperti yang digunakan dalam pembuatan elektrod kimpalan konvensional. Semasa pelaksanaan kerja, alat kimpalan separa automatik menyediakan persekitaran suhu tinggi di mana fluks mencair tanpa sisa. Di kolam pengelasan yang dihasilkan, logam cair terbentuk, dilindungi oleh gas yang terbentuk semasa pembakaran bahan tambahan. Gas ini melindungi sendi jahitan daripada terkena oksigen, yang memastikan kekuatan dan kebolehpercayaan sendi.

Penggunaan kaedah kimpalan tanpa gas menggunakan alat semiautomatik, dibandingkan dengan jenis kimpalan konvensional yang dilakukan dalam medium gas aktif atau lengai, yang dibekalkan semasa operasi dari silinder, mempunyai kelebihan dan kekurangannya.

Antara kelebihannya adalah seperti berikut:

- mesin kimpalan semiautomatik bersaiz ringkas dan ringan, anda tidak perlu membeli selang dan silinder gas dengan pengurang untuk melakukan pengelasan;

- kekompakan peralatan membolehkannya digunakan di kawasan yang tidak dapat diakses - anda boleh bekerja dengannya pada ketinggian, serta di koridor atau bilik yang sempit;

- menjimatkan masa untuk menyediakan peralatan untuk beroperasi dengan ketara;

- proses kimpalan dijalankan dengan cepat dan tepat;

- kimpalan dibentuk di bawah kawalan visual, dilakukan melalui pelindung;

- suhu dan kuasa arka elektrik boleh dipilih bergantung pada jenis logam yang dikimpal;

- wayar boleh dipilih dengan pelbagai jenis pengisi.

Kelemahan pengelasan separa automatik merangkumi perkara berikut:

- kos wayar dengan fluks cukup tinggi;

- wayar kimpalan mempunyai tahap kerapuhan tertentu, jadi ia memerlukan pengendalian yang teliti semasa operasi;

- sesuai dengan komposisi serbuk fluks pada alat kimpalan semiautomatik, perlu memilih cara operasi yang diingini dengan betul, yang menyebabkan kesulitan bagi pemula;

- semasa menggunakan fluks kimpalan, terak terbentuk semasa pembentukan jahitan, yang harus dibersihkan;

- peranti semiautomatik mempunyai keupayaan untuk mengubah kekutuban sambungan, bagaimana menggunakannya dan untuk tujuan apa - ia sering menimbulkan keraguan di kalangan pengimpal yang tidak berpengalaman.

Kos kerja sedemikian minimum, yang sangat penting jika anda perlu mengimpal kawasan kecil

Jenis wayar utama

Bergantung pada kaedah penggunaan dan metode perlindungan terhadap pengaruh luaran, kawat untuk pengelasan berpori fluks dapat dilindungi gas dan terlindung diri.

Pandangan perlindungan gas

Kawat terlindung gas digunakan ketika kimpalan dilakukan dengan menggunakan alat separa automatik dan automatik untuk keluli rendah dan baja karbon.

Proses ini melibatkan karbon dioksida atau campurannya dengan argon. Gas berasal dari luar. Serbuk pengisi boleh dipilih untuk meningkatkan parameter kimpalan. Contohnya, anda boleh meningkatkan kelajuan pengelasan menegak atau mengikat dengan kuat keluli yang sukar dikimpal.

Teknologi ini digunakan apabila perlu membuat pertindihan, ketika bekerja pada sendi dan di sudut struktur, baik untuk mesin automatik dan untuk mesin separa automatik. Teknologi ini memberikan penyemburan yang konsisten, pengurangan percikan, dan ketahanan terhadap pembentukan liang dan terak.

Bahan, yang digunakan dalam proses pengelasan, memiliki tingkat pemendapan yang tinggi, memiliki tahap asap yang rendah dan memungkinkan jahitan berkualiti tinggi.

Rupa pertahanan diri

Kawat cor fluks pelindung diri dibuat dalam bentuk elektrod "terbalik" khas (seolah-olah dipusingkan ke dalam). Penggunaan pengelasan jenis ini membolehkan kerja dalam pelbagai keadaan suhu (walaupun melampau), dengan tiupan angin yang kuat, dan seumpamanya.

Komponen utama inti adalah pelbagai bahan tambahan (pengoksidaan, pembentuk slag dan pelindung), yang membolehkan pengelasan tanpa menggunakan gas.

Kawat kimpalan terlindung diri mempunyai sejumlah ciri positif, antaranya adalah:

- keupayaan untuk menjalankan kerja kimpalan dalam pelbagai kedudukan;

- kerana keterbukaan busur, mungkin untuk menggerakkan logam kimpalan dengan berhati-hati;

- sejenis lapisan dawai khas memastikan ketahanannya terhadap tekanan yang diberikan oleh penggelek;

- kerana kawalan komposisi kimia, menjadi mungkin untuk mendapatkan komposisi sanga yang sangat spesifik.

Dalam keadaan pemasangan, pengelasan serbuk mekanik menjadi lebih biasa. Walaupun banyak orang mengadu tentang kos bahan habis yang tinggi, kecekapan pengelasan cored flux jauh lebih tinggi, pilih saja wayar jenama yang betul.

Ciri pengeluaran

Pengeluaran wayar berlaku dalam beberapa peringkat dalam satu pemasangan.

- Membersihkan jalur dari kotoran, minyak, kerak dan kelembapan pada awal mesin.

- Ubah bentuk longitudinal paip sedikit untuk membentuk separa bulatan.

- Mengisi jalur dengan serbuk.

- Sambungan hujung, pembentukan tiub dengan fluks.

- Penentukuran sambungan dan profil itu sendiri. Pembentukan keratan rentas bulat yang betul.

Dalam pengeluaran kimpalan moden, jalur kimpalan yang paling banyak digunakan diperbuat daripada keluli berkarbon rendah.

Semasa pembuatan, wayar tidak berlabuh dan digulung ke panjang jalur. Harus ada satu kepingan padat pada kili.

Untuk mengeluarkan kelembapan dan minyak dari permukaan PP dan PS, gegelung harus diletakkan di dalam ketuhar sebelum memasangnya pada peranti. Kekalkan selama 2 jam pada suhu 230 - 250⁰.

Ciri penggunaan

Penggunaan alat semiautomatik semasa pengelasan menyumbang kepada penggunaan jahitan yang cepat, kerana jenis produk serbuk diberi makan tanpa gangguan. Oleh kerana selang gas mungkin tidak selalu tersedia untuk bekerja, kaedah ini membolehkan anda mengimpal logam di persekitaran gas pelindung

Secara praktikal, setiap orang akan dapat memasak dengan betul tanpa gas, sementara perhatian khusus harus diberikan kepada permukaan dan pengaturan. Semasa pengelasan mekanik, sangat penting untuk mengambil kira parameter semasa, kekutuban, serta teknik pelaksanaan yang betul

Terdapat nuansa dalam bekerja dengan peranti logam ini, yang tidak boleh dilupakan oleh tuannya. Untuk berjaya memimpin busur dan membentuk jahitan, perlu menyiapkan permukaan yang rata. Semasa bekerja dengan peranti semiautomatik, ini dapat dicapai dengan menukar kenalan di bahagian dalam unit.

Titik penting dalam kerja adalah pemasangan penggelek yang sesuai sepenuhnya dengan diameter wayar yang digunakan. Di sisi roller terdapat maklumat mengenai julat diameter. Roller dengan jenis yang bergerak tidak boleh diketatkan dengan ketat, kerana wayar dicirikan oleh struktur berongga, dan kejadian ini boleh menyebabkan ubah bentuknya atau terjadinya penyumbatan pada saluran kabel.

Agar wayar ditarik tanpa halangan, anda perlu melepaskan hujung yang terletak di outlet elemen penjepit. Penggulungannya dilakukan setelah elemen habis digunakan dari hujung saluran ini. Diameter hujungnya juga harus dipadankan dengan ukuran wayar, kerana lubang besar dapat menyukarkan penguasaan busur. Tidak ada gas yang digunakan selama prosedur ini, jadi tidak perlu memasang muncung. Agar semburan tidak melekat pada ujungnya, ia harus disembur dengan produk yang direka khas untuk ini.

Oleh kerana atribut serbuk kimpalan tidak mempunyai kekuatan dan kekakuan mekanikal, para pakar mengesyorkan menggunakan mekanisme khas, yang memastikan kesinambungan pemberian makan secara automatik elemen.

Dalam proses pengelasan, terdapat pembentukan sanga yang intensif, ia mesti segera dihilangkan dengan berus logam. Jika tidak, terak boleh masuk ke kawasan kerja, yang akan menyebabkan pembentukan kecacatan dan penurunan kekuatan mekanikal.

Flux-cored wire boleh dibuat sepenuhnya dari logam atau diisi fluks, sehingga dapat memenuhi tugas-tugas gas. Menggunakan atribut pengelasan ini boleh menghasilkan kualiti pengelasan yang lebih rendah daripada biasa, tetapi dalam beberapa kes tidak mungkin dilakukan tanpa bahan tambahan serbuk.

Pengangkutan silinder gas tidak selalu sesuai, jadi juruteknik boleh menggunakan wayar berpori fluks, misalnya, pada ketinggian atau di tempat yang tidak selesa. Seperti yang ditunjukkan oleh latihan, untuk kegunaan rumah dengan sedikit kerja, pilihan pengelasan ini mahal. Tetapi dalam pengeluaran, ketika menggunakan tiub serbuk, pengelasan yang cepat dan berkualiti tinggi dapat dilakukan walaupun oleh pakar yang tidak berpengalaman. Juga diperhatikan bahawa pengelasan seperti itu dapat membuahkan hasil ketika menggunakan jahitan panjang, jika tidak, banyak sampah diperoleh.

Kimpalan dawai berflux dijelaskan dalam video berikut.

Jenis dan tanda wayar untuk kimpalan

Piawaian RF menerangkan kira-kira 80 gred wayar yang dikimpal. Namun, dalam praktiknya, tidak lebih dari selusin digunakan secara meluas.

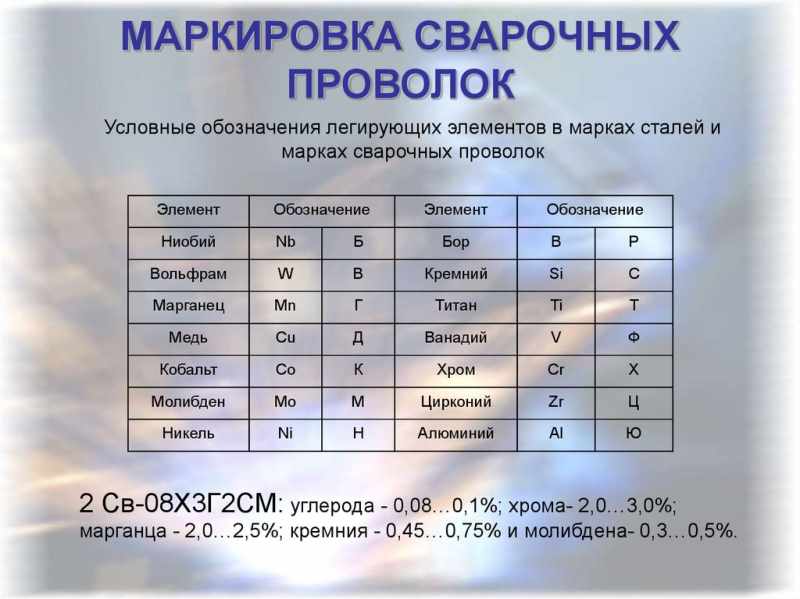

Penanda wayar kimpalan

Jenama yang tinggal adalah bahan yang sangat khusus untuk aplikasi khas dan agak jarang berlaku, seperti:

- pembuatan reaktor nuklear, dalaman dan komponen tenaga nuklear;

- industri aeroangkasa;

- pembinaan kapal khas, termasuk kapal selam dan tempahan kapal selam;

- peralatan untuk pengekstrakan, pengangkutan dan pemprosesan minyak dan gas;

- cengkerang dan peralatan untuk reaktor kimia;

- industri berteknologi tinggi yang lain.

Penunjukan wayar terdiri daripada beberapa kumpulan nombor dan simbol:

- diameter dalam milimeter;

- destinasi:

- sebenarnya untuk pengelasan "Sv";

- untuk permukaan - "Np".

- kandungan karbon dalam seperseratus peratus;

Simbol unsur paduan

- kandungan aditif paduan dalam peratus, jika kandungannya kurang dari 1%, maka tidak ditunjukkan:

X-krom.

N-nikel.

- M adalah molibdenum.

- C adalah silikon.

- N - nikel.

- X adalah krom.

- C - zirkonium.

- G - mangan.

- A ialah nitrogen.

- B - tungsten.

- T ialah titanium.

- Yu - aluminium.

- F - vanadium.

- B - niobium.

- D - kuprum.

- C adalah silikon.

- Keperluan untuk ketulenan bahan.

- A - diperhalusi.

- AA - ketulenan tinggi.

- Kaedah peleburan.

- VI - aruhan vakum.

- VD - arka vakum.

- Untuk pengeluaran elektrod - huruf E.

- Berlapis tembaga - huruf O.

- Pautan ke GOST.

Jadi, sebagai contoh, dari sebutan anda dapat mengetahui bahawa jenama Sv-08G2S mengandungi 0,08% karbon, 2% mangan dan silikon kurang dari 1%. Kawat pengisi ini sesuai untuk pengelasan gas dari keluli aloi.

Menandai jenama Sv-08G2S

Pengilang wayar kimpalan terkemuka di dunia ESAB, Autrod dan lain-lain menggunakan sistem penamaan mereka sendiri yang mematuhi standard Amerika atau Eropah. Peniaga syarikat-syarikat ini selalu menyediakan jadual korespondensi jenama mereka dengan jenama yang ditetapkan oleh GOST.

Apa yang diperlukan untuk pengelasan

- Sumber kuasa (peranti semiautomatik);

- wayar kimpalan;

- gas pelindung.

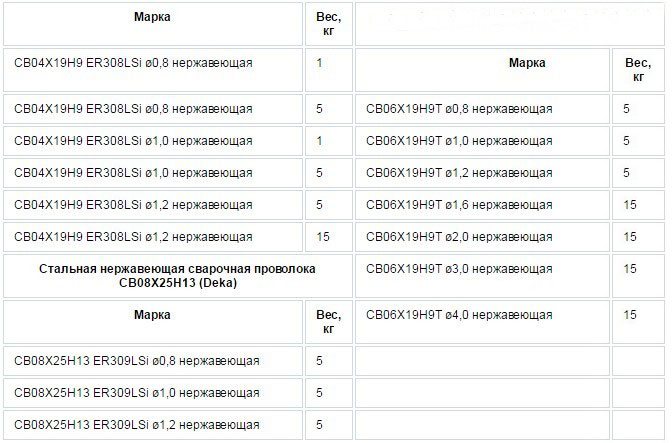

Kawat kimpalan mestilah sama dengan logam yang dikimpal. Dalam kes kami, pilih keluli tahan karat untuk peranti separa automatik.

Keluli tahan karat dawai kimpalan untuk peranti semiautomatik

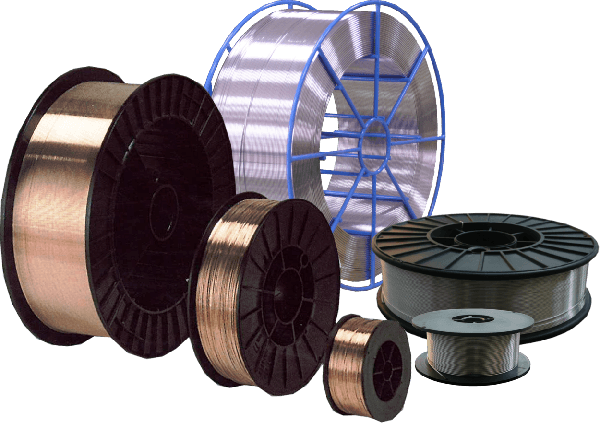

Terdapat wayar pengeluar Rusia dan asing di pasaran, yang terbahagi kepada wayar fluks dan kawat padat. Diameter dari 0.13 hingga 6.0 mm. Di rumah, diameter 0,6 dan 0,8 mm digunakan, dan pengeluaran lebih dari 1,0 mm.

- Kawat padat digunakan untuk sambungan busur terlindung gas dan terendam. Kaedah ini menghilangkan kemasukan udara ke zon kimpalan, dengan itu meningkatkan kualiti kimpalan.

- Kawat keluli tahan karat dengan corak fluks (pelindung diri) - tiub berdinding nipis yang dipenuhi dengan fluks dan gas. Campuran komponen membolehkan produk pengelasan tanpa gas pelindung (karbon dioksida dan argon).

Kawat keluli tahan karat separa automatik, dihasilkan dengan rawatan haba atau sejuk. Dan ia dibahagikan kepada teroksidasi (T) dan cahaya (putih, TC).

Kawat tahan karat boleh didapati dalam 2 kelas ketepatan:

- peningkatan ketepatan (P);

- ketepatan normal.

Kawat digunakan dengan peningkatan ketepatan untuk meningkatkan kualiti jahitan.

Mengikut komposisi kimianya, keluli tahan karat dibahagikan kepada gred yang berbeza dan wayar juga mempunyai tanda yang berbeza. Jadual (di bawah) akan mengenali anda dengan jenama, diameter dan berat wayar tahan karat:

Kos wayar tahan karat untuk peranti semiautomatik

Harganya berbeza-beza bergantung pada pengeluar dan wilayah tempat kediaman pembeli.

Petunjuk purata:

- ER 308 LSI 0.8mm 1kg - 825 rubel;

- ER 308 LSI 0.8mm 5kg - 4237 rubel.

Video:

Pemilihan gas

Tidak mustahil untuk memasak dengan alat semiautomatik tanpa gas, kecuali ketika menggunakan wayar berpori fluks. Kimpalan keluli tahan karat dengan alat semiautomatik dapat dilakukan di persekitaran karbon dioksida atau campuran karbon dioksida dan argon.

Karbon dioksida adalah gas yang berpatutan dan murah untuk bergabung dengan keluli tahan karat. Apabila digunakan dengan bersih, tukang las dihadapkan dengan spatter logam yang berlebihan dan manik kimpalan gnarled.

Peratusan karbon dioksida ke argon dapat diselaraskan menggunakan dua silinder yang berasingan.Sambungkan output dari dua kotak gear menggunakan tee yang diambil dari pengelap cermin depan kereta yang dihasilkan dalam negeri. Perincian reka bentuk yang serupa dalam video:

Itu sahaja, anda hanya perlu menyambungkan gas pelindung dan wayar terpilih ke peranti. Perlu diketahui: hujung konduktif mestilah diameter yang sama dengan wayar.

Video: cara menyediakan peranti semiautomatik untuk bekerja (untuk pemula).

Cara mengimpal keluli tahan karat dalam karbon dioksida

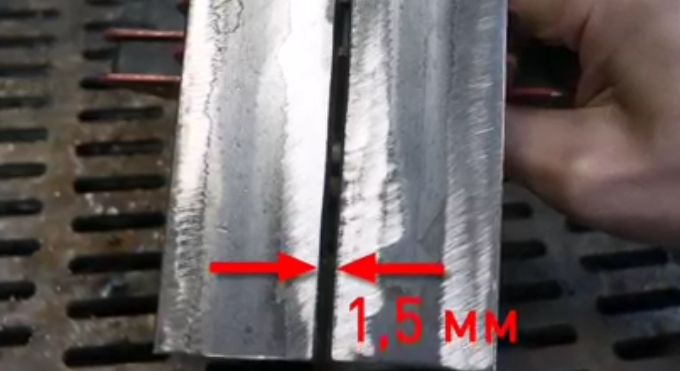

Setelah berpusing, gabungkan bahagian menggunakan penjepit tang, meninggalkan jurang antara produk (sekurang-kurangnya 1.5 mm).

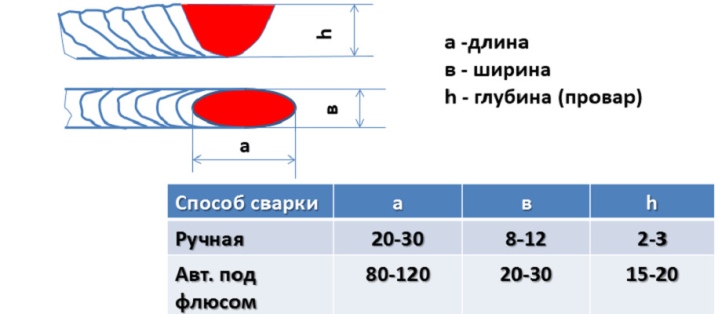

Jurang harus sepanjang keseluruhan benda kerja, ia membolehkan logam direbus hingga setebal penuh. Sambungkan jisim dan tetapkan tetapan anda pada peranti semiautomatik, bergantung pada reka bentuk peranti anda dan ketebalan logam.

Peranti semiautomatik sederhana di panel depan mempunyai 2 penyesuaian:

- voltan kimpalan;

- kelajuan umpan wayar.

Tetapan induktansi mengubah kekerasan busur, kedalaman penembusan dan bentuk manik:

- Dengan aruhan rendah: busur sejuk - kita mendapat manik nipis dengan penembusan yang mendalam;

- Dengan aruhan tinggi: manik lebar - busur panas dengan penembusan cetek.

Memegang obor dengan kemiringan 20-60 darjah (jarak dari muncung ke kolam las adalah 10-20 mm), buatlah sambungan keluli tahan karat dengan tali pendek. Kami menarik pemicu - melepaskannya, menekannya dan melepaskannya, begitu sahaja, perlahan-lahan, bahagian tepi dipenuhi dengan logam. Anda boleh memasak kedua-duanya dengan sudut belakang (ke arah anda sendiri) dan dengan sudut ke depan (jauh dari anda).

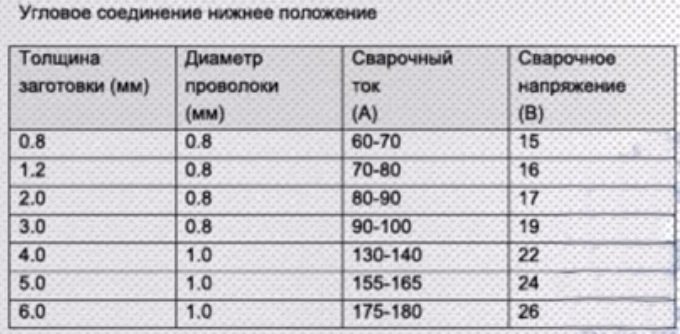

Jadual (di bawah) akan membantu anda menentukan tetapan untuk peranti semiautomatik:

Apabila pengelasan bertindih, chamfers tidak perlu dipotong, cukup untuk membersihkan permukaan, meletakkan bahagian di atas satu sama lain dan membuat sambungan.

Semasa mengimpal, gigit manik kimpalan di hujung wayar sebelum membuat kimpalan baru.

Dalam proses menggabungkan keluli tahan karat dengan peranti semiautomatik dalam persekitaran karbon dioksida, ubah kelajuan umpan wayar, dengan manipulasi sedemikian, anda akan mencapai jahitan berkualiti tinggi.

Video:

P.S. Setelah membaca artikel, menonton jadual dan video (untuk pemula), anda akan menguasai teknologi automatik penyambungan keluli tahan karat - dengan cepat. Semoga berjaya!

Kimpalan dengan wayar berlapis fluks tanpa gas

Sebelum memulakan proses pengelasan, anda perlu menetapkan nilai semasa yang disarankan pada mesin. Seterusnya, anda perlu memeriksa keadaan selubung makan (untuk dipakai) dan tidak adanya anjakan pengumpan. Penggulung suapan juga perlu dikalibrasi - mereka tidak boleh menekan terlalu keras untuk mengelakkan ubah bentuk dan suapan yang tidak rata.

Bahagian yang hendak disambungkan mesti dibersihkan dari filem oksida dan, dengan ketebalan lebih dari 4-5 mm, serong mesti dibentuk. Selepas berlakunya busur elektrik, ia dipimpin dari bawah ke bahagian atas bahagian (jika terletak secara menegak). Pemegang obor mesti dipegang pada sudut ke permukaan yang akan dikimpal - ini menstabilkan kolam kimpalan, melindungi dari penyebaran logam pramatang daripadanya.

Bahagian yang hendak disambungkan mesti dibersihkan dari filem oksida dan, dengan ketebalan lebih dari 4-5 mm, serong mesti dibentuk. Selepas berlakunya busur elektrik, ia dipimpin dari bawah ke bahagian atas bahagian (jika terletak secara menegak). Pemegang obor mesti dipegang pada sudut ke permukaan yang akan dikimpal - ini menstabilkan kolam kimpalan, melindungi dari penyebaran logam pramatang daripadanya.

Dianjurkan untuk memastikan kelajuan penarikan jahitan sekitar 15-20 mm sesaat. Semasa membentuk jahitan dalam beberapa pas, anda perlu menunggu lapisan sejuk dan membersihkan permukaannya dari kerak terak - jika tidak, jahitan kedua dan seterusnya akan menjadi berkualiti rendah kerana kekotoran.

Wayar yang diaktifkan

Bahan kimpalan yang digunakan ini serupa dalam komposisi dengan kawat cor flux, tetapi bahan tambahan khas telah ditambahkan padanya, yang mengoptimumkan parameter di kawasan kolam kimpalan dan mencegah pemusnahan logam semasa dan selepas kimpalan. Secara struktural, wayar yang diaktifkan mempunyai struktur yang berbeza daripada wayar berpori fluks. Peratusan bahan tambahan jauh lebih rendah dan tidak melebihi 6-8% daripada jumlah berat badan. Dalam kes ini, bahan tambahan tidak dituangkan ke dalam rongga, tetapi tertanam di badan wayar dalam bentuk saluran nipis, dan bahan tersebut menggabungkan kelebihan dawai padat dan kawat berpori fluks. Oleh kerana sebilangan kecil aditif, pengelasan dengan wayar seperti itu hanya dapat dilakukan dalam suasana gas lengai.

Bahan tambahan adalah sebatian logam ringan dan komponen pembentuk terak yang mudah terionisasi yang memperbaiki keadaan dengan kestabilan parameter kerja kolam kimpalan. Mereka meningkatkan kestabilan arka.

Kelebihan wayar diaktifkan berikut dapat dirumuskan:

- Pelbagai peralatan yang serasi. Kawat, tidak seperti wayar berpori fluks, membolehkan selekoh dan tidak memerlukan alat makan khas.

- Jahitan berkualiti tinggi kerana ketegangan permukaan bahan kerja yang lebih rendah dan ketepuan hidrogen yang rendah.

- Mengurangkan penggunaan arus dengan melindungi kawasan las dari kehilangan haba yang berlebihan.

Kawat kimpalan

Kelemahan utama wayar yang diaktifkan adalah keperluan menggunakan gas. Ini meningkatkan kerumitan dan kos operasi.

Teknologi

Dengan mesin kimpalan separa automatik, anda boleh memasak keluli tahan karat, logam bukan ferus, keluli, aluminium secara bebas. Untuk menyambung kosong logam bukan besi, anda perlu memilih wayar yang betul untuk kimpalan. Sebagai contoh, fluks yang mengandungi magnesium, mangan dan aluminium boleh digunakan untuk mengimpal bahagian aluminium. Kawat ini memungkinkan untuk menyambungkan kepingan logam nipis atau tebal

Bagi pengimpal pemula, penting untuk memerhatikan semua peringkat penyediaan dan teknologi proses kimpalan

Pakai pakaian pelindung dan topi keledar sebelum memulakan kimpalan. Kerja dapat dilakukan dengan syarat tidak ada benda mudah terbakar dalam radius 10 m. Orang yang tidak dibenarkan tanpa peralatan pelindung tidak dibenarkan masuk ke kawasan kerja.

Persiapan

Kaedah kimpalan dengan peranti separa automatik tanpa peralatan gas berbeza dengan kaedah kimpalan biasa kerana ia mempunyai kekutuban yang berbeza: terminal dengan tanda "tambah" dilekatkan pada benda kerja, sementara "tolak" akan disambungkan ke elektrod. Kekutuban ini dijelaskan oleh fakta bahawa dengan pertolongannya dapat mencapai keadaan suhu setinggi mungkin, yang diperlukan untuk mencairkan fluks serbuk.

Tahap penting lain dari kerja persiapan adalah rawatan awal menyeluruh permukaan benda kerja yang saling berkaitan.

Untuk menyediakan peralatan kimpalan separa automatik, anda perlu melakukan perkara berikut:

- pilih penunjuk kekuatan semasa yang ditetapkan untuk bekerja, mengikut seberapa tebal logam yang perlu disambungkan;

- pilih mod optimum kelajuan suapan wayar kimpalan agar tidak rosak akibat ketegangan semasa kimpalan;

- pindahkan peranti ke kekutuban langsung arus;

- tatal wayar ke hadapan, buka penutup pada corong suapan fluks, tekan butang mula dan aktifkan elektrod;

- menjalankan ujian kimpalan dan, jika perlu, betulkan parameter mesin.

Setelah penyesuaian peranti semiautomatik selesai, wayar secara bebas akan masuk ke kawasan kimpalan, dan busur kimpalan stabil, anda boleh mula membentuk jahitan penyambung.

Pakar yang berpengalaman mengesyorkan menetapkan penggelek tekanan mesin mengikut ketebalan wayar. Sekiranya keadaan ini dipenuhi, wayar fluks akan bergerak bebas melalui saluran paip tanpa risiko tersekat di saluran suapan atau pecah.

Proses

Semasa operasi mesin kimpalan semiautomatik tanpa penggunaan gas belon, fluks menghasilkan awan gas pelindung semasa pembakaran. Wap seperti itu cenderung naik ke atas, jadi tukang las mesti menyediakan sistem pembuangan atau menyediakan pengudaraan bilik yang baik.

Setelah mesin kimpalan semiautomatik dibawa ke dalam kesediaan operasi, pergerakan elektrod mesti dilakukan di sepanjang jahitan penghubung yang terbentuk. Sekiranya kepingan logam tebal digabungkan, maka proses ini dilakukan dalam beberapa lapisan.Lebih-lebih lagi, untuk mengelakkan munculnya retakan di jahitan, anda perlu merebus lapisan pertama pada arus elektrik yang rendah. Jahitan dibentuk dengan mengisi kolam kimpalan dengan logam lebur. Setelah rongga kolam kimpalan diisi sepenuhnya, perlu mematikan umpan wayar, menghentikan mesin kimpalan dan mematikannya dari rangkaian.

Agar kerja dapat dilakukan dengan mudah dan seefisien mungkin, disarankan untuk memulakan proses pengelasan dari bahagian atas bahagian yang akan disambung, secara beransur-ansur turun. Apabila fluks terbakar, tenaga haba dihasilkan dan, naik, memungkinkan untuk sentiasa mengekalkan tahap suhu yang sama yang diperlukan untuk mencairkan logam. Dianjurkan untuk memiringkan pemegang pemegang elektrod sedikit ke atas untuk mengekalkan peleburan logam yang berterusan dan membentuk kolam pengelasan.

Obor mesin kimpalan separa automatik mesti bergerak dengan cepat dan lancar di sepanjang jahitan sendi, sambil berusaha mencegah kemunculan kendur logam lebur. Untuk tujuan ini, wayar mesti sampai ke tepi kolam pengelasan yang paling hadapan.

Cara memasak dengan alat semiautomatik tanpa gas, lihat di bawah.