Hartanah

Untuk membiasakan diri dengan bahan dengan lebih terperinci, anda harus menganalisis ciri khasnya (termasuk fizikal dan kimia). Bagaimanapun, polietilena mempunyai sifat khas yang membezakannya dengan sebatian lain.

Oleh itu, ciri utama bahan tersebut merangkumi:

- sebagai peraturan umum, polietilena telus (ini hanya berlaku untuk sebatian kimia tulen, tanpa kekotoran), semasa proses pencelupan, bahan tersebut dapat memperoleh warna lain (hitam, putih, merah dan banyak lagi);

- bahan itu kukuh dalam struktur;

- proses penghabluran bahan dijalankan pada suhu dari -60 hingga -369 darjah Celsius;

- kekurangan bau;

- penunjuk jisim kecil;

- ketumpatan bahan tidak stabil, ia bergantung kepada bagaimana polietilena diperoleh;

- sebatian kimia mempunyai sifat penyerap kejutan;

- tahap lekatan yang rendah;

- pekali geseran rendah;

- kalis air;

- polietilena menjalani proses pelembutan pada suhu dari +80 hingga +120 darjah Celsius;

- ketahanan terhadap suhu rendah;

- fleksibiliti;

- ciri dielektrik;

- wap dan kalis air;

- inersi biologi;

- kekonduksian terma;

- semasa penguraian, polietilena tidak mengeluarkan bahan yang berbahaya bagi manusia;

- ketahanan terhadap sebatian kimia yang agresif.

Sifat polietilena sebahagian besarnya menentukan bidang penggunaannya.

Polipropilena: sifat kimia, kelebihan, kekurangan

| Nama | Petunjuk |

|

Ketumpatan polipropilena |

0.90-0.92 (g / cm3) |

|

Kekonduksian terma polipropilena |

0,00033 kal / saat (cm × deg) |

|

Jangka hayat polipropilena |

3 tahun |

|

Graviti tentu polipropilena |

0.91 (g / cm3) |

|

Tahap polimerisasi polipropilena |

Bergantung pada berat molekul bahan |

| Berat molekul relatif polipropilena |

(75-300)•103 |

|

Haba polipropilena tentu |

0.40-0.50 (cal / (g ° C)) |

|

Kadar aliran lebur polipropilena |

≤0-15-25 (g / 10 min) |

| Pekali geseran polipropilena |

0.30-0.40 (µ) (untuk logam) |

|

Nilai kalori bersih polipropilena |

43.0 MJ / kg |

|

Haba pembakaran polipropilena |

46.5 MJ / kg |

|

Pekali pengembangan linear polipropilena |

0.15 mm / mK |

|

Pemalar dielektrik polipropilena |

2.2 (pada 106 Hz) |

|

Rintangan fros polipropilena |

tidak lebih rendah daripada -5 (° C) |

Plastik sintetik, selain sifat penebat elektrik yang sangat baik, mempunyai kelebihan seperti:

- kekuatan tinggi;

- keanjalan;

- tahan haus;

- sesak wap (boleh disterilkan panas);

- penyerapan kelembapan rendah;

- tidak beracun;

- ketelusan;

- kemudahan pemprosesan.

Polipropilena mempunyai ketahanan kimia yang tinggi terhadap tindakan larutan garam, alkali, asid, minyak sayuran dan sebatian anorganik lain. Mudah mengkristal, dikitar semula, boleh dicampur dengan pewarna, boleh dikimpal. Produk yang diperbuat daripada plastik polimer tidak mengubah bentuk dan prestasi mereka di bawah pengaruh air panas dan wap.

Kelemahan polipropilena adalah ketahanan fros rendah, kepekaan UV. Pada suhu tinggi, ia dapat membengkak dalam eter, benzena, karbon tetraklorida. Kualiti teknikal plastik diperbaiki dengan memperkenalkan penstabil yang sesuai.

Penting: apabila bersentuhan dengan tembaga, bahan sintetik membentuk serpihan, retak, dan pada suhu rendah kerapuhannya meningkat.Bergantung pada teknologi pengeluaran, polipropilena mempunyai sifat fizikal dan bidang aplikasi yang berbeza.

Ia dibahagikan kepada:

Bergantung pada teknologi pengeluaran, polipropilena mempunyai sifat fizikal dan bidang aplikasi yang berbeza. Ia dibahagikan kepada:

- ataktik;

- sindiotik;

- isotaktik.

Atactic - polipropilena aliran tinggi yang serupa dengan getah. Ia boleh mengambil bentuk cecair atau lilin kerana kelembutan, keplastikan, titik lebur tinggi. Mudah dihidangkan dengan pengubahsuaian, berinteraksi dengan pelbagai bahan kimia. Ia dianggap sebagai produk sampingan (sampah), oleh itu ia sering dibuang. Oleh kerana pengoksidaan, ia mempunyai prospek yang baik dalam pengeluaran bitumen, pelekat, sebatian kalis air, lapisan anti karat. Kira-kira 2% pengeluar kimia moden terlibat dalam pemprosesannya.

Produk yang diperbuat daripada PP ataktik teroksidasi:

- plastik pembinaan untuk lapangan terbang;

- komposisi polimer-mineral;

- pengikat bitumen-polimer;

- pelekat untuk pita pelekat;

- primer anti karat, sebatian kalis air, dempul;

- bahan tambahan pelbagai fungsi untuk minyak diesel, minyak pelincir;

- sebatian untuk sebatian getah.

Syndiotactic adalah wakil polimer dengan daya tahan tinggi terhadap lenturan dan rintangan haus. Digunakan dalam pembuatan produk mainan, pengguna, perubatan. Atas dasar itu, serat diperoleh. Ia memerlukan penambahan penstabil, sensitif terhadap suhu rendah, dan sedikit penyusutan.

Isotactic adalah bahan kristal yang padat dengan sifat mekanik yang sangat baik. Ini digunakan dalam pembuatan produk bangunan, serta untuk bekalan air sejuk atau panas sebagai paip polimer.

Produk siap termoplastik dihasilkan menggunakan beberapa kaedah:

penyemperitan (bekalan pejabat, bahan pembungkusan, gentian, filem, paip);

menghembus keluar (botol kosmetik, termos, tin, tong, tangki);

pemutus (kelengkapan, alat ganti kenderaan, produk isi rumah, perabot plastik);

berbuih (bahan penebat);

rotomolding (tangki septik, halangan jalan raya, taman permainan kanak-kanak).

Apakah sisa LDPE?

Beberapa tan produk plastik dihasilkan setiap tahun. Kami menggunakan barang dan pembungkusan yang diperbuat daripada polimer setiap hari, ini adalah:

- mengemas beg di kedai dan rumah;

- beg berwarna untuk mengumpulkan dan mengitar semula sampah;

- pembungkusan lembut untuk minuman, produk susu yang ditapai;

- bekas isi rumah;

- paip;

- penutup, bahan penebat;

- filem palet atau pengecutan;

- peregangan filem adalah bahan pembungkusan dengan baik yang mudah mengembalikan bentuk asalnya, tahan terhadap kerosakan mekanikal.

Polietilena sisa berketumpatan tinggi dibahagikan kepada tiga kumpulan:

- Dari bahan mentah primer. Polimer telus, tidak mengandungi kekotoran, bertujuan untuk pembungkusan makanan.

- Dikitar semula. Ini adalah filem warna teknikal (kelabu, biru, biru muda) yang digunakan dalam industri, pertanian, dan kawasan lain di mana tidak ada hubungan dengan makanan. Aksesori polietilena, bekas isi rumah.

- Bahan buangan pembinaan adalah filem hitam, paip, bekas plastik.

Dari mana sampah LDPE berasal?

Sifat dan ciri utama

Polyethylene terephthalate, yang sifatnya tidak terhad kepada berat dan keplastikan, mempunyai ciri-ciri berikut:

- tidak terkena air. Salah satu sifat utama polimer, yang memungkinkan untuk merevolusikan pengeluaran bekas makanan untuk minuman, jus dan produk makanan lain;

- bahan tersebut tidak terjejas dengan cara apa pun oleh pelarut organik;

- polimer mencair pada suhu +260 darjah Celsius. Ini memberikan banyak peluang untuk penggunaan PET dalam pelbagai industri;

- kos pengeluaran yang rendah.

Walaupun terdapat kelebihan yang cukup ketara, polimer itu tidak kekurangan, yang utama adalah penghantaran sinaran ultraviolet dan pembebasan karbon dioksida di dalamnya. Proses ini menghalang penggunaan plastik untuk hubungan jangka panjang dengan makanan, mengurangkan jangka hayatnya. Di hampir mana-mana botol plastik, anda dapat menemui prasasti yang mengesyorkan menyimpan produk di dalam bekas ini di tempat yang gelap. Di Amerika dan Eropah, semua bekas PET dianggap boleh guna dan tidak dibenarkan digunakan semula tanpa dikitar semula.

Perlu juga diperhatikan fakta bahawa polimer tidak dapat terurai sendiri dalam keadaan semula jadi, yang menimbulkan ancaman terhadap alam sekitar.

Terdapat keseluruhan kilang untuk memproses bahan ini, kerana bekas baru yang diperoleh dengan mengitar semula tidak berbeza sifatnya daripada bahan asalnya, yang memperluas kemungkinan penggunaan PET.

Terdapat dua kaedah pemprosesan utama:

- mekanikal. Plastik dihancurkan pada mesin khas, mengubahnya menjadi butiran dengan diameter yang diperlukan. Pada masa akan datang, produk baru akan dihasilkan dari mereka menggunakan kaedah pemutus terma;

- bahan kimia. Dalam kes ini, terdapat beberapa pilihan - pengubahsuaian polimer dengan memperkenalkan komponen tambahan untuk mendapatkan bahan lain, mendapatkan lapisan serbuk atau mendapatkan monomer dari bahan mentah sekunder.

Pengeluaran

Teknologi jahitan

Pautan silang polietilena dilakukan secara kimia atau fizikal menggunakan salah satu teknologi berikut:

- Kaedah peroksida kimia (PEx a) menghasilkan produk berkualiti tinggi, tetapi agak mahal. Hidrogen peroksida digunakan sebagai reagen. Proses ini berlaku pada suhu sekitar 200 0C. Pautan silang adalah yang paling seragam, kerana jumlah molekul silang silang dalam jumlah keseluruhan akan mencapai 85%.

- Polietilena bersilang silang diperoleh dengan kaedah kimia silan (PEx b) dengan adanya silana, pemangkin dan air. Kaedah ini adalah yang paling biasa, walaupun peratusan jahitan di sini hanya 65-70%.

- Sinaran fizikal (PEx c). Jahitan ini dilakukan dengan melewati jisim polietilena melalui pemecut elektron, di mana ia terkena sinar-X atau radiasi gamma. Dalam kes ini, atom bebas memasuki tindak balas, tetapi bukan karbon dengan hidrogen, tetapi seperti atom satu sama lain, membentuk ikatan baru. Tahap penghubung silang adalah sekitar 60%.

- Dengan nitrogen kimia (PEx d), dengan bantuan radikal nitrogen, kualiti pautan silang hingga 70% diperoleh. Kaedah ini jarang digunakan, kerana memerlukan masa yang cukup dan keadaan reaksi tertentu.

Perbandingan sifat dengan jenis jahitan

Polietilena berangkai silang, setelah melewati salah satu teknologi pautan silang yang disebutkan, memperoleh struktur rangkaian yang teratur, sama sifatnya dengan kisi kisi kristal pepejal. Walau bagaimanapun, dalam setiap kes, bahan yang dihasilkan mempunyai sedikit perbezaan tersendiri:

- Seperti yang telah dinyatakan, pautan silang yang paling seragam adalah peroksida, walaupun kurang produktif dan lebih mahal,

- Kaedah peroksida tidak berlaku untuk pembuatan paip pelbagai lapisan,

- Produk siap diperoleh dengan cepat dengan kaedah silane,

- Proses termudah dan bahan mentah termurah digunakan dalam kaedah penyinaran,

- Kaedah silane menghasilkan bahan yang paling padat, tetapi juga paling tidak fleksibel.

Jenis polistirena

Dengan mencampurkan polistirena dengan polimer dan kopolimer styrene lain, adalah mungkin untuk memperoleh bahan dengan ketahanan haba dan rintangan hentakan yang sangat baik. Kepentingan industri yang paling penting adalah kopolimer blok dan kopolimer cantuman, serta kopolimer rawak. Terdapat tiga jenis polistirena perindustrian: tujuan umum, tahan hentakan dan penyemperitan.

Polistirena tujuan umum

Polistirena tujuan umum adalah bahan lutsinar yang kaku dan rapuh. Ia mempunyai tanda berikut: PS, PS-GP, GPPS, Crystal PS dan XPS.Dihasilkan sesuai dengan GOST 20282-86 menggunakan kaedah suspensi dan blok, yang dirancang untuk pembuatan produk dengan pelbagai kaedah termoforming.

Spesifikasi:

- suhu operasi maksimum - 75 - 105 Сº;

- peralihan kaca - 80 - 113 Сº;

- had kerapuhan - 60 - 70 Сº;

- ketumpatan - 1.04 - 1.06 g / cm3;

- modulus tegangan - 2 850 - 2 930 MPa;

- kekuatan lenturan - 80 - 104 MPa;

- kekuatan tegangan utama - 3%.

- ketelusan;

- kekerasan;

- penyerapan kelembapan rendah;

- prestasi dielektrik yang sangat baik;

- rintangan sinaran;

- rintangan rendah terhadap sinaran UV.

Ini terutama digunakan untuk pengeluaran barang-barang rumah tangga, pembungkusan makanan dan pembungkusan makanan, dan mainan anak-anak. Ia digunakan dalam teknik pencahayaan, dalam pembuatan papan iklan iklan luar, untuk kerja-kerja pembinaan hiasan dan penamat.

Polistirena berimpak tinggi

Polistirena berimpak tinggi adalah produk kopolimerisasi styrene dengan getah butadiena dan styrene-butadiene. Sifatnya banyak bergantung pada isipadu fasa getah. Kaedah pemprosesan adalah pengacuan suntikan pada suhu tinggi dan penyemperitan lembaran dengan pembentuk vakum atau pneumatik.

Nisbah styrene ke getah menentukan ciri prestasi plastik. Jenis polistirena berimpak tinggi berikut dibezakan:

- tahan hentaman tambahan - kandungan getah 10 - 15%;

- kekuatan hentaman tinggi - bahagian getah ialah 7.5 - 9%;

- kekuatan hentaman purata - getah ialah 3.5 - 4.5%.

Spesifikasi:

- kekuatan tegangan - tidak kurang dari 21 MPa;

- modulus tegangan - tidak kurang daripada 1.800 MPa;

- pemanjangan relatif - tidak kurang daripada 45%;

- kekuatan lenturan - tidak kurang dari 35 MPa;

- modulus keanjalan - tidak kurang daripada 50 MPa;

- gloss pada sudut 60º - tidak kurang dari 100.

Plastik berimpak tinggi mempunyai nilai yang serupa dengan polistirena tujuan umum dari segi ketahanan haba, kekerasan, dan sifat dielektrik. Ini digunakan dalam pembuatan instrumen, pembuatan perabot, peralatan rumah tangga, lampu, piring dan mainan. Luas aplikasi dijelaskan bukan hanya dengan sifat berprestasi tinggi, tetapi juga dengan harganya yang rendah. Ia merupakan salah satu plastik termurah.

Polistirena yang diekstrusi

Polistirena yang diekstrusi dibuat daripada styrene yang dipolimerisasi melalui penyemperitan. Walaupun fakta bahawa ia diciptakan pada separuh pertama abad ke-20, ia masih tidak mempunyai analog yang akan melampaui dari segi prestasi dan ketersediaan. Ia adalah penebat serba boleh. Ini digunakan untuk penebat haba dalam industri dan pembinaan sipil, serta dalam pembuatan peralatan penyejukan, penebat bunyi sukan dan arena ais.

Spesifikasi:

- ketumpatan - 1.05 g / cm3;

- pemanjangan - 1.3%;

- kekuatan tegangan - 45 - 55 MPa;

- ketelusan - 90%;

- kekuatan lenturan - 75 - 80 MPa;

- modulus keanjalan - 3,200 - 3,500 MPa;

- kekuatan hentaman - 14 kJ / m2;

- pekali pengembangan linear - 8 × 10-5 1/0 °.

Bahan sintetik serba boleh ini mempunyai sifat prestasi yang unik:

- kekonduksian terma rendah;

- tahan terhadap bahan kimia agresif;

- kekuatan tinggi;

- rintangan fros;

- ketahanan terhadap kelembapan;

- imuniti terhadap kulat;

- keramahan alam sekitar;

- ketahanan.

Bahan ini sesuai untuk pemprosesan, mudah dipasang, yang penting untuk setiap kerja pembinaan. Ia benar-benar tidak beracun, yang membolehkannya digunakan untuk hiasan luaran dan dalaman premis kediaman.

Berbeza dengan harga yang berpatutan, yang berbeza bergantung pada pengeluar, saiz dan kepadatan papan.

Industri aplikasi

Sifat fizikal dan pengguna yang unik memungkinkan penggunaan polimer dalam banyak bidang pengeluaran, sains dan kehidupan seharian.

Polyethylene terephtolate - sifat dan aplikasi:

- gentian kimia digunakan paling banyak jika dibandingkan dengan polimer lain dalam pengeluaran pakaian dan perkakas rumah;

- Oleh kerana termoplastik, bahagian terbesar pasaran untuk bekas plastik terbuat dari PET. Pertama sekali, ia adalah pengeluaran besar-besaran botol untuk air dan minuman;

- Oleh kerana kekuatan mekanikalnya, plastik adalah bahan penguat yang sangat baik. Ini memungkinkan untuk menggunakan polimer sebagai tetulang tambahan untuk selang, tayar kereta, dan tali sawat;

- kepingan lutsinar yang menyebarkan cahaya matahari dengan baik digunakan secara meluas dalam pertanian atau pembinaan.

Di samping itu, kerana sifat dielektriknya, bahan tersebut digunakan sebagai penebat elektrik untuk elemen tertentu - kapasitor, relay dan gegelung.

Polimer di negara-negara bekas Kesatuan Soviet terutama digunakan untuk pembuatan kontena, di dunia dalam pembuatan polietilena terefthalat tujuan utamanya adalah untuk mendapatkan serat dan benang untuk penggunaan selanjutnya di semua kawasan pengeluaran yang ada.

Teknologi pengeluaran bahan

Untuk mendapatkan polietilena berbuih, polietilena tekanan tinggi yang diproses digunakan, yang mengalami pengembangan fizikal atau penyemperitan langsung. Teknologi pengeluaran bahan merangkumi beberapa peringkat:

- pada peringkat pertama, butiran polietilena berketumpatan rendah termoplastik dimasukkan ke dalam hopper peralatan suntikan, di mana ia dicairkan pada suhu melebihi titik lebur polietilena - 115 ° C.

-setelah pembentukan jisim lebur, gas cair (karbon dioksida atau nitrogen) dimasukkan ke dalam ruang. Dia adalah agen yang sangat berbuih, berkat struktur produk masa depan terbentuk. Penciptaan medium gas dilakukan dengan dua cara: kimia atau fizikal.

Jadi, penjana gas kimia adalah pelbagai bahan yang mampu melepaskan gas di bawah pengaruh suhu tinggi. Bergantung pada jenis bahan yang digunakan dan sifat yang dikehendaki dari polietilena yang dihasilkan, sebatiannya boleh sangat berbeza. Penggunaan agen peniup kimia mungkin dilakukan pada peralatan standard, sementara langkah keselamatan kebakaran khas tidak diperlukan.

Penjana gas fizikal adalah cecair dengan titik didih rendah - mereka mengeluarkan gas semasa penyejatan. Walaupun dari sudut ekonomi, penggunaan bahan tambahan fizikal lebih menguntungkan, proses mendapatkan polietilena berbuih menjadi mudah meletup dan berbahaya. Ini, pada gilirannya, memerlukan kepatuhan yang ketat terhadap langkah berjaga-jaga dan penggunaan peralatan khusus.

- sebagai hasil putaran hopper secara berterusan, jisim polimer memperoleh struktur homogen, termasuk pada tahap molekul. Kelancaran lebur berbanding dengan nilai awal meningkat hampir 2 kali, sementara titik tuang menurun. Bergantung pada tahap tekanan dan suhu di ruang, ukuran sel bahan berubah.

- peringkat akhir pengeluaran polietilena melibatkan penyuntikan jisim cecair ke dalam acuan suntikan dan penyejukannya seterusnya. Ini mengelakkan penyusutan dan kemungkinan ubah bentuk bahan siap apabila dikeluarkan dari acuan.

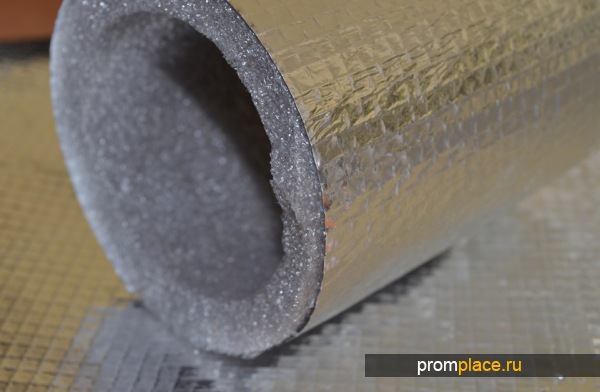

Buih polietilena paling kerap dihasilkan dengan lapisan satu sisi atau dua sisi, yang digunakan sebagai kerajang, filem logam atau lavsan. Buih polietilena berbuih, yang biasanya digunakan untuk penebat, juga disebut penebat reflektif.

Bentuk pengeluaran produk dari polietilena berbuih boleh sangat berbeza - kepingan, piring, filem, benang, tiub, dll. Ketumpatan produk tersebut adalah dari 5 hingga 800 kg / meter padu, dan ukuran jaringnya adalah dari 0,05 hingga 15 mm.

Sebagai peraturan, pengeluaran polietilena berbuih berdasarkan penggunaan sisa polietilena, yang menjadikan proses kerja lebih murah dan pada masa yang sama dapat mengelakkan masalah persekitaran yang serius. Sudah tentu, kitar semula bahan mentah sekunder mengenakan sejumlah sekatan penggunaannya. Sebagai contoh, jika bahan yang dibuat sebagai hasil pemprosesan primer dapat digunakan sebagai kemasan untuk berbagai barang, maka polietilena, yang telah melalui beberapa siklus pemprosesan, hanya dapat digunakan sebagai film kebun penutup.

Pengelasan polimer

Terdapat sebilangan besar petunjuk di mana bahan polimer sintetik dapat dikelaskan. Dalam kes ini, klasifikasi juga mempengaruhi ciri prestasi asas. Itulah sebabnya kami akan mempertimbangkan jenis bahan polimer dengan lebih terperinci.

Pengelasan dilakukan mengikut keadaan agregat:

- Padu. Hampir semua orang biasa dengan polimer, kerana ia digunakan dalam pembuatan kediaman untuk peralatan rumah tangga dan barang-barang isi rumah yang lain. Nama lain untuk bahan ini ialah plastik. Dalam bentuk pepejal, bahan polimer mempunyai kekuatan dan kemuluran yang cukup tinggi.

- Bahan elastik. Keanjalan struktur yang tinggi digunakan dalam pengeluaran getah, getah busa, silikon dan bahan lain yang serupa. Sebilangan besar terdapat dalam pembinaan sebagai penebat, yang juga dikaitkan dengan prestasi asas.

- Cecair Sejumlah besar bahan cecair dihasilkan berdasarkan polimer, yang kebanyakannya juga boleh digunakan dalam pembinaan. Contohnya termasuk cat, varnis, sealant, dan banyak lagi.

Jenis bahan polimer yang berlainan mempunyai ciri prestasi yang berbeza. Itulah sebabnya ciri mereka harus dipertimbangkan. Terdapat polimer yang tersedia secara komersial yang berada dalam keadaan cair sebelum digabungkan, tetapi setelah melakukan tindak balas, ia menjadi padat.

Pengelasan polimer mengikut asal:

- Bahan buatan yang dicirikan oleh berat molekul tinggi.

- Biopolimer, yang juga disebut semula jadi.

- Sintetik.

Bahan polimer yang berasal dari sintetik menjadi lebih meluas, kerana prestasi luar biasa dicapai dengan mencampurkan pelbagai jenis bahan. Polimer buatan terdapat di hampir setiap kediaman hari ini.

Pengelasan bahan sintetik juga dilakukan mengikut ciri rangkaian molekul:

- Linier.

- Bercabang.

- Ruang.

Pilihan struktur polimer

Klasifikasi juga dilakukan oleh sifat heteroatom:

- Atom oksigen boleh dimasukkan ke dalam rantai utama. Struktur rantai ini memungkinkan untuk memperoleh poliester dan peroksida yang kompleks dan sederhana.

- IUD, yang dicirikan oleh kehadiran atom sulfur di rantai utama. Oleh kerana struktur ini, polythioethers diperoleh.

- Anda juga boleh menemui sebatian dalam rantai utama yang terdapat atom fosforus.

- Kedua-dua atom oksigen dan nitrogen dapat memasuki rantai utama. Contoh struktur yang paling biasa ialah poliuretana.

- Poliamina dan poliamida adalah wakil terang dari bahan polimer yang mempunyai atom nitrogen dalam rantai utamanya.

Di samping itu, terdapat dua kumpulan bahan polimer yang besar:

- Carbochain - varian yang mempunyai rantai utama makromolekul IUD dengan satu atom karbon.

- Heterokain - struktur yang, selain atom karbon, juga mempunyai atom zat lain.

Terdapat sebilangan besar jenis polimer rantai karbon:

- Sebatian berat molekul tinggi yang disebut Teflon.

- Alkohol polimer.

- Struktur dengan rantai utama yang kaya.

- Rantai dengan ikatan asas tepu, yang diwakili oleh polietilena dan polipropilena.Perhatikan bahawa hari ini jenis polimer hanya tersebar luas, ia digunakan dalam pengeluaran bahan binaan dan lain-lain.

- IUD, yang diperoleh berdasarkan pemprosesan alkohol.

- Bahan yang diperoleh daripada pemprosesan asid karboksilik.

- Bahan yang diperoleh berdasarkan nitril.

- Bahan yang telah diperoleh berdasarkan hidrokarbon aromatik. Wakil kumpulan yang paling biasa adalah polistirena. Ia digunakan secara meluas kerana kualiti penebatnya yang tinggi. Hari ini, polistirena digunakan untuk melindungi premis kediaman dan bukan kediaman, kenderaan dan peralatan lain.

Polimer

Semua maklumat di atas menentukan bahawa terdapat sebilangan besar jenis bahan polimer. Perkara ini juga menentukan penggunaan, penggunaan mereka secara meluas di hampir semua industri dan bidang aktiviti manusia.

Corona rawatan filem selepas penyemperitan

Terdapat peranti khas - wayar korona, yang digunakan untuk memproses permukaan luar lengan filem. Mereka menayangkan filem dengan pelepasan arus korona. Prosedur ini diperlukan sekiranya filem yang dihasilkan akan dicetak secara flexo.

Struktur polimer apa pun tidak berserat, jadi cat akan mudah melekat pada filem tanpa pemprosesan tambahan (perekatan, rangsangan, dll.). Tetapi penggunaan wayar korona adalah wajib, kerana tanpanya cat akan terkelupas dari filem dalam beberapa saat. Cat, apa pun itu, akan berubah menjadi tetes dan akan bergerak dengan tenang di sepanjang filem polimer. Pelepasan arus korona memberikan ikatan valensi untuk filem dan dakwat, dan bentuk asalnya dikekalkan untuk masa yang lama.

Struktur polimer apa pun tidak berserat, jadi cat akan mudah melekat pada filem tanpa pemprosesan tambahan (perekatan, rangsangan, dll.). Tetapi penggunaan wayar korona adalah wajib, kerana tanpanya cat akan terkelupas dari filem dalam beberapa saat. Cat, apa pun itu, akan berubah menjadi tetes dan akan bergerak dengan tenang di sepanjang filem polimer. Pelepasan arus korona memberikan ikatan valensi untuk filem dan dakwat, dan bentuk asalnya dikekalkan untuk masa yang lama.