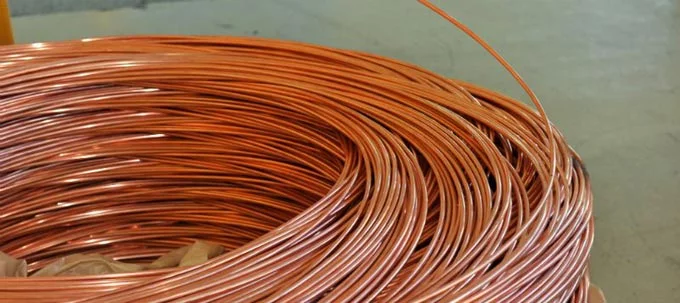

Kawat tembaga ada

| Jenama | Diameter | |

|---|---|---|

| Wayar tembaga MM | 8 mm |

Kelebihan kami

Penghantaran percuma ke pusat perniagaan pusat membeli-belah

Sifat wayar tembaga

Tembaga mempunyai kekonduksian elektrik yang tinggi, yang hampir merupakan catatan antara logam bukan ferus (kecuali perak, tetapi tidak menguntungkan menggunakannya). Kekonduksian tentu elektrik pada suhu 20 * C 55.5 - 58.0 MSm / m5 (dalam sistem SI ialah 55.500.000 - 58.000.000 S / m - Siemens per meter). Kerana kemulurannya, tembaga dalam bentuk wayar tidak pecah, walaupun dibengkokkan beberapa kali. Sifat-sifat ini, bersama dengan ketahanan, menentukan populariti penggunaan wayar untuk pembuatan belitan transformer dan pembesar suara, kabel dan produk lain.

Tembaga lebih mahal daripada aluminium, tetapi diperlukan lebih sedikit, kerana kawasan khusus untuk mengalirkan arus lebih sedikit.

Kawat tembaga sangat diminati bukan hanya dalam industri elektrik, tetapi semakin meningkat dalam reka bentuk, seni rupa dan pengeluaran perhiasan. Kami menawarkan kerjasama kepada semua kategori pelanggan, dan terutama kepada pengeluar peralatan dan komponen elektrik, yang pentingnya ciri berikut.

Ciri pengeluaran dan GOST untuk wayar tembaga

Untuk pembuatan wayar, serta tembaga tembaga, logam M0 murni dan versi bebas oksigen dari M0b digunakan di negeri yang berlainan. Ketebalan wayar elektrik boleh minimum 0,5 mm dan maksimum 12,5 mm sesuai dengan GOST, lebarnya hingga 35 mm, tetapi mungkin untuk membuatnya berdasarkan permintaan individu. Bergantung pada keadaan logam, wayar tembaga ditawarkan:

- MT - keadaan pepejal;

- MM - lembut;

- MTB - pepejal, bebas oksigen;

- IMB - tembaga lembut dan bebas oksigen.

Penunjuk rintangan bergantung pada kekerasan tembaga, tetapi jumlah oksigen dalam komposisi tidak signifikan untuk penunjuk ini. Logam bebas oksigen baru-baru ini muncul di pasaran Rusia, dan kelebihannya terletak pada kemuluran yang lebih besar.

Kami juga menghasilkan wayar untuk enamel MTE dan MME, yang digunakan untuk belitan. Produk mematuhi GOST 434-78.

Kenapa kita?

Kualiti

Dalam pengeluaran, kami hanya menggunakan bahan mentah katod berkualiti tinggi dari pengeluar yang diperakui, dan pengurusan kualiti mematuhi standard ISO 9001-2008.

Kelebihan utama kami adalah masa pendahuluan terpendek

Salah satu arah pengembangan baru adalah pengeluaran bahagian siap mengikut gambar anda. Ini membolehkan anda mengurangkan kos anda dengan ketara. Masa pengeluaran standard adalah 2 minggu. Adalah mungkin untuk membuat pesanan segera sehingga 3 hari.

Pembuatan dan Pembekalan Kawat Tembaga Segi Empat

Kami menghasilkan wayar tembaga elektrik di kilang metalurgi kami sendiri. Batang tembaga digunakan sebagai tempat kosong, yang dilewatkan melalui gulungan atau acuan. Produk siap dibungkus dalam gegelung dan kili, dan juga boleh dibekalkan dalam bungkusan sepanjang 3 hingga 6 meter. Kami melakukan penghantaran secara besar-besaran dan kecil, harga wayar tembaga di "NTCM" sesuai dengan rata-rata pasaran. Untuk membincangkan syarat penghantaran, kami mencadangkan menghubungi kami melalui telefon.

Hantarkan permohonan anda

Lukisan wayar

Untuk pengeluaran di kilang-kilang, digunakan teknologi pemutus khas, yang memungkinkan untuk mendapatkan wayar tembaga dengan diameter keratan rentas sekitar 20-30 milimeter. Penunjuk ini cukup tinggi, kerana wayar tebal seperti itu mempunyai banyak kelemahan - graviti spesifik tinggi, rintangan spesifik tinggi bahan, dan sebagainya.

Oleh itu, gambar juga digunakan selepas lakonan. Teknologi ini memungkinkan untuk mengurangkan diameter produk kepada parameter yang diperlukan (dari 1-2 mikrometer dengan lukisan ultrafine hingga 10 milimeter dengan lukisan kasar).Teknologi melukis itu sendiri agak mudah: wayar tebal dilewatkan melalui lubang khas (mati), diameternya kurang dari diameter wayar asal.

Teknologi

Untuk melukis, mesin lukisan khas diperlukan, serta mematuhi susunan tindakan tertentu.

- Kawat asal mesti terukir sebelum melukis. Untuk ini, larutan asid hidroklorik biasanya digunakan, yang dipanaskan hingga suhu rendah (40-50 darjah Celsius). Selepas mengukir, disarankan juga untuk mengilap benda kerja logam - ini akan menjadikan logam halus, yang memungkinkan untuk melukis dengan lebih baik. Selepas penyepuhlindapan, perlu untuk meneutralkan sisa acar asid dan bilas. Pengerutan dan penyepuhlindapan dapat meningkatkan jangka hayat mesin lukisan dengan ketara - jika ini tidak dilakukan, lubang lukisan-mati akan cepat tersumbat dengan skala, yang akan memperlambat proses pengeluaran.

- Sekarang anda boleh mula melukis secara langsung. Untuk melakukan ini, hujung wayar asli diasah dengan alat penempaan, dan kemudian wayar dimasukkan ke dalam lubang mati khas. Selepas itu, mesin mesin lukisan dimulakan. Untuk mendapatkan wayar nipis atau ultra-nipis keratan rentas kecil, ia secara berturut-turut melewati beberapa mati.

- Pada peringkat terakhir pemprosesan, wayar menjadi agak kaku dan kenyal. Untuk menghilangkan kekurangan ini, penyepuhlindapan akhir bahan berlaku di petak terakhir mesin lukisan. Pada akhirnya, pengeringan dilakukan di ruang kabinet khas - selepas itu, penggulungan pada gegelung dilakukan. Lukisan selesai - gulungan wayar kini boleh diletakkan di gudang, dihantar kepada pelanggan melalui jalan raya.

Automasi

Prosedur menggambar separa automatik - pengendali hanya menyiapkan dan memasukkan wayar awal, dan mesin itu sendiri melakukan lukisan itu sendiri dalam mod automatik (walaupun pengendali dapat mengawal parameter prosedur menggunakan panel kawalan).

Dalam beberapa kes, sebelum melukis, pelincir khas boleh digunakan - ini boleh berupa minyak berlemak, emulsi perencat, larutan garam alkali, dan sebagainya. Tujuan penggunaan pelincir adalah untuk mengurangkan geseran semasa menggambar - ini memungkinkan wayar yang lebih nipis dan lebih seragam + dengan menggunakan pelincir, risiko terkoyak diminimumkan.

Catatan Berkaitan melalui Kategori

- Kawat tembaga dari penyakit akhir - pencegahan penyakit yang boleh dipercayai

- Batang tembaga - mulur dan tahan lama

- Berat dawai keluli, tembaga dan aluminium - jadual dan formula pengiraan

- Lembaran tembaga adalah produk digulung yang popular dan istimewa

- Nilai tembaga - ciri pengeluaran dan sifat asas!

- Kawat kimpalan separa automatik - memilih alat kerja yang betul

- Keluli tahan karat dawai kimpalan - untuk jahitan tahan kakisan

- Bagaimana memilih dan berapa dawai merajut yang harus diambil untuk mengikat kelengkapan?

- Tembaga dan aloi asasnya

- Aplikasi wayar berkerak fluks untuk peranti semiautomatik

Permohonan

Kawat tembaga digunakan secara meluas dalam pengeluaran bahagian elektrik dan lekapan hiasan. Dengan bantuannya, pasangan kontak dibentuk dalam pelbagai pemasangan teknologi. Tetapi wayar tembaga juga diperlukan dalam saringan yang digunakan dalam industri penapisan minyak.

Versi asas produk ini digunakan secara aktif untuk mesin EDM dalam proses pemotongan wayar yang sangat tepat.

Tetapi penggunaan wayar tembaga tidak berakhir di sana. Ini sering digunakan sebagai asas untuk penapis khas dalam industri makanan. Kekosongan seperti itu juga digunakan untuk menghasilkan jaring mesh halus, pelbagai bahagian dan mekanisme untuk industri kasut. Penggulungan tembaga boleh didapati di inti pengubah. Juga, utas dari bahan ini digunakan dalam:

- menapis bahan yang dihancurkan;

- menerima pena dan berus;

- membuat perhiasan.

Walau bagaimanapun, produk yang paling popular adalah dan masih merupakan bahan tambahan wayar untuk kimpalan... Kadang-kadang hanya aplikasinya yang memberikan kualiti jahitan yang dikimpal. Kawat las untuk kimpalan separa automatik, manual atau automatik berbeza, tetapi satu perkara tetap tidak berubah - ia sebenarnya menggantikan elektrod.

Sifat fizikal dan kimia kimpalan siap bergantung pada gred aloi yang digunakan dan pada ketepatan aplikasinya. Profesional mendesak untuk tidak mengelirukan wayar yang menggantikan elektrod dan yang masuk ke pengeluarannya.

Anda dapat melihat gambaran keseluruhan terperinci mengenai jenis wayar untuk kreativiti dalam video seterusnya.

Kawat М1

Wayar M1 dianggap berkualiti tinggi dan paling mahal. Ketulenan aloi tembaga yang digunakan untuk pengeluarannya adalah 99.9%. Komposisi: Cu - 99.9%, kekotoran (seperti Pb, Fe, Ni, S, As, Sb, Bi, Sn) - tidak lebih daripada 0.1%. Menurut ciri fizikal, ia berlaku: keras (M1T), lembut (M1M). Jenis wayar lain M1: oksigen-deoxidized (M1P), bebas oksigen (M1B), fosforus-deoxidized (M1F), katod (M1K).

Kawat M1 berbeza dari bahagian gulung lain (M2, M3) oleh peningkatan ciri operasi, kerana kandungan minimum kekotoran dalam bahan. Ia mempunyai kekonduksian terma dan elektrik yang baik. Membengkok dengan baik sambil mengekalkan sifat kekuatan. Penampilan yang bagus.

Kawat ini paling sering digunakan di kawasan seperti kapal terbang dan pembinaan kapal, kejuruteraan tenaga. Mereka menghasilkan tali, kabel, termokopel, wayar, peralatan kriogenik berteknologi tinggi.

Parameter khas

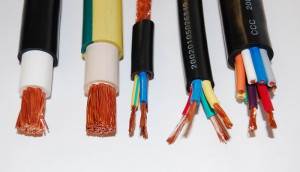

Tembaga kaleng mempunyai kemuluran tinggi, sifat pemesinan yang sangat baik. Bahan inilah yang digunakan dalam kejuruteraan elektrik untuk pembuatan teras konduktif kabel tembaga, jalinan untuk produk ketenteraan dan orang awam.

Mari cuba cari apa perbezaan antara tembaga timah dan timah. Pilihan pertama lebih dilindungi dari pengaruh luaran, kerana wayar ditutup dengan lapisan timah. Logam ini melindungi benang logam dari sebarang jenis kakisan, yang memberikan kekuatan tegangan kepada bahan tersebut. Tembaga kaleng tidak pecah ketika dibengkokkan.

1 Kawat tembaga - tujuan dan GOST

Kawat tembaga dihasilkan dengan keratan rentas yang berbeza (bulat dan segi empat tepat). Bergantung pada tujuan teknikal, ia dihasilkan mengikut GOST yang berkaitan. Untuk tujuan elektrik, wayar tembaga dihasilkan dengan keratan rentas bulat dari nilai berikut:

- lembut (MM);

- pepejal (MT);

- untuk talian komunikasi overhead (MS);

- dari tembaga bebas oksigen:

- pepejal (MTD);

- lembut (MMB).

Pembuatan wayar ini diatur oleh GOST 2112-79. Produk bulat yang dikenakan enamel berikutnya dihasilkan sesuai dengan OST 16.0.505.008-73, yang mengatur peningkatan keperluan untuk kualiti wayar dibandingkan dengan GOST 2112-79. Kawat elektrik kaleng dikenakan GOST 16931-71, yang mengatur kaedah untuk menentukan kualiti lapisan timah timah atau komposisi timah.

Produk tembaga elektroteknik dengan keratan rentas segi empat tepat dihasilkan mengikut GOST 434-78 jenama berikut:

- lembut (PMM);

- pepejal (PMT).

Bermula dari penjana turbin loji kuasa, saluran kuasa, konduktor kabel bekalan kuasa dan komunikasi, motor elektrik, pelbagai transformer, mesin elektrik (peranti) lain dan diakhiri dengan pendawaian rumah, peralatan rumah tangga, peralatan radio dan elektronik, serta komponen peranti ini (litar mikro, mikrocip dll).

Kawat tembaga juga dihasilkan untuk tujuan lain. Kimpalan dibuat sesuai dengan GOST 16130-90. Untuk termometer elektrik yang mengukur suhu dari –200 hingga +100 Co, wayar termoelektrik dihasilkan mengikut GOST 22666-77 dari tembaga, yang komposisi kimianya sesuai dengan GOST 859-78.GOST 4752-79 dan GOST R 53405-2009 mengatur pembuatan wayar tembaga penghancur, dari mana tiang penghancur dibuat untuk peranti dengan nama yang sama, yang mengukur tekanan maksimum dalam silinder, tong senjata api, dan sebagainya. Kawat tembaga juga digunakan: untuk pembuatan paku keling, paku, aksesori; dalam industri pembinaan, kejuruteraan mekanikal, percetakan, vakum ringan dan elektrik. Dalam semua kes, pengeluarannya diatur oleh GOST yang berkaitan.

Sifat asas dawai tembaga

Nilai tembaga tulen biasanya digunakan untuk membuat wayar - M3, M2, M1, M0 dan lebih tinggi (iaitu, gred yang kandungan tembaganya melebihi 99%).

Pengeluaran dilakukan dengan cara kilang, dan pelbagai bijih atau bahan kitar semula dijadikan bahan mentah. Mengikut struktur, terdapat dua jenis wayar utama - lembut dan keras. Soft sesuai untuk aplikasi kejuruteraan, dan hard sering digunakan untuk tujuan hiasan.

Hartanah

- Rintangan bahan rendah (nilai P 0.0175). Berkat ini, arus elektrik mudah melalui logam, dan konduktor tidak panas.

- Ketumpatan wayar tembaga yang cukup tinggi (kira-kira 9 g setiap 1 sentimeter padu). Oleh kerana itu, bahannya ringan dan strukturnya padat.

- Tahan karat. Berkat ini, bahan tidak berkarat atau merosot semasa penyimpanan.

Di mana untuk mendapatkan wayar tembaga di rumah? Wayar adalah bahagian motor elektrik dan pengubah kuasa. Oleh itu, ia boleh didapati di mana-mana alat elektrik - TV, pengering rambut, seterika, pembersih vakum, dan sebagainya.

Juga, wayar tembaga sangat sering digunakan sebagai konduktor arus elektrik, sehingga boleh didapati di wayar dan kabel.

Sila ambil perhatian bahawa tembaga kabel biasanya ditutup dengan sarung pelindung khas yang sukar dilepaskan dengan tangan. Manakala pada transformer dan motor elektrik, penggulungan dalam keadaan bersih (penebat dalam hal ini tidak diperlukan untuk alasan teknikal)

KAEDAH KAWALAN

3 1 Pemeriksaan permukaan wayar dan rod dilakukan tanpa menggunakan alat pembesar. Pengawalan kualiti permukaan dilakukan dengan kebarangkalian 97.5% (tahap penerimaan kecacatan adalah 2.5%)

3 2 Penentuan dimensi wayar dan rod dilakukan sesuai dengan GOST 26877 dengan mikrometer sesuai dengan GOST 6507 atau alat lain yang memastikan ketepatan yang diperlukan. Sekiranya tidak setuju, penentuan dimensi dilakukan sesuai dengan GOST 6507.)

3 3 Kelengkungan bar ditentukan mengikut GOST 26877

3 4 Untuk analisis komposisi kimia dari setiap gegelung terpilih (gegelung, drum, teras), bar dipotong satu sampel.Pensampelan dan penyediaan sampel untuk menentukan komposisi kimia dilakukan sesuai dengan GOST 24231

Komposisi kimia dawai dan rod ditentukan mengikut GOST 13938 1 - GOST 13938 12, GOST 13938 13, GOST 1652 1 - GOST 1652 13, GOST 1953 1 - GOST 1953 15, GOST 6689 1 - GOST

6689 22, GOST 9716 1 - GOST 9716 3, GOST 23859 0 - GOST 23859 11, GOST 25086 atau kaedah lain memastikan ketepatan penentuan yang diperlukan

Sekiranya timbul perbezaan pendapat dalam penilaian komposisi kimia dawai dan rod, analisis dilakukan mengikut GOST 13938 1 - GOST 13938 12, GOST 13938 13, GOST 1652 1 - GOST 1652 13, GOST 1953 1 - GOST 1953 15, GOST 6689 1 - GOST 6689 23, GOST

9716 1 - GOST 9716 3, GOST 23859 0 - GOST 23859 11, GOST

25086

3 5 Untuk ujian tegangan, dua sampel dipotong dari setiap gegelung terpilih (gegelung, drum, teras) Pensampelan untuk ujian tegangan dilakukan sesuai dengan GOST 10446

3 6 Pensampelan untuk ujian selekoh dilakukan dari kedua ujung setiap gegelung terkawal (gegelung, gendang, inti) atau dari dua bahagian pada jarak sekurang-kurangnya 5 m antara satu sama lain. Di sekitar mandrel dengan radius sama dengan diameter dari bar

3 8 Untuk memeriksa bar untuk patah tulang, kedua-dua hujung palang dipotong dari satu atau kedua sisi, setelah itu patah Tengkuk harus dibuat sedemikian rupa sehingga patah melewati bahagian tengah bar. wayar dan rod tembaga dijalankan mengikut GOST 2060

3 10 Kualiti penggulungan diperiksa dengan pemeriksaan visual.

4. PENGANGKUTAN DAN PENYIMPANAN

4 1 Penandaan pengangkutan - mengikut GOST 14192

4 2 Kawat dan batang diangkut oleh semua jenis transportasi dalam kendaraan tertutup sesuai dengan peraturan untuk pengangkutan barang yang berlaku untuk jenis pengangkutan ini, dengan kereta api - pengiriman kecil atau rendah

4 3 Kawat dan batang harus disimpan di dalam rak atau palet dan harus dilindungi dari kerosakan mekanikal, pendedahan kepada kelembapan dan bahan kimia aktif

Sekiranya keadaan penyimpanan yang ditentukan diperhatikan, sifat pengguna wayar dan rod tidak berubah semasa penyimpanan.

LAMPIRAN 1 Disyorkan

Pengiraan bahagian

Keratan rentas dawai tembaga adalah kawasan yang terdapat pada bahagian silang. Nilai dipengaruhi oleh beban yang dibenarkan jangka panjang, kekuatan semasa.

Cara termudah untuk mengira keratan rentas adalah dengan menggunakan data dalam jadual, dengan mengambil kira keadaan operasi dan arus maksimum. Ini memerlukan dua lagi petunjuk - jumlah kuasa pengguna elektrik (kW atau W) dan voltan (V). Yang pertama ditunjukkan dalam helaian data teknikal atau pada kes peranti, dan yang kedua untuk pangsapuri bandar adalah 220 V.

Selanjutnya, dalam jadual khas, nilai daya yang diperoleh dijumpai dan dibandingkan dengan diameter konduktor. Ingatlah untuk menyimpan margin kecil dalam pengiraan. Bagaimanapun, apabila peralatan baru disambungkan, beban akan meningkat.

Jenama wayar

Tanda wayar mengandungi arahan mengenai reka bentuk bahan. Sekiranya huruf "A" tidak ada dalam sebutan, maka produk itu terbuat dari tembaga. Jenama yang paling popular adalah:

PBPP (PUNP) - singkatan bermaksud kawat rata industri, isi rumah. Produk ini berukuran hingga 6 meter persegi dengan penebat PVC. Dikendalikan dalam lingkungan dari -15 darjah hingga +50 darjah. Sesuai untuk pemasangan sistem pencahayaan.

PPV adalah wayar rata dengan lapisan penebat sebatian PVC. Bilangan teras boleh dari 2 hingga 3 buah, sementara keratan rentasnya adalah 0,75-6 m². Beroperasi pada voltan AC atau DC masing-masing 450 V dan 1000 V. Keadaan suhu operasi dari -50 darjah hingga +70 darjah. Aplikasi yang dijumpai dalam pemasangan sistem pencahayaan dan talian kuasa.

PVA adalah konduktor terdampar tahan panas dan tahan haus dengan penebat PVC berwarna. Keratan rentas berkisar antara 0,75 meter persegi hingga 16 meter persegi. Parameter rangkaian - voltan 380 V, frekuensi 50 Hz. Ia digunakan untuk pemasangan outlet, pengeluaran kabel sambungan.

Apa yang mempengaruhi ketahanan wayar tembaga

Impedans elektrik kabel tembaga bergantung pada beberapa faktor:

- Ketahanan;

- Kawasan keratan rentas wayar;

- Panjang wayar;

- Suhu luar.

Perkara terakhir boleh diabaikan dalam keadaan penggunaan kabel domestik. Perubahan impedans yang ketara berlaku pada suhu melebihi 100 ° C.

Pergantungan rintangan

Pergantungan rintangan

Ketahanan dalam sistem SI dilambangkan dengan huruf ρ. Ia ditakrifkan sebagai nilai rintangan konduktor yang mempunyai keratan rentas 1 m2 dan panjang 1 m, diukur dalam Ohm ∙ m2. Dimensi ini tidak selesa dalam pengiraan elektrik, oleh itu, unit pengukurannya adalah Ohm ∙ mm2.

Penting! Parameter ini adalah ciri zat - tembaga. Ia tidak bergantung pada bentuk atau luas penampang

Kemurnian tembaga, kehadiran kekotoran, kaedah pembuatan wayar, suhu konduktor adalah faktor yang mempengaruhi ketahanan.

Ketergantungan parameter pada suhu dijelaskan dengan formula berikut: ρt = ρ20. Di sini ρ20 adalah ketahanan kuprum pada 20 ° C, α adalah pekali yang dijumpai secara empirik, dari 0 ° C hingga 100 ° C untuk tembaga mempunyai nilai 0,004 ° C-1, t adalah suhu konduktor.

Berikut adalah jadual nilai ρ untuk logam yang berbeza pada 20 ° C.

Jadual ketahanan

Jadual ketahanan

Menurut jadual, tembaga mempunyai daya tahan rendah, lebih rendah hanya untuk perak. Ini membawa kepada kekonduksian logam yang baik.

Semakin tebal wayar, semakin kurang daya tahannya. Ketergantungan R dari konduktor pada keratan rentas disebut "berkadar songsang".

Penting! Dengan peningkatan luas melintang kabel, elektron lebih mudah melewati kisi kristal. Oleh itu, dengan peningkatan beban dan peningkatan kepadatan arus, luas keratan rentas harus ditingkatkan

Peningkatan panjang kabel tembaga menyebabkan peningkatan daya tahannya. Impedans berkadar terus dengan panjang wayar. Semakin lama konduktor, semakin banyak atom bertemu di lorong elektron bebas.

kesimpulan

kesimpulan

Unsur terakhir yang mempengaruhi ketahanan tembaga adalah suhu medium. Semakin tinggi, semakin besar amplitud pergerakan atom kisi kristal. Oleh itu, mereka membuat halangan tambahan untuk elektron yang berpartisipasi dalam gerakan yang diarahkan.

Penting! Sekiranya anda menurunkan suhu ke sifar mutlak, yang mempunyai nilai 0 ° K atau -273 ° C, maka kesan sebaliknya akan diperhatikan - fenomena superkonduktiviti. Dalam keadaan ini, bahan tersebut mempunyai ketahanan sifar

Korelasi suhu

Korelasi suhu

Peruntukan asas GOST

Sifat dan kuantiti fizikal utama dalam bentuk parameter teknikal, komposisi kimia, kaedah ujian dan dimensi geometri ditentukan oleh GOST R-53803-2010. Semua batang dawai tembaga selepas tahun 2010 dihasilkan di Rusia sesuai dengan GOST ini.

Piawai menentukan ukuran keratan rentas nominal yang digunakan hari ini di Rusia. Ini adalah batang dawai dan tembaga dengan ketebalan 8 hingga 23 mm. Toleransi untuk wayar 8-14 mm boleh mencapai 0,4 mm, dan untuk bar dengan penampang 15 hingga 23 mm - 0,6 mm.

Piawaian yang ada membahagikan batang dawai tembaga kepada beberapa jenis, penandaannya bermaksud kaedah yang dibuatnya. Kaedah menentukan ketulenan logam, yang bergantung pada harganya secara langsung. Jadi, penandaan Kmb bermaksud batang wayar bebas oksigen. Tetapi ia juga mengandungi subspesies Moo dengan 99,99% Cu, M1 - 99,9%, M4 - 99,0%, di mana angka menunjukkan kandungan Cu dalam persen. Moo tergolong dalam gred elektrolitik katodik, tanpa oksigen sepenuhnya dan mempunyai kekonduksian elektrik tertinggi dengan rintangan serendah mungkin. dan kos per kilogram tembaga tersebut adalah yang tertinggi. Tetapi penandaan KMor memberitahu bahawa batang tembaga ini terbuat dari sisa halus dan sekerap tembaga, iaitu terdapat pelbagai jenis tembaga pada batang tersebut.

Penyahkodan tanda

“M” sebelum indeks kemurnian logam bermaksud “tembaga”. Dua "sifar" (00) - ketulenan tinggi. Satu sifar (0) hanya murni. Dengan nombor 1,2,3 - bersih dari segi teknikal. Unsur terakhir tanda biasanya indeks abjad, yang bermaksud cara logam dilemparkan: K - katodik. Y - katod yang diubah semula. Tembaga bebas oksigen dilambangkan dengan huruf B, terdeoksidasi - P, dan terdoksidasi dengan memasukkan fosfor ke dalam lebur akan ditandai pada tanda, masing-masing, huruf F.

Secara keseluruhan, kira-kira 20 gred logam ini dihasilkan di Rusia, bertujuan untuk digunakan dalam pelbagai industri.

Batang tembaga dengan tanda KM menempati kedudukan perantaraan antara gred ini.

GOST yang diadopsi pada tahun 2010 membenarkan pembuatan batang dawai tembaga dengan ukuran nominal lain, jika itu adalah permintaan pelanggan.

Terdapat juga senarai unsur kimia yang diatur ketat oleh GOST mengikut nilai hadnya dalam komposisi tembaga untuk industri. Ini adalah bismut, arsenik, sulfur, antimoni, plumbum, Tellurium, selenium, perak, besi dan oksigen. Bahagian mereka dalam jumlah jisim jongkong tembaga atau batang dawai tidak boleh melebihi nilai dari 0,001 hingga 0,005%. Sebilangan besar kemudaratan terhadap kualiti tembaga disebabkan oleh kandungan bismut dan plumbum, kerana bahan-bahan ini membuat tembaga rapuh walaupun sedikit pemanasan. Oleh itu, peratusan jisim unsur-unsur ini tidak boleh melebihi 0.001%. Kehadiran sulfur dan oksigen dalam tembaga meningkatkan kemampuannya untuk menyerah pada prosedur pemotongan, tetapi sulfur sekaligus mengganggu kemuluran logam ini.

Kandungan bahan seperti fosfor, kobalt, silikon, nikel, mangan, kromium, timah, zink dan aluminium tidak diatur oleh GOST.

Di permukaan wayar yang dilukis mungkin terdapat penyok, tanda, lekuk dan calar, tetapi jika dimensinya tidak melebihi 0.2 mm, bahan tersebut sesuai untuk persetujuan pengeluaran. Pengecualian hanya dibuat untuk teknologi berketepatan tinggi.

Keperluan produk

Tetapi dalam beberapa kes, syarat tambahan dikemukakan:

Untuk produk siap, ujian memutar-buka tutup disediakan.

- Kawat dengan keratan rentas 16 mm atau lebih mesti menahan 3 pusingan memutar-putar. Dengan bahagian 13 hingga 16 mm - 5 kitaran. Dan dengan bahagian 8 hingga 13 - 10.

- Pemanjangan batang dawai semasa rehat mestilah sekurang-kurangnya 35%.

- Nilai rintangan sementara dalam megapascal mesti dinyatakan sebagai bilangan sekurang-kurangnya 160.

Ujian tambahan boleh dilakukan atas desakan pelanggan (pelanggan). Jadi, ini boleh menjadi ujian untuk kerapuhan hidrogen untuk nilai KMB dan pemanjangan lingkaran - ujian sedemikian mungkin diperlukan untuk nilai KM dan KMor.

Walaupun kategori "tembaga sekerap" boleh masuk ke dalam tembaga yang benar-benar terkawal dan bahkan berkualiti tinggi. Ini boleh berlaku apabila:

- Peratusan pengoksidaan logam di teluk melebihi dengan kaedah pengukuran seberat 0.01.

- Kehadiran kecacatan mekanikal dalam bentuk air mata, lekukan dan penyok, jika pembersihan tidak dapat menghilangkan kecacatan ini.

- Melebihi jangka hayat gegelung batang dawai selama lebih dari 3 bulan (setelah berakhirnya tempoh ini, pemeriksaan menyeluruh semua parameter gegelung diperlukan, dan jika sekurang-kurangnya salah satu daripadanya tidak sesuai, bahkan tembaga halus dengan ketulenan 99,99% dapat dikenali sebagai sekerap). Oleh itu, pembuatan gred katup elektrolitik katod dengan kemurnian tinggi selalu dilakukan untuk pelanggan tertentu dan sekiranya hanya pembayaran 100%, dengan amaran mengenai kemungkinan akibat tidak mengeluarkan batang wayar yang dipesan tepat pada waktunya.

PENERIMAAN

2.1. Kawat dan rod diterima dalam kumpulan. Kumpulan mesti terdiri daripada dawai atau bar aloi dengan gred yang sama, satu keadaan bahan, satu diameter, dan disusun dengan satu dokumen kualiti yang mengandungi:

tanda dagangan atau nama dan tanda dagangan pengeluar;

sebutan wayar atau rod konvensional; nombor kumpulan;

berat bersih wayar atau rod;

keputusan ujian (atas permintaan pengguna).

Jisim kumpulan tidak boleh melebihi 2000 kg.

2.2. Untuk mengawal kualiti permukaan dan dimensi wayar dan rod, gegelung (gegelung, drum, teras) atau batang diambil dari kumpulan dengan kaedah objektiviti terbesar sesuai dengan GOST 18321. Pelan kawalan sesuai dengan GOST 18242. Bilangan gegelung terkawal (gegelung, drum, teras) dawai dan rod ditentukan mengikut jadual 7.

Jadual 7

|

Bilangan gegelung (gegelung, gendang, teras), palang dalam kumpulan |

Kuantiti gegelung terkawal (gegelung, gendang, teras), rod |

Nombor penolakan |

|

2-8 |

2 |

1 |

|

9-15 |

3 |

1 |

|

16-25 |

5 |

1 |

|

26-50 |

8 |

2 |

|

51-90 |

13 |

2 |

|

91-150 |

20 |

3 |

|

151-280 |

32 |

3 |

|

281-500 |

50 |

4 |

|

501-1200 |

80 |

6 |

|

1201-3200 |

125 |

8 |

Kumpulan dianggap sesuai jika bilangan gegelung (gegelung, gendang, teras), batang dengan hasil pengukuran yang tidak memenuhi kehendak Jadual 1 dan 2, h. 1.3.1.4, 1.3.2.2, kurang daripada nombor penolakan yang diberikan dalam jadual 7.

Dibolehkan untuk pengeluar, setelah menerima hasil yang tidak memuaskan, untuk mengawal setiap gegelung (gegelung, drum, inti), bar.

Pengilang dibenarkan untuk mengawal kualiti permukaan dan dimensi wayar dan rod semasa proses pengeluaran.

2.3. Untuk memeriksa kelengkungan bar, tiga bundel diambil dari kumpulan.

2 4 Untuk memeriksa komposisi kimia wayar, ambil dua gegelung (kili, drum, teras), dan bar - dua batang dari batch

Dibolehkan di kilang pembuatan untuk menentukan komposisi kimia pada sampel yang diambil dari logam lebur

2 5 Untuk memeriksa rintangan utama dan jumlah selekoh wayar, ambil tiga gegelung (gegelung, gendang, teras) dari kumpulan

2 6 Untuk menguji bar lenturan dan patah, ambil dua bar dari batch

2 7 Untuk memeriksa adanya tegangan permukaan tegangan sisa, dua gegelung (gegelung, gendang, teras) atau dua batang diambil dari batch. Pemeriksaan dilakukan secara berkala, atas permintaan pengguna.

2 8 Apabila hasil ujian yang tidak memuaskan diperoleh untuk sekurang-kurangnya salah satu indikator, selain ukuran dan kualiti permukaan, pengujian berulang dilakukan padanya pada sampel ganda yang diambil dari kumpulan yang sama

Hasil ujian semula berlaku untuk keseluruhan kumpulan