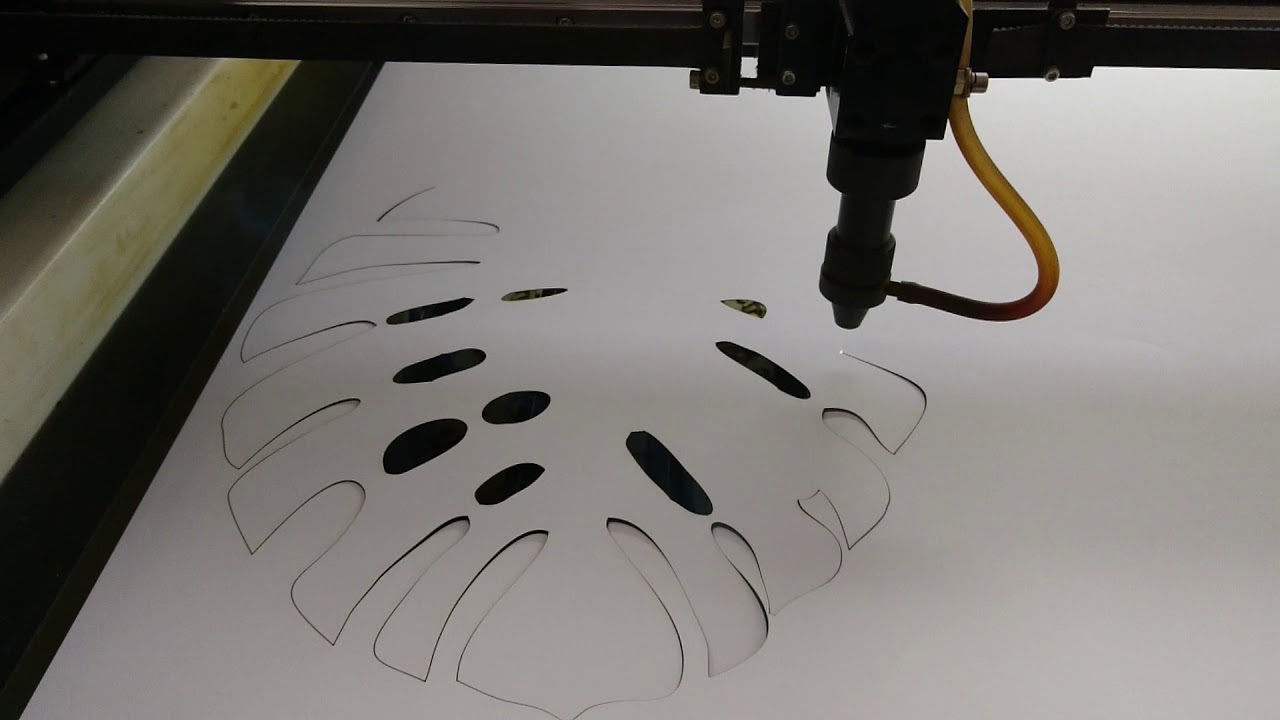

6 jenis bahan yang boleh dipotong dengan laser

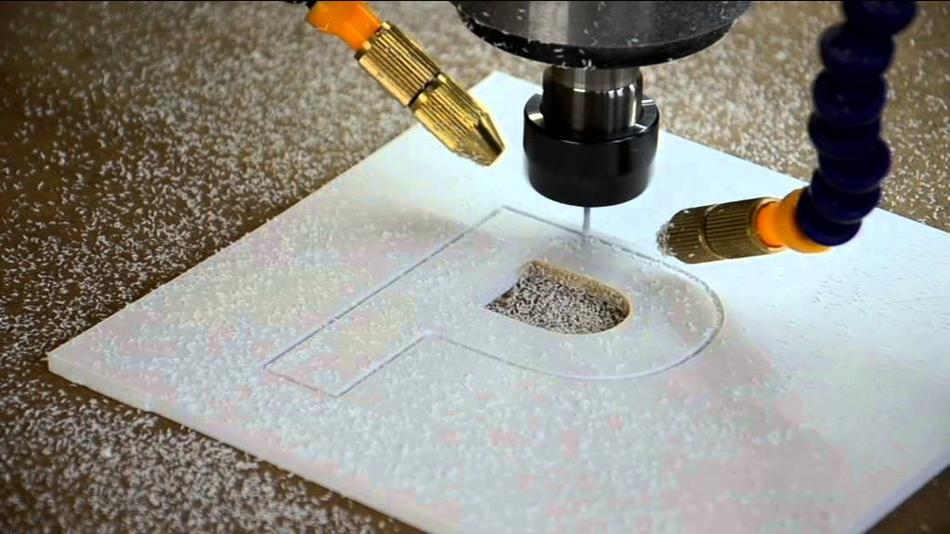

Berkenaan dengan pemotongan laser:

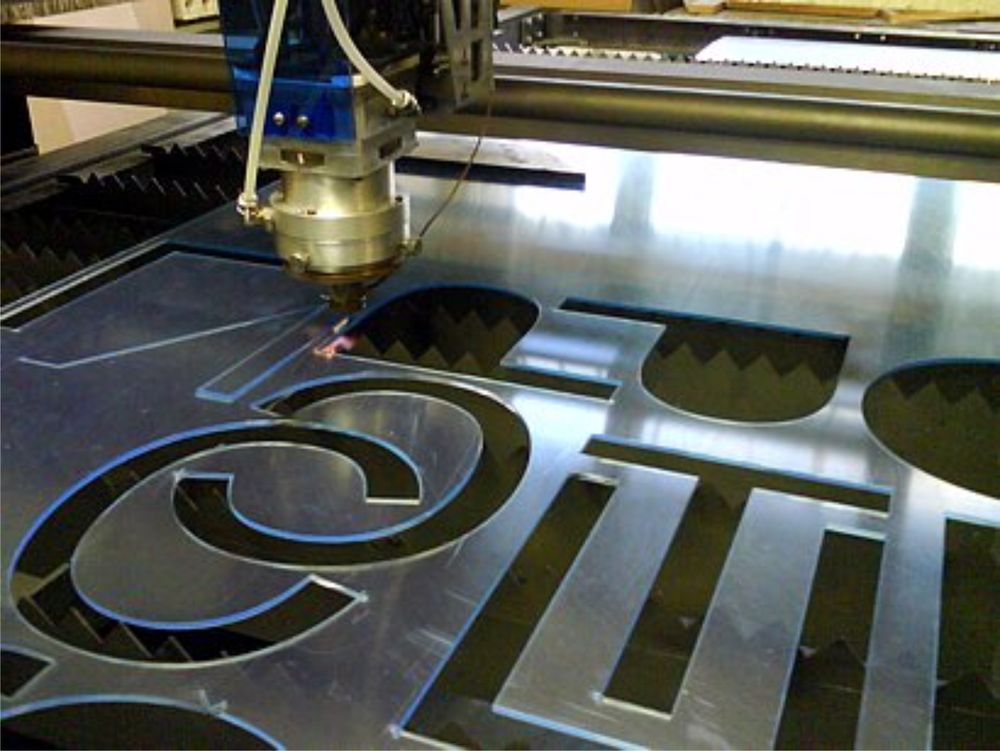

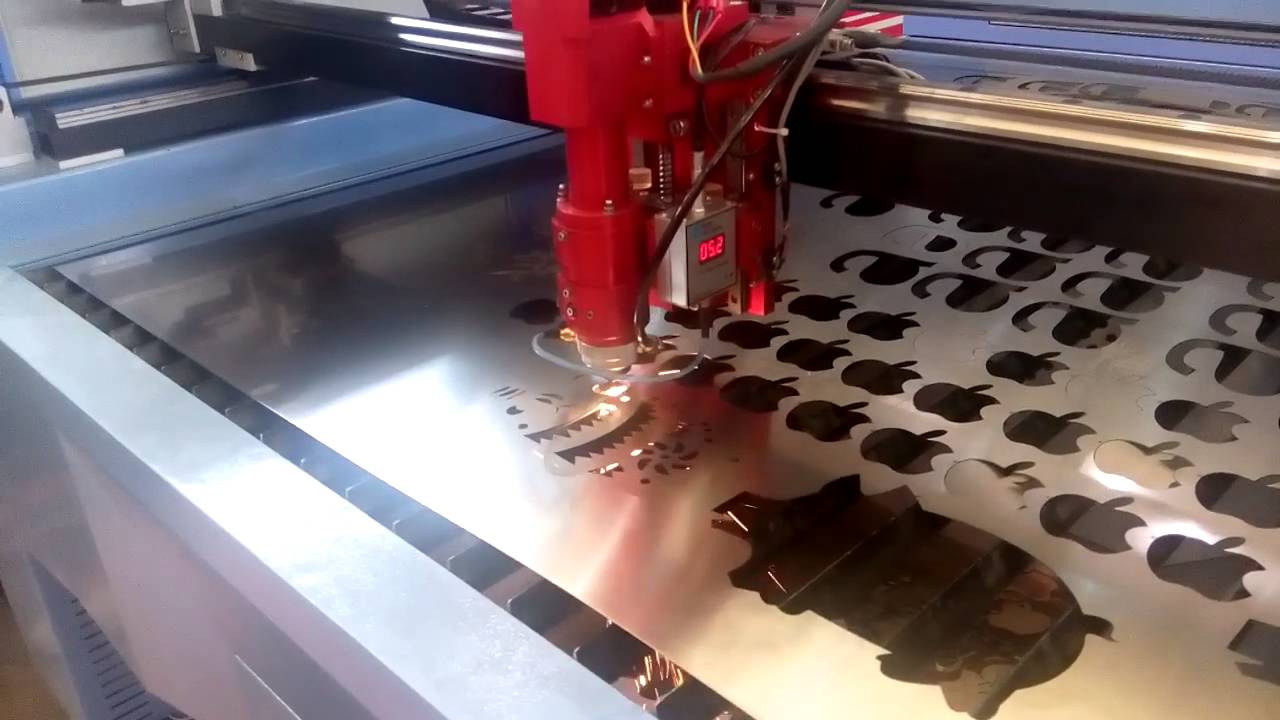

- Logam - keluli hitam, aloi aloi, dan logam bukan ferus seperti aluminium dan tembaga.

- Plastik.

- Kaca.

- Plexiglass.

- Kayu kering dan turunannya - papan lapis, papan serpai dan papan gentian.

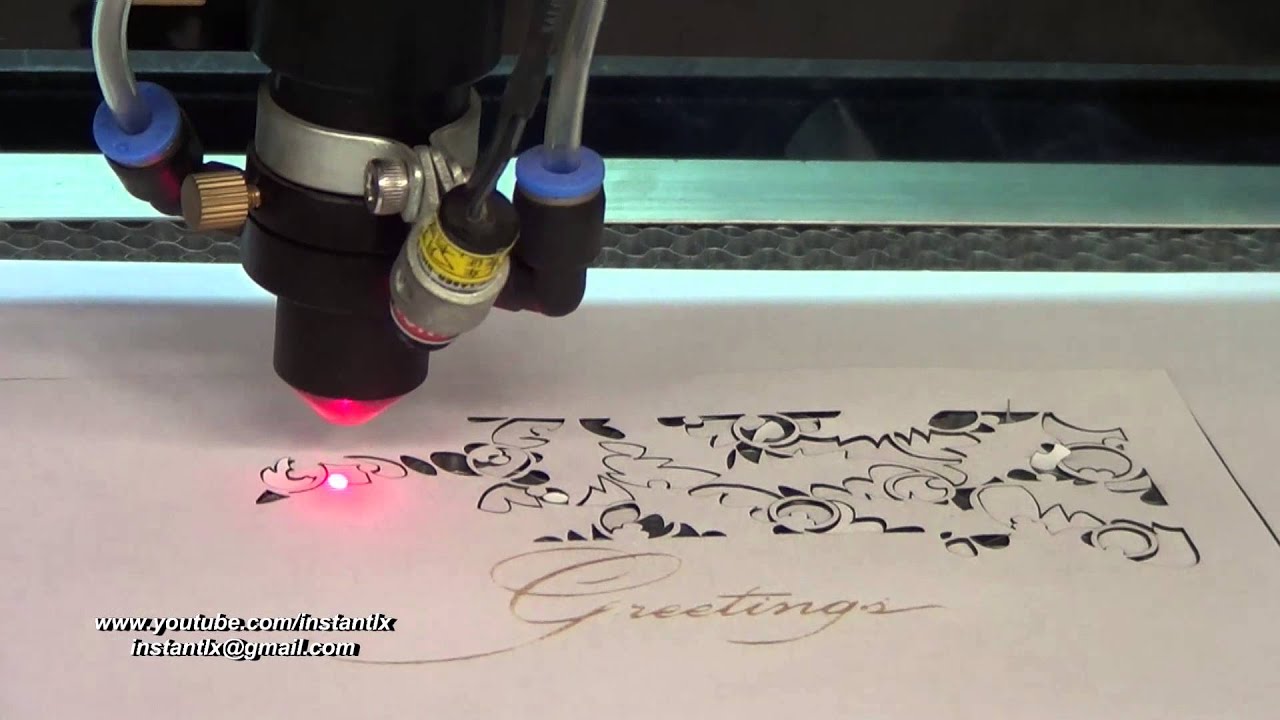

- Kertas dan kadbod.

Seperti yang anda lihat, tidak ada sekatan - melainkan anda boleh memotong bahan cermin dengan laser. Dari mana datangnya kebebasan ini?

Tiada kesan mekanikal semasa pemotongan laser

Ini bermakna anda boleh memotong bahan rapuh atau lembut dengan laser, tanpa rasa takut untuk memecahkan atau menghancurkannya, merosakkan garis pemotong. Sinar laser tidak boleh "cukup tajam" untuk memotongnya lurus.

Dan berikut adalah contoh kes yang dikeluarkan oleh Metal-Case:

Pada jarak pendek yang digunakan semasa memotong, balok tetap lurus dengan sempurna. Tidak kira sama ada bahan itu mengandungi kekurangan yang boleh menyebabkan pemotong keras. Contohnya, simpulan kayu yang sama.

Pemilihan kuasa untuk pemotongan laser dari pelbagai bahan

Ini adalah salah satu perkara penting semasa merancang program pemotongan laser. Pancaran laser tidak boleh bergerak terlalu cepat - supaya bahan dapat dipotong dengan cekap - tetapi tidak terlalu perlahan - supaya pemasangan tidak berfungsi dengan sia-sia dan tidak membuang tenaga tambahan.

Kuasa yang diperlukan sangat berbeza bergantung pada bahan yang dipilih.

Pemprosesan logam memerlukan laser yang agak kuat. Contohnya, keluli hitam setebal 15 milimeter. Mesin laser dengan kekuatan 2.5 kilowatt akan memotongnya pada kelajuan 16 hingga 20 milimeter sesaat.

Tetapi kayu, turunannya, plastik dan plexiglass adalah bahan yang kurang padat, jadi memotongnya dengan laser lebih mudah dan cepat. Contohnya, plexiglass dengan ketebalan yang sama iaitu 15 milimeter. Untuk memotongnya, anda memerlukan mesin dengan kuasa 5 kali lebih sedikit - hanya 0,5 kilowatt. Dan pada masa yang sama, pemotongan juga akan lebih cepat daripada memotong logam pada mesin yang lebih berkuasa.

Kelebihan dan kekurangan

- berkualiti tinggi permukaan yang diproses;

- menjimatkan bahan;

- keupayaan untuk bekerja dengan bahan rapuh dan bahan kerja nipis;

- keupayaan untuk mendapatkan bahagian konfigurasi yang kompleks.

Pemotongan laser logam dan besi bukan ferus adalah permintaan pasaran yang tinggi. Keupayaan untuk menghasilkan bahagian siap dengan bentuk tidak standard dengan cepat menarik pelanggan ke perusahaan khusus dalam kumpulan pelbagai produk. Teknologi laser digunakan secara aktif dalam seni hiasan dalam pembuatan perhiasan pereka dan cenderahati asli.

Keputusan untuk menggunakan pemprosesan laser harus dibuat dengan mengambil kira pengiraan pembayaran balik peralatan dan nilai kos operasi. Pada masa ini, pemasangan seperti itu dapat dilakukan terutama oleh perusahaan besar dengan siklus produksi yang besar. Dengan perkembangan teknologi, kos mesin dan jumlah tenaga yang digunakan akan berkurang, oleh itu, pada masa akan datang, mesin laser akan menyingkirkan pesaingnya dari bidang pemotongan bahan.

Memasang laser untuk memotong - apakah itu?

Di pasaran moden sistem laser, pelbagai model disajikan, dengan tahap daya yang berbeza. Mereka boleh dibahagikan secara bersyarat kepada jenis berikut:

- Jenis gas. Mereka disajikan dengan aliran membujur / melintang campuran gas, yang digunakan sebagai cecair kerja. Dalam unit sedemikian, campuran gas dibekalkan melalui tiub khas di bawah tindakan pam. Pada masa yang sama, pakaian elektrik untuk mengepam campuran gas menyediakan atomnya, yang berada dalam keadaan bertenaga aktif.Komponen sistem laser yang paling berkesan dipanggil sistem celah karbon dioksida.

- Sistem bahan api pepejal. Dalam sistem sedemikian, lampu pam diperlukan - tanpanya, tidak ada cara untuk menghantar tahap radiasi yang diperlukan. Dalam kes ini, batang kaca grafit atau neodymium bertindak sebagai sumber haba yang berfungsi. Sistem sedemikian beroperasi dalam mod berdenyut, walaupun, jika perlu, mereka dikonfigurasi untuk operasi berterusan.

- Pemasangan dinamik gas. Sistem sedemikian serupa dengan pemasangan gas, tetapi di dalamnya campuran gas dipanaskan hingga suhu 2-3 ribu darjah. Kemudian diteruskan melalui solo pada tahap kelajuan suara dan kemudian disejukkan. Proses ini agak rumit dan mahal, oleh itu, kerana banyak operasinya, ia jarang digunakan dalam praktik.

Set lengkap setiap mesin untuk memotong logam dengan laser merangkumi komponen berikut:

- Kompleks pendidikan khas dan pemindahan campuran gas berikutnya, radiasi - muncung itu sendiri dan sistem untuk membekalkan aliran gas yang diarahkan, cermin putar dan laser, sistem untuk menetapkan fokus dan penutup optik.

- Sistem ini juga merangkumi pemancar dengan sistem resonator cermin, medium aktif, dan sistem pam dan modulasi.

- Sistem kawalan automatik, ditambah rangkaian khas sistem bantu yang beroperasi dalam parameter mesin itu sendiri.

- Kehadiran sistem alat koordinasi, yang diperlukan untuk pergerakan arus gelombang di ruang pancaran laser.

Kawasan aplikasi

Untuk mengetahui di mana produk atau jenis produk ini lebih cenderung diminati, perlu memahami seberapa luas ruang lingkup laser CNC. Fungsi kompleks memungkinkan untuk memilih pilihan untuk memulakan perniagaan di pelbagai industri:

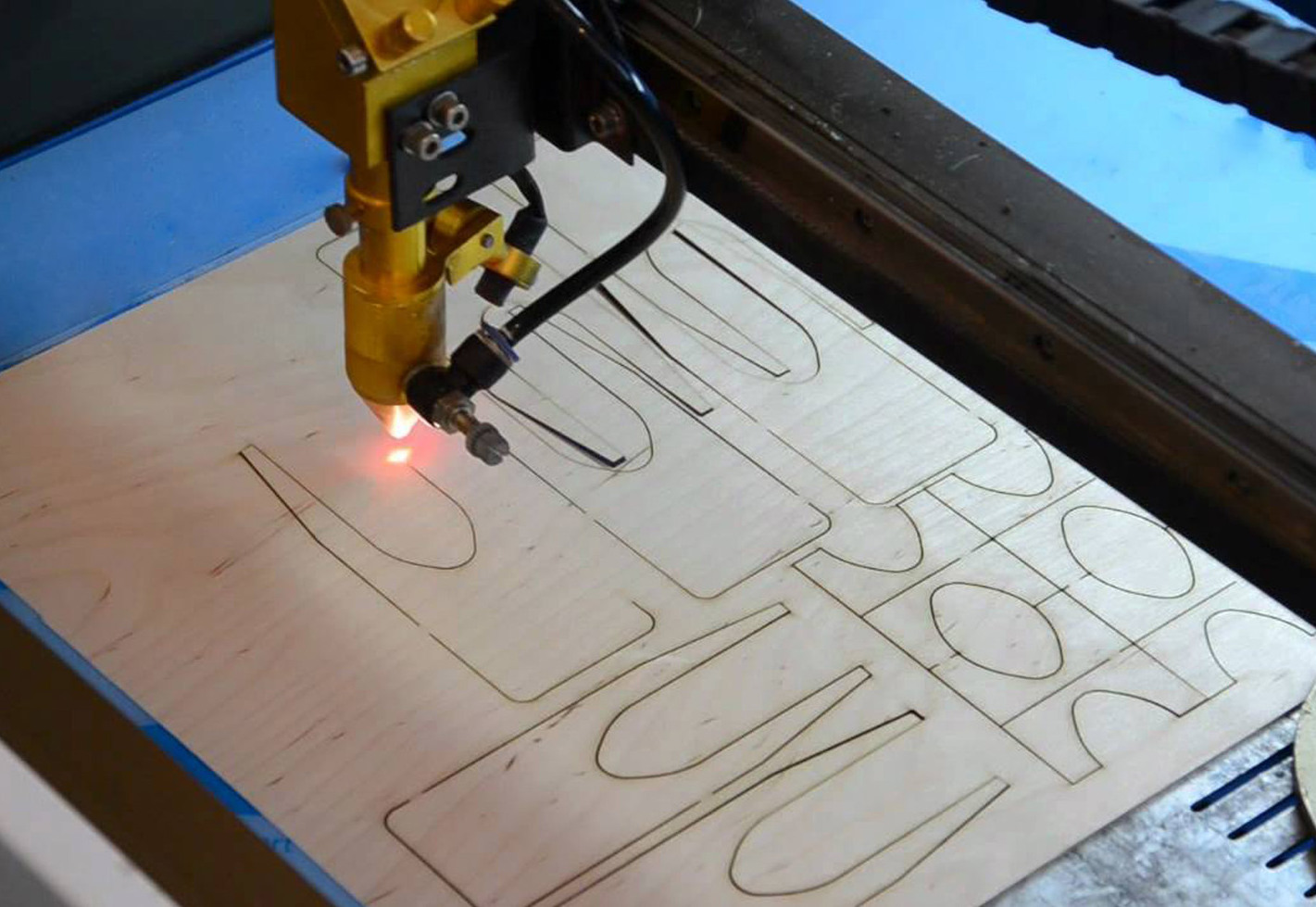

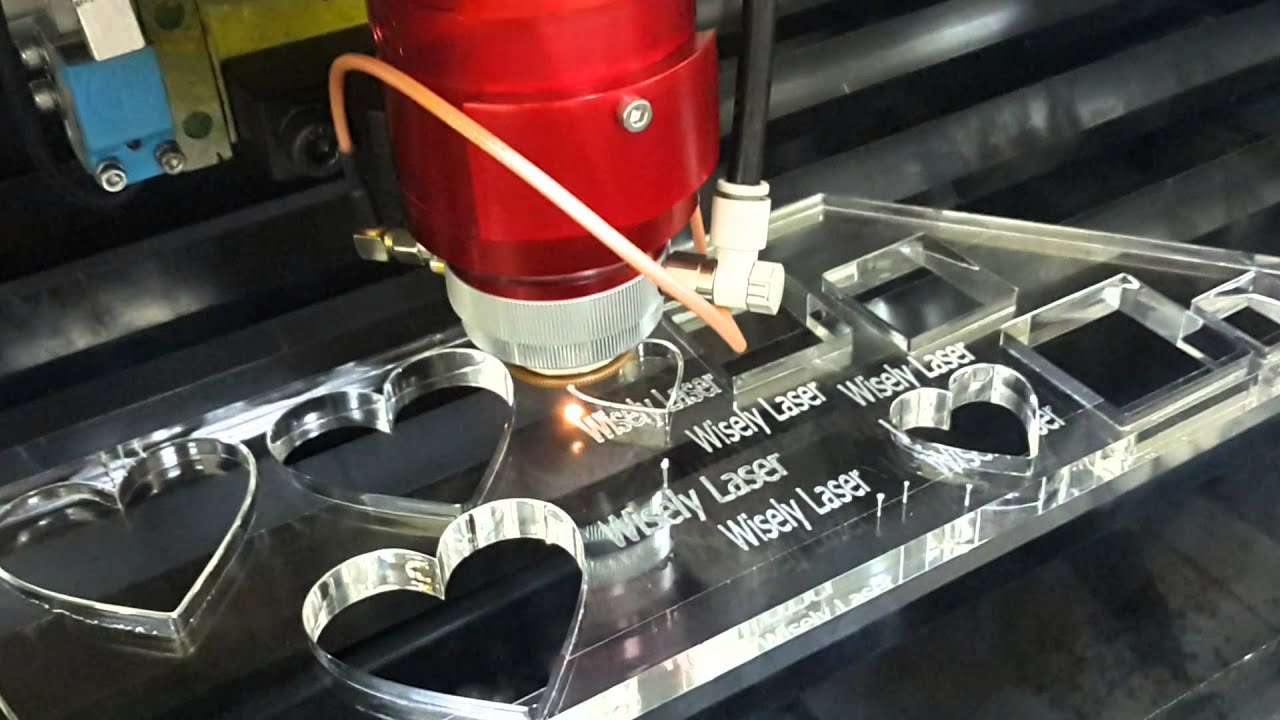

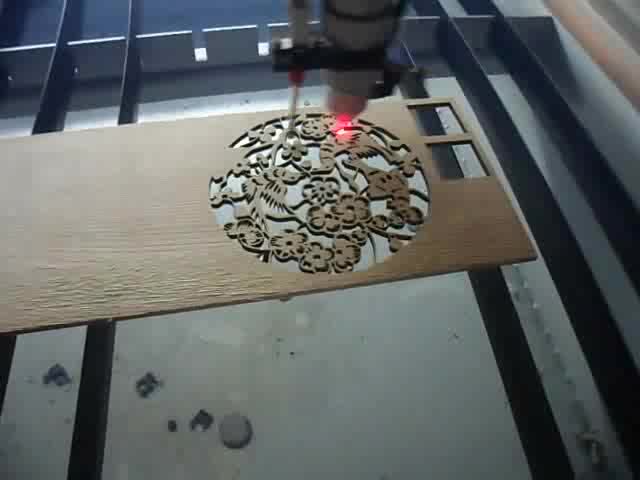

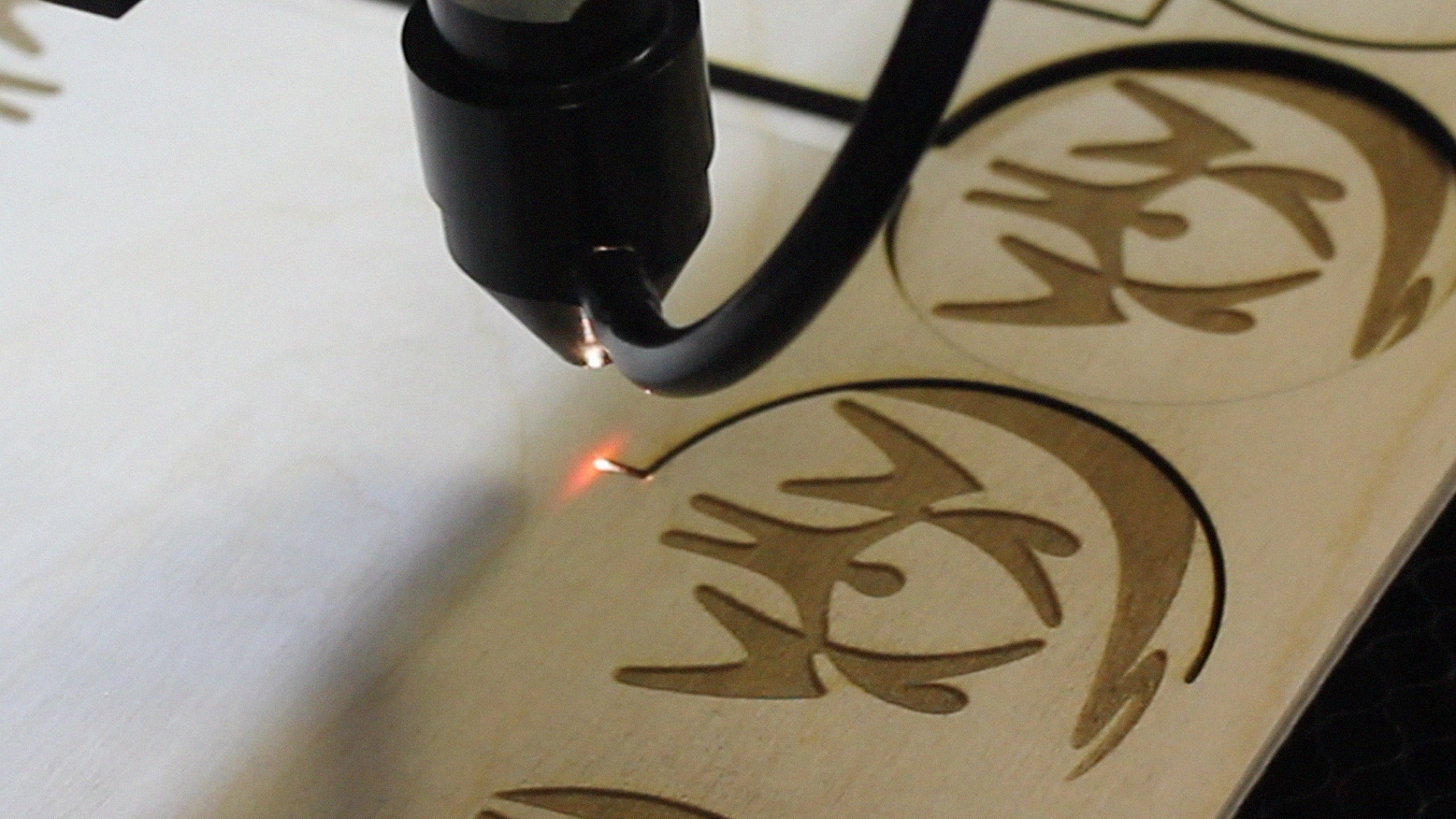

Ukiran laser

Salah satu jenis hiasan cenderahati yang paling popular. Terima kasih kepada kesan tidak bersentuhan dan berkelajuan tinggi pada bahan yang diproses, outputnya adalah gambar definisi tinggi yang tidak padam atau berubah dari masa ke masa. Kecekapan dan keuntungan projek perniagaan seperti itu mempunyai sebab:

- peralatan bebas sampah;

- pembayaran balik cepat;

- jangka pendek dan hasil berkualiti tinggi.

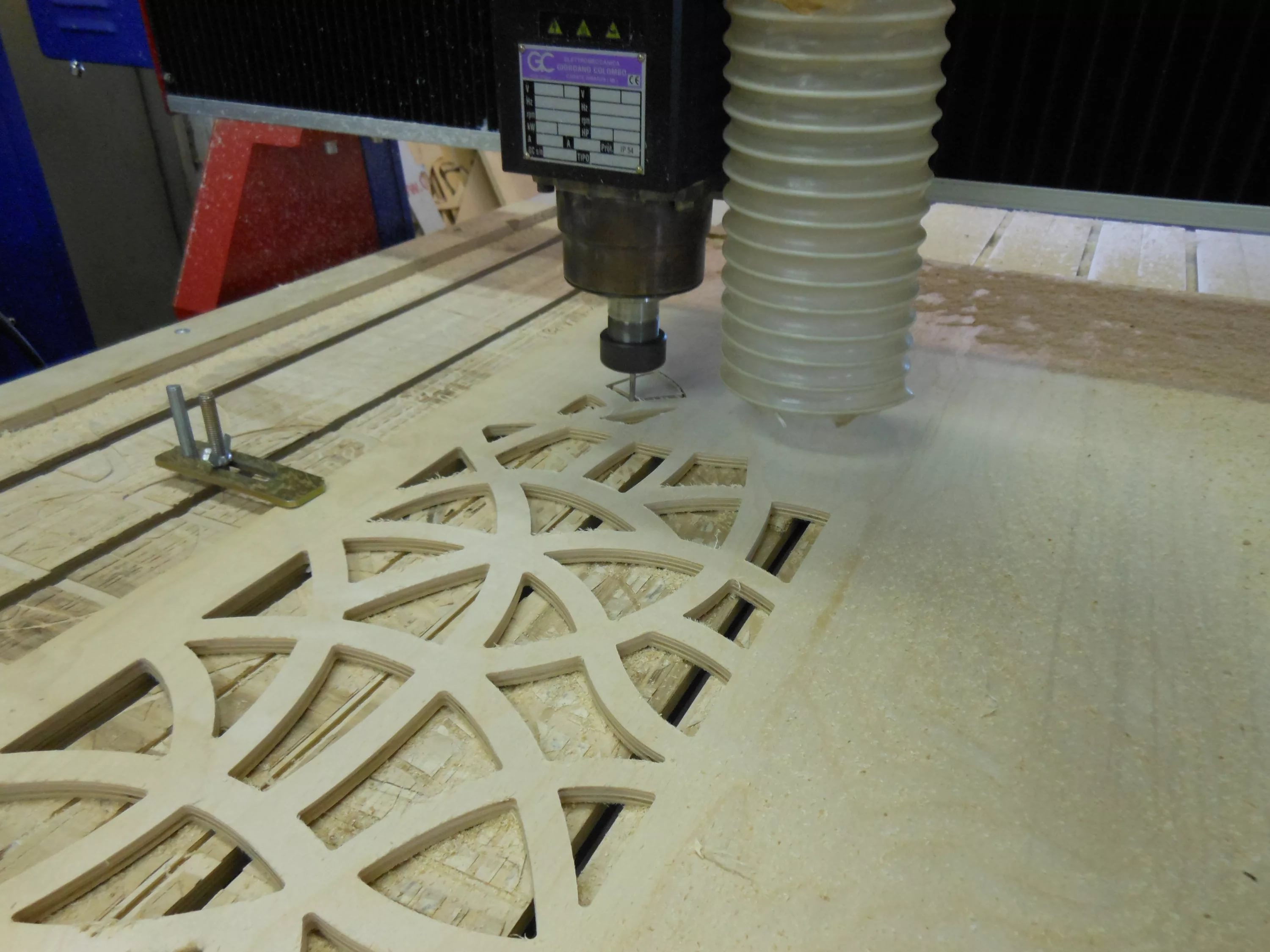

Kerja pengilangan

Pembuatan bahagian dari pelbagai bentuk dan ukuran pada mesin CNC laser universal digunakan di banyak industri: kilang perabot, reka bentuk seni bina, dan pengembangan model 3d. Perkara terakhir adalah teknologi terkini yang telah dimungkinkan dan dapat diakses berkat program khas CNC.

Ia membolehkan anda mengubah isyarat komputer yang dikodkan menjadi tindakan mekanikal, dan memindahkannya menjadi satah tiga dimensi. Projek sedemikian memerlukan pelaburan yang baik dalam peralatan berkualiti tinggi, tetapi jika ada pelanggan tetap, ia akan cepat membuahkan hasil.

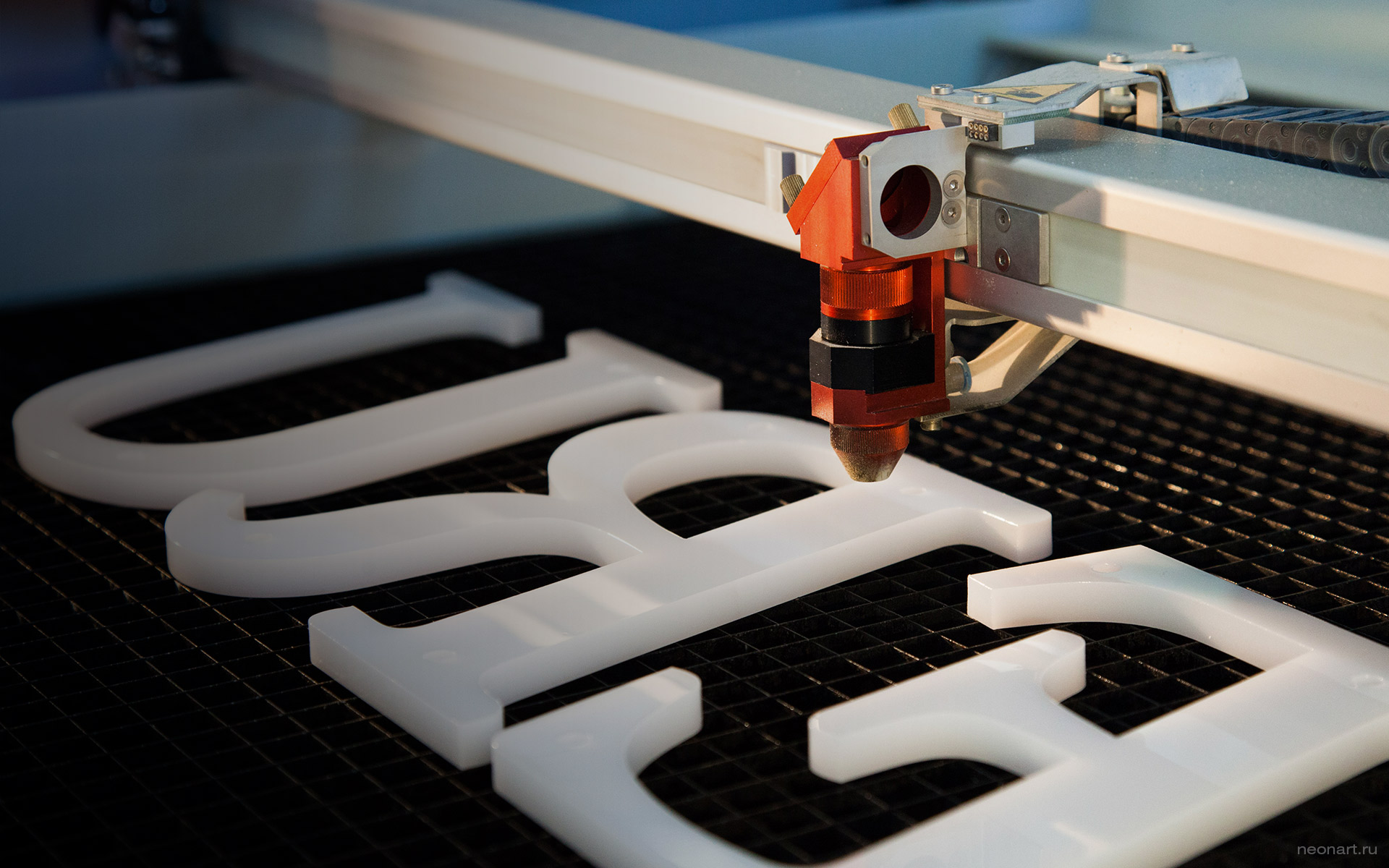

Pemotongan laser

Pada masa ini, pemprosesan jenis ini adalah yang paling berpatutan dan menjimatkan dari sudut kewangan. Ciri pemotongan laser adalah pemeliharaan sifat bahan:

- optik;

- tahan panas;

- fizikokimia, dll.

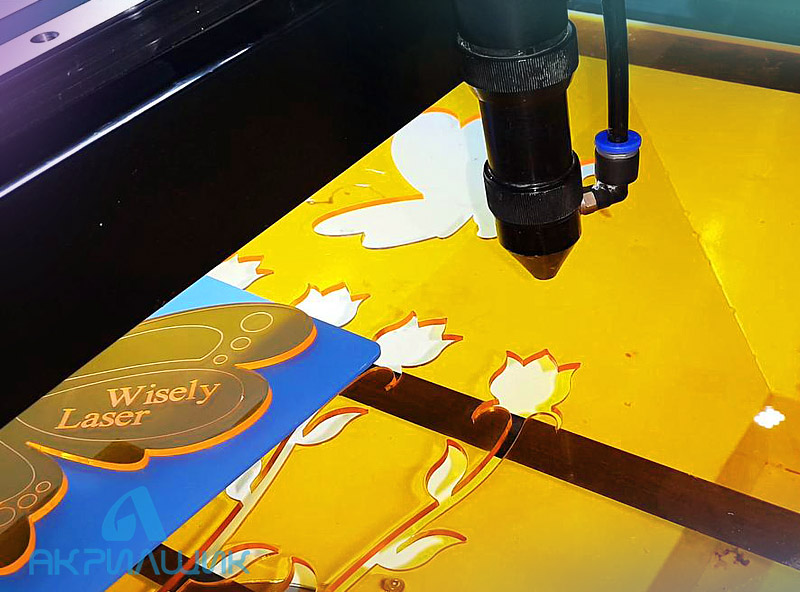

Keupayaan melakukan kerja halus dengan plexiglass, plastik dua nada dan pelbagai polimer menjadikan kaedah kerja ini unik.

Biasanya, pemotongan laser pada mesin digabungkan dengan ukiran berikutnya. Pengeluaran sedemikian lebih berjaya, kerana tidak memerlukan pelanggan untuk mencari dua syarikat profil yang berbeza.

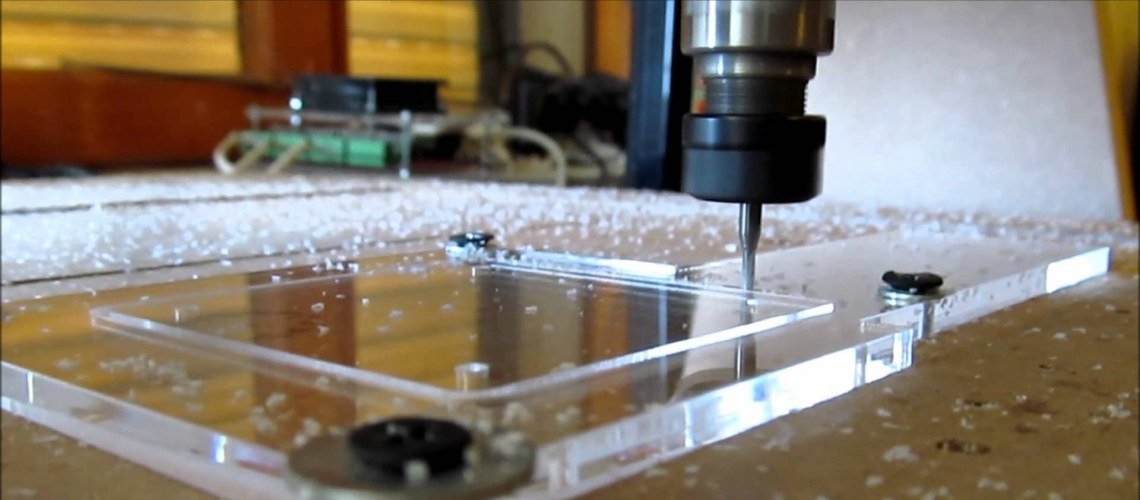

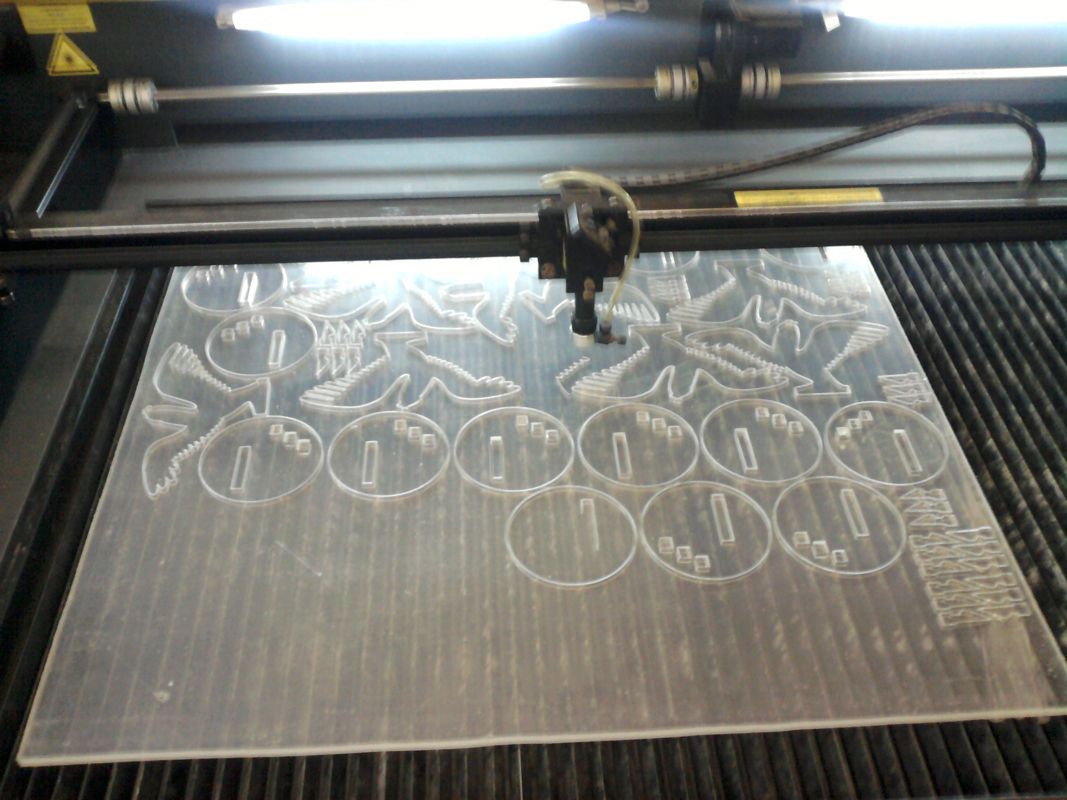

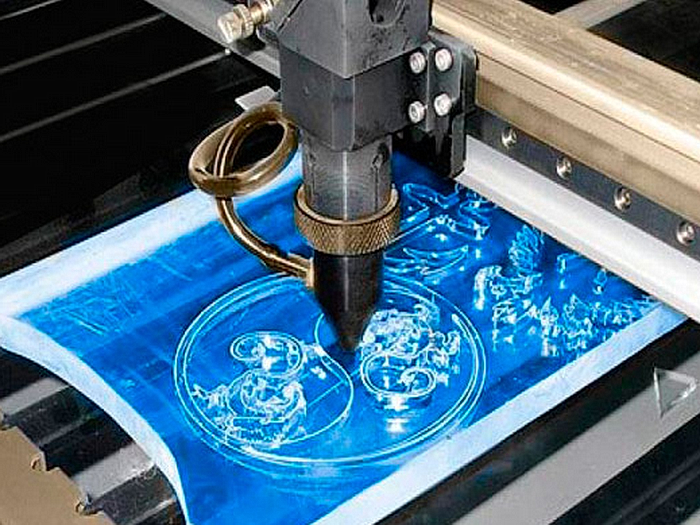

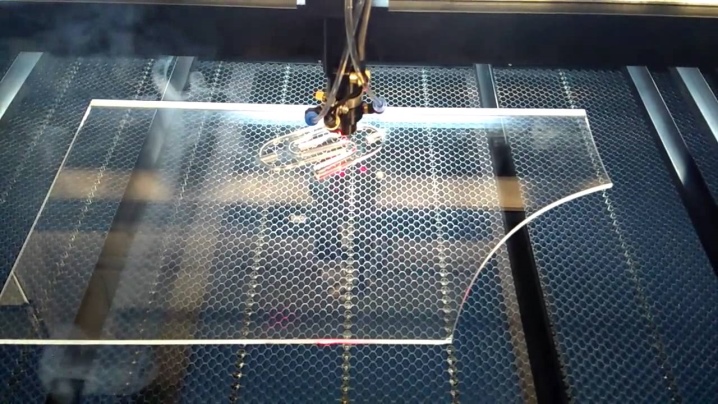

Ciri pemotongan rasuk

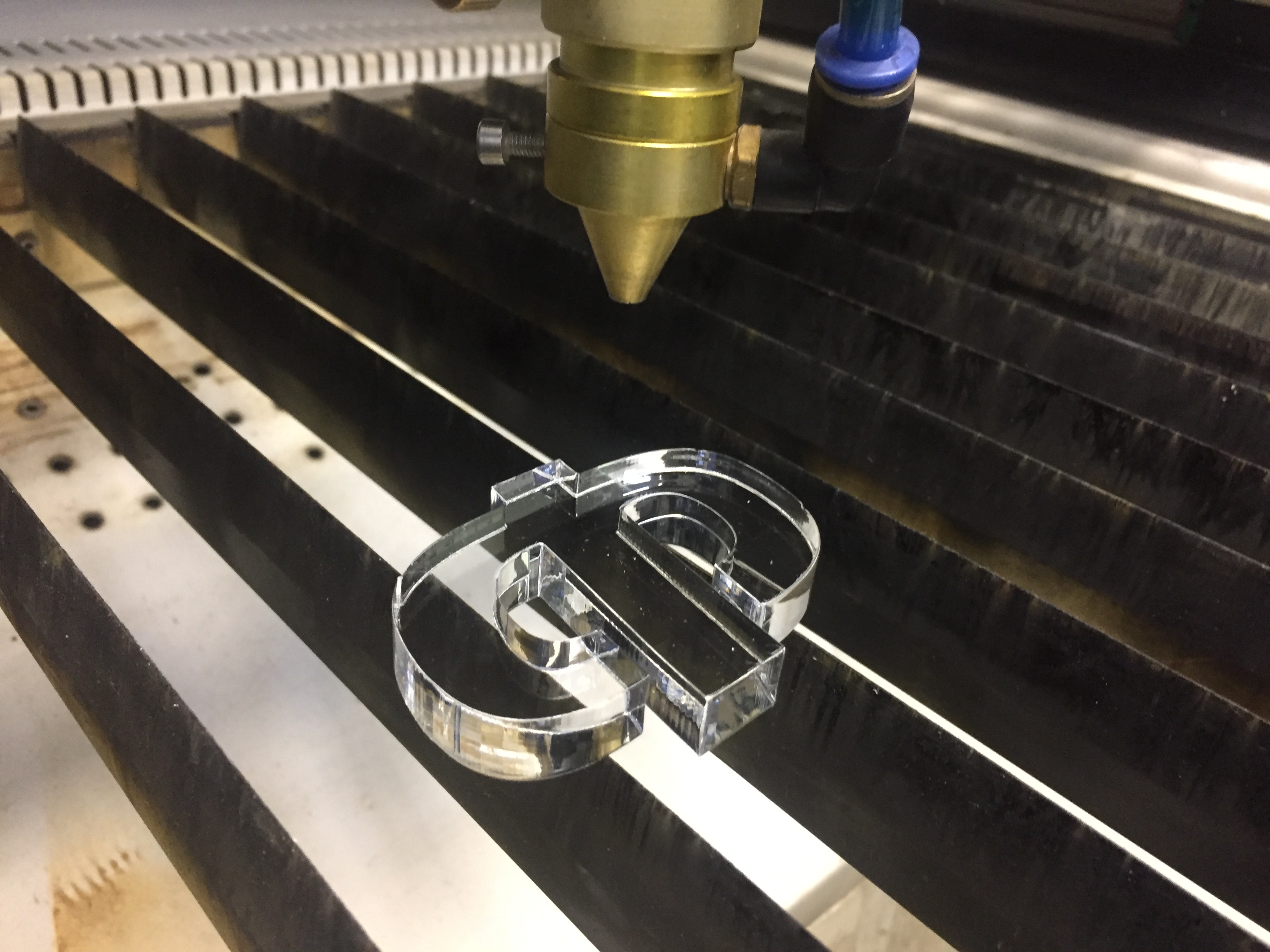

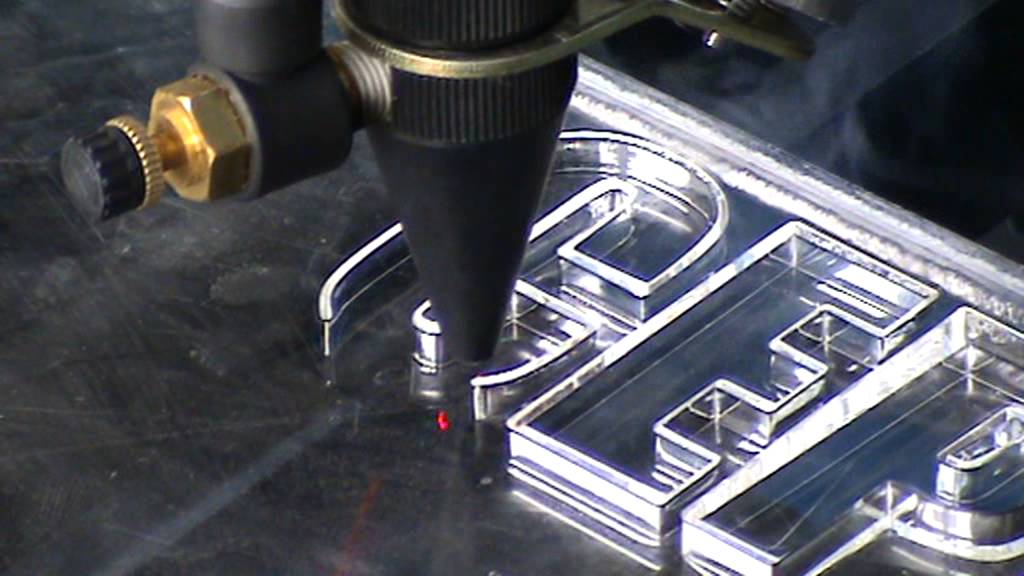

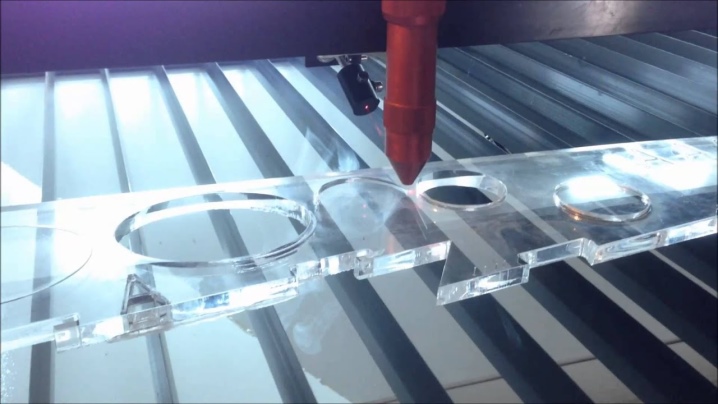

Pemotongan laser plexiglass pada masa kini adalah teknologi yang paling maju untuk memotong bahan menggunakan rasuk fokus yang dapat disesuaikan dari segi daya. Semua jenis pemotongan dilakukan dengan ketepatan tinggi dan sedikit sampah. Pemotongan rasuk sangat berguna untuk bahan rapuh dan rapuh seperti plexiglass.Penggunaan teknologi ini memungkinkan untuk menyelesaikan masalah yang lebih dan lebih kompleks, untuk meningkatkan kualiti produk dan kepantasan pembuatannya. Pemotongan laser pada plexiglass adalah operasi penamat, kerana tepi halus dan pencairan bahan semasa pemprosesan radiasi, produk kaca buatan mempunyai penampilan yang digilap dan tidak memerlukan pemprosesan tambahan potongan.

Tindakan laser didasarkan pada kesan terma pada plexiglass. Sifat bahan mempengaruhi kecekapan penggunaan pancaran cahaya.

Dengan bantuan pemprosesan radiasi, bahagian kecil dapat dihasilkan dengan kualiti yang tinggi dan pada kelajuan yang meningkat. Sekiranya peralatan penggilingan berfungsi dengan kepingan format kecil, maka mesin laser untuk plexiglass dan pemprosesan balok akan membuka perspektif baru bagi pengeluar. Contohnya, hari ini, dalam skala perindustrian, anda boleh memotong barang-barang kecil yang cantik dan anggun dalam bentuk cincin kunci, cenderamata, dan angka. Semua bahagian diperoleh dengan bentuk yang ideal, hujung licin, dan yang paling penting, mereka tidak memerlukan pemprosesan lebih lanjut.

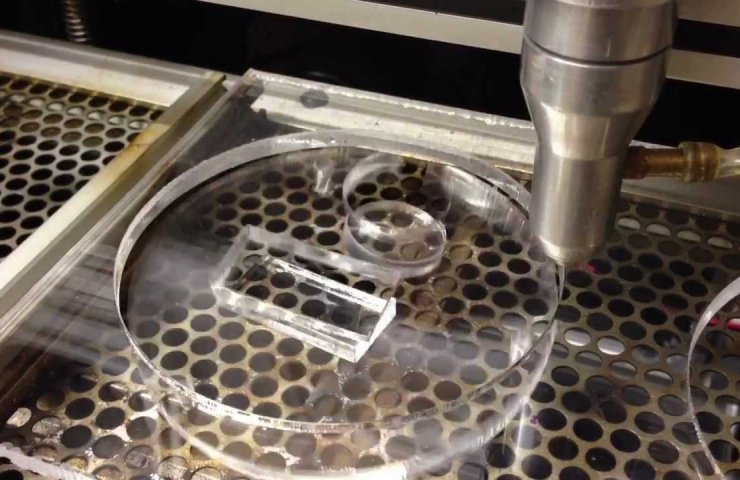

Proses pemotongan plexiglass

Pemotongan rasuk digabungkan dengan alat kawalan mesin berangka komputer (CNC), membolehkan anda dengan cepat dan dengan ketepatan tertinggi mendapatkan bahagian bentuknya yang paling kompleks.

Anda boleh mengurangkan masa memotong dengan tangan anda sendiri dan meningkatkan kualiti dengan ketara. Sistem kawalan mesin mempunyai keupayaan untuk:

- Tetapkan program pemotongan untuk elemen yang diperlukan, mengikut urutan yang diperlukan.

- Tentukan jalan kepala laser, lintasannya dengan ketepatan tinggi.

- Tentukan dan tetapkan tempat untuk memotong bahan kerja.

- Pada masa tertentu, tetapkan parameter daya dalam operasi pemancar laser.

Laser plexiglass juga menggerudi bahan menggunakan burn-through. Program pemotongan dapat disimpan sebagai fail dan, misalnya, diduplikasi, dihantar ke syarikat melalui Internet. Oleh itu, berkat teknologi moden, seni master telah berlipat ganda dan disiarkan, hanya kakitangan tambahan yang dapat ditinggalkan secara langsung dalam pengeluaran untuk menyelenggara mesin.

Setelah memuat turun program, peralatan berfungsi mengikut prinsip berikut: komputer mengawal kuasa laser, mengatur program untuk memfokuskan sinar laser pada bahan yang akan dipotong. Akan menarik untuk menonton video pemotongan balok plastik di mesin.

Mesin pemotong laser plexiglass adalah keseluruhan kompleks yang difokuskan untuk melaksanakan tugas seperti memotong, menggerudi, mengukir.

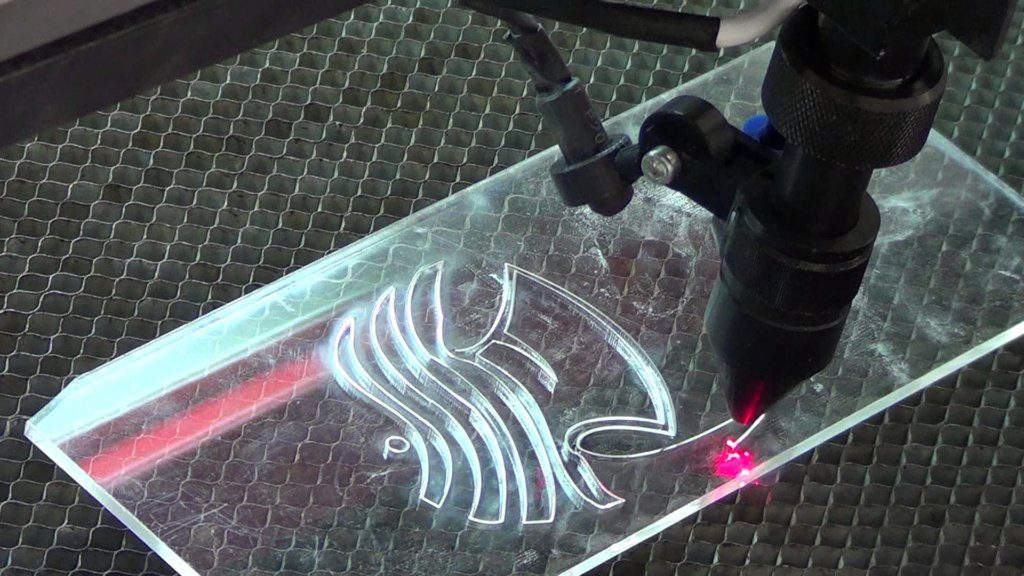

Dilihat dari foto di Internet, salah satu pilihan moden untuk memproses produk kaca polimer hari ini adalah ukiran. Dengan bantuan peralatan yang sama dan sinar laser, setiap lukisan yang bertambah kompleks atau prasasti dapat diterapkan pada plexiglass. Corak sedemikian tahan terhadap pengaruh persekitaran, terhadap lelasan mekanikal. Laser "memotong" permukaan membuatnya menjadi matte di tempat yang tepat, sehingga membuat corak.

Menggunakan perisian mesin laser proprietari.

Pemotong laser yang murah dari China mungkin menjalankan perisian proprietari sendiri. Ini, dalam kebanyakan kes, perisian proprietari yang ditulis oleh pengeluar perkakasan, dan masalah yang tidak dijangka dapat timbul dengan perisian ini. Ini adalah program CAD yang menyediakan model pemotong yang tidak sesuai dengan perisian sistem laser. Beberapa fail mungkin tidak diimport, dan beberapa fail mungkin tidak dieksport. Ini sangat melambatkan kerja, dan masalah itu sendiri dalam beberapa kes boleh merosakkan keseluruhan aliran kerja. Sekiranya sesuatu seperti ini berlaku, maka anda mungkin memikirkan untuk menukar program CAD (tidak kira betapa senangnya) atau menggantikan pengawal.

Kesalahan pada ciri bahan kerja... Dalam beberapa kes, ciri-ciri bahan yang dibeli untuk kerja (plastik, logam, dll.) Mungkin berbeza dengan kenyataan.Dan kemudian pencetak, yang dikonfigurasi untuk satu mod operasi, boleh merosakkan keseluruhan projek kerana perbezaan antara parameter bahan yang dijelaskan oleh pengeluar dan parameter sebenarnya.

Uji sampel kulit selepas melukis

Oleh itu, anda tidak boleh membuat contoh kerja (contohnya, mula mengukir) sampel kerja - lebih baik anda memeriksanya pada sampel ujian, yang tidak disayangkan.

Kebisingan dan bau semasa mesin laser berfungsi.

Pemotong laser yang berfungsi, menyejukkannya dan mengeluarkannya mengeluarkan banyak bunyi. Di samping itu, akan ada bau, tidak kira seberapa baik tudungnya. Sistem ini boleh berfungsi berjam-jam, jadi perlu memilih tempat yang sesuai - tempat di mana pemotong tidak akan mengganggu. Adalah lebih baik untuk mengurus semua ini terlebih dahulu. Tudung mesti benar-benar mengeluarkan udara dengan wap dari bahan yang diproses dari bilik, dan tidak menggerakkannya dalam bulatan.

Walaupun terdapat nasihat dalam gaya KO, beberapa pemula melupakan sesuatu, sesuatu yang mereka abaikan. Dan selepas pemasangan, ia boleh menyakitkan kerana masalah yang tidak dapat diselesaikan sebelumnya.

Inti dan teknologi pemotongan laser

Sinar laser difokuskan pada kawasan kecil produk dan menghasilkan tenaga di permukaan berkepadatan tinggi, mencukupi untuk pemprosesan logam. Sebagai contoh, untuk pencairan logam yang cepat, ketumpatan 108 watt per 1 cm2 diperlukan, dan dengan penunjuk ini adalah mungkin untuk mencapai sifat pemasangan laser berikut:

- Monokromatik. Dalam kes ini, pancaran laser mempunyai frekuensi panjang gelombang yang tetap dan berterusan, yang memungkinkan untuk mencapai fokus tepat pada kawasan tertentu dengan menggunakan sistem lensa sederhana.

- Kefahaman. Pancaran laser boleh tertumpu pada kawasan permukaan yang sangat kecil. Arahan laser akan beratus-ratus dan ribuan kali lebih tepat daripada pancaran cahaya.

- Koherensi - kerana resonans yang ada, tahap daya yang tinggi dicapai. Fluktuasi sedemikian memberikan proses gelombang yang, tanpa mengira jangka masa, akan berjalan secara konsisten.

Tidak kira kawasan dan sifat permukaan yang akan dirawat, sifat sinar laser dan proses pemprosesan akan berjalan dengan cara yang sama. Ini dicapai melalui rangkaian pengedaran haba di permukaan objek yang diproses. Di kawasan yang diarahkan pancaran laser, produk dipanaskan ke tahap suhu lebur yang diperlukan - dalam jangka masa tertentu, logam memanas lebih banyak dan proses pencairan itu sendiri memasuki kedalamannya. Sekiranya perlu, adalah mungkin untuk mencapai titik didih logam dan memperbaiki penyejatannya.

Semua ini memungkinkan untuk memotong logam mengikut 2 skema khas:

- Proses penyejatan.

- Proses lebur.

Menurut kaedah penyejatan - ia digunakan dengan peningkatan penggunaan tenaga. Tetapi ini tidak selalu dapat dilaksanakan secara ekonomi dari sudut ekonomi, dan kaedah ini hanya sesuai untuk memproses kepingan besi nipis.

Oleh itu, selalunya pemprosesan dilakukan dengan kaedah lebur, dan untuk mengurangkan kos tenaga, kepantasan proses pemotongan logam meningkat, lapisan logam yang lebih tebal dapat diproses. Selalunya, para pakar menyuntikkan komposisi gas tambahan ke dalam proses pemotongan laser itu sendiri - lengai atau nitrogen, oksigen.

Khususnya, komposisi gas tambahan itu sendiri dapat melakukan fungsi dan tugas berikut:

- Mempercepat proses pengoksidaan baja dan mengurangkan sifat pantulannya.

- Memberikan proses haba tambahan kerana fakta bahawa jet laser membakar lebih aktif kerana bekalan gas tambahan.

- Berkat jet yang lebih kuat, ia membawa produk yang diproses dan dicairkan, zarah-zarah kecil dari zon pembakaran.

Pelepasan bahan berbahaya semasa pemotongan laser.

PVC adalah contoh. Semasa memotong PVC dengan laser, klorin dilepaskan ke udara. Seperti yang anda ketahui, ini adalah gas berat, dan ia akan meresap ke dalam usus mesin. Klorin menghakis. Gas itu berinteraksi dengan pelbagai jenis bahan, termasuk penebat, gasket getah, dll.

Sekiranya semuanya berjalan lancar, ini tidak bermakna hasilnya akan optimum.

Semuanya hebat di sini berkat ujian kulit sebelumnya.

Katakan semuanya berjalan lancar, tidak ada kegagalan. Tetapi sebelum anda bersukacita dengan pekerjaan yang dilakukan dengan baik, cuba periksa sama ada semuanya hampir sesuai dengan ideal.

Faktanya ialah sebilangan bahan menunjukkan sifat yang tidak biasa (ubah bentuk, perubahan warna, dan lain-lain) semasa pemanasan laser. Oleh kerana sifat-sifat ini, bahan dapat mengubah penampilannya dengan cara yang paling tidak dijangka. Masalah boleh berbeza:

Ubah bentuk plastik... Contohnya, plastik yang sangat nipis cacat apabila terkena suhu tinggi. Dalam kes ini, permukaan yang agak rata yang dipanaskan hingga suhu tertentu dapat membantu, di mana plastik dapat diluruskan.Tepi dan burr tajam... Beberapa jenis plastik boleh meninggalkan sudut tajam dan burr. Dalam kes ini, perlu menggunakan pelarut mineral untuk menyelesaikan masalahnya.Pencemaran sampel kerja semasa dengan zarah yang tersisa di desktop dari projek sebelumnya... Pastikan kawasan kerja mesin bersih.Kos tersembunyi... Ya, seringkali pemotong laser memerlukan kos tambahan, dan kos yang besar. Semua ini pengguna mula memperhitungkan sudah dengan pengalaman, pada awalnya, kebanyakannya mempunyai perbelanjaan yang tidak perlu. Penggunaan bahan yang berlebihan, peningkatan penggunaan tenaga yang ketara, dll. Anda harus berusaha mengira semua ini sebelum membeli sistem.

Kesediaan untuk mengubah apa sahaja

Ini adalah masalah yang paling biasa. "Oleh itu, ia akan berlaku" - pepatah ini menjadi ajakan untuk bertindak bagi banyak daripada kita. Ini boleh menyebabkan kos yang berlebihan, hasil pemotongan yang tidak berjaya, dan ketidakpuasan pelanggan. Sekiranya anda memutuskan untuk menggunakan pemotongan laser seperti profesional, maka anda harus bertindak seperti tuan yang sebenar. Kereta perlu dipantau dan dijaga. Anda perlu mengikuti banyak peraturan untuk mengendalikan pemotong laser dan cuba untuk tidak melanggar peraturan ini. Dan semuanya akan baik-baik saja.

Nah, sekarang masih ada harapan untuk anda berjaya!

Penggunaan laser industri

Laser disebut sebagai penemuan paling berwarna dan paling penting pada abad ke-20. Selama bertahun-tahun tidak ada yang memahami aplikasi praktikalnya, peranti itu disebut sebagai alat yang sendiri mencari masalah untuk diselesaikan. Kini alat laser merawat orang, meneroka bintang, dan digunakan untuk aktiviti rekreasi.

Industri pembuatan mesin telah lama menggunakan laser memotong logam. Pelopornya adalah galangan kapal, kilang pesawat dan gergasi automotif mencari amalan terbaik untuk meningkatkan produktiviti. Persaingan yang semakin meningkat telah mendorong munculnya pusat pemesinan yang inovatif dengan sistem pengaruh baru pada aliran kerja.

Sehingga kini, di perusahaan perindustrian, pemotongan logam logam ditunjukkan oleh jenis pemasangan berikut:

- keadaan pepejal - berdasarkan batu permata kristal atau sebatian nadir bumi, lampu kilat atau dioda laser digunakan untuk mengepam foton;

- gas - campuran gas lengai dengan sumber pengujaan dalam bentuk pelepasan elektrik atau tindak balas kimia terarah digunakan sebagai pengaktif;

- gentian - medium aktif dan resonator dibuat sepenuhnya dari gentian optik atau digabungkan dengan unsur struktur lain.

Video berikut memperkenalkan mesin laser gentian.

Untuk bekerja dengan logam bukan ferus dan keluli anti karat dengan daya kilas tinggi, institusi penyelidikan gunaan telah mengembangkan model khas laser tradisional dengan resonator yang diperbuat daripada tiub gentian optik.Pancaran cahaya pada pemasangan sedemikian lebih tertumpu dan pekat dan tidak tersebar di permukaan cermin aluminium, titanium atau keluli tahan karat.

Laser CO₂ yang meluas beroperasi pada campuran karbon dioksida, nitrogen dan helium yang berfungsi; cermin rongga dilapisi dengan perak atau emas yang melambung untuk meningkatkan daya kilas.

Peralatan memotong

Teknologi ini merangkumi penggunaan kompleks mekanisme untuk mengawal pemotongan. Semua proses digabungkan dalam satu peranti - mesin laser. Unit moden mempunyai tahap automasi yang tinggi dan memungkinkan untuk melakukan kerja-kerja pembuatan jisim sebelumnya.

Mesin laser

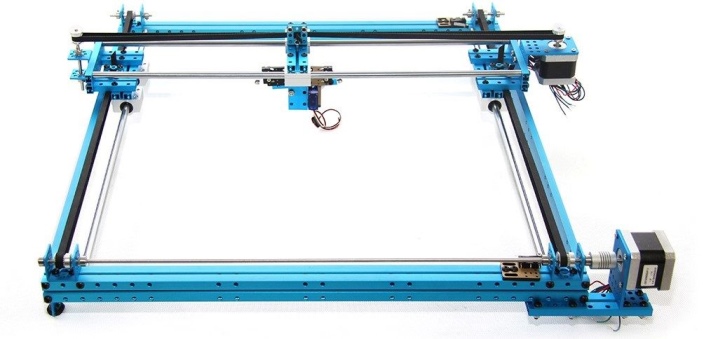

Reka bentuk asas alat pemotong gerakan laser yang boleh diprogramkan merangkumi komponen berikut:

- tempat tidur di mana unit utama terletak;

- substrat pemasangan untuk memperbaiki bahan yang hendak dipangkas;

- batang kawalan (unsur subsistem mekanikal), di satu hujungnya dipasang laser (subsistem optik). Bergerak untuk memotong bentuk satah memerlukan dua darjah kebebasan semasa bekerja (bergerak dalam satu satah). Pemprosesan objek pukal menambah pergerakan sepanjang rasuk ke kemampuan laser;

- sistem pemacu elektromekanik dan komputer dengan perisian kawalan.

Spesifikasi

Kepelbagaian pengeluar yang ada dan kemunculan yang baru telah menyebabkan munculnya pelbagai peranti untuk memotong polimer. Julat parameter asas mesin laser yang dimaksudkan untuk penggunaan skala besar adalah seperti berikut:

- diameter lensa laser - 12-25 mm;

- jenis pemancar - bekerja pada karbon dioksida;

- bahan lensa - selenida zink atau gallium arsenide;

- penggunaan kuasa - sehingga 2 kW;

- kuasa rasuk - 80-120 W. Dengan peningkatan daya radiasi, ketebalan maksimum bahan diproses bertambah;

- MTBF - dari 2000 hingga 10000 jam;

Cara memotong plexiglass dengan laser

Teknologi pemotongan umum terdiri daripada transmisi tugas yang dapat diprogramkan dan pemotongan laser dari bentuk yang diperlukan. Tidak semua alat mesin yang digunakan dalam industri moden dan oleh itu memerlukan penalaan yang teliti.

Proses memotong plexiglass dengan laser pada mesin

Kualiti potongan yang diperoleh bergantung pada faktor berikut:

Kelajuan pemotongan. Dengan peningkatan ketebalan plexiglass, kelajuannya akan berkurang

Jisim bahan yang lebih tinggi yang menguap semasa memotong secara langsung berkaitan dengan masa pendedahan kepada laser.

Kelajuan pemprosesan adalah pemboleh ubah penting untuk memperoleh kelebihan yang paling rata dan estetik. Kelajuan tinggi menghasilkan potongan dan alur bergaris, sementara pemprosesan yang perlahan dapat menghasilkan potongan yang terlalu kusam dan tepi yang cair;

Memfokuskan laser

Untuk pemotongan yang optimum dan berkualiti tinggi, terus fokus di tengah ketebalan bahan. Ini dicapai bukan hanya dengan penyesuaian sistem optik yang betul, tetapi juga dengan menjaga jarak dari pemancar ke permukaan;

Pada model lama, laser tidak bergerak, dan hanya serpihan Plexiglas yang bergerak. Dalam alat sedemikian, perlu untuk mengekalkan kelajuan pergerakan bahan dan bekalan gas untuk mengeluarkan produk yang tersejat.

Kelebihan

Antara kelebihan yang tidak dapat dipertikaikan menggunakan mesin laser adalah:

- produktiviti tinggi, yang jauh lebih tinggi daripada pemotongan mekanikal;

- peningkatan pengeluaran bebas sampah. Peningkatan nisbah jisim bahagian yang diperolehi dengan jumlah sampah mengurangkan kos pengeluaran;

- keupayaan untuk memotong bentuk kompleks yang tidak dapat diakses oleh gergaji atau pemotong bulat, serta mendapatkan potongan yang lebih tepat;

- kos buruh manusia yang rendah, yang dimiliki oleh unit yang lebih moden. Setelah diperoleh, perincian dapat dibuat semula pada bila-bila masa;

- ketepatan parameter angka yang sangat baik.Dimensi mereka sama persis dengan tetapan yang ditentukan, yang memungkinkan untuk menggunakan bentuk yang dihasilkan sebagai piawai di bidang kegiatan lain.

Melukis plexiglass

Kelebihan lain dari peranti laser adalah prestasi ukirannya. Inti kaedah ini terletak pada pemfokusan permukaan balok, akibatnya tidak ada pemotongan bahan, tetapi permukaannya mencair. Peranan penting dimainkan oleh kemampuan untuk mengurangkan kuasa laser secara dinamik, yang mengurangkan tahap kesan suhu pada bahan. Juga, melukis plexiglass boleh dilakukan dengan ukiran pada mesin khas.

Sifat spesifik plexiglas adalah pencairan dan pembuahan polimetil metakrilat pada tahap mikro di bawah pengaruh sinaran laser. Gelembung yang terbentuk di tempat pemotongan dilihat oleh mata sebagai permukaan matte.

Tekstur yang dihasilkan membolehkan anda mengukir corak yang kelihatan dan membuat gambar lega dengan membakar satah baru ke polimer dengan sudut dan kedalaman cerun yang ditentukan.

Aliran kerja pemotongan laser

Kami membiarkan peranti tanpa pengawasan. Seperti yang dibincangkan di atas, pengendali mesti mengawasi sistem setiap masa. Sekiranya ini tidak dilakukan, maka peranti, kerana beberapa kegagalan (yang paling tidak dijangka), mungkin akan gagal sepenuhnya:

Tidak kira seberapa tinggi dan selamatnya alat pemotong, tidak kira apa teknologi perlindungan yang digunakan di dalamnya, selalu ada kemungkinan pencucuhan unsur individu mesin atau bahan kerja. Ini berlaku walaupun untuk bahan yang sebelumnya pemilik mesin bekerja tanpa masalah. Perisian atau rangkaian elektrik sistem boleh gagal. Servo mungkin gagal, atau tali pinggang boleh pecah. Sekiranya sesuatu seperti ini berlaku, pengendali boleh menyahaktifkan tenaga mesin dan masalahnya tidak akan membawa kesan.

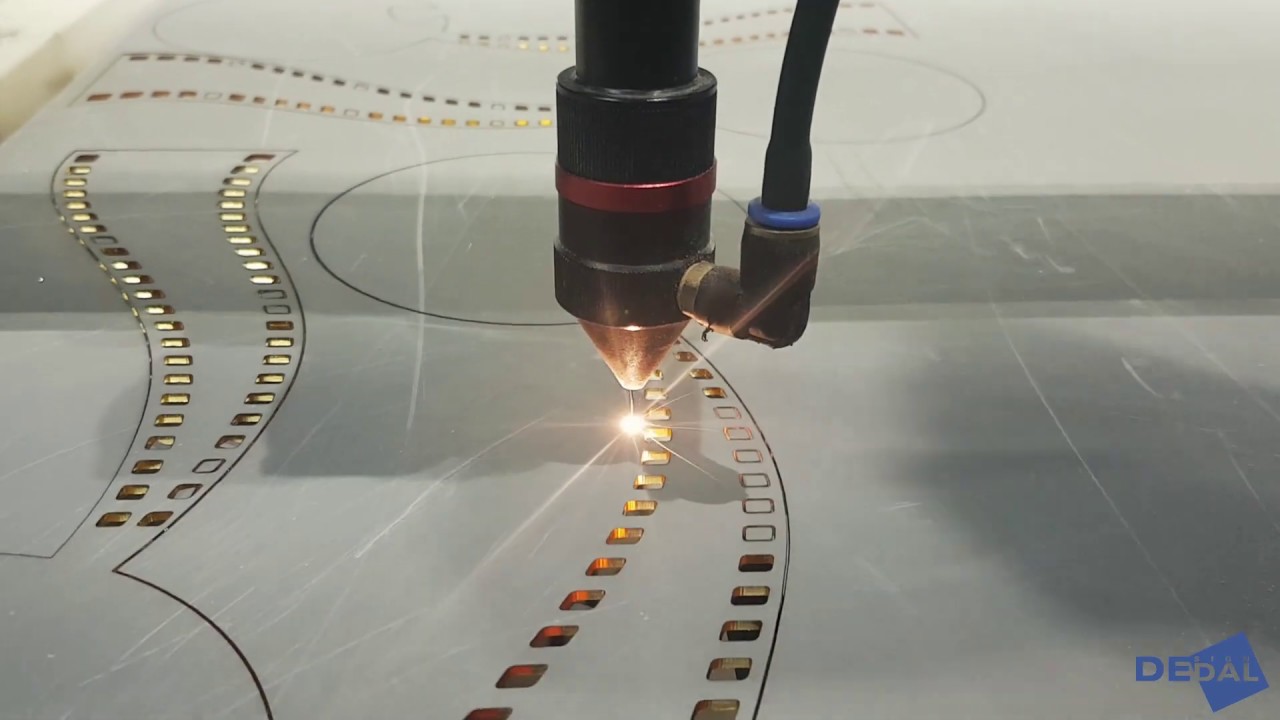

Pemotongan laser plexiglass - penerangan proses

Prinsip pemprosesan laser polimer adalah menerapkan pancaran sinaran koheren yang difokuskan oleh sistem optik pada bahan. Kedalaman penembusan sinar ke dalam plexiglass diatur oleh kekuatan laser dan tahap fokusnya. Kawalan komputer membolehkan anda membuat corak kompleks dalam masa yang singkat dengan penglibatan operator yang minimum

Suhu tinggi yang dipindahkan ke bahan menyebabkannya menguap hampir seketika, dan sinar laser nipis meminimumkan kehilangan wap. Produk penyejatan dikeluarkan dari kawasan pemotongan dengan udara termampat atau gas lengai.

Bahagian tepi plexiglass yang terbentuk dengan cepat menyenangkan secara estetik dan tidak memerlukan pemprosesan tambahan.

Teknologi

Prosedur awal untuk memproses bahan terdiri dalam kawalan manual unit laser, yang bergerak dalam bidang selari dengan permukaan yang diproses. Teknologi moden memungkinkan untuk memprogram pergerakan laser dan menghasilkannya semula pada peralatan yang serupa.

Sistem komputer kawalan dapat mengubah kekuatan pancaran dan kedalaman fokusnya. Ini diperlukan untuk bekerja dengan bahan-bahan dengan pelbagai ketebalan dan sifat fizikal dan kimia. Selain pemangkasan, rawatan permukaan luaran juga mungkin dilakukan, untuk membuat lapisan matt hiasan.

Sebelum memotong, selembar atau sekeping plexiglass diposisikan tidak bergerak dalam alat pemasangan. Tugas untuk pekerjaan dimasukkan ke dalam program, yang berisi bentuk, dimensi dan jumlah bahagian yang diperlukan. Kedudukan optimum angka pemotongan ditentukan secara automatik, selepas itu laser dimasukkan ke dalam operasi.

Kelebihan dan kekurangan logam pemotong laser

Memotong logam dengan laser mempunyai banyak ciri positif:

- Adalah mungkin untuk memotong kepingan keluli dengan ketebalan kecil - dari 0,2 hingga 1 mm, dan juga kepingan yang lebih besar, hingga 20 mm., Atau bahkan ketebalan hingga 50 mm.

- Semasa prosedur pemotongan laser, balok tidak bersentuhan secara mekanikal dengan bahan dan ini akan memungkinkan pemprosesan permukaan rapuh dan mudah ubah bentuk berkualiti tinggi.

- Untuk memotong produk, cukup untuk membuat fail dengan gambar, dan selebihnya akan dilakukan oleh program, komputer, yang memungkinkan minimum kesalahan tidak lebih dari 0.1 mm.

- Memotong kepingan nipis dilakukan dengan kelajuan tinggi, yang sama berlaku untuk memotong produk dari aloi logam keras.

- Tidak perlu menyediakan cetakan untuk pemutus atau membeli cetakan yang mahal.

- Kelajuan pemotongannya tinggi, seperti produktiviti itu sendiri, penggunaan bahannya optimum dengan sisa minimum, yang akhirnya menyebabkan penurunan biaya proses produksi.

Selain itu, mesin pemotong laser boleh disebut universal - ia dapat menghasilkan hampir semua bahagian, tanpa mengira kerumitannya.

Sekiranya kita bercakap mengenai kelemahan pemotongan laser, maka di sini kita dapat mengetengahkan perkara berikut:

- Pertama sekali, pemprosesan sedemikian lebih mahal jika dibandingkan dengan kaedah pemprosesan lain.

- Dan ketebalan pemprosesan kepingan logam itu sendiri terhad.

Bagaimana hendak melakukannya?

Memotong plexiglass di rumah dilakukan dengan beberapa cara. Pengrajin menggunakan jigsaw, gergaji besi untuk logam, penggiling dengan cakera tiga gigi, benang nichrome. Di samping itu, pengeluar menawarkan pisau khas untuk memotong plexiglass. Walaupun terdapat banyak pilihan yang ada, pemotongan laser adalah kaedah yang paling maju. Peralatan sedemikian membolehkan anda membuat kontur yang kompleks dan asli.

Kadar suapan bergantung pada ketebalan bahan - semakin tebal, semakin perlahan suapan, dan sebaliknya. Kualiti tepi dipengaruhi oleh ketepatan kadar suapan. Sekiranya kelajuannya terlalu perlahan, potongannya akan membosankan; jika terlalu tinggi, pinggirnya akan mempunyai alur dan kesan beruntun. Pemfokusan tepat laser sangat penting - ia mesti betul-betul sesuai dengan garis tengah ketebalan lembaran. Setelah diproses, kaca organik mempunyai tepi telus dengan sudut tajam.

Keseluruhan proses pemotongan plexiglass dikendalikan oleh program komputer yang memandu pergerakan unit laser. Sekiranya dikehendaki, anda boleh memprogramkan permukaan hiasan hiasan kaca organik, ukiran, memberikannya kemasan matte. Selembar bahan diletakkan di permukaan kerja, jika perlu, diperbaiki, walaupun tidak ada keperluan khusus untuk ini, kerana ia tidak mengalami tekanan mekanikal.

Perubahan dan tugas yang diperlukan dimasukkan ke dalam program komputer: bilangan elemen, bentuk dan ukurannya.

Setelah menyelesaikan algoritma yang diperlukan, laser diaktifkan. Banyak tukang membuat mesin laser mereka sendiri untuk bekerja di rumah.

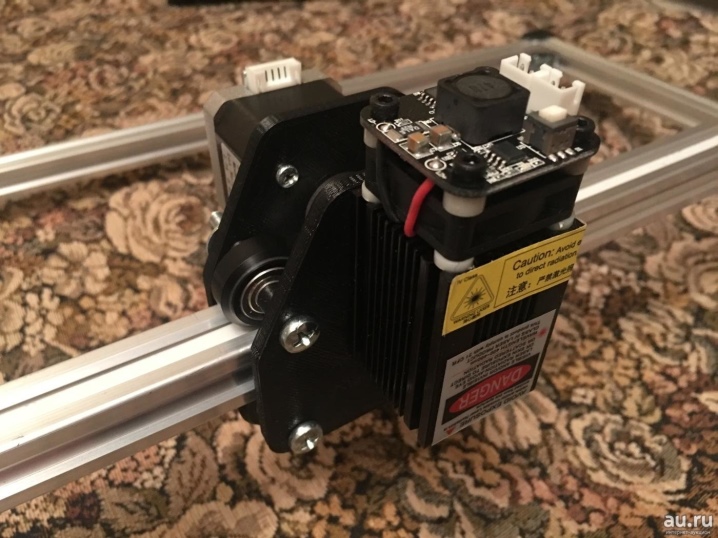

Untuk memasang mesin laser dengan tangan anda sendiri, anda memerlukan satu set komponen yang membolehkan anda mendapatkan alat berkualiti tinggi:

- senapang laser - untuk menukar rasuk;

- kereta yang pergerakannya lancar akan memberikan hasil yang diinginkan;

- banyak yang membuat panduan dari kaedah improvisasi, tetapi bagaimanapun, mereka mesti meliputi permukaan kerja;

- motor, relay, tali pinggang masa, galas;

- perisian yang memungkinkan untuk memasukkan data, gambar atau corak yang diperlukan;

- unit bekalan kuasa elektronik yang bertanggungjawab untuk melaksanakan perintah;

- semasa operasi, penampilan produk pembakaran berbahaya tidak dapat dielakkan, yang aliran keluarnya mesti dipastikan; untuk ini, sistem pengudaraan mesti dibuat.

Langkah pertama adalah penyediaan dan pengumpulan komponen yang diperlukan, termasuk gambar yang diperlukan. Anda boleh membuatnya sendiri atau menggunakan perkhidmatan Internet, di mana terdapat banyak maklumat berguna dan gambar siap. Untuk kegunaan rumah, Arduino sering dipilih.

Kereta, seperti banyak perhimpunan lain, boleh dicetak 3D. Profil aluminium digunakan, kerana ringan dan tidak akan menimbang struktur. Semasa memasang bingkai, lebih baik jangan mengencangkan pengikat dengan ketat, lebih tepat jika ini dilakukan setelah semua peringkat kerja selesai.

Setelah memasang semua unit kereta, kelancaran pergerakannya diperiksa. Kemudian sudut-sudut pada bingkai dilonggarkan untuk menghilangkan tekanan yang muncul dari kemungkinan penyimpangan, dan diketatkan lagi. Kelancaran pergerakan dan ketiadaan tindak balas diperiksa lagi.

Peringkat kerja seterusnya adalah bahagian elektronik. Laser biru yang terbukti dengan panjang gelombang 445nM dan kuasa 2W, lengkap dengan pemandu. Semua sambungan wayar dipateri dan dibungkus susut. Pemasangan suis had memastikan operasi yang selesa.

Badan untuk mesin laser boleh dibuat dari papan serpai, papan lapis, dan sebagainya. Sekiranya tidak dapat membuatnya sendiri, anda boleh memesannya di kilang perabot.

Cara mengelakkan kesilapan ketika bekerja dengan laser

Untuk menerapkan lukisan pada akrilik, gunakan program Corel Draw

Untuk menerapkan lukisan pada akrilik, gunakan program Corel Draw

Pengoperasian laser pada asasnya berbeza dengan operasi pemasangan mekanikal. Ciri utama teknologi pemotongan laser akrilik ialah laser tidak memotong plastik dalam arti harfiah perkataan. Di mana balok menyentuh permukaan bahan, sebilangan plastik hanya tersejat. Itulah sebabnya bahagian tidak boleh diletakkan terlalu dekat satu sama lain semasa memotong dan mengisar plexiglass - anda boleh merosakkan yang berdekatan.

Memotong kaca akrilik dengan laser lebih tepat dan menjimatkan berbanding memotong dengan penghala atau gergaji bulat. Semua mesin pemotong laser (disebut pemplot) dikendalikan oleh komputer.

Untuk membuat produk yang paling rumit, cukup untuk menambahkan susun atur vektor ke program (dibuat dalam program Corel Draw) dan menetapkan parameter yang diperlukan - suhu atau ketebalan pancaran cahaya (dan beberapa model mesin sendiri memilih tetapan yang diperlukan). Selanjutnya, automasi akan mengatasi sendiri, menyebarkan elemen secara optimum pada satu atau beberapa kepingan plexiglass dengan ketebalan total hingga 25 mm.

Beberapa penyelewengan juga mungkin terjadi ketika menggunakan mesin dalam mod biasa, yang digunakan ketika memproses beberapa jenis plexiglass, termasuk cermin dan berwarna. Keistimewaannya adalah bekalan udara termampat ke kawasan rawatan. Dalam mod ini, hujung produk tidak kelihatan digilap, tetapi matte. Untuk mendapatkan potongan seperti cermin yang sempurna, digunakan mod penggilap. Udara tidak lagi digunakan di sini, pemotongan memakan masa dua kali lebih lama dan kosnya meningkat.

Bagaimana bahan lutsinar boleh dipotong dengan laser?

Terdapat mitos yang meluas bahawa kaca dan plexiglass tidak dapat dipotong dengan laser. Kelihatannya kerana sinar itu melewati bahan dan mula memotong apa yang ada di belakangnya - dan kaca tetap tidak dipotong dan, seperti dulu, mengejek orang yang menyedihkan yang memutuskan untuk menguji ketelusannya dengan cara ini.

Ini akan berlaku sekiranya kaca yang benar-benar telus ada di dunia. Tetapi kaca telus sama sekali tidak ada. Bahkan udara tidak telus sepenuhnya, apalagi padat. Dan sinar laser yang melewati bahan masih memanaskannya.

Satu-satunya soalan adalah memilih kekuatan yang betul. Perhatikan pekali ketelusan bahan tertentu dan pilih pemasangan laser, kekuatan pancarannya akan mencukupi untuk mencairkan kaca di zon pemotongan. Dan ia akan dipotong.

Pangkalan pelanggan

Semasa mengembangkan perniagaan, penting untuk memahami bahawa setiap pelanggan baru dapat menjadi pelanggan tetap hanya jika semua permintaannya dipenuhi, iaitu, produk berkualiti tinggi, tarikh akhir yang cepat, dan sikap ramah. Semasa memikirkan idea perniagaan untuk laser CNC, anda perlu memberi tumpuan kepada pelanggan yang paling menarik dan stabil.

- Firma reka bentuk perabot. Sebagai tambahan kepada blok bangunan asas, pembuat perabot menambah potongan indah yang hanya dapat dihasilkan dengan mesin CNC.

- Perusahaan kejuruteraan mekanikal.Dengan menggunakan templat untuk program komputer kompleks laser, adalah mungkin untuk membuat serangkaian bahagian serupa yang diperlukan untuk pengeluaran bersiri.

- Pengeluaran iklan. Pesanan popular - ukiran pada kad nama, pinggan, mug, pingat dan cawan.

- Syarikat pembinaan. Susunan reka bentuk 3-d susun atur rumah telah tersedia berkat kemungkinan baru pemasangan laser.

- Pusat permainan dan latihan. Penciptaan susun atur sebagai alat bantu mengajar dan visual.

Kelebihan

Keuntungan tinggi mesin laser adalah salah satu kelebihan utama menggunakannya dalam pengeluaran bersiri. Di samping itu, peranti ini tidak bersahaja dalam operasi, tahan dengan kadar muatan yang tinggi, dan juga mempunyai kos penggunaan yang minimum. Perisian yang berkualiti adalah pengecualian.

Masa pemulihan yang cepat, misalnya, ukiran laser, membolehkan anda menerima pesanan yang mencukupi untuk mendapatkan semula peralatan dan mendapat keuntungan. Seorang tukang yang berpengalaman bekerjasama dengan para profesional dalam membuat skema asli untuk CNC: dia membuat pesanan untuk gambar yang diinginkan, dan pakar memindahkan gambar ini ke program pengekodan.

Perspektif

Mesin laser telah popular sejak zaman Soviet. Hari ini, berkat proses automatik, jenis aktiviti ini membuka peluang yang luas di pasaran untuk barang dan perkhidmatan. Penghasilan cenderamata, barang ucapan, ukiran tanda kualiti atau perbezaan hanyalah beberapa perkara yang boleh anda fokuskan ketika memulakan perniagaan. Setelah mengetahui asas dan kemahiran mengasah di bengkel rumah, idea projek dapat dianggap sebagai perniagaan yang menjanjikan lebih lanjut.