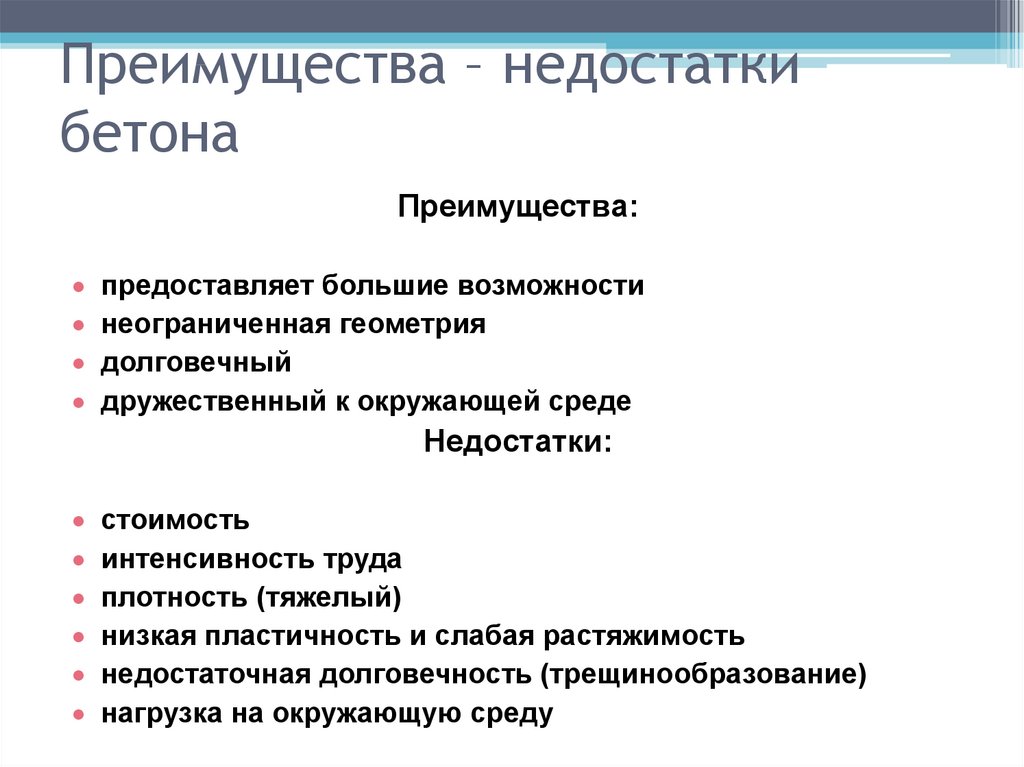

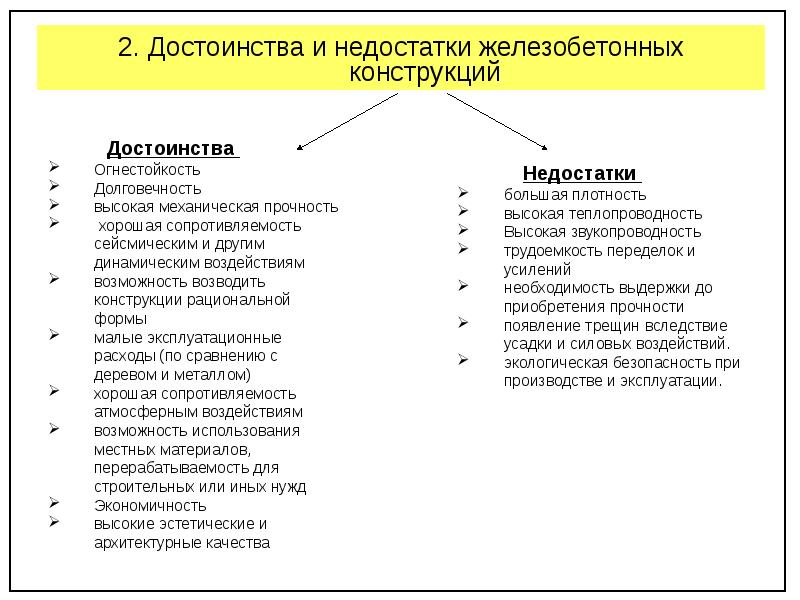

Kelebihan dan kekurangan

Tidak seperti gred M200, M300 dan lain-lain, konkrit M500 menunjukkan kekuatan, ketahanan, ketahanan yang sangat tinggi terhadap pelbagai persekitaran dan pengaruh. Tetapi kos bahannya juga tinggi, oleh itu, sebelum menggunakannya dalam pembinaan, perlu mempelajari semua sifat dengan teliti dan menentukan kemungkinan penyediaan penyelesaiannya.

Kelebihan utama konkrit M500:

- Kekuatan mampatan yang tinggi, pelbagai jenis tekanan mekanikal - kerosakan pada bahan hanya dapat dilakukan dengan alat khas dengan lapisan berlian

- Kadar pengerasan yang tinggi bukanlah semen pengeringan cepat, tentu saja, tetapi campurannya tetap cepat, walaupun dalam keadaan kelembapan tinggi

- Petunjuk ketahanan terhadap kelembapan yang sangat baik - kerana komposisi menggunakan pasir halus, yang tidak memberi peluang air memasuki liang monolit: berkat ini, strukturnya dapat dikendalikan walaupun di bawah air

- Komposisi konkrit M500 menjamin ketahanannya terhadap angin kencang, sinaran ultraviolet, pemendakan atmosfera, dll.

- Jangka hayat yang panjang - struktur dan objek yang diperbuat daripada bahan sama sekali tidak mengalami ubah bentuk bebas

Dari kekurangan itu, perlu diperhatikan, pertama sekali, bahawa M500 sangat mahal dan ciri-cirinya yang meningkat tidak relevan dalam kehidupan seharian, kerana ia tetap tidak dituntut. Dan penyediaan penyelesaiannya memerlukan banyak kos dan usaha. Di Moscow dan kawasan ini, kawasan lain, anda boleh membeli campuran kering (hanya ada batu hancur di dalamnya), tetapi peralatan khas diperlukan untuk menguli.

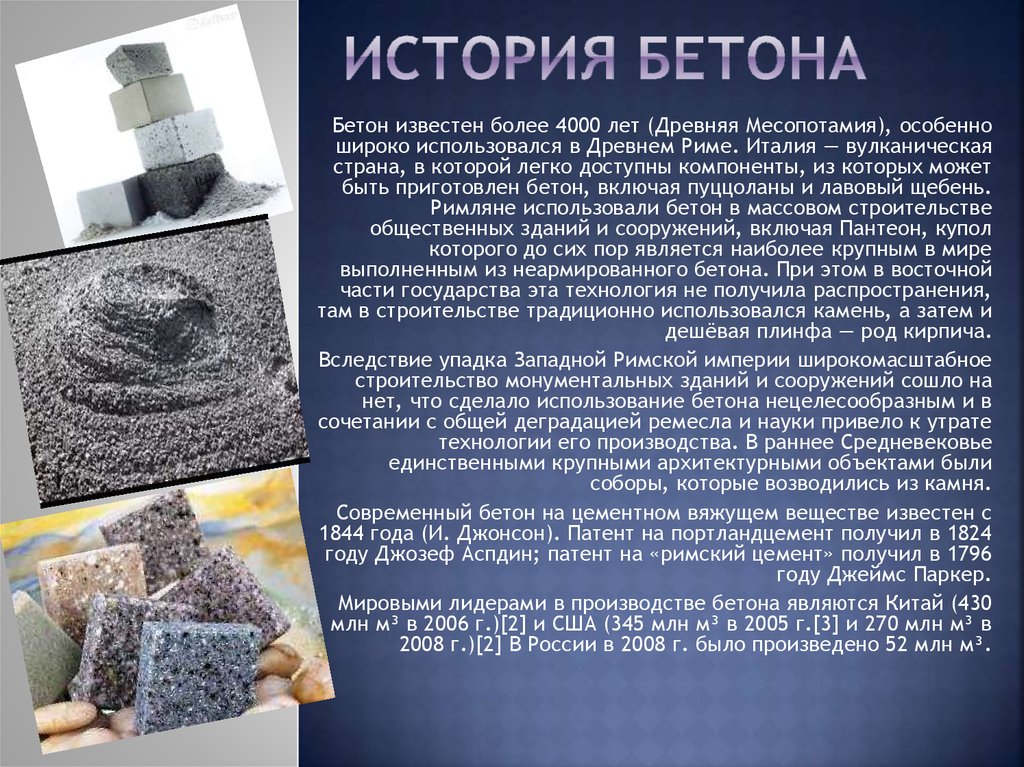

Konsep dan latar belakang sejarah

Konkrit bertetulang pertama dibuat oleh tukang kebun Perancis yang menanam tanaman eksotik di rumah hijau Versailles - Joseph Monier. Dia menjual anak pokok sawit dengan sedikit pendapatan. Sebilangan besar hasil harus diserahkan kepada koperasi, yang menyiapkan periuk kayu untuk pohon kelapa yang akan datang.

Kapal seramik menjadi pilihan yang murah, tetapi ia adalah produk yang sangat rapuh, dan jika tukang kebun jatuh secara tidak sengaja, yang tidak menyedari beg simen di lantai, ia pecah. Tetapi kejadian ini membawanya ke idea untuk membuat periuk dari simen dan pasir... Dan di sini wira kita mengalami kegagalan - bahan itu mudah musnah dari masa ke masa, akar tanaman dengan kekuatan pertumbuhan yang besar. Untuk mengukuhkan struktur, dia menjahitnya ke bingkai logam, tetapi produknya, kehilangan penampilan estetiknya, jadi tukang kebun menutupnya dengan lapisan konkrit luar yang lain.

Hasilnya, periuk ini praktikal dan murah. Setelah itu, Joseph Monier mempatenkan teknologinya dan benar, kerana sifat bahan seperti itu menjadi permintaan dalam pembinaan. Konkrit bertetulang mula digunakan di mana-mana untuk penciptaan bangunan dan struktur yang dibezakan oleh kekuatan dan kebolehpercayaannya, ketahanan terhadap pelbagai faktor persekitaran.

Pengiraan komposisi dan pencampuran

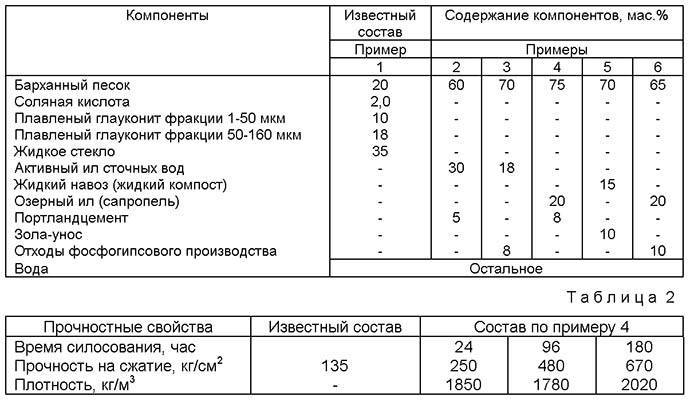

Semasa mengira campuran masa depan, perlu mematuhi nilai dan keperluan yang disyorkan, kerana mereka menentukan kekuatan dan kebolehpercayaan struktur. Pakar menawarkan perkadaran siap pakai yang membolehkan anda mengira nisbah semua komponen dengan betul:

| Gred konkrit | Jumlah konkrit dari 10 liter simen (l) | Komposisi isipadu setiap 10 l (P / W) | Jumlah komposisi jisim (C / P / U) (kg) |

| 450 | 29 | 10/22 | 1/1, 1/2,5 |

| 400 | 31 | 11/24 | 1/1,2/2,7 |

| 300 | 41 | 17/32 | 1/1,9/3,7 |

| 350 | 43 | 19/34 | ½,1/3,9 |

| 200 | 54 | 25/42 | ½,8/4,8 |

| 150 | 64 | 32/50 | 1/3,5/5,7 |

| 100 | 78 | 41/60 | ¼,6/7 |

Semasa menguli dengan tangan anda sendiri, anda mesti berpandukan arahan berikut:

- Kami menyediakan bekas di mana campuran akan diuli.

- Kami memasukkan air ke dalam bekas (dalam kes konkrit jenis lain, pengisi pada mulanya diletakkan).

- Kami menambahkan simen, pasir dan pengisi pada komposisi, sambil terus mencampurkan larutan.

- Kemudian kita menambah komponen dan pemplastik, jika perlu.

- Larutan dicampurkan sehingga konsistensi homogen diperoleh tanpa ketulan.

Dengan mematuhi panduan sedemikian, anda boleh membuat penyelesaian konkrit berkualiti tinggi yang akan memenuhi semua keperluan dan standard.

Ciri-ciri bahan

Perbezaan utama antara monolit konkrit bertetulang ialah ia dibuat terus di tapak pembinaan. Pada masa yang sama, produk pasang siap dihasilkan di kilang dalam bentuk khas dan dihantar ke laman web siap pakai.

Konkrit bertetulang monolitik dihasilkan dengan cara ini:

Konfigurasi struktur yang sedang didirikan dapat, tetapi secara langsung bergantung pada kemungkinan pemasangan bekisting dan kekuatan konkrit yang mengeras. Perlu diingat bahawa pengukuhan dalaman struktur bertanggungjawab terhadap kemampuan menahan beban dari pelbagai jenis dan ciri mekanik. Rangka dibuat dari tetulang tebal, dalam beberapa baris, tepat sebelum meletakkan konkrit.

Beton boleh disediakan terus di kemudahan atau diangkut dari kilang (ini memerlukan penggunaan peralatan khas). Dalam kes kedua, harga larutan meningkat dengan ketara, tetapi mungkin untuk melakukan penuangan konkrit berskala besar secara berterusan, yang secara signifikan meningkatkan ciri operasi keseluruhan monolit konkrit bertetulang.

Kaedah pengisaran

Lantai konkrit digilap dengan dua cara utama: kering dan basah. Kaedah kering digunakan lebih kerap, lebih cepat, tidak memerlukan masa pengeringan. Pengisaran kering dilakukan dengan pecahan berlian yang besar, yang menghilangkan semua kesalahan. Satu-satunya kelemahan kaedah ini adalah sejumlah besar habuk, yang hanya dapat ditangani oleh pembersih vakum.

Kaedah basah lebih mahal dan jarang digunakan. Selalunya, lantai mozek dengan serpihan marmar diperlakukan dengan cara ini. Pengisaran dilakukan dengan partikel pepejal serbuk dari pelbagai saiz atau halus.

Oleh kerana perbezaan zarah, mungkin untuk memperoleh kilauan spekular yang sempurna. Kekurangan proses - permukaan menjadi basah, kemudian memerlukan masa untuk pengeringan lengkap.

Proses mencurahkan struktur konkrit

Konkrit monolitik dan pracetak dibuat sesuai dengan teknologi

Sangat penting untuk memperhatikan setiap tahap pembuatan struktur untuk mencapai parameter dan sifat yang diinginkan.

Pembinaan formwork

Penciptaan struktur konkrit bertetulang monolitik bermula dengan pemasangan bekisting, yang tidak akan membenarkan larutan cecair menyebar dan akan menyokong konkrit pada semua peringkat pemejalan.

Apakah jenis formwork:

- Panel dilipat - merangkumi beberapa blok berasingan untuk ketegaran, boleh dibuat secara bebas di kemudahan tersebut.

- Blok - digunakan untuk satu penuangan bukan satu, tetapi beberapa dinding sekaligus tanpa bertindih dengan struktur pendukung.

- Pneumatik - dengan cangkang tahan lama, yang boleh dilapisi udara, ia dibuat untuk rongga kompleks dengan jumlah kecil.

- Boleh disesuaikan kelantangan - untuk pemasangan siling monolitik, dinding di bangunan tinggi, dibina dengan penglibatan kren.

- Gelongsor - digunakan untuk membuat bangunan tinggi, dipasang di sekitar perimeter, dalam proses pemejalan monolit pada tahap yang berbeza, ia secara beransur-ansur naik dengan bicu.

- Dibetulkan - untuk penamat hiasan.

- Terowong - untuk mengisi dua dinding dengan tumpang tindih dengan mortar.

Penciptaan bekal semasa pembinaan struktur adalah salah satu peringkat pembinaan yang paling mudah.

Penting untuk memperkuat perisai dengan betul, memeriksa keseimbangan tingkat bangunan, memilih bahan yang cukup kaku dan boleh dipercayai sehingga strukturnya tidak berubah bentuk di bawah pengaruh berat mortar.

Penyediaan penyelesaian

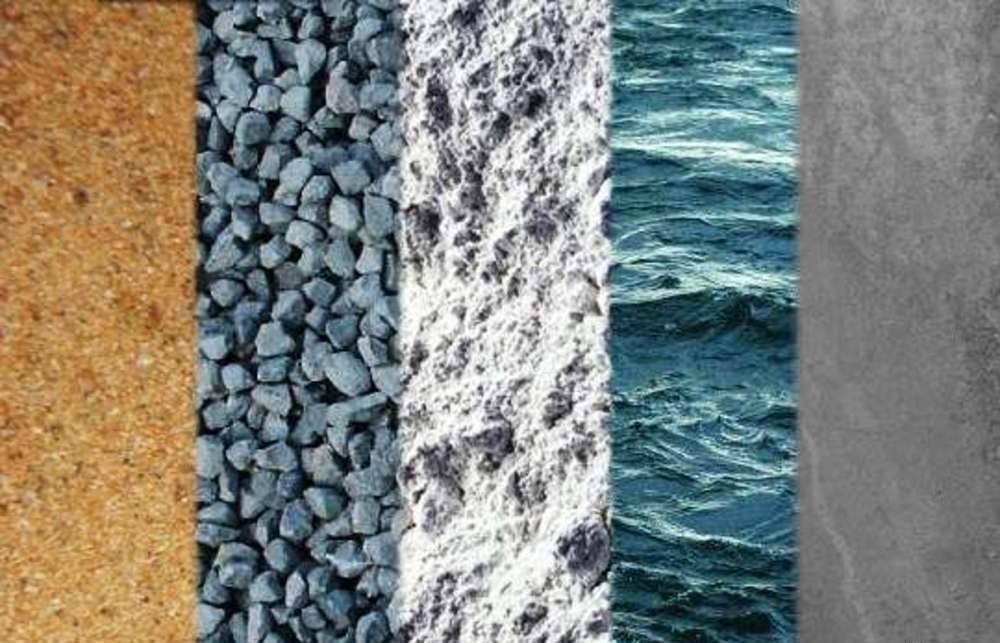

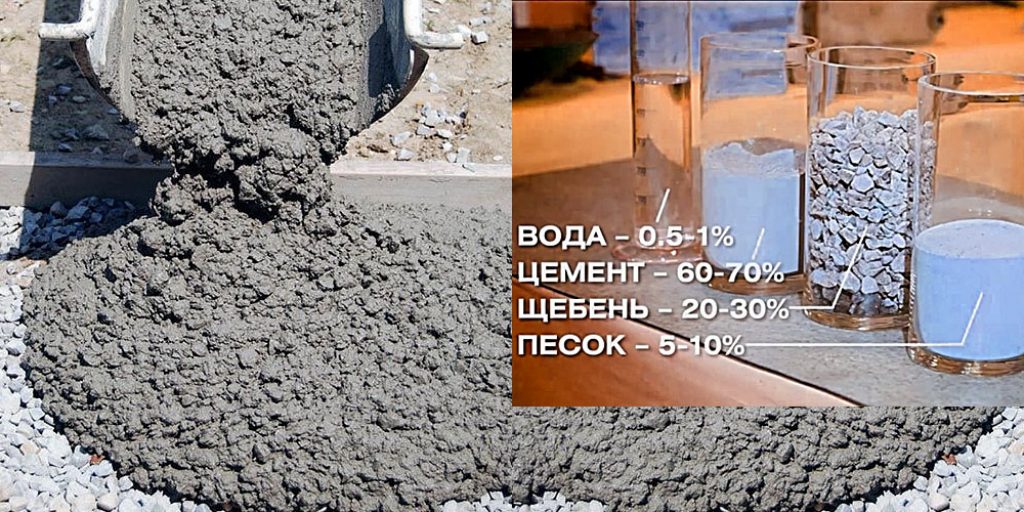

Selepas pemasangan bekisting, penyelesaian disediakan, yang untuk mencurahkan konkrit bertetulang monolitik harus merangkumi komponen berikut: bahagian simen sekurang-kurangnya jenama M350, 2 bahagian pasir halus yang diayak, 3 bahagian pengisi (batu hancur, kerikil , air dalam kuantiti yang mencukupi untuk mendapatkan penyelesaian dengan konsistensi yang diinginkan. Pertama, semua bahan kering dicampurkan, hanya setelah dicampurkan dengan teliti, air sedikit demi sedikit ditambahkan.

Untuk meningkatkan ciri larutan, detergen ditambahkan ke dalamnya (satu sendok teh agen anti-lemak pada baldi konkrit cair akan meningkatkan kekuatan, mengurangkan pengecutan), gam PVA (200 mililiter per baldi untuk meningkatkan kelancaran dan meningkatkan lekatan bahan), gelas air (untuk meningkatkan daya tahan haba dan mempercepat tetapan pada tahap awal penuangan).

Mortar simen boleh disediakan sendiri dalam pengadun konkrit, atau anda boleh memesan isipadu yang diperlukan dan mengatur bekalan berterusan ke objek.

Pengukuhan dan penuangan

Kerangka pengukuhan konkrit bertetulang monolitik dibuat dari batang riben keluli dengan diameter yang berbeza. Dalam pembentukan unsur-unsur besar, batang dengan keratan rentas 15-25 milimeter digunakan, untuk dinding biasa mereka diambil dengan keratan rentas hingga 10 milimeter. Bingkai diikat dengan dawai merajut, diturunkan ke dalam formwork. Pengukuhan harus berdiri pada pengapit khas pada ketinggian sekurang-kurangnya 30-50 milimeter dari permukaan konkrit.

Setelah pengukuhan selesai, konkrit dituangkan: bekisting diisi secara beransur-ansur, menuangkan konkrit cair dari selokan. Objek kecil diisi dalam satu masa, objek besar dibahagikan kepada tangkapan (mendatar) dan tingkatan (menegak). Pertama sekali, cengkaman satu tingkat diisi, kemudian struktur konkrit bertetulang dicurahkan lebih jauh.

Setelah selesai mencurah, mortar dipadatkan dengan alat getar. Keringkan konkrit dengan menutupnya dengan lapisan supaya air tidak menguap dengan cepat dan konkritnya kuat. Hari-hari pertama disarankan untuk menyemburkannya secara berkala dengan air untuk mengelakkan retakan.

Spesifikasi

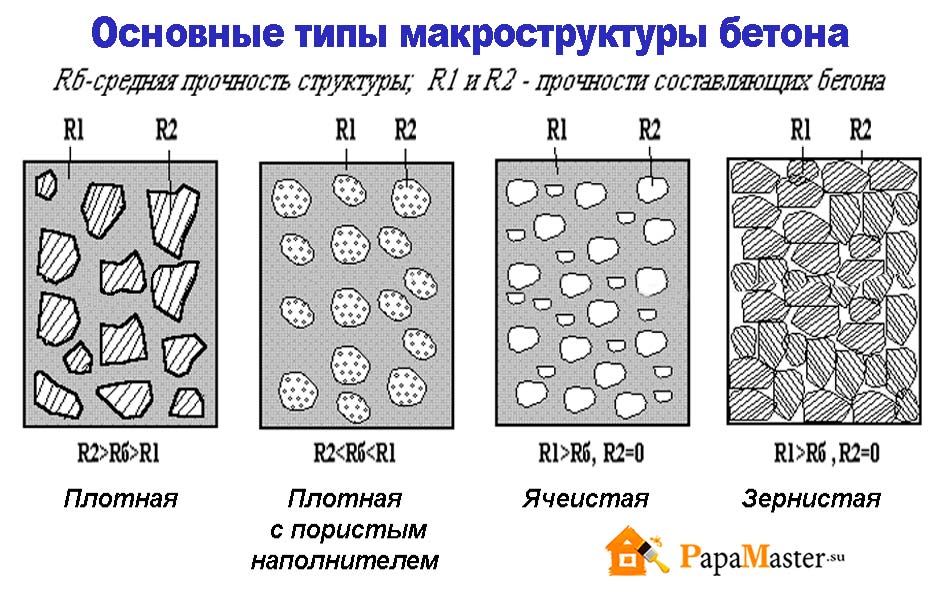

Sifat konkrit berat secara langsung bergantung pada bahan mentah yang digunakan dalam proses pencampuran dan ruang lingkup bahan.

Klasifikasi moden berdasarkan ciri-ciri berikut:

- Mengikut kelas.

- Oleh jenama konkrit.

- Menurut GOST.

- Dengan kos.

Mengikut kelas

Yang ada berbeza dari segi ciri dan kualiti operasi. Menurut piawaian GOST, sebilangan besar bahan dengan klasifikasi yang berbeza dibezakan. Ia merangkumi penyelesaian seperti B3.5, B5, B7.5, B10, B12.5, B25, B30, B70, B90, B100, dll. Piawaian GOST juga membenarkan pengeluaran kelas pertengahan, seperti 27.5.

Varieti yang disenaraikan dicirikan oleh sifat khas yang perlu diberi perhatian ketika memilih atau membuat penyelesaian konkrit. Ciri-ciri utama dinyatakan dalam standard.

Gred konkrit

Pengenalan jenama ditentukan oleh petunjuk kekuatan mampatan dan kekuatan tegangan paksi... Bergantung pada sifat ini, jenama seperti itu dibezakan sebagai:

- M50 dan M100 dicirikan oleh kekuatan mampatan yang rendah, yang tidak membenarkannya digunakan untuk pelbagai jenis kerja pembinaan. Kawasan utama aplikasi adalah landskap.

- М150 - jenama ini diminati dalam pengeluaran screed dan kawasan buta.

- M200 dianggap sebagai bahan yang paling popular untuk pemulihan pondasi, pendaratan dan tangga.

- М250 dan М350 digunakan untuk pembinaan bangunan monolitik dan struktur konkrit lain.

- M350 menunjukkan peningkatan tahap kekuatan dan digunakan dalam pembuatan papak lapangan terbang.

- M400 digunakan untuk membuat peti besi bank yang selamat, struktur hidraulik dan jambatan.

- М500-М600 digunakan dalam pembinaan kereta bawah tanah.

Terdapat juga sebatian yang sangat kuat dengan jenama hingga M800, tetapi penggunaannya agak jarang berlaku.

HADIAH

Setiap komposisi konkrit berat mesti memenuhi syarat tertentu GOST. Sebarang penyimpangan dari peraturan yang ditentukan tidak boleh diterima.Dalam pembuatan bahan binaan ini, perlu mengambil kira standard GOST 26633-2012, yang memberikan nilai berikut:

- Rintangan fros - F500.

- Tahan air - W6-W12.

- Pengecutan semasa tetapan ialah 0.15 mm per 1 m.

- Kekuatan tegangan - Bt10-Bt40.

Harga

Kos penyelesaian ditentukan oleh pelbagai faktor, termasuk harga semua komponen. Sekiranya air, kerikil dan pasir bersih mudah dicari, maka membeli plasticizer dan bahan tambahan lain memerlukan usaha dan pelaburan kewangan. Tanda harga lain bergantung pada jenama campuran. Pengeluaran mortar 1 m³ di bawah jenama M100 akan menjadi 2.400 rubel.

Penggunaan konkrit super berat dalam pembinaan persendirian tidak membenarkannya sendiri, ini disebabkan oleh kos tinggi semua komponen. Penyelesaiannya menyediakan kehadiran unsur-unsur yang jarang berlaku.

Kelebihan dan kekurangan

Konkrit bertetulang monolitik mempunyai ciri-ciri tertentu, yang dijelaskan oleh sifat masing-masing bahan secara berasingan (tetulang konkrit dan keluli), dan oleh teknologi untuk penghasilannya. Kualiti penyelesaian (perkadaran komponen) dan proses teknologi banyak mempengaruhi kekuatan dan.

Kelebihan utama konkrit bertetulang monolitik:

- Pengurangan masa dan kos buruh untuk pembinaan struktur berbanding dengan pembinaannya dari batu atau bata.

- Mengurangkan ketebalan dinding (masing-masing, meningkatkan kawasan dalaman bilik).

- Keupayaan untuk menerapkan idea semasa membuat projek.

- Tahap ketahanan yang tinggi.

- Rintangan gempa pada tahap 8 mata tanpa kemusnahan.

- Ketiadaan atau pengurangan bilangan jahitan dalam monolit, yang meningkatkan ciri penebat haba.

- Tahan terhadap pelbagai serangan kimia, pengoksidaan, kakisan.

- Hayat perkhidmatan yang panjang

Kelemahan konkrit bertetulang monolitik, perlu disebut seperti keperluan menarik peralatan khas mengangkat, pekerja tambahan kerana fakta bahawa hampir semua peringkat pengeluaran dilakukan di tapak pembinaan. Perlu diperhatikan nuansa seperti keperluan untuk membina asas yang kuat kerana berat monolit yang besar, pelaksanaan wajib penebat hidro dan termal, kesukaran memproses konkrit.

Cara melakukannya sendiri

Teknologi untuk membuat batu buatan merangkumi penggunaan komponen yang sudah diketahui. Pengrajin rumah menggunakan perkadaran berikut:

- gelas cecair - 250 g;

- kalium hidroksida - 200 g;

- terak dan abu terbang - 750 g setiap satu;

- air - 130 g.

Tetapi jenis konkrit pasir yang paling baik digunakan untuk lantai boleh didapati di sini dari artikel.

Resipi ini dirancang untuk penyediaan 1 liter campuran konkrit. Setelah membuat pengiraan, anda dapat memperoleh penggunaan komponen untuk membuat jumlah konkrit mesra alam yang diperlukan. Sehingga kini, tidak ada penerbitan ilmiah dengan komposisi yang tepat. Semasa membuat campuran konkrit mengikut resipi ini, mungkin diperlukan beberapa perubahan komposisi kuantitatifnya.

Video tersebut menceritakan bagaimana buat konkrit geopolimer dengan tangan anda sendiri:

Semua komponen ini boleh dibeli dengan mudah di rangkaian runcit. Walau bagaimanapun, perlu diingat bahawa kos konkrit siap berdasarkan teknologi pempolimeran akan lebih tinggi daripada kos konkrit dari simen Portland. Campuran ditetapkan dengan sangat cepat. Untuk melambatkan proses ini, tetahrratate decahydrate diperkenalkan ke dalam formulasi. Selain itu, resin berasaskan air, lateks dan PVA dapat ditambahkan pada komposisi.

Teknologi memasak

Mula-mula anda perlu menyediakan alat dan bekas. Anda perlu:

- sarung tangan, kacamata, pakaian, alat pernafasan dan kaedah perlindungan lain daripada bahan yang agresif;

- bekas pencampuran;

- alat pencampuran yang tidak bertindak balas dengan alkali (spatula kayu);

- skala untuk mengawal pemerhatian perkadaran;

- acuan untuk surut (formwork).

Dari artikel tersebut anda dapat mengetahui jenis konkrit yang boleh digunakan untuk pembinaan rumah.

Semasa mencampurkan komponen konkrit geopolimer, haba dihasilkan. Ini mesti diambil kira semasa memilih kapal pencampuran.

Sekiranya terdapat keperluan untuk mempercepat pemadatan campuran, elektrolit dapat diletakkan dalam bekal, tetapi ini penting untuk dipertimbangkan ketika menghitung perkadaran konkrit untuk asas di rumah

KOH cukup agresif. Sekiranya bersentuhan dengan kulit, dan terutamanya selaput lendir, ia menyebabkan luka bakar yang teruk. Anda perlu bekerja dengannya dengan cermin mata dan sarung tangan.

Anda perlu bekerja dengan kalium metasilicate (gelas air) dengan berhati-hati. Ia juga mempunyai struktur yang dikristal dan sangat hygroscopic.

Konkrit komposit adalah salah satu daripada beberapa kaedah pelupusan terak dan abu yang ada. Fly ash adalah produk buangan dari pembakaran bahan api pepejal. Komponen ini boleh mencapai 75% dalam komposisi campuran konkrit geopolimer. Bahan ini mempunyai rekod persekitaran yang meragukan. Tetapi penggunaannya menjadikan konkrit tahan lama dan kuat.

Semua komponen dicampurkan dalam pengadun konkrit mengikut urutan berikut:

- tuangkan air;

- abu sanga dan terbang dicurahkan;

- komponen bercampur dengan baik;

- tambah polimer;

- campurkan konkrit hingga lembut.

Tuangkan acuan di tempat yang kering. Apabila dipadatkan, jenis konkrit ini membentuk filem. Ia cenderung membengkak apabila bersentuhan dengan air. Untuk mengelakkan perkara ini berlaku, anda perlu melindungi borang yang diisi dari kelembapan tinggi.

Tetapi jika semuanya dilakukan dengan betul, maka hasilnya anda akan mendapat bahannya:

- dengan kekuatan mampatan yang tinggi;

- dengan pengecutan yang rendah;

- dengan ketahanan terhadap suhu dan asid tinggi;

- setanding dengan granit dalam kedap udara.

Penggilap DIY

Semua kerja menggilap konkrit dilakukan setelah lantai mengeras sepenuhnya. Untuk pengisaran, anda mungkin memerlukan: mesin penggilingan dengan elemen dari aloi keras, penggiling dengan elemen dengan debu corundum / berlian, penggiling, sikat dengan debu korundum, alat pernafasan dan kacamata untuk perlindungan.

Pertama, permukaan dibersihkan dari lapisan lama, habuk dan kotoran, kemudian semua penyelewengan dan kecacatan dihilangkan. Sekiranya kerosakan itu ketara, ia mesti dimesin dengan penggilingan dalam. Gelombang tidak akan hilang (untuknya anda perlu mengisi permukaan), akan ada alur yang dikeluarkan dengan mengisar.

Pengamplasan menghilangkan lapisan konkrit yang mengeras. Susu inilah yang menghalang komposisi sealant masuk ke dalam struktur konkrit, oleh itu, untuk mengekspos agregat (batu hancur, serpihan granit, batu kapur, kerikil), lapisan kecil dikeluarkan. Ini harus dilakukan hanya selepas sekurang-kurangnya 2-3 minggu setelah mencurahkan, apabila konkrit sudah kuat dan menahan agregat.

Jenis segmen pemotongan dipilih sesuai dengan kelas konkrit - penyemburan berlian sesuai untuk M250 ke atas, jika grednya lebih rendah, anda boleh mengambil corundum. Tetapi adalah wajar bahawa tahap konkrit untuk lantai sekurang-kurangnya M300, jika tidak, tidak dapat menjamin ciri positif dan pemprosesan berkualiti tinggi.

Sekiranya tidak ada peralatan khas, penggilap dilakukan dengan berus logam bersalut corundum yang sesuai. Permukaan dengan bahagian tetulang yang menonjol dipotong dengan penggiling.

Urutan kerja sama dengan penggilap profesional: pertama, permukaan dibersihkan dari kotoran dan lapisan lama dengan peletupan atau penggilingan tembakan, kemudian retakan / lubang dikeluarkan, semua sambungan pengembangan dan pengecutan. Kemudian mereka mengisar kasar dengan cakera berlian hingga 400 grit, mengeraskan lapisan dengan impregnasi, menggiling lagi dengan cakera dengan sebiji lebih dari 400 grit dan menyelesaikan semuanya dengan segmen dengan butiran sputtering hingga 3000 grit.

Komposisi

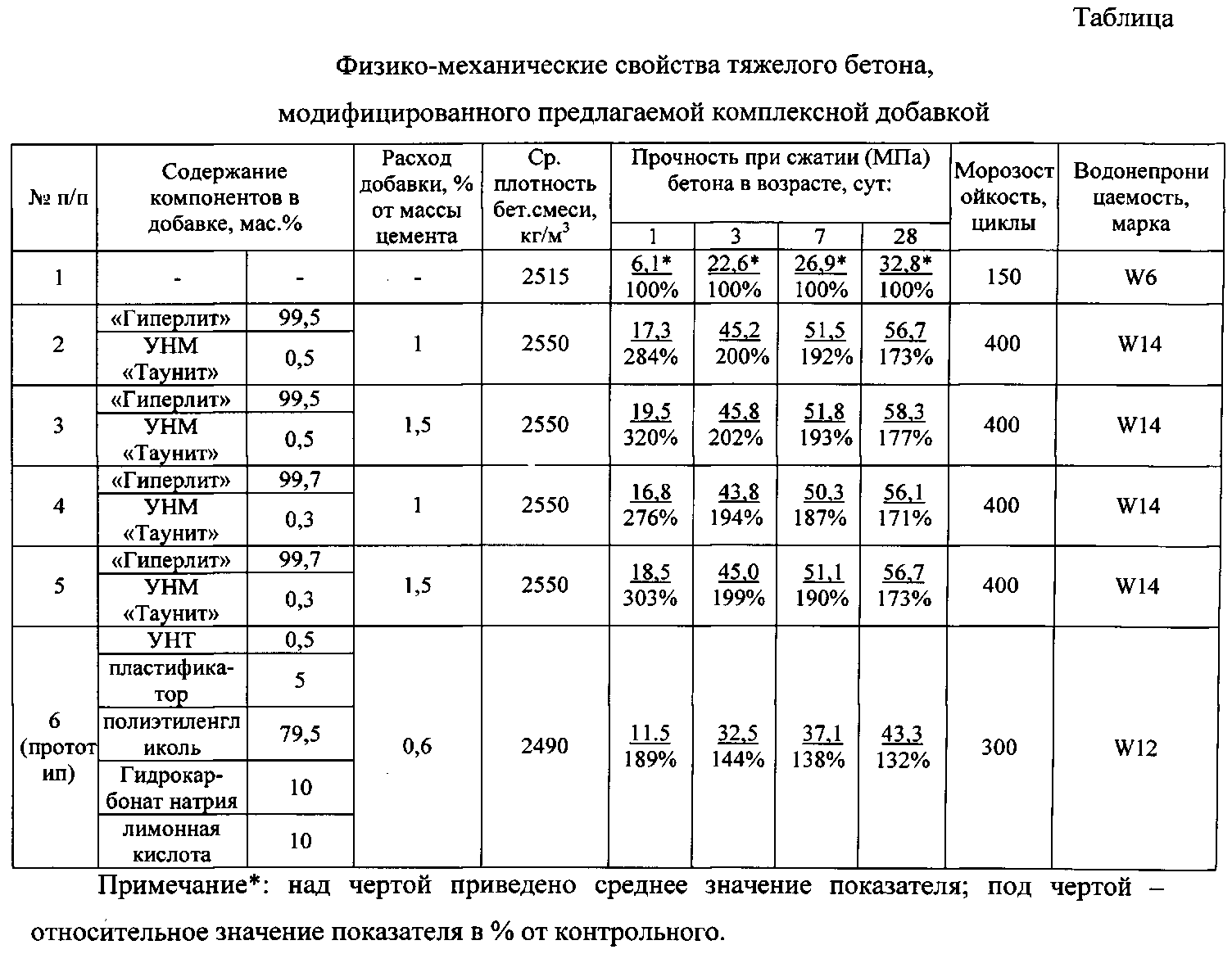

Permintaan industri pembinaan yang semakin meningkat menyebabkan pengubahsuaian konkrit. Asas prosesnya adalah pengoptimuman komposisi pes semen, yang meningkatkan kekuatan bahan.

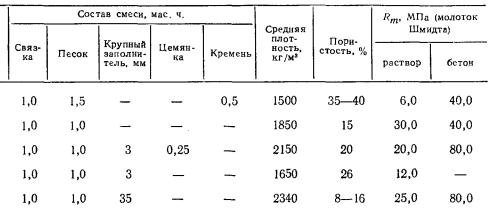

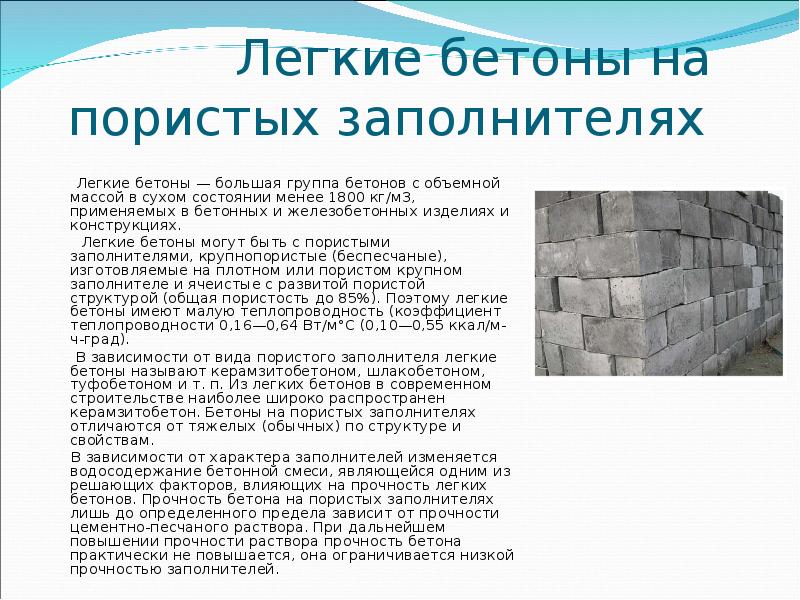

Konkrit berkekuatan tinggi dihasilkan menggunakan:

- Komponen astringen. Ia adalah simen Portland yang diperbuat daripada plastik, hidrofobik atau sederhana.Semasa membuat asas, perkara berikut penting: ketumpatan jisim simen (25-26%) dan aktiviti (tidak kurang dari 500-600). Simen Portland yang sangat aktif mempercepat penambahan kekerasan dan mengurangkan keperluan untuk menetapkan agen.

-

Pemegang tempat pendamping. Ini adalah pecahan kasar dari batuan beku dan kekotoran buatan:

- aditif piawai - microsilica - hasil sampingan pengeluaran silikon dan ferrosilicon;

- premix pozzolanic: abu gunung berapi, batu apung, tuff;

- pecahan klinker, tanah liat yang diperluas, chamotte, slag (dengan kandungan kalsium oksida kurang dari 40%).

-

Komponen air. Dibolehkan menggunakan air paip dan dari takungan semula jadi dengan pH sekurang-kurangnya 4. Dilarang menggunakan:

- air dengan kepekatan natrium klorida yang tinggi, serta garam natrium, kalsium dan magnesium lain;

- paya, kumbahan, air sisa domestik dan perindustrian.

Mikrogranul kekotoran beratus-ratus kali lebih kecil daripada kotoran. Mereka mengubah sifat bahan, mengisi ruang antara zarahnya, meningkatkan lekatan dan peningkatan. Ukuran butiran dalam aplikasi tertentu mesti mematuhi GOST. Agregat aliran bebas lengai membentuk kira-kira 80% berat konkrit dan 70-75% isipadu.

Sebagai tambahan kepada komponen utama, untuk membuat konkrit berkekuatan tinggi, kekotoran air (plasticization), bahan penipisan penipisan, kekotoran untuk pengudaraan dan pecutan pengerasan digunakan.

Komposisi dan sifat konkrit semula jadi

Skema formwork untuk blok geopolimer.

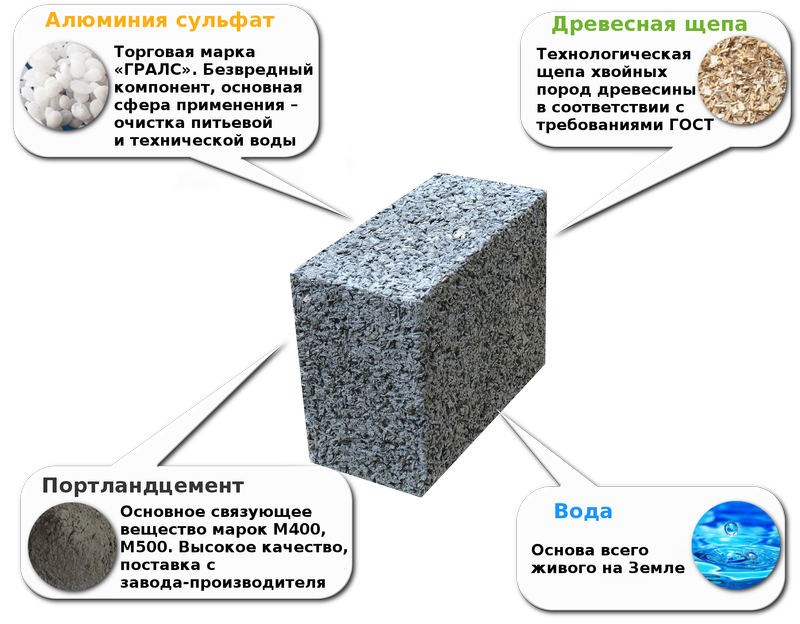

Perkembangan moden komposisi campuran konkrit geopolimer dilakukan beberapa dekad kemudian setelah pengenalan konsep "geopolimer" oleh Profesor Davidovich. Erez Elloch, seorang profesor di Institut Teknologi Louisiana, bersama sekumpulan saintis, mengumumkan kepada dunia komposisi lengkap geopolimer konkrit. Ini adalah bahan semula jadi semula jadi berikut:

- terbang abu, ia adalah abu terbang;

- gelas cecair;

- terak;

- 45% KOH (kalium hidroksida);

- air.

Slag dalam komposisi polimer memberikan kekuatan kuat pada campuran konkrit, tetapi tidak melindungi dari keretakan semasa penyusutan. Oleh itu, ia mesti dicampur separuh dengan abu terbang dalam nisbah 1: 1, maka komposisi akan memperoleh sifat pengukuhan yang diperlukan. Sehubungan dengan penambahan slag ke komposisi konkrit polimer, komposisi seperti itu menerima slag-alkali nama kedua. Ini disebabkan oleh proses pempolimeran yang berlaku semasa pengeluaran, di mana aluminium silikat bertindak balas dengan alkali.

Kaedah perindustrian untuk pembuatan konkrit semula jadi terdiri daripada mencampurkan pada suhu rendah semua elemen yang diperlukan dalam perkadaran yang tepat. Ini membolehkan monolit memperoleh sifat fizikal seperti:

Pengerasan terakhir konkrit geopolimer berlaku selepas 28 hari.

- rintangan anti-karat;

- ketahanan api tahap tinggi (pendedahan hingga 1316 darjah);

- ketahanan terhadap mampatan dan ketegangan;

- tindak balas rendah terhadap pelbagai asid dan kesan lain dari media agresif;

- tahap pengecutan kecil;

- sebilangan kecil pelepasan gas rumah hijau dari permukaan batu;

- kebolehtelapan wap rendah;

- ringan dan fleksibiliti semasa menerapkan tindakan mekanikal (walaupun dengan roda berlian).

Sifat-sifat konkrit geopolimer di atas dalam penyelidikannya dibandingkan dengan jenis bahan konkrit standard yang lain.

Ini sekali lagi dapat meyakinkannya untuk menerapkannya dalam apa jua jenis pembinaan dan industri.

Faedah blok geopolimer.

Dalam pembuatan blok geopolimer, kayu cincang digunakan. Ia direndam dengan kuat di dalam air dan dirawat dengan ozonizer. Kayu yang diproses ditambahkan ke pengadun konkrit ke larutan konkrit dan jisim geopolimer siap pakai dituangkan ke dalam elektrod formwork. Dalam formwork seperti itu, arus bertindak padanya melalui penukar selama satu jam.Apabila blok mengeras, menjadi warna yang seragam, cetakannya dikeluarkan daripadanya. Setelah pengerasan lengkap, geo-konkrit siap tidak berubah warna.

Setelah mengetahui dengan lebih terperinci mengenai sifat fizikal dan kimia geopolimer yang berguna, para saintis di peringkat dunia terus memperbaikinya agar dapat menggunakannya sepenuhnya dalam perumahan, pengangkutan dan pembinaan industri. Lebih-lebih lagi, bahan mesra alam ini masih cukup murah dan boleh dihasilkan dari sisa industri. Yang seterusnya memberi kesan positif terhadap keadaan persekitaran.

Pijakan konkrit untuk sains

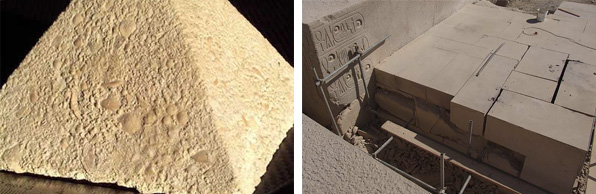

Buat pertama kalinya konsep "geopolimer" diperkenalkan pada tahun 1978 oleh profesor-ahli kimia Joseph Davidovich. Menganalisis komposisi kimia blok dari mana piramid Mesir kuno dibina, dia membuat hipotesis bahawa mereka terbuat dari konkrit polimer.

Komposisi konkrit geopolimer hanya mengandungi komponen semula jadi: abu, air, kaca cair, terak.

Menjelaskan teori Profesor Davidovich, seseorang harus ingat apa yang dibuat dari konkrit. Teknologi memasak tidak sukar walaupun bagi penduduk tamadun kuno. Batu lembut, seperti batu kapur, dikeringkan dengan teliti, sehingga bebas dari kelembapan. Iklim Mesir, di mana hujan dapat turun sekali setiap lima tahun, memungkinkan penyahhidratan bahan secara semula jadi. Serbuk kapur kering yang telah siap kemudian dicurahkan dengan air dan dicampurkan. Sebarang batu kecil, misalnya, batu hancur, dapat ditambahkan ke dalam campuran. Setelah pengeringan terakhir, larutan tersebut mengeras dan berubah menjadi bongkah batu konkrit.

Dalam kes ini, teori saintifik Joseph Davidovich dapat mengesahkan sepenuhnya, kerana pembuatan konkrit dari komponen semula jadi dapat dibuat tepat di piramid itu sendiri. Maksudnya, adalah mungkin untuk mencampurkan serbuk dengan air secara manual dalam bentuk kayu kayu primitif, yang didirikan khusus untuk ini pada dasar struktur masa depan. Setelah konkrit mengeras, bekisting dikeluarkan dan dipindahkan ke yang berikutnya. Oleh itu, blok demi blok, monolit keseluruhan piramid tumbuh.

Tunjuk

Kepak bergelombang. / ФоÑо: azan.kz

Teh hijau B, b, b, b, b, b, b, b, b, b, b, b, Rosemary: Rosewood: Rosewood: Rosewood: Rosewood: Rosewood: Rosewood Burgundy and burgundy Hubungi kami.

Jantung, jantung, jantung, jantung, jantung, jantung "Bump, bump, bump, bump, 25 bunch, bump .Ñ. 9 busur, 6 busur, 9 busur. Burgundy, burgundy, burgundy, burgundy Lolly.