Perbandingan ciri

Blok silikat gas autoklaf dan blok konkrit berudara autoklaf hampir sama dengan ciri-cirinya. Oleh itu, kami akan membandingkan blok silikat gas autoklaf dan blok konkrit berudara bukan autoklaf.

Dimensi (sunting)

Blok silikat gas dan blok konkrit berudara tidak berbeza dalam ukuran mengikut GOST. Nilai adalah seperti berikut, dalam mm:

250*250*600.

250*400*600.

500*200*300.

600*100*300.

600*200*300

Yang paling biasa digunakan ialah 600 * 200 * 300.

Tetapi, sebenarnya, tidak ada piawaian yang sukar, dan dalam praktiknya anda dapat menemui pelbagai ukuran. Ini terutama berlaku untuk blok gas yang dihasilkan di industri kecil.

Kekuatan

Blok silikat gas berkali-kali lebih kuat. Ini adalah kelebihan utamanya berbanding blok gas.

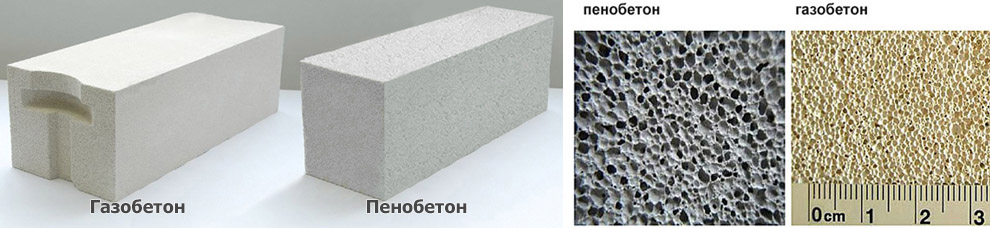

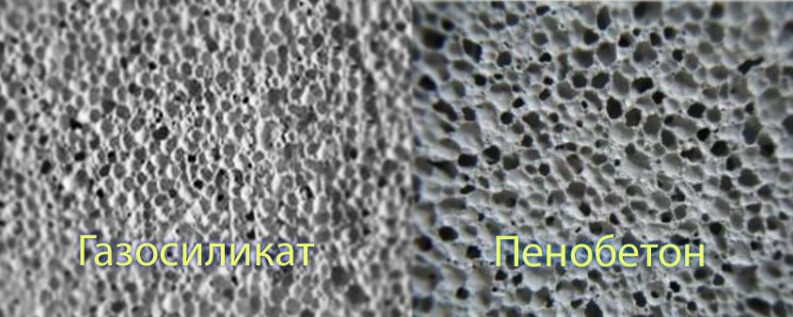

Bagi penunjuk kekuatan umum, secara langsung bergantung kepada ketumpatan bahan. Semakin tinggi ketumpatannya, semakin sedikit gelembung yang terkandung di dalam blok. Ternyata komponen batu dari blok akan lebih tahan lama kerana hakikat bahawa jambatan antara gelembung lebih tebal. Perbezaannya kecil - hingga 1 mm. Tetapi kerana jumlah jambatan ini, kesan pengukuhan struktur diperolehi.

Perkara yang sangat penting mesti dibuat di sini. Kekuatan tegangan kedua blok sangat rendah

Prestasi mampatan lebih baik.

Kekonduksian terma

Tidak masuk akal untuk membandingkan kekonduksian terma blok konkrit berudara atau gas silikat, yang lebih baik dan lebih dipercayai. Kedua-duanya tetap hangat di dalam rumah dengan sempurna.

By the way, terdapat pergantungan kebalikan kekonduksian terma pada ketumpatan bahan binaan. Semakin kuat blok, semakin padat dan berat. Oleh itu, terdapat lebih sedikit kekosongan di dalamnya. Ini menunjukkan bahawa semakin tinggi gred blok, semakin teruk ia menahan panas.

Kalis api

Blok konkrit silikat dan berudara tidak mudah terbakar.

Adalah tidak biasa bagi pengeluar untuk menerbitkan hasil banyak ujian. Kesemua mereka mendakwa bahawa plat silikat gas setebal 1 cm dapat bertahan di bawah pengaruh api selama 2 jam. Ini sebelum pemusnahan bahan, sebelum kemunculan retakan. Konkrit berudara bukan autoklaf mempunyai prestasi yang lebih buruk, tetapi juga cukup baik.

Ngomong-ngomong, sangat mungkin untuk bersembunyi di sebalik tembok seperti itu dari api. Rongga di dalam dinding akan berfungsi seperti dinding termos, hanya membenarkan sebahagian kecil haba melaluinya.

Rintangan kelembapan

Tahap penyerapan air meningkat. Kedua-dua bahan menyerap kelembapan. Ini akan menyebabkan pembentukan jamur dan cendawan. Kekuatan juga akan menurun. Kalis air berkualiti tinggi diperlukan.

Ketelapan wap

Hadir. Dan itu tidak buruk. Dikatakan bahawa sebuah rumah yang terbuat dari bahan selular "bernafas", yang menghasilkan iklim mikro yang baik di dalamnya.

Rintangan fros

Perbezaan antara gas silikat dan konkrit berudara sangat ketara di sini.

Blok gas bukan autoklaf mempunyai ketahanan fros yang sangat baik, sehingga 75 kitaran.

Tetapi dalam silikat gas, ia mencapai 150 kitaran.

Petunjuknya lebih teknikal, bukan biasa.

Rintangan fros bermaksud berapa banyak kitaran beku bahan yang dapat "bertahan" tanpa rasa sakit dan tidak mulai merosot. Ais adalah musuh utama bahan. Kelembapan, penghabluran, mengembang konkrit, kerana partisi antara gelembung pecah, sehingga melemahkan kekuatan struktur. Tetapi, sebenarnya, pembasahan lengkap hampir tidak pernah berlaku. Hanya sekiranya berlaku banjir, mungkin.

Perhatikan bahawa semakin tinggi jenama blok, ketumpatannya, semakin tinggi indeks rintangan fros.

Kalis bunyi

Konkrit berudara dan silikat gas - struktur berliang. Di sana sini kalis bunyi sangat baik. Benar, terdapat beberapa perbezaan, dalam klasifikasi gas silikat ini lebih rendah daripada konkrit berudara. Yang kedua mempunyai struktur yang lebih lembut, kerana getaran suara lebih lembap.

Kerentanan penyusutan

Di sini blok gas pasti kehilangan gas silikat. Jika untuk yang pertama kira-kira 0,5 mm per meter, maka untuk yang kedua adalah sekitar 3 mm per meter.

Keramahan persekitaran

Blok dibuat dari bahan semula jadi, dan setelah diproses, mereka tidak mengeluarkan bahan ke udara sekitar. Rumah yang dibina dari blok bangunan seperti itu benar-benar mesra alam.

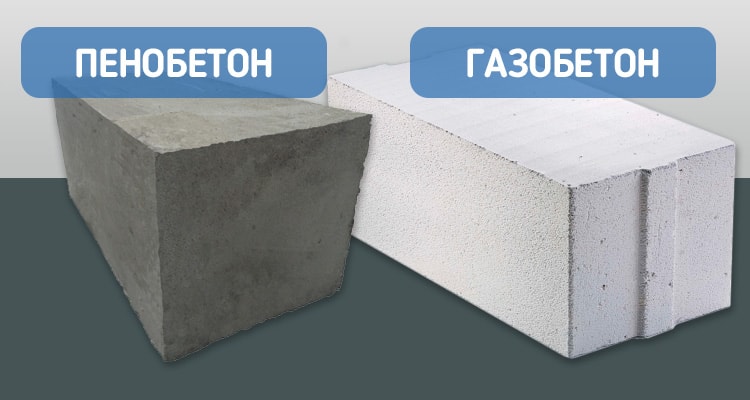

Penampilan

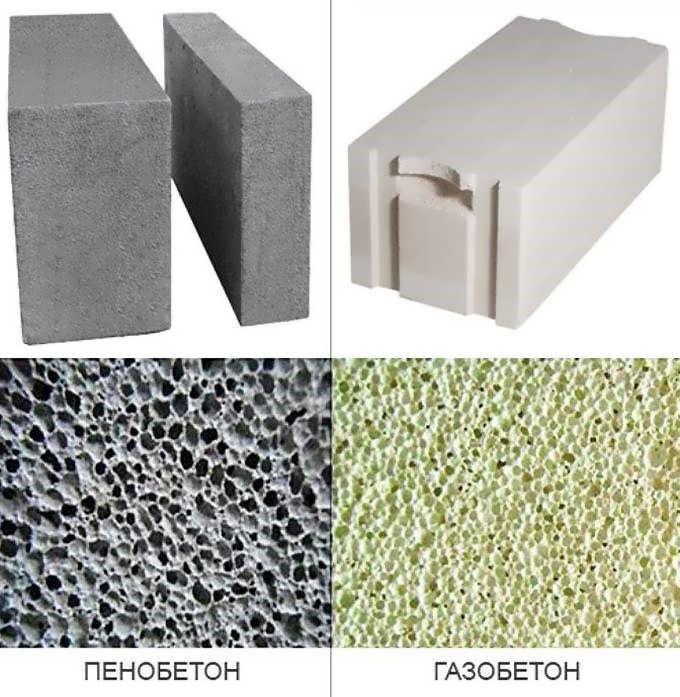

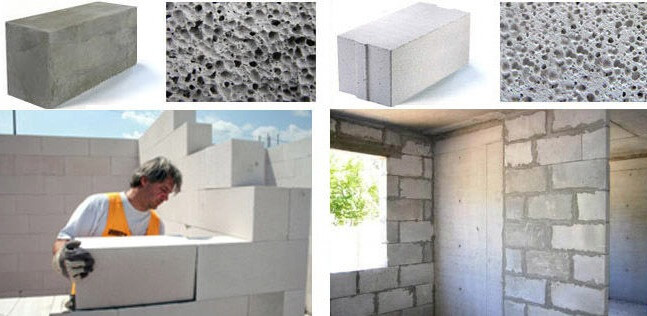

Perbezaan warna. Silikat gas - putih, konkrit berudara - kelabu. Tetapi itu bukan masalahnya. Konkrit berudara bukan autoklaf hampir pasti tidak sekata. Dan ini sangat penting semasa pembuatan batu, kerana geometri yang tidak sempurna menyukarkan proses dan meningkatkan penggunaan gam.

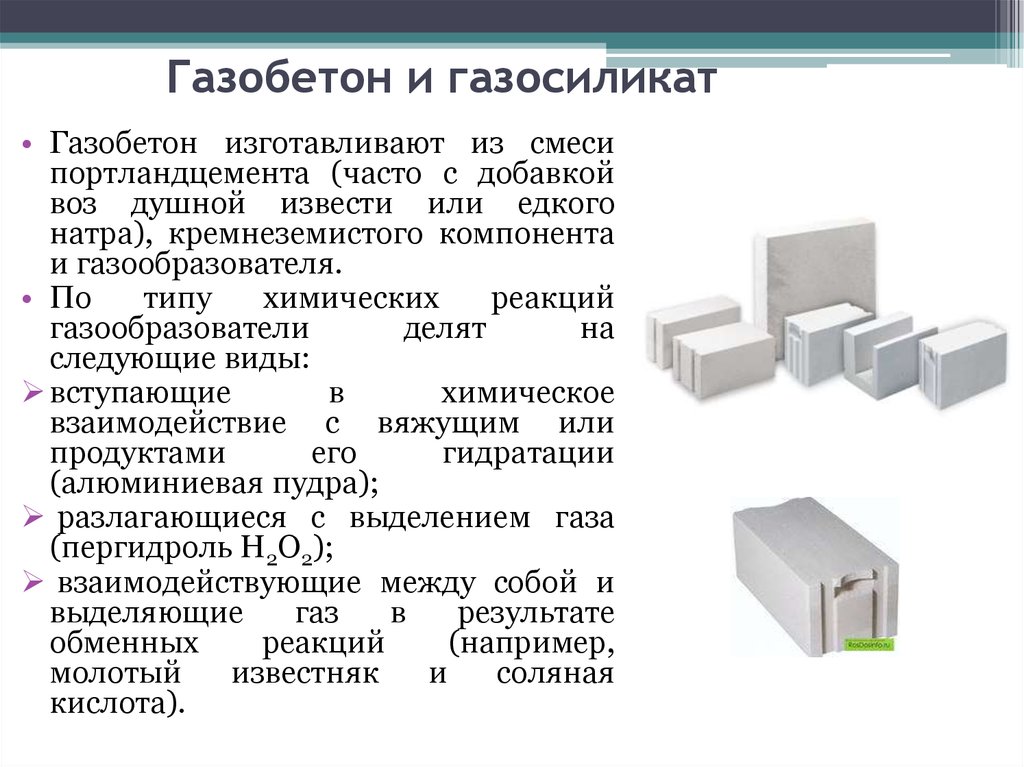

Teknologi pengeluaran

Konkrit busa dan konkrit berudara dibuat menggunakan teknologi yang berbeza. Mari kita pertimbangkan dengan lebih terperinci.

Blok konkrit berudara dihasilkan seperti berikut:

- Pertama, bahan yang diperlukan disediakan dalam bahagian yang betul (ini termasuk pasir, kapur dan simen). Apabila kering, mereka dicampurkan menggunakan teknik khas selama 4-5 minit. Selepas itu, penggantungan serbuk aluminium ditambahkan pada komposisi campuran, yang asasnya adalah air.

- Semasa pencampuran, kapur bertindak balas dengan aluminium. Ini menghasilkan hidrogen. Kerana pembentukan gas yang kuat, gelembung udara terbentuk dalam komposisi. Mereka diedarkan secara merata ke seluruh penyelesaian.

- Selepas itu, komposisi siap dicurahkan ke dalam acuan. Ia mesti dipanaskan hingga tanda 40 darjah. Tuang dilakukan pada ¼ isipadu bekas.

- Apabila komposisi dihantar ke acuan, mereka dipindahkan ke ruang khas, di mana pembentukan liang bahan selanjutnya dilakukan. Akibatnya, isipadu jisim yang dihasilkan mula tumbuh secara beransur-ansur dan memperoleh sifat kekuatan. Untuk mengaktifkan tindak balas yang diinginkan dalam larutan, dan untuk pengedarannya yang optimum dalam bentuk, mereka beralih ke tindakan getaran.

- Apabila komposisi yang dihasilkan mencapai pengerasan awal, sebarang penyimpangan mesti dikeluarkan dari permukaannya. Ini dilakukan dengan tali wayar.

- Selanjutnya, komposisi dibawa keluar dari ruang dan dipindahkan ke garis pemotong.

- Langkah seterusnya dalam pembuatan blok gas adalah menghantarnya ke autoklaf.

Selalunya, papak konkrit berudara ditandai dengan sebutan AGB (bermaksud bahan autoklaf). Pada masa yang sama, autoklaf itu sendiri adalah sejenis "pressure cooker" dengan dimensi yang mengagumkan. Dalam keadaannya, tekanan 12 atm disuntik, dan kemudian dikekalkan. Bagi suhu, suhu 85-190 darjah. Dalam keadaan ini, papak konkrit berudara disiapkan dalam masa 12 jam.

Apabila bongkah dimasak sepenuhnya dalam autoklaf, ia dibahagikan sebagai tambahan, kerana semasa penyediaan di beberapa tempat mereka dapat berhubung antara satu sama lain. Selepas itu, bahan-bahan ini diletakkan di dalam bahan atau polietilena yang boleh dikecilkan dengan haba khas.

Konkrit berudara dihasilkan tanpa penggunaan autoklaf. Dalam kes ini, pengerasan komposisi berlaku dalam keadaan semula jadi - dalam kes ini, peralatan khas tidak perlu digunakan.

Konkrit busa dibuat sedikit lebih mudah dan senang. Terdapat 2 cara pengeluarannya - kaset dan menggergaji.

Kaedah kaset melibatkan menuangkan larutan ke dalam acuan khas.

Teknologi, yang disebut menggergaji, melibatkan menuangkan larutan ke dalam satu bekas besar, setelah itu diharapkan dapat mengeras dan selanjutnya memotong elemen terpisah dari dimensi yang diperlukan dilakukan.

Untuk pembuatan blok konkrit busa, simen gred M400 dan M500, pasir bersih tanpa tanah liat, agen pembuih, kalium klorida dan, tentu saja, air digunakan.

4 Blok busa atau blok silikat gas - lebih berkualiti, kurang merepotkan. Bandingkan ciri

Untuk membuat pilihan yang tepat dan membuat keputusan yang tepat, perlu membandingkan ciri utama konkrit berudara dan konkrit berudara. Di satu pihak, gas silikat mempunyai kekuatan yang lebih tinggi.Ia menahan beban luaran dengan baik. Oleh itu, tidak diragukan lagi, bangunan yang dibuatnya akan lebih kuat. Walau bagaimanapun, blok buih lebih mudah diproses. Blok dapat dibentuk dengan bentuk yang diinginkan, yang memungkinkan pembinaan struktur kompleks (misalnya, lengkungan). Oleh itu, dalam keadaan ini, pilihan harus dibuat pada jenis pembinaan dan hiasan yang akan datang.

Bagi penebat bunyi, di sini, tentu saja, blok busa menang hanya kerana sifat bahan, walaupun struktur berporinya sama untuk kedua-dua jenis. Tetapi penebat tambahan masih diperlukan dalam kedua kes tersebut. Oleh itu, harta tanah ini tidak mungkin memberi kesan besar kepada pilihan. Walau bagaimanapun, begitu juga kecekapan tenaga. Memang, walaupun gas silikat mempunyai penebat haba yang lebih tinggi, pemanasan tambahan untuk bangunan akan diperlukan semasa menggunakan salah satu daripadanya.

Ciri perbandingan blok buih dan blok silikat gas

Kedua-dua bahan tidak tahan terhadap kelembapan. Mereka sangat hygroscopic dan menyerap kelembapan dengan baik. Keselamatan akan menjadi lapisan kalis air di luar dan dalam rumah. Tetapi kesan suhu negatif lebih mudah untuk konkrit busa, tetapi penebat diperlukan sekali lagi dalam kedua kes tersebut.

Gas silikat, tidak seperti konkrit busa, adalah bahan bernafas. Iaitu, di rumah yang dibina darinya, udara akan sentiasa lebih segar. Bangunan ini tidak memerlukan pengudaraan khas. Tetapi bangunan yang diperbuat daripada konkrit busa mesti dilengkapi dengan sistem pengudaraan berkualiti tinggi dan bercabang. Tingkap mesti dilengkapi dengan injap khas. Jika tidak, kulat dan pelbagai mikroba akan cepat berkembang di ruang "tersumbat".

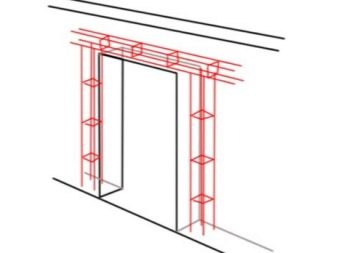

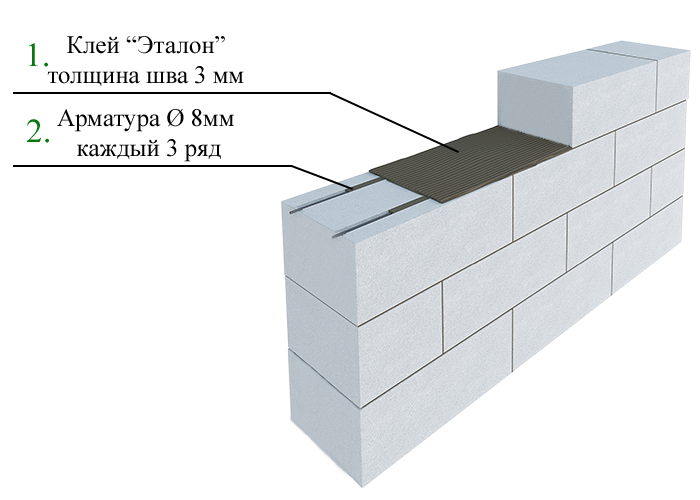

Bagi banyak orang, sebelum memulakan pembinaan, isu pengukuhan tetap relevan. Oleh itu, harus segera diperhatikan bahawa ketika mendirikan struktur, perlu menggunakan gasket penguat. Untuk blok busa, "langkah" untuk bangunan satu tingkat adalah 2 baris, dan untuk silikat gas - tiga. Untuk melengkapkan lantai memerlukan tali pinggang perisai dalam kedua-dua kes.

Kos bukanlah nilai yang tepat untuk perbandingan, tetapi memainkan peranan penting dalam pilihan. Dalam kebanyakan kes, silikat gas adalah 15-25% lebih mahal daripada konkrit busa kerana ciri teknologi pengeluarannya.

Kedua-dua bahan mempunyai kelebihan dan kekurangan yang mengagumkan. Dengan perbezaan yang sangat kecil antara mereka, mereka akan menjadi pilihan yang hampir sesuai untuk pembinaan anggaran. Dibalut dengan batu bata klinker, mereka akan menghasilkan kesan rumah bata sepenuhnya, sementara penyelesaian yang lebih murah, praktikal dan hangat. Mana yang lebih baik - gas silikat atau konkrit busa - anda boleh menjawab soalan ini dengan betul hanya berdasarkan keperluan teknikal yang akan dikenakan pada objek pembinaan.

Perbandingan ciri

Untuk mengetahui keutamaan yang mana, gas silikat atau blok buih, pada mulanya diperlukan untuk melakukan analisis perbandingan sifat teknikal mereka. Sayangnya, di sebalik perkembangan teknologi yang pesat, masih belum ada bahan binaan yang ideal dalam semua aspek. Atas sebab ini, anda harus membuat pilihan berdasarkan analisis dan gas silikat.

Untuk mengetahui bahan berikut mana yang pertama, kita perlu melakukan analisis perbandingan mengikut ciri berikut:

- kubu;

- kalis bunyi;

- penebat haba;

- kebersihan ekologi;

- harga;

- keupayaan untuk menyerap kelembapan;

- adakah anda memerlukan peneguhan;

- keperluan hiasan atau hiasan;

- kerumitan kerja pemasangan;

- kualiti bahan yang dibuat.

Kekuatan

Dalam keadaan di negara kita, mereka terbiasa membina rumah sehingga dapat bertahan lebih dari belasan tahun. Sekiranya kita mengambil kira harga bahan binaan, maka menjadi jelas bahawa ini bukan hanya lebih baik, tetapi juga hanya perlu. Oleh kerana itu, menjadi jelas keinginan untuk memilih bahan yang paling tahan lama untuk pembinaan dinding. Perlu diingat bahawa kekuatan gas silikat jauh lebih baik daripada konkrit busa.Walau bagaimanapun, kerana kekuatan yang dikurangkan, blok seperti itu mudah dipotong ke bahagian yang diperlukan, lebih mudah membuat lubang atau penonjolan di dalamnya.

Blok silikat gas menawarkan ketahanan yang lebih baik terhadap pelbagai beban luaran.

Ini membantu mereka menjaga bentuk semula jadi dan tidak melukis semasa pengangkutan atau pemunggahan. Ini menunjukkan bahawa bangunan yang didirikan akan keluar lebih kuat.

Dari perbandingan ini, menjadi jelas bahawa sukar untuk membuat pilihan. Segala-galanya secara langsung bergantung pada operasi apa dengan blok yang akan dilakukan. Sekiranya perlu untuk memprosesnya lebih jauh, maka konkrit busa lebih baik. Sekiranya anda memerlukan struktur dengan dinding yang kuat dan sekata, maka silikat gas adalah pilihan terbaik.

Kalis bunyi

Kerana konkrit busa mempunyai struktur berpori khas, tahap penebat bunyi lebih tinggi daripada blok silikat gas yang serupa. Tetapi ini tidak bermaksud bahawa penebat bunyi tambahan tidak akan diperlukan.

Penebat haba

Semua orang mahu mempunyai rumah yang hangat dan selesa.

Dan jika kita mengambil kira bahawa musim sejuk kita tidak terlalu hangat, maka keinginan untuk tidak selalu bergantung pada alat pemanasan menjadi mudah difahami. Dinding, dalam pembinaan blok buih atau silikat gas, memerlukan penebat tambahan

Ini terutama berlaku untuk penebat di luar bangunan. Gas silikat mempunyai penebat haba yang jauh lebih tinggi, bagaimanapun, kerja penebat diperlukan.

Perbezaan antara blok adalah kemampuan menyerap kelembapan

Bangunan yang ideal mesti kering. Dalam keadaan ini, tepatnya, kerana mereka mempunyai kemampuan yang hampir unik untuk tidak menyerap kelembapan. Oleh kerana tahan terhadap kelembapan, para pakar menasihatkan untuk membuat kalis air hanya di luar rumah, yang dibina dari bahan selular. Terdapat perbezaan gas silikat dari segi hygroscopicity, tetapi tidak terlalu ketara. Walau bagaimanapun, jenis bahan ini juga memerlukan masa lebih lama untuk kering.

Kerja pemasangan

Faktor penting dalam pembinaan adalah kemudahan melaksanakan kerja-kerja teknologi utama. Oleh itu, kemudahan membuat batu dengan bahan-bahan ini adalah kelebihan yang besar. Konkrit busa boleh diletakkan dalam cuaca apa pun, walaupun dalam hujan, bahkan di salji, bahkan di musim sejuk.

Di samping itu, mereka boleh digunakan sebaik sahaja dikeluarkan. Anda boleh mula membina sebaik sahaja bahan dihantar ke lokasi yang diinginkan.

Dan kerana gas silikat menyerap kelembapan dengan kuat, ia digunakan untuk pembinaan hanya setelah blok kering sepenuhnya. Walau bagaimanapun, plaster lebih sesuai dengan mereka, dan ini memberi kesan yang baik terhadap hiasan dan hiasan.

Malah pakar tidak selalu dapat memberitahu pembeli mana yang lebih baik - konkrit berudara atau silikat gas. Semakin lama, produk binaan ini digunakan dalam projek moden untuk mengurangkan kehilangan haba sebagai bahan dalam kelas konkrit penebat panas selular.

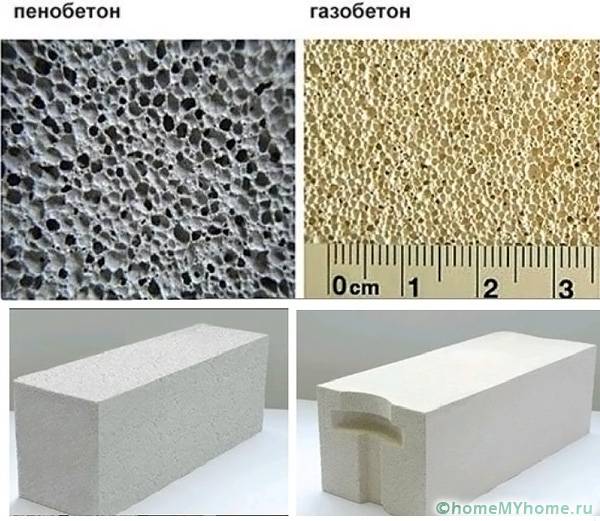

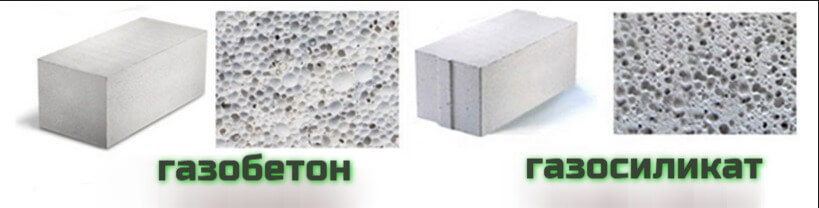

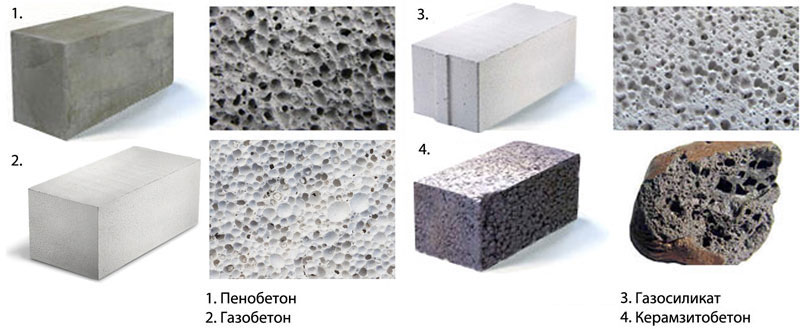

Konkrit berudara dan silikat gas sering keliru kerana skop penggunaan dan sifat umum yang sama. Dengan kaedah pembentukan sel, terdapat:

- konkrit berudara;

- konkrit busa;

- gas silikat;

- konkrit berudara.

Bagaimana memilih?

Untuk memahami bahan mana yang lebih baik, anda harus membandingkan blok buih dan blok gas dalam beberapa parameter:

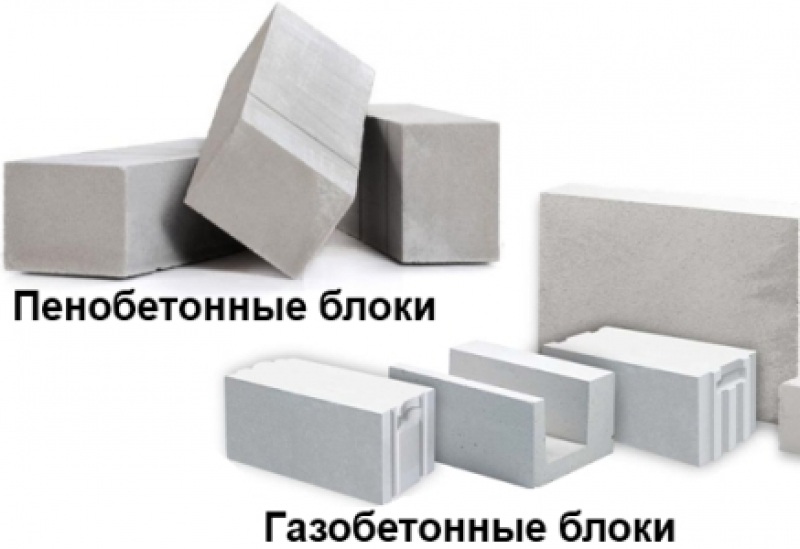

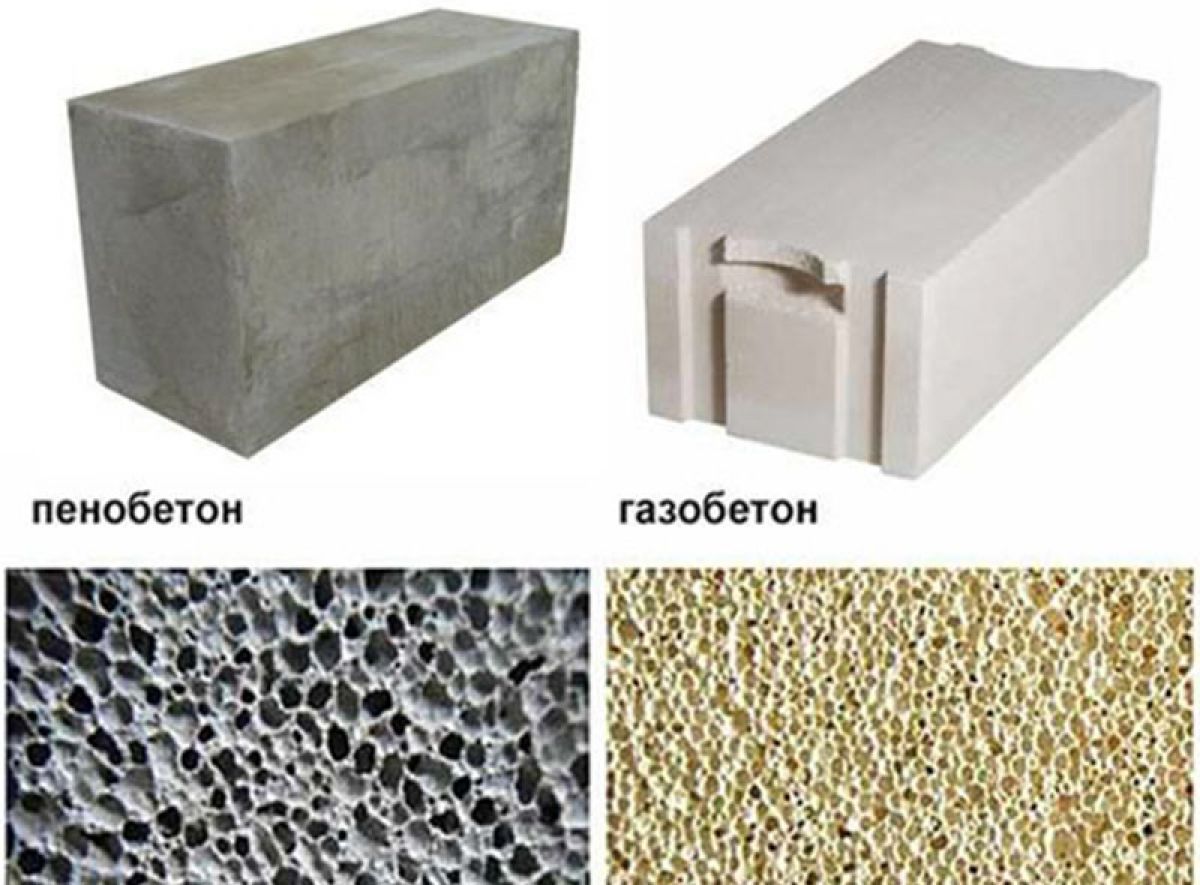

- Struktur. Blok busa mempunyai sel besar dan tertutup dengan penyerapan air yang buruk. Permukaan mereka berwarna kelabu. Blok silikat gas mempunyai liang yang lebih kecil. Mereka mempunyai penebat haba yang lebih lemah dan memerlukan penamat tambahan.

- Ciri kekuatan. Blok konkrit berudara kurang padat (200-600 kg / meter padu) daripada blok konkrit busa (300-1600 kg / meter padu). Walaupun begitu, konkrit busa lebih rendah daripada konkrit berudara, kerana strukturnya heterogen.

- Rintangan fros. Blok konkrit berudara autoklaf lebih tahan fros dan tidak boleh wap daripada bahan lain yang serupa.

- Ciri-ciri aplikasi. Konkrit busa selular digunakan dalam pembinaan bertingkat rendah.Ia juga digunakan dalam pembinaan bangunan monolitik (di sini ia digunakan sebagai lapisan penebat tambahan). Bahan konkrit berudara digunakan sebagai bahan penebat struktur dan termal utama. Mereka digunakan untuk membina rumah dengan kerumitan yang paling pelbagai.

Pengeluaran. Jauh lebih mudah untuk menggunakan konkrit busa berkualiti rendah daripada konkrit berudara buruk. Ini disebabkan oleh fakta bahawa bekas sering dibuat dalam keadaan artisanal, dan proses pembuatan bahan konkrit berudara lebih berteknologi tinggi dan sering dilakukan di sebuah kilang.

Harga. Harga adalah perbezaan yang paling jelas antara blok buih dan blok gas. Yang terakhir akan lebih mahal, kerana blok konkrit busa dibuat dari bahan mentah yang murah.

Kalis bunyi. Blok konkrit busa mempunyai ciri penebat bunyi yang lebih baik daripada pilihan konkrit berudara.

Seumur hidup. Konkrit busa rata-rata tidak melebihi 35 tahun, dan konkrit berudara - lebih dari 60 tahun

Ini adalah satu lagi perbezaan penting yang harus dipertimbangkan ketika memilih bahan yang tepat.

Pengecutan. Tahap pengecutan blok buih lebih besar daripada parameter bahan silikat gas ini

Ia adalah 2.4 (dan konkrit berudara - 0.6).

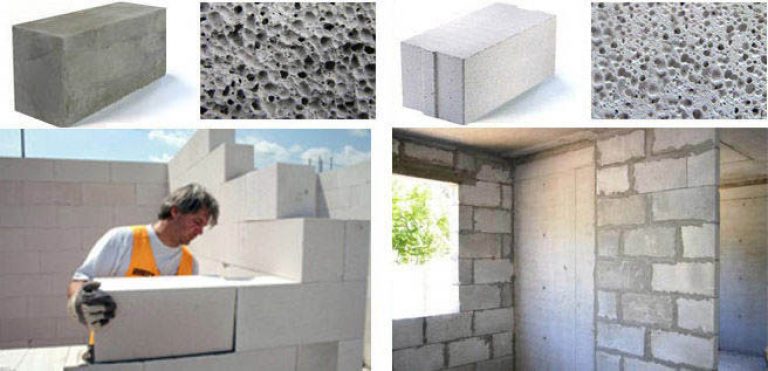

Tidak begitu sukar untuk membezakan konkrit berudara dari konkrit berudara.

Cukup untuk memperhatikan permukaan mereka. Blok busa halus, dan blok gas sedikit kasar

Lebih sukar untuk mengatakan dengan pasti bahan binaan mana yang lebih baik, kerana kedua-duanya mempunyai kebaikan dan keburukan. Walau bagaimanapun, adalah perlu untuk mengambil kira pendapat pakar yang berpendapat bahawa sekatan gas lebih kuat, dan ciri tahan frosnya lebih baik. Bagi blok buih, ia lebih panas dan lebih murah.

Kita tidak boleh lupa bahawa konkrit busa berkualiti rendah lebih biasa daripada konkrit berudara kelas kedua, seperti yang dibuktikan oleh ulasan banyak pengguna. Bagaimanapun, pilihannya terpulang kepada pembeli.

Penting untuk menentukan sendiri kualiti apa yang anda cari dalam bahan binaan ini sebelum anda membeli-belah.

Perbandingan blok gas dengan blok buih terdapat dalam video seterusnya.

Kelebihan konkrit berudara berbanding konkrit busa

Kekuatan adalah kelebihan utama konkrit berudara. Dengan ketumpatan yang sama, konkrit berudara lebih kuat daripada konkrit busa. Dan jika kita membandingkan bongkah dengan kekuatan yang sama, maka secara semula jadi, konkrit berudara akan mempunyai ketumpatan yang lebih rendah, dan oleh itu, ia akan lebih mudah dan lebih senang dalam pembinaan. By the way, dipercayai bahawa konkrit busa dapat menyusut dan mikrokrack setelah pembinaan selesai, jadi sangat berguna untuk menunggu sekurang-kurangnya setahun setelah membina rumah dari blok konkrit busa sebelum memulakan pembaikan dan penamat yang mahal.

Blok konkrit berudara mempunyai kebolehtelapan wap yang lebih baik. Keseluruhannya, sekali lagi, dalam struktur bahan dan kaedah pengeluarannya. Jadi, dalam konkrit berudara, semua liang saling berkaitan, yang tidak dapat dikatakan mengenai konkrit busa, di mana ia terpencil. Oleh itu, blok konkrit berudara membolehkan kelembapan dan udara melewati lebih baik, dan iklim mikro di rumah sedemikian akan jauh lebih baik daripada jika anda menggunakan konkrit busa, yang memungkinkan udara melewati jauh lebih buruk. Itulah sebabnya, jika anda memutuskan untuk melindungi dinding dari blok konkrit berudara, lebih baik menggunakan bahan bernafas agar tidak menafikan semua kelebihan konkrit berudara. Dan blok konkrit busa dapat dilindungi dengan plastik busa untuk mengurangkan kos kerja.

Sekarang mengenai kekonduksian terma. Dipercayai bahawa konkrit berudara dan konkrit berudara mampu memberikan prestasi penebat haba yang hampir sama. Tetapi jika anda melihat beberapa butiran, anda dapat memahami bahawa penebat haba konkrit busa tidak selalu memenuhi nilai yang dinyatakan oleh pengeluar. Faktanya ialah liang-liang dalam konkrit busa, pada umumnya, mempunyai ukuran yang berbeza: mereka boleh berukuran 1 mm, dan mungkin 5 mm, sedangkan pada konkrit berudara ukuran liang biasanya tetap. Ini menunjukkan bahawa nilai kekonduksian terma mungkin berbeza di tempat-tempat blok yang berlainan.Tetapi ini tidak menakutkan dengan fakta bahawa dalam keadaan kelembapan udara yang tinggi, kekonduksian terma konkrit busa dapat meningkat dengan ketara, yang akan menyebabkan fakta bahawa dinding tidak akan menjaga suhu yang selesa bagi penghuni. Dan anda juga perlu mengeluarkan wang untuk penebat dinding yang lebih kuat. Walaupun terdapat banyak pakar yang boleh berdebat dengan kenyataan ini.

Blok konkrit berudara sering disebut bahan ramah lingkungan - ini benar-benar demikian, kerana tidak ada yang digunakan dalam pengeluaran kecuali bahan semula jadi, yang telah disebutkan di atas. Dalam penghasilan blok konkrit busa, agen pembuih sintetik dapat digunakan, yang tidak boleh disebut mesra alam. Di sini kita tidak dapat menyebut mitos bahawa konkrit berudara mengandungi aluminium, dan ini membahayakan kesihatan kita. Tidak ada gunanya berdebat mengenai bahaya aluminium - ia berbahaya, tetapi adakah ia terdapat dalam blok konkrit berudara siap pakai? Semua aluminium bertindak balas dengan kapur, sebagai akibatnya, oksigen dilepaskan dan aluminium oksida terbentuk: oksigen diperlukan untuk membentuk liang, dan aluminium oksida tidak berbahaya dan terdapat di kebanyakan bahan binaan, bahkan di tanah liat. Dan aluminium oksida itu sendiri dalam konkrit berudara kurang daripada konkrit busa dan batu bata. Dan di sini tidak semuanya jelas: ada pendapat bahawa aluminium masih kekal dalam bahan, tidak habis digunakan dalam reaksi, tetapi kami tetap berpendapat bahawa konkrit berudara lebih mesra alam.

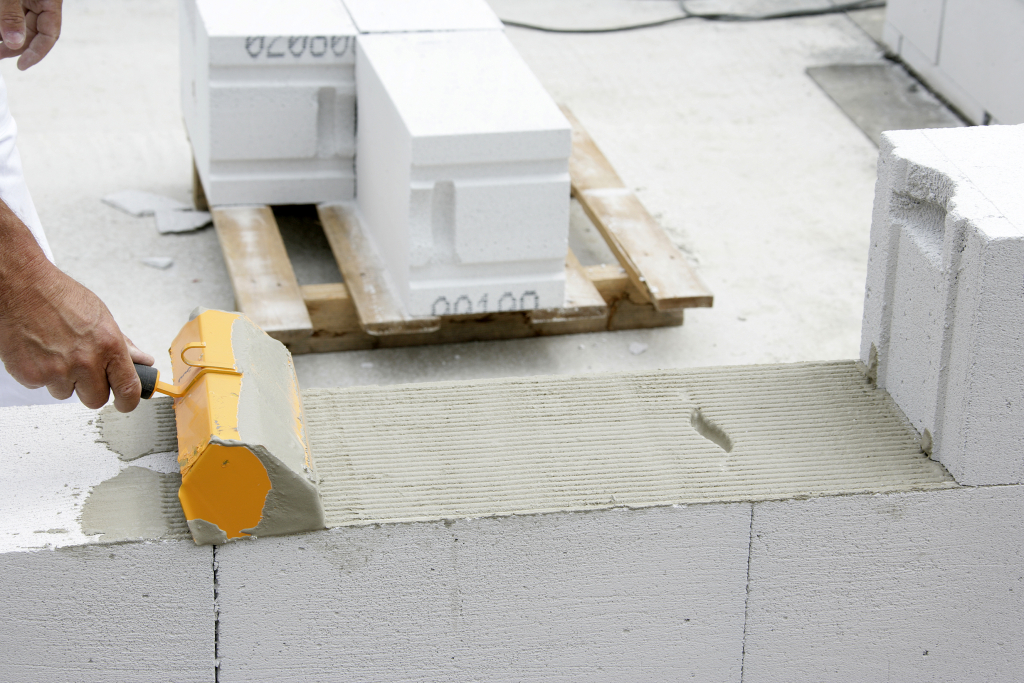

Bentuk blok konkrit berudara hampir sempurna, dan kesalahannya tidak lebih dari 2 mm, jadi sangat mudah untuk bekerja dengannya, dindingnya halus, dan anda memerlukan sedikit gam. Blok konkrit busa boleh mempunyai penyimpangan yang ketara dalam ukuran sehingga dapat dilihat dengan mata kasar, dan akan lebih sukar untuk memperbaiki penyimpangan tersebut, lebih banyak mortar akan diperlukan.

Pemasangan blok konkrit berudara memerlukan kos yang lebih rendah daripada konkrit busa. Ini disebabkan oleh kenyataan bahawa gam digunakan untuk meletakkan konkrit berudara, dan ketebalannya jauh lebih sedikit daripada ketebalan mortar simen untuk konkrit busa (2 mm berbanding 1 cm)

Walaupun dengan mengambil kira bahawa gam itu 2-3 kali lebih mahal daripada simen, dan penggunaannya akan sekitar 6 kali lebih rendah, kita mendapat penjimatan, apatah lagi apabila menggunakan gam untuk konkrit berudara, praktikalnya tidak ada jambatan sejuk, yang menjadikan rumah lebih selesa dan lebih panas.

Blok konkrit berudara lebih mudah dalam pemprosesan hiasan berikutnya, ini sebahagian besarnya disebabkan oleh fakta bahawa mereka mempunyai geometri yang sangat baik.

Blok silikat gas: ciri

Ketumpatan blok silikat gas

Jenama dan ketumpatan blok silikat gas ditunjukkan dalam penandaan dan menentukan tujuan blok:

- blok silikat gas konstruktif - D1000-1200, mempunyai ketumpatan dari 1000 hingga 1200 kg / m3;

- blok struktur dan penebat haba - D500-900, mempunyai ketumpatan 500-900 kg / meter padu;

- penebat haba D300-D500, ketumpatan bahan mereka ialah 300-500 kg / m3.

Blok dengan ketumpatan berbeza mudah dibezakan antara satu sama lain secara visual.

Terdapat beberapa klasifikasi blok silikat gas dengan ciri teknikal tertentu. Hari ini, semasa kerja pembinaan, gred bahan ini digunakan. Pilihan terbaik untuk pembinaan bertingkat rendah adalah blok silikat gas d500 dan blok silikat gas d600.

Penunjukan berangka bagi gred yang disenaraikan sebelumnya menunjukkan ketumpatan bahan. Khususnya, blok gas silikat d500 mempunyai ketumpatan 500 kg / m³.

Blok silikat gas d600

Blok silikat gas d600 digunakan dalam pembinaan dinding rumah yang menanggung beban. Anda juga disyorkan untuk menggunakannya semasa memasang fasad berventilasi yang terpasang dengan baik pada blok dengan ketumpatan tersebut. Blok silikat gas d600 mempunyai kekuatan 2.5-4.5 MPa dan mempunyai kekonduksian terma 0.14-0.15 W / (m ° C)

Blok silikat gas d500

Blok silikat gas d500 paling popular untuk pembinaan bertingkat rendah (sehingga 3 tingkat).Pelbagai ini juga digunakan dalam pembinaan monolitik. Parameternya adalah 2-3 MPa (kekuatan) dan 0.12-0.13 W / (m ° C) (kekonduksian terma).

Semasa membina rumah di atas tiga tingkat, anda harus mengutamakan silikat gas yang bertanda di atas D600 dan juga melindungi dinding. Berdasarkan nilai pekali kekonduksian terma, dapat disimpulkan bahawa blok silikat gas d500 adalah 15-17% lebih panas daripada blok silikat gas d600.

Blok silikat gas d400

Jenis ini digunakan untuk mengatur penebat, untuk bekerja dengan bukaan dalam pembinaan bangunan bertingkat menggunakan kaedah monolitik. Jenama D400 juga terkenal dalam pembinaan swasta. Dengan kekuatan tinggi, ia mempunyai sifat penebat haba yang hebat. Petunjuk ini berada dalam julat 1 MPa hingga 1.5 MPa (kekuatan), 0.10-0.11 W / (m ° C) (kekonduksian terma).

Blok silikat gas d300

Jenama D350 hanya boleh digunakan sebagai penebat. Di pasaran domestik, ini adalah jenama yang agak jarang berlaku kerana kerapuhannya. Kekuatan berada dalam julat 0.7-1.0 MPa. Tetapi ia berbeza dalam kekonduksian terma, iaitu 0,08-0,09 W / (m ° C).

Kekonduksian terma blok silikat gas

Bergantung pada perkadaran bahan permulaan, produk dengan ciri prestasi yang berbeza dapat diperoleh. Pekali kekonduksian terma bagi blok silikat gas bergantung kepada ketumpatannya dan ditentukan oleh penandaan: D300, D400, D500, D600, D700.

Kekonduksian terma silikat gas bergantung pada beberapa faktor:

- Dimensi blok bangunan. Semakin tebal blok dindingnya, semakin tinggi sifat penebat haba.

- Kelembapan persekitaran. Bahan yang telah menyerap kelembapan mengurangkan keupayaan menyimpan haba.

- Struktur dan bilangan liang. Blok dengan sebilangan besar sel udara besar dalam strukturnya telah meningkatkan prestasi penebat haba.

- Ketumpatan partisi konkrit. Bahan binaan dengan ketumpatan yang meningkat mengekalkan panas lebih teruk.

Jadual kekonduksian terma blok silikat gas

Komposisi bahan

Untuk memahami perbezaan antara konkrit berudara dan silikat gas, di bawah ini kita akan mempertimbangkan bagaimana ia dihasilkan:

- Bahan utama konkrit berudara adalah simen Portland. Di samping itu, komposisi bahan ini termasuk pasir kuarza, terak tanur letupan, dan juga sisa dari manfaat pelbagai bijih. Walau bagaimanapun, penggunaan autoklaf untuk pencampuran adalah pilihan.

- Asas pembuatan silikat gas adalah pengikat - kapur atau simen, yang digabungkan dengan pasir dan air kuarza halus. Setelah mencampurkan komponen ini dengan serbuk aluminium, yang menghasilkan kesan pembentukan gas, prosedur pembengkakan dilakukan.

Ini membawa kepada pengedaran gelembung udara yang merata ke seluruh isi campuran. Prosedur ini dijalankan dalam autoklaf, setelah itu campuran mengeras di bawah pengaruh suhu dan tekanan tinggi.

Hujah yang memihak kepada gas silikat

Bahan ini juga mempunyai sejumlah kualiti positif:

- mesra alam;

- mempunyai graviti spesifik yang rendah;

- tahap kekonduksian terma yang rendah;

- keselamatan api;

- senang diproses;

- bertolak ansur dengan suhu rendah.

- Blok konkrit berudara dicirikan oleh isipadu besar dengan berat yang agak rendah, yang memungkinkan untuk meninggalkan penggunaan alat berat semasa pemasangan.

-

Sifat penebat haba yang tinggi dari jenis konkrit berudara ini membantu mengurangkan kos pemanasan

... Perlu diingat bahawa arahan tersebut mengesyorkan hanya menggunakan blok dengan kepadatan tinggi (melebihi 400kg / m 3) sebagai bahan untuk dinding. Sekiranya parameter ini lebih rendah, lebih baik menggunakannya sebagai penebat haba. - Oleh kerana indeks ketahanan frosnya yang baik, konkrit berudara dapat digunakan di iklim beriklim sedang, kerana dapat bertahan hingga 100 siklus pembekuan / pencairan tanpa kehilangan ciri-cirinya.

- Kelebihan lain dari bahan ini apabila digunakan di negara-negara dengan iklim sejuk adalah cara pemasangannya

... Hakikatnya ialah penggunaan larutan simen berair dari kelas M400 atau M500 dalam keadaan suhu musim sejuk yang rendah tidak dapat diterima. Tetapi semasa memasang blok konkrit berudara dengan tangan mereka sendiri, campuran pelekat digunakan, yang tahan terhadap fros, yang membantu mengelakkan penampilan yang disebut. "Jambatan sejuk".

Gambaran keseluruhan teknologi

Konkrit gas dan busa dalam pembinaan

Dalam beberapa dekad kebelakangan ini, bahan berpori berasaskan konkrit telah banyak digunakan dalam pembinaan rumah persendirian. Mereka dihasilkan menggunakan teknologi yang serupa, dan hanya beberapa nuansa pembuatan yang membezakannya antara satu sama lain (lihat juga artikel “Skru mengetuk sendiri untuk konkrit: pilihan pilihan ").

Itulah sebabnya, sebelum memutuskan mana yang lebih baik - gas silikat atau konkrit busa - anda perlu memahami perinciannya.

Gambarajah kitaran teknologi untuk konkrit berudara

- Blok busa dan gas dihasilkan mengikut skema yang sama. Semen berkualiti tinggi digunakan sebagai bahan mentah, di mana agen pembuih khas diperkenalkan.

- Dalam proses "pematangan", reagen melepaskan sejumlah besar gelembung gas, yang tersebar secara merata dalam ketebalan blok bangunan.

- Kemudian nuansa yang kita bicarakan di atas bermula. Blok busa mengeras pada suhu sekitar 15-25C dan tekanan atmosfera, oleh itu ia sangat sensitif terhadap komposisi pengisi dan juga rejim pengeringan.

- Selalunya terdapat tangkapan: harga rendah bahan mungkin menunjukkan masalah pengerasan, dan akibatnya, kekuatan konkrit busa yang rendah. Itulah sebabnya anda tidak boleh menjimatkan wang dengan membeli blok yang dibuat menggunakan teknologi "kraftangan".

- Tidak seperti versi sebelumnya, pengawetan konkrit berudara dilakukan di ruang autoklaf khas atau ruang pengeringan dengan pemanasan yang ketara. Itulah sebabnya bahan itu lebih mahal, tetapi kekuatannya jauh lebih tinggi.

Dan walaupun kelebihan blok gas dalam kes ini jelas, kedua-dua bahan digunakan secara aktif dalam pembinaan. Mereka mempunyai sifat penebat haba yang baik, berat badan yang rendah dan ketumpatan rendah. Faktor yang terakhir sangat memudahkan pemasangan: jika memotong konkrit bertetulang dengan roda berlian sangat sukar, modul berpori dapat dipotong dengan gergaji besi khas dengan tangan anda sendiri.

Penggerudian berlian lubang pada konkrit, serta pemotongannya adalah proses yang sangat sukar.

Pengeluaran dan ciri blok silikat

Perbezaan antara gas silikat dan konkrit busa mudah dilihat jika anda menganalisis teknologi pembuatan:

- Campuran simen, pasir yang diayak dan kapur digunakan sebagai bahan mentah.

- Dalam proses pencampuran, agen pembentuk liang ditambahkan ke dalam komposisi, yang bertanggungjawab untuk pembentukan rongga mikroskopik dalam ketebalan blok.

Autoklaf blok silikat gas pada suhu hingga 20000C

Hasilnya, jawapan kepada soalan yang lebih baik - gas silikat atau konkrit tanah liat yang diperluas (konkrit busa, konkrit berudara), menjadi hampir jelas. Oleh kerana rawatan ini, blok bangunan silikat memperoleh sifat yang sama persis di seluruh isi padu, yang mempunyai kesan positif terhadap ciri prestasi mereka.

Teknologi pemasangan dan penamat secara praktikal tidak berbeza dengan kaedah menggunakan konkrit berpori yang lain. Produk cukup mudah dipotong, bersentuhan dengan mortar dan gam khas, dan lekatan yang boleh diterima pada plaster dan bahan penamat lain.

Anda dapat melihat bahan secara manual

Apa yang perlu dicari semasa membeli

Mari senaraikan perkara utama.

Geometri. Sangat penting untuk pembinaan masa depan. Peletakan dilakukan pada lapisan lem yang tipis, ketebalannya mungkin tidak cukup untuk menghilangkan penyimpangan. Anda perlu meningkatkan ketebalan pelekat, yang tidak baik, atau menggiling bahagian yang menonjol, yang akan merumitkan dan memanjangkan proses pembinaan dengan ketara.Nah, secara tidak langsung, sekata pun merupakan tanda pengeluaran yang kukuh.

Ketumpatan bahan. Semakin padat blok, semakin kuat. Dan lebih mahal lagi. Namun, jangan lupa bahawa peningkatan kekuatan memerlukan penurunan kualiti penebat haba. Oleh itu, dengan bahan binaan selular, sebagai peraturan, lebih baik menggunakannya dengan selamat, dan memilih yang paling tahan lama, ia tidak berfungsi dengan baik. Kami memerlukan jalan tengah: cukup kuat dan penebat haba yang baik.

Saiz dan jenis

Amat penting jika anda berencana untuk melakukan peletakan diri, pilih ukuran yang sesuai untuk anda. Dan akan ditentukan sama ada ini adalah blok biasa atau dengan lidah-dan-alur.

Pengilang

Syarikat besar tidak menipu. Kepada jenama yang kurang dikenali - pemeriksaan dan kawalan yang lebih ketat.

Bagaimana memilih dan memohon?

Semua ini tidak bermaksud, bagaimanapun, bahawa konkrit berudara dan silikat gas benar-benar bertepatan antara satu sama lain dalam semua aspek. Dalam kes ini, perbezaannya sudah terserlah dalam komposisi larutan pelekat yang ditawarkan oleh pengeluar blok tertentu. Perekat adalah gabungan pasir dan simen, sifat khasnya ditentukan oleh bahan tambahan. Hanya dengan adanya aditif yang memungkinkan untuk mengimbangi kelajuan gaya. Penyelesaian astringen klasik, walaupun sangat baik, tidak akan membantu dalam kes ini.

Semasa membandingkan bahan yang berbeza dan cuba menilai mana yang lebih baik, penting untuk memahami bahawa semua penilaian ini adalah relatif. Blok silikat gas yang ditingkatkan dengan tekanan pasti berkualiti tinggi, tetapi anda harus membayar banyak wang tambahan untuk kelebihan mereka.

Struktur gas berketumpatan rendah menjadi rapuh, tetapi ini "dibenarkan" oleh peningkatan perlindungan terhadap kehilangan haba. Konkrit berudara, yang diperoleh tanpa autoklaf, agak rapuh, tetapi dapat diperoleh secara bebas. Blok ini mudah dibuat di lokasi, menjimatkan wang. Blok silikat gas dalam keadaan pemprosesan yang sama berbeza dengan konkrit berudara untuk lebih baik di hampir semua sifat, kecuali untuk penyerapan cecair, oleh itu, silikat gas hanya digunakan di mana kelembapan tidak melebihi 60%. Dalam keadaan yang lebih teruk, bahan itu merosot terlalu cepat.

Ini bermaksud bahawa fasad mesti dilindungi dari kelembapan atmosfera.

Untuk menyelesaikan masalah yang serupa, gunakan alat seperti:

- cat fasad;

- plaster;

- berpihak;

- plaster dalam bentuk lapisan nipis.

Bata menghadap dengan celah untuk meniup udara (jurang 300-400 mm) juga dapat digunakan. Dianjurkan untuk menutup dinding luar dengan overhang bumbung yang panjang. Semakin besar, hujan semakin tidak berbahaya. Semua bahan penamat yang digunakan di atas konkrit berudara dan silikat gas mesti mempunyai tahap kebolehtelapan wap yang baik. Sekiranya keadaan ini tidak dipenuhi, pengudaraan yang sangat baik diperlukan.

Laluan wap melalui penebat, cat atau plaster harus lebih kuat daripada melalui bahan struktur. Penebat tambahan yang disyorkan menggunakan bulu mineral. Semasa penamat atau pelindung haba dilakukan dalam beberapa lapisan, penembusan wap ke setiap lapisan seterusnya harus lebih aktif daripada ke lapisan sebelumnya. Kegagalan untuk mematuhi syarat ini boleh menyebabkan pemeluwapan. Poket acuan akan muncul tidak lama lagi.

Sekiranya anda perlu memperbaiki perabot yang digantung yang terbuat dari gas silikat atau konkrit berudara, dowels digunakan. Blok konkrit berudara juga diikat menggunakan bolt sauh. Untuk kedua-dua jenis struktur, asas harus dibuat dengan parameter dan dimensi yang dikira secara menyeluruh. Juga disarankan untuk menyediakan kalis air. Pengukuhan dilakukan pada baris pertama dan keempat. Dianjurkan juga untuk mengukuhkan bukaan pintu dan tingkap.