Hartanah

HC mempunyai ketahanan haba yang sangat tinggi: di bawah pendedahan haba hingga 1600-2000 ° C dengan ketiadaan oksigen, parameter mekanikal serat tidak berubah. Ini menentukan kemungkinan menggunakan HC sebagai pelindung haba dan bahan penebat haba dalam teknologi suhu tinggi. Komposit karbon-karbon dibuat berdasarkan HC, yang dibezakan oleh ketahanan ablasi yang tinggi. HC tahan terhadap persekitaran kimia yang agresif, tetapi mengoksidasi apabila dipanaskan dengan kehadiran oksigen. Suhu maksimum operasi mereka di udara ialah 300-370 ° C. Pemendapan lapisan karbida nipis, khususnya SiC atau boron nitrida, pada HC membolehkan kelemahan ini dapat dihilangkan. Kerana ketahanan kimia yang tinggi, hidrokarbon digunakan untuk menyaring media yang agresif, membersihkan gas, membuat pakaian pelindung, dan lain-lain sebagai elemen pemanasan elektrik untuk pelbagai tujuan, untuk pembuatan termokopel, dll.

Pengaktifan HC menghasilkan bahan dengan permukaan aktif yang besar (300-1500 m2 / g), yang merupakan sorben yang sangat baik. Penerapan pemangkin ke serat memungkinkan penciptaan sistem pemangkin dengan permukaan yang maju.

Biasanya, HC memiliki kekuatan urutan 0,5-1 GPa dan modulus 20-70 GPa, sementara yang dikenakan peregangan orientasi mempunyai kekuatan 2,5-3,5 GPa dan modulus 200-450 GPa. Oleh kerana ketumpatan rendah (1.7-1.9 g / cm³) dari segi nilai spesifik (nisbah kekuatan dan modulus kepada ketumpatan) sifat mekanik, hidrokarbon terbaik mengatasi semua bahan berserat tahan panas yang diketahui. Kekuatan spesifik HC lebih rendah daripada kekuatan gentian kaca dan gentian aramid. Plastik karbon struktur diperoleh berdasarkan hidrokarbon berkekuatan tinggi dan modulus tinggi dengan penggunaan pengikat polimer. Bahan komposit telah dikembangkan berdasarkan HC dan pengikat seramik, HC dan karbon matriks, serta HC dan logam, yang mampu menahan kesan suhu yang lebih teruk daripada plastik konvensional.

Konkrit arang batu

Konkrit karbon dibangunkan di Universiti Teknikal Dresden, dan jika kita membandingkannya dengan konkrit bertetulang yang biasa dilakukan oleh pembangun mana pun, maka tidak banyak perbezaan - hanya bingkai tetulang logam yang diganti dengan yang karbon. Ulevolokna digunakan untuk membina struktur konkrit dan pengukuhan dalam bentuk kain bukan tenunan, jaring, keliling dan pelbagai jenis tekstil serat karbon. Oleh kerana filamen karbon sangat kuat, kombinasi puluhan ribu filamen sedemikian memberikan sifat kekuatan yang unik pada struktur pendukung.

Konkrit arang batu dalam pembinaan monolitik

Untuk penyediaan konkrit arang batu, kain karbon digunakan - kain bukan tenunan, benang yang mempunyai ketebalan diukur dalam mikron. Tetapi kanvas puluhan ribu benang ini adalah asas bahan yang sangat kuat yang disebut tekstil serat karbon. Juga digunakan mesh, gentian penguat mikro. Aplikasi utama konkrit arang batu dalam pembinaan dan pembinaan semula baru:

- Unsur dan struktur galas konkrit karbon tidak dapat dibandingkan dengan konkrit bertetulang dari segi jisim - beberapa kali lebih ringan. Pertindihan, dinding, tiang yang diperbuat daripada konkrit arang batu dengan kekuatan yang serupa dengan konkrit bertetulang, lebih nipis dan ringan mungkin. Sebaliknya, mengurangkan berat bangunan, dengan syarat tanah asasnya stabil, ia membolehkan anda menggunakan pondasi yang jauh lebih besar dan mahal, dan walaupun kos asasnya adalah 25-40% daripada jumlah harga rumah, simpanan tidak teruk.

- Semasa pembaikan dan pemulihan bangunan lama dengan konkrit arang batu dan bahan arang batu, lantai penahan beban, tiang sokongan, dan gelang semua jenis diperkuat. Pakar dan penyelidik bahan inovatif konkrit arang batu mengatakan bahawa dengan mengukuhkan konkrit dengan tetulang gentian karbon, akan mungkin untuk membina semula struktur yang boleh dirobohkan sebelum munculnya konkrit arang batu.

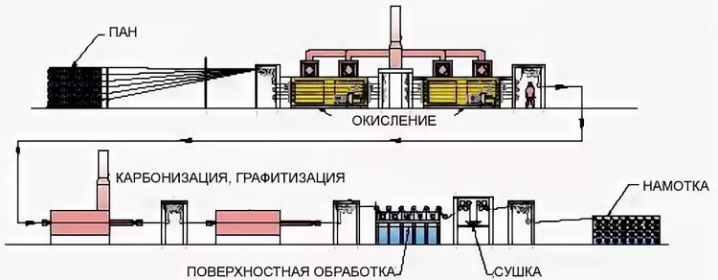

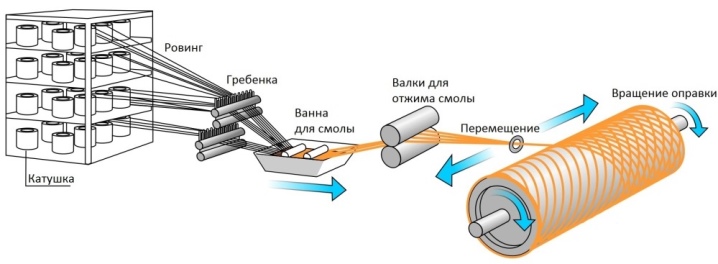

Pengeluaran serat karbon

Serat karbon merujuk kepada polimer dan merupakan salah satu bentuk grafit (karbon lembaran tulen, atau lebih tepatnya struktur atom "electrorm-tape"). Rantai pirolisis teknologi dikaitkan dengan pemanasan berurutan polimer (sebenarnya, pemanasan ini adalah kitaran dan skema sangat kompleks) yang disebut "polyacrylonitrile", atau, lebih sederhana, PAN. Secara beransur-ansur dan hingga suhu yang lebih tinggi - dalam kes ini, bahan tersebut pertama kali kehilangan atom hidrogen, kemudian - apabila dipanaskan hingga sekitar 600 darjah, rantai polimer mula tumbuh, sementara penyingkiran hidrogen gas berterusan. Kemudian polimer "digoreng" hingga 1000 darjah ke atas - hingga suhu karbonisasi dan grafitisasi lebih lanjut - ini kira-kira 3000 darjah (penggunaan tenaga sangat ketara, yang menjelaskan harga tinggi serat karbon). Semua proses berada di persekitaran lengai. Rantai menjadi "pita" di mana atom pinggirnya adalah nitrogen, dan strukturnya sudah sepenuhnya karbon. Akhir proses adalah karbon tulen hampir (99%) dalam bentuk grafit, yang bermaksud struktur pita filamen rata. Pita grid atom karbon yang "cenderung" melipat menjadi utas adalah gambaran kasar serat karbon tanpa mikroskop. Seterusnya muncul teknologi komposit, dan hasilnya adalah produk - contohnya, kain karbon-aramid.

Serat karbon itu sendiri tidak dapat digunakan, tetapi semua bahan komposit berdasarkan padanya, dan hasilnya sangat kuat untuk jisimnya. Komposit boleh digunakan hampir di mana sahaja - dalam kapal angkasa dan barang sukan.

Di atas hanyalah peringkat pertama rantai teknologi produk serat karbon, kemudian mereka meningkatkan lekatan benang benang dengan matriks, melakukan rawatan permukaan halus - pada masa yang sama, atom karbon "terdedah" untuk meningkatkan pertukaran ion , tahap penting terakhir adalah perlindungan "benang" yang sudah siap dengan cara berpakaian. Kemungkinan menghasilkan bukan hanya dari PAN, tetapi juga berdasarkan viskosa, arang batu dan petroleum, dan hidrat selulosa. Serat karbon dalam bentuk produk akhir dapat dilihat dijual dalam bentuk benang, kaset dan kain, kain bukan tenunan, produk sorben, dan juga dalam bentuk tersebar - serbuk dari serat karbon tanah.

Spesifikasi gentian karbon

Untuk gentian karbon, ciri mekanikal utama ialah kekuatan tegangan σv, kekuatan tegangan per unit isipadu, serta modulus keanjalan, yang menentukan keanjalan dan keupayaan untuk bekerja dalam lenturan.

Sifat mekanik sangat bergantung pada orientasi serat, iaitu anisotropik, walaupun pada tenunan Pane dan Twill, kesan anisotropi sifat kurang jelas. Spesifikasi umumnya diberikan untuk arah membujur.

Serat karbon mempunyai ciri mekanik berikut jika dibandingkan dengan logam penguat, gentian kaca dan gentian polimer.

|

Serat (wayar) |

ρ, kg / m³ |

Tm, ° C |

σB, MPa |

σB/ ρ, MPa / kg * m-3 |

|

Aluminium |

2 687 |

660 |

620 |

2 300 |

|

Asbestos |

2 493 |

1 521 |

1 380 |

5 500 |

|

Beryllium |

1 856 |

1 284 |

1 310 |

7 100 |

|

Beryllium karbida |

2 438 |

2 093 |

1 030 |

4 200 |

|

Karbon |

1 413 |

3 700 |

2 760 |

157 |

|

Kaca E |

2 548 |

1 316 |

3 450 |

136 |

|

Kaca S |

2 493 |

1 650 |

4 820 |

194 |

|

Grafit |

1 496 |

3 650 |

2 760 |

184 |

|

Molibdenum |

0 166 |

2 610 |

1 380 |

14 |

|

Poliamida |

1 136 |

249 |

827 |

73 |

|

Poliester |

1 385 |

248 |

689 |

49 |

|

Keluli |

7 811 |

1 621 |

4 130 |

53 |

|

Titanium |

4 709 |

1 668 |

1 930 |

41 |

|

Tungsten |

19 252 |

3 410 |

4 270 |

22 |

Sebagai contoh, parameter serat karbon Toray polyacrylate (PAN) dengan kekuatan tegangan tinggi Modulus Carbon Fiber Tinggi.

|

Serat |

Modulus elastik (msi) |

Kekuatan tegangan (ksi) |

| M35J | 50 | 683 |

| M40J | 57 | 398 |

| M40J | 55 | 640 |

| M46J | 63 | 611 |

| M50J | 69 | 597 |

| M55J | 78 | 583 |

| M60J | 85 | 569 |

Terdapat hubungan - semakin tinggi kekuatan tegangan, semakin rendah modulus elastik.

Apa yang mempengaruhi ciri teknikal komposit karbon

Semasa memilih bahan, sangat penting untuk mencari keseimbangan optimum antara ciri, memilih lapisan, arah serat, kaedah tenunan dan ketumpatan. Sifat mekanik komposit siap ditentukan oleh parameter berikut:

- jenis serat karbon dan resin,

- jenis tenunan, orientasi serat,

- nisbah gentian (iaitu ketumpatan jaring) terhadap resin dalam komposisi,

- ketumpatan, keseragaman, keliangan, dll.

Baiklah, jangan lupa tentang pengalaman dan kemahiran bekerja dengan komposit.

Pengarang Irina Khimich

Semasa menyalin bahan, jangan lupa bahawa setiap teks mempunyai pengarang. Oleh itu, semasa menambahkan bahan ke laman web anda, jangan lupa untuk meletakkan pautan terindeks ke sumber !!!

Pengukuhan gentian karbon

Pengukuhan dengan serat karbon adalah mungkin bukan sahaja untuk monolit, tetapi juga untuk elemen pasang siap. Buat masa ini, panel fasad dan papak lantai yang terbuat dari konkrit arang batu adalah masa depan dan sedang dalam pembangunan, dan kemungkinan besar harganya pada mulanya akan dilarang. Serat karbon dihasilkan dengan menggunakan teknologi dan kos yang mahal, dan ini adalah salah satu sebab mengapa penggunaan produk dan struktur konkrit arang batu secara meluas untuk pembinaan masih hebat.

Menurut ramalan pakar, dalam 5-10 tahun konkrit bertetulang tradisional dapat diganti dengan konkrit komposit yang lebih ringan dan kuat dengan tetulang gentian karbon. Mengenai pengukuhan struktur dan pembinaan semula monolitik, kisah dongeng ini sudah menjadi kenyataan.

Pengukuhan gentian karbon struktur konkrit

Terdapat sekurang-kurangnya dua penyelesaian untuk mengukuhkan pita konkrit, lantai, balok, atau rak:

- Letakkan tekstil serat karbon semasa konkrit - di atas setiap lapisan konkrit yang akan dicurahkan. Akibatnya, struktur yang akan dikonkrit mempunyai beberapa lapisan penguat dalaman.

- Sebelum membuat konkrit, semua operasi standard dilakukan - pangkalannya disiapkan, bekisting dipasang dan tidak dipasang, tetapi bukannya rangka penguat logam, tetulang serat karbon digunakan. Pada masa yang sama, ada bonus yang menarik: hampir semua norma untuk lapisan pelindung konkrit yang dirancang untuk melindungi tetulang keluli yang terhakis di udara tidak lagi relevan. Jaring gentian karbon dengan lapisan pelindung tidak 50-70 mm boleh dipasang di landasan, yang menjimatkan banyak campuran konkrit. Perkara yang sama berlaku pada hujung balok dan permukaan pita, jala penguat bahkan boleh terletak di atas elemen untuk konkrit.

Menguatkan pengisi

Proses pembuatan gentian karbon terdiri daripada kesan termal dan mekanikal yang berurutan pada gentian organik asli, yang menyebabkan karbonisasi, grafitisasi dan peningkatan strukturnya.

Pada peringkat pertama, pemanasan gentian regangan awal hingga suhu 220 ° C membawa kepada pembentukan ikatan kimia silang antara makromolekul polimer.

Pada tahap kedua, pemanasan hingga suhu 1000 ° C memungkinkan untuk mendapatkan apa yang disebut serat berkarbonat, 80 ... 95% terdiri dari unsur unsur dan mempunyai kekuatan yang cukup tinggi.

Pada tahap ketiga (perlakuan panas hingga suhu 1500 ... 2000 ° C), produk akhir diperoleh - gentian karbon grafit dengan struktur kristal yang hampir dengan grafit. Bergantung pada keadaan pengeluaran dan jenis bahan baku, kekuatan tegangan dan modulus elastik gentian karbon masing-masing berada dalam lingkungan 2 ... 3.5 GPa dan 220 ... 700 GPa. Kekuatan tertinggi dimiliki oleh serat, yang, ketika dipanaskan pada tahap terakhir (T = 1600 ° C), mempunyai struktur kristal halus. Bahan modulus tinggi diperoleh dengan meregangkan serat pada suhu 2700 ° C.

Sebagai unsur penguat, serat karbon digunakan dalam bentuk bundel, pita dan kain. Mereka lebih rapuh dan kurang dapat diproses daripada kaca, berbeza dalam kelembapan kimia, tenaga permukaan rendah, yang menyebabkan pembasahan serat yang lemah oleh larutan dan pencairan bahan matriks, yang akhirnya menyebabkan kekuatan lekatan rendah pada antara muka "serat-matriks" . Kelebihan utama adalah ketegaran yang tinggi. Ciri-ciri mekanik tetap berterusan hingga suhu 450 ° C, yang memungkinkan penggunaan serat karbon dengan matriks polimer dan logam.Serat dicirikan oleh pekali negatif pengembangan linier, yang, bersama dengan pekali positif matriks, memungkinkan untuk mensintesis komposisi untuk struktur yang mengekalkan dimensinya di bawah pendedahan suhu. Serat karbon digunakan untuk pembuatan unsur-unsur, kekakuan yang diperlukan adalah keadaan yang dapat mengurangkan kecekapan penggunaan bahan yang diperkuat dengan gentian kaca. Kos gentian karbon adalah dua pesanan magnitud lebih tinggi daripada kaca.

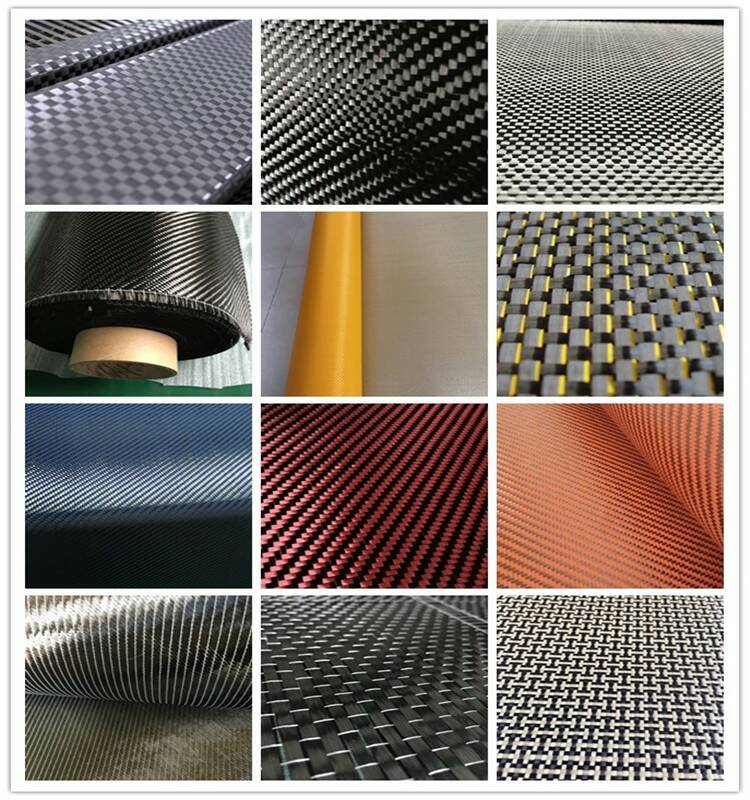

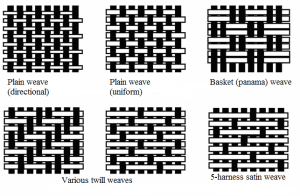

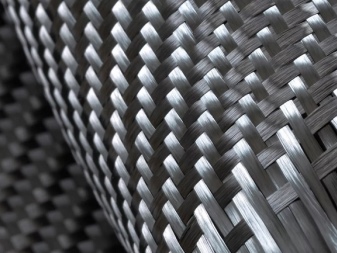

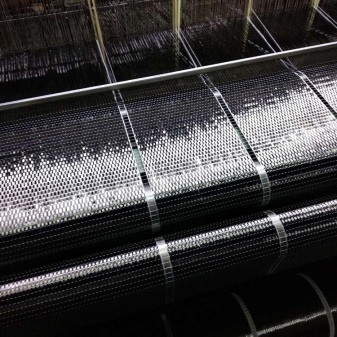

Jenis-jenis kain tenun

Plane Weave (P) - Jenis tenunan serat karbon paling padat, yang paling biasa. Benang weft dan warp saling berkait 1X1 secara bergantian. Ketumpatan tinggi memungkinkan anda untuk mengelakkan penyimpangan tekstur, tetapi pada masa yang sama, tenunan seperti itu menjadikan kanvas kurang plastik dan menyukarkan kanvas untuk membentuknya, memerlukan kemahiran tertentu.

Herringbone (Twill, T) - tenunan twill 2X2, kain yang paling serba boleh dan meluas yang digunakan untuk penalaan kereta. Benang tenun dan lengkung saling berkaitan melalui dua utas.

Jenis kain ini mengikut corak pepenjuru yang jelas. Ini menjadikannya lebih fleksibel dan longgar. Tenunan ini lebih kuat daripada 1X1, bertentangan dengan kepercayaan popular.

Juga jenis tenunan yang sangat biasa. Sesuai untuk memperoleh kemahiran bekerja dengan batu arang. Kainnya longgar dan lentur, dengan sifat isotropik, yang memudahkan untuk menariknya ke arah yang diinginkan

Walau bagaimanapun, ini bermaksud bahawa tenunan seperti itu perlu diproses dengan lebih teliti daripada tenunan 1 × 1 yang sederhana, kerana mudah mendapat jurang dan penyelewengan tekstur.

Sejenis herringbone yang jarang digunakan. Struktur yang sangat fleksibel untuk penyelesaian khusus.

Satin (Satin WEAVE, R) - kanvas plastik paling padat dan paling banyak

Kelonggaran pada kain diberikan oleh ciri-ciri tenunan: setiap benang tenun dan lengkung melewati beberapa utas benang tenun atau lengkung.

Tahap kemahiran tertentu diperlukan semasa bekerja dengan kanvas jenis ini.

Tenunan bakul jarang digunakan - Leno, Tenun Bakul. Tekstur yang cantik, tetapi kanvas seperti itu sukar diletak tanpa memutarbelitkan corak.

Secara skematik, jenis tenunan kain karbon ditunjukkan dalam gambar.

Teknologi pengeluaran

Serat karbon boleh dibuat dari pelbagai jenis polimer. Mod pemprosesan menentukan dua jenis utama bahan tersebut - jenis berkarbonat dan grafik.

Terdapat perbezaan penting antara serat yang berasal dari PAN dan jenis nada yang berbeza. Serat karbon berkualiti, baik kekuatan tinggi dan modulus tinggi, boleh mempunyai tahap kekerasan dan modulus yang berbeza

Sudah menjadi kebiasaan untuk merujuknya ke jenama yang berbeza.

Serat dibuat dalam format filamen atau bundle. Mereka terbentuk dari 1000 hingga 10000 filamen berterusan. Kain dari gentian ini juga boleh dibuat, seperti tali tunda (dalam kes ini, bilangan filamen lebih besar). Bahan mentah permulaan bukan hanya serat sederhana, tetapi juga permukaan kristal cair, dan juga poliakrilonitril. Proses pengeluaran pertama kali menunjukkan pengeluaran gentian asli, dan kemudian dipanaskan di udara pada suhu 200 - 300 darjah.

Dalam kasus PAN, proses seperti itu disebut pretreatment atau peningkatan ketahanan api.

Selepas prosedur seperti itu, padang mendapat harta benda yang penting seperti infusibility. Sebilangan gentian dioksidakan

Mod pemanasan selanjutnya menentukan sama ada mereka akan tergolong dalam kumpulan berkarbonat atau grafit. Akhir kerja bermaksud memberi permukaan sifat yang diperlukan, setelah itu selesai atau diukur.

Pengoksidaan di udara meningkatkan ketahanan api bukan hanya sebagai hasil pengoksidaan. Sumbangan dibuat bukan hanya dengan dehidrogenasi separa, tetapi juga melalui hubungan silang antara molekul dan proses lain. Selain itu, kerentanan bahan terhadap pencairan dan penguapan atom karbon dikurangkan.Karbonisasi (dalam fasa suhu tinggi) disertai dengan gasifikasi dan pelarian semua atom asing.

Pengkarbonan selanjutnya dilakukan dalam lingkungan nitrogen pada suhu 1000 - 1500 darjah. Tahap pemanasan optimum, menurut sebilangan ahli teknologi, adalah 1200 - 1400 darjah. Serat modulus tinggi harus dipanaskan hingga sekitar 2500 darjah. Pada peringkat awal, PAN menerima struktur mikro tangga. Pemeluwapan pada tahap intramolekul, disertai dengan kemunculan bahan aromatik polisiklik, "bertanggungjawab" atas kejadiannya.

Semakin meningkat suhu, semakin besar struktur jenis kitaran. Selepas akhir rawatan haba mengikut teknologi, susunan molekul atau serpihan aromatik sedemikian rupa sehingga sumbu utama akan selari dengan paksi serat. Ketegangan menghalang kejatuhan tahap orientasi. Ciri khas penguraian PAN semasa rawatan haba ditentukan oleh kepekatan monomer yang dicangkokkan. Setiap jenis gentian tersebut menentukan keadaan pemprosesan awal.

Papan petroleum kristal cecair perlu disimpan dalam jangka masa yang lama pada suhu 350 hingga 400 darjah. Mod ini akan menyebabkan pemeluwapan molekul polisiklik. Jisim mereka meningkat, dan melekat bersama secara beransur-ansur berlaku (dengan pembentukan spherulites). Sekiranya pemanasan tidak berhenti, sferulit tumbuh, berat molekul meningkat, dan hasilnya adalah pembentukan fasa kristal cecair berterusan. Kristal kadang-kadang larut dalam quinoline, tetapi biasanya ia tidak larut di dalamnya dan di pyridine (ini bergantung pada nuansa teknologi).

Serat yang diperoleh dari nada kristal cecair dengan kristal cecair 55 - 65% mengalir secara plastik. Pemintalan dilakukan pada suhu 350 - 400 darjah. Struktur yang sangat berorientasi terbentuk dengan pemanasan awal di atmosfer udara pada suhu 200 - 350 darjah dan seterusnya menahan dalam suasana lengai. Serat dari jenama Thornel P-55 mesti dipanaskan hingga 2000 darjah, semakin tinggi modulus keanjalan, semakin tinggi suhunya.

Baru-baru ini, karya ilmiah dan kejuruteraan memberi perhatian lebih kepada teknologi menggunakan hidrogenasi. Pengeluaran awal serat sering dilakukan dengan menghidrogenkan campuran aras tar arang batu dan resin naftalat. Dalam kes ini, tetrahydroquinoline mesti ada. Suhu pemprosesan adalah 380 - 500 darjah. Pepejal boleh dikeluarkan dengan penapisan dan empar; maka nada ditebal pada suhu tinggi. Untuk pengeluaran karbon, perlu menggunakan (bergantung pada teknologi) pelbagai peralatan:

- lapisan yang mengedarkan vakum;

- pam;

- abah-abah kedap;

- jadual kerja;

- perangkap;

- mesh konduktif;

- filem vakum;

- prepreg;

- autoklaf.

Peraturan pemilihan arang batu

Pilihan tekstil ditentukan oleh tujuan, kaedah penggunaan karbon yang dirancang dan kaedah yang dipilih untuk menghasilkan serat karbon. Ciri utamanya adalah:

- Ketumpatan, jisim per unit luas, g / m2,

- Ketumpatan linier, bilangan utas per cm2 pada setiap arah,

- Nombor K, bilangan ribuan filamen karbon (rantai) dalam satu utas. Serat yang paling biasa ialah K3. Biasanya K = 6-12-24-48.

Untuk penalaan automatik, web dengan ketumpatan 150-600 g / cbm dengan ketebalan serat 1-12K paling kerap digunakan. Dan untuk bingkai basikal K3.

Sebilangan besar bahagian dan aksesori gentian karbon dibuat menggunakan anyaman tulang herring dan kanvas. Jenis tenunan lain direka untuk permintaan dan tujuan khas.

Perlu disebut juga mengenai jenis tenunan unidirectional - ini adalah ketika gentian diregangkan dalam satu arah (Unidirectional Carbon Weave) Tenunan jenis ini disatukan hanya oleh helai karbon atau poliester secara rawak, melewati serat pada sudut dari 90 darjah.Jenis serat karbon ini paling baik digunakan di mana daya digunakan dalam satu arah dan diperlukan anisotropi sifat, seperti memanah dan menembak anak panah.

Perhatikan ketika memilih parameter yang anda perlukan untuk unit pengukuran di laman web Cina - ini bukan sistem metrik!

Produk dan aplikasi

Serat karbon digunakan untuk membuat tetulang komposit. Biasa juga menggunakannya untuk mendapatkan:

- fabrik dua arah;

- kain pereka;

- tisu biaxial dan quadroaxial;

- kain bukan tenunan;

- pita searah;

- prepreg;

- tetulang luaran;

- serat;

- abah.

Pemanasan lantai inframerah adalah inovasi yang agak serius. Dalam kes ini, bahan tersebut digunakan sebagai pengganti wayar logam tradisional. Ia dapat menghasilkan 3 kali lebih banyak haba, di samping itu, penggunaan tenaga dikurangkan sekitar 50%. Pencinta teknik kompleks pemodelan sering menggunakan tiub karbon yang diperoleh dengan cara berliku. Produk ini juga diminati oleh pengeluar kereta dan peralatan lain. Serat karbon sering digunakan untuk brek tangan, misalnya. Berdasarkan bahan ini, dapatkan:

- bahagian untuk model pesawat;

- tudung sehelai;

- basikal;

- bahagian untuk menala kereta dan motosikal.

Panel gentian karbon lebih kuat 18% daripada aluminium dan 14% lebih tinggi daripada keluli struktur. Lengan berdasarkan bahan ini diperlukan untuk mendapatkan paip dan tiub keratan rentas, produk lingkaran pelbagai profil. Mereka juga digunakan untuk produksi dan pembaikan kelab golf. Ia juga perlu diperhatikan penggunaannya dalam pembuatan casing tahan lama untuk telefon pintar dan alat lain. Produk seperti ini biasanya mempunyai kualiti premium dan mempunyai kualiti hiasan yang lebih baik.

Adapun serbuk jenis grafit tersebar, diperlukan:

- semasa menerima lapisan konduktif elektrik;

- semasa melepaskan gam pelbagai jenis;

- semasa mengukuhkan acuan dan beberapa bahagian lain.

Dempul serat karbon lebih baik daripada dempul tradisional dalam beberapa cara. Gabungan ini dihargai oleh banyak pakar kerana keplastikan dan kekuatan mekanikalnya. Komposisi ini sesuai untuk menutupi kecacatan yang mendalam. Batang atau batang karbon kuat, ringan dan tahan lama. Bahan sedemikian diperlukan untuk:

- penerbangan;

- industri roket;

- pelepasan peralatan sukan.

Dengan pirolisis garam asid karboksilik, keton dan aldehid dapat diperoleh. Sifat haba yang sangat baik dari serat karbon membolehkannya digunakan dalam pemanas dan pemanas. Pemanas seperti itu:

- menjimatkan;

- dipercayai;

- dibezakan dengan kecekapan yang mengagumkan;

- jangan menyebarkan sinaran berbahaya;

- agak padat;

- automatik sempurna;

- dikendalikan tanpa masalah yang tidak perlu;

- jangan menyebarkan bunyi luar.

Komposit karbon-karbon digunakan dalam pengeluaran:

- sokongan untuk sari;

- bahagian kerucut untuk relau lebur vakum;

- bahagian tiub untuk mereka.

Kawasan aplikasi tambahan merangkumi:

- pisau buatan sendiri;

- gunakan untuk injap kelopak pada enjin;

- gunakan dalam pembinaan.

Pembina moden telah lama menggunakan bahan ini bukan hanya untuk pengukuhan luaran. Ia juga diperlukan untuk memperkuat rumah batu dan kolam renang. Lapisan penguat yang dilekatkan mengembalikan kualiti penyokong dan balok pada jambatan. Ia juga digunakan ketika membuat tangki septik dan membingkai takungan buatan semula jadi, ketika bekerja dengan caisson dan silo pit.

Dalam video seterusnya, anda akan mendapat lebih banyak maklumat mengenai pengeluaran serat karbon.

Pengeluaran serat karbon

Kos serat karbon yang tinggi menentukan kerumitan dan penggunaan tenaga proses pengeluarannya. Inti dari proses ini terdiri dari langkah demi langkah pembersihan filamen yang mengandung karbon dari atom yang tidak diperlukan, sehingga pada akhir proses hingga 99% karbon dalam jumlah filamen.

HC diperoleh dengan penguraian termal (pirolisis) gentian asli: hidrat selulosa, poliakrilonitril (PAN). Juga tar petroleum atau arang batu. Pada masa ini, pengeluaran hidrokarbon berdasarkan viskosa atau PAN adalah kepentingan industri.

Proses mendapatkan hidrokarbon berdasarkan PAN

Harus diingat bahawa komposisi kimia dan struktur hidrokarbon bergantung pada komposisi bahan makanan.

Pertama sekali, helai poliakrilik dikenakan pengoksidaan dengan rawatan haba di udara pada suhu sekitar 200 ° C.

PAN teroksidasi juga menarik perhatian dalam beberapa bidang pengeluaran sebagai bahan tahan panas dan tidak mudah terbakar.

Selepas pengoksidaan, jaringan melalui tungku karbonisasi (sekitar 1500 ° C) dan grafitisasi (kira-kira 3000 ° C). Pada peringkat ini, sisa hidrogen dan heteroatom dikeluarkan, dan ikatan berganda antara atom karbon terbentuk. Proses karbonisasi dan grafitisasi dilakukan di persekitaran lengai.

Pada akhir proses karbonisasi (dalam beberapa kes, tahap grafisasi dapat dikecualikan), tunda mempunyai komposisi dan struktur kimia siap pakai, tetapi beberapa tahap lagi dilalui untuk menggantung lekatan dengan matriks:

- rawatan permukaan. Hasil daripada reaksi ini, permukaan kain karbon menjadi "kasar". Melucutkan atom karbon dan mewujudkan kumpulan berfungsi bebas yang mampu menukar ion.

- penggunaan surfaktan (surfaktan). Ini adalah apa yang dipanggil. Resin epoksi tanpa pengeras sering digunakan sebagai agen pembalut. Pembalut itu melindungi dari lelasan semasa penyimpanan, pengangkutan dan pemprosesan tekstil. Mengeluarkan kelembapan dan udara dari liang.

Tahap pengeringan setelah ukuran diaplikasikan adalah tahap akhir, setelah itu ikatan dililitkan ke gelendong (biasanya berat hingga 8 kg).

Sejarah

Buat pertama kalinya, pengeluaran dan penggunaan serat karbon dicadangkan dan dipatenkan pada tahun 1880 oleh pencipta Amerika Edison untuk filamen dalam lampu elektrik. Serat ini diperoleh dengan pirolisis kapas atau serat rayon dan dicirikan oleh keliangan tinggi dan kerapuhan.

Minat sekunder terhadap serat karbon timbul ketika pencarian bahan yang sesuai digunakan sebagai komponen untuk pembuatan mesin roket dilakukan. Dari segi kualiti, serat karbon ternyata menjadi salah satu bahan penguat yang paling sesuai untuk peranan tersebut, kerana ia mempunyai kestabilan terma yang tinggi, sifat penebat haba yang baik, ketahanan kakisan terhadap kesan media gas dan cecair, kekuatan spesifik tinggi dan kekakuan.

Serat karbon 3K, 12K, 24K

Pada tahun 1958, HC berdasarkan serat viskosa diperoleh di Amerika Syarikat. Dalam pembuatan serat karbon generasi baru, perlakuan suhu tinggi serat selulosa hidrat (HTC) (900 ° C, 2500 ° C) digunakan, yang memungkinkan untuk mencapai nilai kekuatan tegangan 330-1030 MPa dan modulus elastik 40 GPa. Agak lama (pada tahun 1960), sebuah teknologi dicadangkan untuk menghasilkan serat kristal pendek pendek (misai) grafit dengan kekuatan 20 GPa dan modulus elastik 690 GPa. Misai ditanam di busur elektrik pada suhu 3600 ° C dan tekanan 0,27 MPa (2,7 atm). Banyak masa dan perhatian telah ditumpukan untuk meningkatkan teknologi ini selama bertahun-tahun, tetapi sekarang jarang digunakan kerana kosnya yang tinggi dibandingkan dengan kaedah lain untuk menghasilkan serat karbon.

Pada masa yang hampir sama di USSR dan agak kemudian, pada tahun 1961, di Jepun, hidrokarbon berdasarkan serat poliakrilonitril (PAN) diperoleh. Ciri-ciri serat karbon pertama berdasarkan PAN tidak tinggi, tetapi teknologinya bertambah baik secara beransur-ansur dan setelah 10 tahun (pada tahun 1970) serat karbon berdasarkan serat PAN dengan kekuatan tegangan 2070 MPa dan modulus elastik 480 GPa diperoleh .Pada masa yang sama, kemungkinan mendapatkan serat karbon menggunakan teknologi ini dengan ciri mekanik yang lebih tinggi ditunjukkan: modulus elastik hingga 800 GPa dan kekuatan tegangan lebih dari 3 GPa. HC berdasarkan petroleum diperoleh pada tahun 1970 juga di Jepun.

Kain karbon dengan ketumpatan 200 g / m2

Chen dan Chun menyiasat pengaruh serat karbon silika-doping pada pengeringan penyusutan konkrit dan menyimpulkan bahawa nisbah isipadu serat karbon dalam jumlah 0.19% (dengan panjang serat rata-rata 5 mm dan diameter 10 μm) dengan nisbah asap silika 15% dari jisim simen, menyebabkan penurunan penyusutan setelah pengeringan hingga 84%. Para penyelidik mendapati bahawa menggunakan serat karbon dengan asap silika dapat meningkatkan sifat seperti kekuatan mampatan dan ketahanan kimia.

Alhadisi Abdul Qadir dan yang lain menyiasat kesan penambahan serat karbon pada sifat mekanik konkrit ringan. Serat ditambahkan pada nisbah 0.5%, 0.1%, 1.5% mengikut isipadu. Semua formulasi dicirikan oleh peningkatan kekuatan mampatan dan tegangan dan kekuatan lenturan masing-masing sekitar 30%, 58% dan 35%, berbanding dengan campuran rujukan.

Kesimpulannya

Perlu difahami bahawa HC bukanlah jaminan kualiti dan jaminan melebihi sifat kekuatan produk. Dengan sendirinya, filamen karbon cukup rapuh dan rapuh. Tanpa syarat pempolimeran yang betul atau dengan pemilihan matriks yang tidak betul atau ketidaksesuaiannya dengan benang, sifat yang dinyatakan oleh pengilang mungkin tidak dapat dicapai. Di samping itu, HC lebih rendah daripada basalt dan kaca pada beberapa jenis bulu. ujian. Walaupun kaca dan basalt paling mahal bahkan 10 kali lebih murah daripada serat karbon yang paling murah. Selain itu, kerana penggunaan serat karbon yang meluas dalam industri pertahanan, untuk membelinya di luar negara secara langsung dari pengilang, perlu mendapatkan lesen.

Sebarang maklum balas akan dihargai. Terima kasih!