Ciri dan sifat

Dalam bentuk yang paling umum, wayar adalah batang logam fleksibel logam, biasanya berbentuk silinder. Ini digunakan untuk menahan tekanan mekanikal yang meningkat, serta menghantar isyarat TV dan audio dan elektrik. Kawat keluli boleh padat, terdampar, atau dikepang. Dalam kebanyakan kes, ia dilakukan dengan keratan rentas bulat, lebih jarang ia dibuat dalam bentuk segi empat sama, heksagon, segi empat dan beberapa bentuk lain.

Kawat keluli tergolong dalam kategori produk struktur, ia digunakan secara meluas dalam pengeluaran produk tali keluli, tali keluli, jaring logam, mata air, serta pelbagai elemen pemanasan tungku elektrik. Perkakasan (mur, bolt dan rivet) diperbuat daripada dawai - dalam kes ini, pengeluarannya berdasarkan teknik cold cold.

Pengguna utama wayar keluli dan barang-barang yang dibuat daripadanya adalah bidang seperti kerja logam dan kejuruteraan mekanikal, barang tersebut dibeli untuk keperluan pembinaan, industri kimia, petrokimia, metalurgi besi dan bukan ferus. Kawat yang paling banyak digunakan diperbuat daripada aloi keluli berkarbon rendah, ia adalah produk panjang logam dengan kandungan karbon rendah. Berkat sifat teknikal ini, produk ini diperoleh dengan kekuatan yang lebih tinggi dalam kombinasi dengan kemuluran yang baik.

Sekiranya lapisan zink juga digunakan pada dawai keluli untuk tujuan umum, maka lapisan tahan terhadap kakisan. Itulah sebabnya wayar tergalvani digunakan dalam keadaan kelembapan tinggi, sementara itu mengekalkan ciri fizikal dan operasi awalnya untuk jangka masa yang lama. Sesuai dengan GOST 3282-74 saat ini, wayar baja yang telah dipecat menjadi lebih lembut.

Ciri ini memungkinkan untuk menggunakannya untuk menjalankan kerja penguat, serta memasukkan produk dalam proses teknologi untuk mengaitkan tetulang, mengemas barang yang mungkin dan menghasilkan pelbagai bahagian. Kawat untuk tujuan yang paling umum lebih banyak permintaan di antara semua jenis wayar lain.

2 Jenis dan ciri teknikal PP sesuai dengan GOST 9389-75

Menurut Gosstandart ini, dawai spring boleh meningkat dan tahap ketepatan normal. Dari segi prestasi mekanikal, ia terbahagi kepada empat kelas (3, 2A, 2 dan 1) dan tiga gred (A, B, C). Produk Kelas 2A sentiasa dihasilkan dengan peningkatan ketepatan.

Ciri utama PP:

- diameter - 0.14–8 mm (penyimpangan yang dibenarkan - dari ± 0.01 hingga ± 0.05);

- ovality - tidak lebih daripada separuh penyimpangan yang ditunjukkan;

- kekuatan tegangan - dari 1030–1230 (dawai spring kelas 3 dengan keratan rentas 8 mm) hingga 2740–3090 (produk kelas 1 dengan keratan rentas 0.14 mm) N / mm2;

- bilangan kelainan yang dapat ditanggung oleh PP adalah dari 4 hingga 35 (petunjuk khusus bergantung pada bahan mentah dari mana wayar dibuat, serta pada kelas dan jenis produk siap);

- berat (ditetapkan oleh pengiraan teoritis) 1000 meter produk wayar - 0.1208–394.6 kg.

Kawat spring berketepatan tinggi

Kawat spring berketepatan tinggi

GOST 9389-75 mensyaratkan bahawa wayar spring karbon, yang digunakan untuk mata angin penggulungan mengikut kaedah sejuk tanpa pengerasan, dibuat dari gred keluli karbon yang ditentukan dalam piawaian 14959, 1050 dan 1435. Atas permintaan pengguna, PP dapat dihasilkan dari aloi keluli lain, di mana kandungan fosfor dan sulfur masing-masing tidak melebihi 0.035 dan 0.030%.

Gosstandart 9389-75 tidak membenarkan kegelapan, karat, rambut, penangkapan, cengkerang, matahari terbenam, retakan pada permukaan produk siap, karat, fenomena penyahbekalan (lengkap) PP. Decarburization separa mungkin, tetapi kedalamannya tidak boleh melebihi 1.5-3% bahagian produk wayar.

Kawat spring GOST 9389-75

Kawat spring GOST 9389-75

Kawat dibekalkan pada kili dan juga gegelung. Mereka menggulungnya sedemikian rupa sehingga ketika melepaskan bahan tidak melengkung menjadi lapan. Pada gegelung dan gegelung seberat kurang dari 250 kg, PP dililit satu bahagian, lebih dari 250 kg - dengan maksimum tiga keping. Lebih-lebih lagi, GOST 9389-75 menentukan keperluan meletakkan palam khas di tempat-tempat di mana segmen dibahagi. Sekeping wayar tidak boleh kurang dari 0.3 kg untuk produk dengan diameter hingga 0.25 mm dan kurang dari 30 kg untuk produk dengan diameter lebih dari 3 mm kilogram.

Peraturan penerimaan

Keperluan telah ditetapkan untuk produk yang diterima yang membolehkan anda memantau kualitinya. Senarai keperluan ini merangkumi peruntukan berikut:

- wayar diterima dalam kumpulan;

- setiap kumpulan mesti merangkumi produk dengan parameter teknikal yang sama (kelas, diameter, kaedah pemprosesan, jenis salutan);

- setiap kumpulan didokumentasikan;

- dokumen tersebut merangkumi maklumat berikut: nama produk, butiran pengeluar, menandakan mengikut GOST, keputusan ujian;

- ciri berat dan ukuran.

Menurut prosedur yang ditetapkan, kualiti lapisan permukaan diperiksa pada setiap gulungan atau skein. Diameter dan toleransi diperiksa secara selektif untuk 5% produk siap. Hanya tiga peratus daripada keseluruhan kumpulan yang diuji untuk sifat mekanikal.

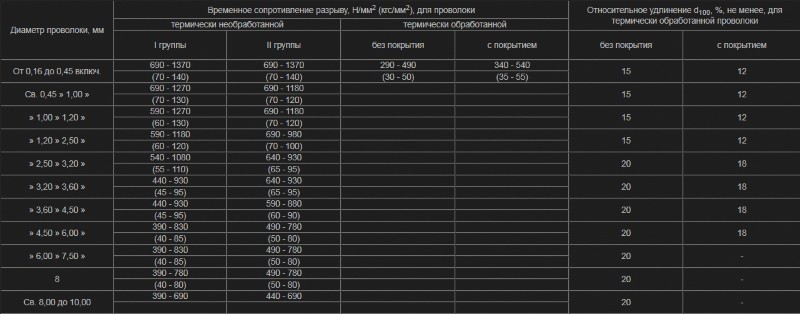

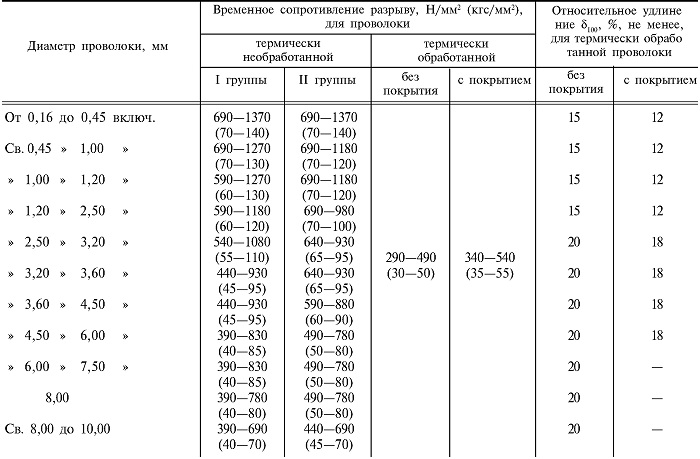

Ciri mekanikal wayar

Sekiranya hasilnya tidak memuaskan, ulangi pengambilan sampel, ujian diulang lagi.

Hasil akhirnya dianggap boleh diterima untuk keseluruhan.

1 Kawasan penggunaan wayar keluli

Selama bertahun-tahun, wayar keluli rendah karbon (GOST 3282-74), yang digunakan di pelbagai bidang perindustrian dan ekonomi, terus menjadi peneraju pengguna. Oleh itu, sangat kerap digunakan dalam kejuruteraan elektrik, apabila perlu membuat gelung tanah atau sokongan untuk talian telefon atau talian kuasa. Tali untuk tempat tidur atau kapal juga diperbuat daripada bahan ini.

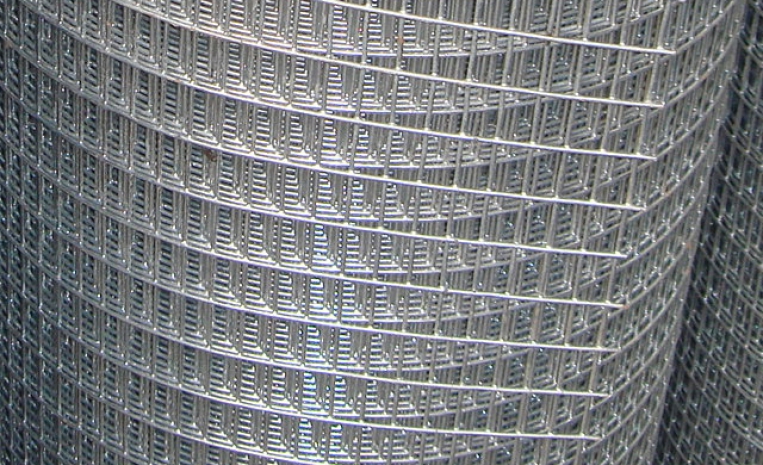

Untuk mengikat bahagian dalam mana-mana pengeluaran atau isi rumah, produk ini juga digunakan dari keluli tergalvani (GOST 3282-74). Selalunya, bahan menemui tujuannya semasa pembinaan jaringan rantai-rantai, serta untuk pembuatan kuku, kawat berduri, mesh yang dikimpal.

Jaring kawat dikimpal yang diperbuat daripada dawai keluli tergalvani

Untuk mengikat kelengkapan, pembalakan dan barang-barang lain, wayar telah menemui tujuannya dalam industri pembinaan. Juga, wayar tergalvani digunakan secara meluas dalam pertanian, perubatan dan industri lain.

Ia harus dikatakan mengenai penggunaan produk keluli tergalvani dalam pengeluaran perkakasan. Dapat diperhatikan bahawa bahan tersebut adalah tujuan dan penggunaan umum.

1.1 Varieti dan pelbagai dawai keluli

Terdapat banyak jenis dawai keluli tergalvani.

Yang utama adalah:

- tahan karat - diperbuat daripada aloi tahan panas khusus yang tidak mengalami proses menghakis, ia paling kerap digunakan dalam pengeluaran perkakasan;

- kimpalan - terdapat pelbagai diameter 0.5-8 mm, ia sering digunakan semasa kimpalan busur elektrik;

- pengukuhan - digunakan untuk pengukuhan tambahan pelbagai jenis struktur konkrit bertetulang yang berada di bawah tekanan tinggi atau tanpa ketegangan. Oleh kerana bahagian yang terdapat dalam bahan keluli, lekatan yang baik ke permukaan konkrit berlaku semasa tetulang;

- spring (sejuk) - analog ini bertujuan untuk pembuatan mata air, yang dibuat dengan teknik penggulungan sejuk, tanpa rawatan haba lebih lanjut;

- kereta gantung - untuk pembuatan tali laut dan tali lain, yang terbaik adalah menenun;

- kabel - untuk reka bentuk sarung pelindung berperisai untuk kabel dan wayar;

- merajut - diperbuat daripada keluli berkarbon rendah (GOST 3282-74), mempunyai kekuatan dan kemuluran tinggi, paling sering digunakan dalam pembinaan dan pertanian, misalnya, untuk mengikat tanaman tenun, dan juga dianggap sebagai dawai tujuan umum.

Batasan tempoh sah dicabut mengikut protokol No. 4-93 Majlis Antarbangsa untuk Standardisasi, Metrologi dan Persijilan (NUS 4-94)

6. EDISI (Disember 2006) dengan Pindaan No. 1, 2, 3, 4, 5, yang diluluskan pada bulan Mei 1977, November 1978, Disember 1983, Jun 1984, September 1988 (NUS 7-77, 1-79, 4-84 , 9-84, 1-89), dengan Pindaan (NUS 2-99)

Penyunting M.I. Penyunting Teknikal Maksimova V.N. Prusakova Proofreader E.D. Susun atur komputer Dulneva I.А. Naleykina

Ditandatangani untuk dicetak pada 15 Januari 2007. Format 60 x 84 * / 8- Kertas ofset. Alat dengar masa. Percetakan mengimbangi. Uel. helaian cetak 1.40. Akademik dan Rumah Penerbitan 1.10. Edaran 95 salinan. Zach. 30.S 3573.

FSUE "Standartinform", 123995 Moscow, Granatny per., 4.

Ditaip dalam FSUE "Standartinform" pada PC.

Dicetak di cawangan jenis "Standartinform" Perusahaan Kesatuan Negeri Persekutuan. "Pencetak Moscow", 105062 Moscow, Lyalin per., 6.

DOKUMEN PERATURAN DAN TEKNIKAL RUJUKAN

|

Penetapan NTD yang dirujuk |

Nombor item |

Penetapan NTD yang dirujuk |

Nombor item |

|

GOST 1050-88 |

2.1 |

GOST 15150-69 |

5.10 |

|

GOST 1579-93 |

4.3 |

GOST 15171-78 |

5.3 |

|

GOST 3118-77 |

4.6.1 |

GOST 15846-2002 |

5.4 |

|

GOST 4165-78 |

4.6.3 |

GOST 16272-79 |

5.4 |

|

GOST 4204-77 |

4.6.1 |

GOST 16536-90 |

5.4 |

|

GOST 5530-2004 |

5.4 |

GOST 18617-83 |

5.4 |

|

GOST 6507-90 |

4.2 |

GOST 20435-75 |

5.8 |

|

GOST 8828-89 |

5.4 |

GOST 20799-88 |

5.3 |

|

GOST 9569-79 |

5.4 |

GOST 21650-76 |

5.5 |

|

GOST 10354-82 |

5.4 |

GOST 22225-76 |

5.8 |

|

GOST 10396-84 |

5.4 |

GOST 23639-79 |

5.3 |

|

GOST 10446-80 |

4.3 |

GOST 24597-81 |

5.5 |

|

GOST 10447-93 |

4.3 |

OST 14-43-80 |

5.4 |

|

GOST 10877-76 |

5.3 |

OST 14-15-193-86 |

2.1 |

|

GOST 14192-96 |

5.9 |

OST 38.01436-88 |

5.3 |

|

GOST 15102-75 |

5.8 |

Pembungkusan, pelabelan, pengangkutan dan penyimpanan

Selepas pengeluaran wayar keluli, memeriksa kualitinya, perlu menyelesaikan masalah penting - logistik. Mereka dapat diselesaikan hanya dengan kepatuhan pada standard yang ditetapkan untuk pembungkusan, pelabelan, penyimpanan, dan pengangkutan.

Keperluan berikut dikenakan pada pembungkusan produk keluli tertentu:

- produk siap dibungkus dalam gulungan, gegelung, gegelung;

- untuk memberi kekuatan, setiap gelendong diikat dengan dawai keluli yang sama (titik lekatan harus diedarkan sepanjang panjangnya);

- semua unit pembungkusan dililit dengan kemas, hujungnya dibawa sedemikian rupa sehingga tersedia untuk bersantai;

- gegelung dawai keluli nipis (contohnya, 0.8 mm dan lebih nipis) diikat dengan dawai keluli dengan diameter yang sama;

- pada kili, hujung wayar mesti dibawa ke atas dan mempunyai gelung pengikat;

- jika sebilangan besar gelendong dengan nama yang sama sedang disiapkan untuk penghantaran, mereka digabungkan dan diikat menjadi teluk;

- pemeliharaan produk keluli yang dihantar hanya dilakukan atas permintaan pelanggan.

Pembungkusan wayar

Atas permintaan standard, produk siap dapat dibungkus dan diawetkan seperti berikut:

- kili yang siap diangkut dengan wayar luka 0.5 mm mesti dibungkus dengan kertas khas dan diletakkan di dalam kotak;

- gegelung dengan wayar berdiameter lebih besar, selain lapisan kertas, dibalut dengan filem polimer;

- sebagai tambahan kepada filem polimer, standard membenarkan penggunaan bahan bukan tenunan;

- gegelung dawai tebal dengan berat keseluruhan 500 kg hingga 1.5 t tidak dibungkus.

Berdasarkan piawaian yang ditetapkan, ia dibenarkan untuk digunakan sebagai bahan pembungkus untuk wayar:

- kertas tebal yang diresapi dengan parafin (dalam satu atau dua lapisan);

- pelbagai jenis filem;

- jenis tenunan tertentu (contohnya, kain jahitan bekas yang disebut, dalam beberapa lapisan, diresapi dengan komposisi khas);

- jenis kain khas: diperbuat daripada gentian kimia, kain sintetik, kain pembungkusan;

- untuk mengikat dan mengikat, dibenarkan menggunakan pelbagai jenis pita teknikal.

Menyiapkan wayar untuk pengangkutan

Kawat keluli yang sudah siap dan dikemas dapat dikirimkan kepada pengguna dengan segala jenis pengangkutan: rel, jalan raya, air

Semasa menghantar pesanan selesai, perhatian khusus diberikan pada panjang lengan pengangkutan dan lokasi geografi pelanggan.Sekiranya pengangkutan melibatkan pergerakan pesanan siap selama beberapa ribu kilometer, ke kawasan dengan iklim sejuk dan lembap, maka, seperti yang dipersetujui oleh pelanggan, pengirim juga dapat mengambil langkah-langkah untuk melindungi terhadap kakisan di jalan.

Batasan utama dalam pengangkutan kargo tersebut adalah batasan berat satu kumpulan. Ia tidak boleh melebihi 1.5 tan. Pengguna dapat menurunkan kadar ini menjadi nilai yang sesuai untuknya, misalnya, 100 kg.

Semasa menggerakkan wayar keluli yang dipesan dengan pengangkutan tertutup, had berat bungkusan adalah 1250 kg. Pengangkutan dengan kereta api dapat dilakukan: di dalam gerabak, kereta gondola, di platform terbuka, bekas khas dan universal. Dalam semua kes, ada prosedur dan peraturan untuk mengamankan kargo tersebut dalam pengangkutan kereta api. Peraturan ini ditetapkan berdasarkan perintah Kementerian Keretapi.

Elemen siap ditandakan sebelum penghantaran. Seperti yang disyaratkan oleh standard, ia harus merangkumi maklumat berikut:

- label maklumat;

- tanda pengangkutan;

- tanda manipulasi khas;

- prasasti tambahan boleh digunakan sekiranya perlu.

Penandaan produk selesai

Maklumat ini dicetak pada label dan dilekatkan pada setiap gulungan, tanpa mengira ukuran atau berat. Biasanya label ini dibuat dengan cara tipografi dan mempunyai lajur untuk maklumat berikut: tanda dagangan atau logo syarikat, sebutan produk, ciri utama. Terdapat cap perkhidmatan kawalan teknikal pada label. Ini mengesahkan kepatuhan produk yang dihantar dengan standard. Label ini ditandakan dengan tanda manipulasi. Mereka menunjukkan tindakan apa yang dibenarkan untuk dilakukan dengan kargo ini.

Penyimpanan produk sedemikian yang diperbuat daripada keluli karbon rendah tidak memerlukan syarat khas. Keadaan ini ditentukan oleh pengeluar dan pengguna sendiri.

2 GOST untuk dawai keluli

Menurut GOST, kumpulan bahan keluli adalah sama seperti yang dinyatakan di atas. Apa jenis GOST ini atau pembantu keluli tergalvani yang akan kami jelaskan di bawah.

Jadual ciri pematuhan produk GOST 3282-74

Jadi:

- Keluli berkarbon rendah untuk tujuan umum GOST 3282-74.

- Kawat kimpalan keluli GOST 2246-70.

- Kawat keluli berkarbon rendah, GOST 6727-80 yang ditarik sejuk.

- Kawat tali GOST 7372-79.

- Karbon keluli pegas GOST 9389-75.

- Kawat berduri tergalvani GOST 285-69.

Perlu diingatkan bahawa dari semua kumpulan ini, yang paling biasa dan dituntut adalah wayar keluli, yang sesuai dengan GOST 3282-74. Kuku, mesh dikimpal dan atribut lain dibuat daripadanya.

Oleh kerana bahan GOST 3282-74 menjalani rawatan haba, ia menjadi fleksibel, tidak mempunyai sifat ubah bentuk dan tahan lama.

Semua jenis pagar diperbuat daripada dawai keluli

2.1 Pengilang wayar keluli utama

Mana-mana pengeluar atribut keluli mendakwa bahawa faktor yang mempengaruhi harga produk adalah: jenis dan komposisi keluli, panjang, diameter, bentuk keratan, serta ciri sifat fizikal dan kimia.

Ini disebabkan oleh fakta bahawa proses pengeluaran lebih sukar dan memerlukan kerja yang lebih teliti dan keren, serta lebih banyak proses.

Juga, pelbagai perkakasan dihasilkan dari dawai keluli.

Pengilang wayar GOST 3282-74 dan jenis lain yang terkenal di Rusia dan negara-negara CIS adalah:

- "BALTIJA-MKZ", Latvia-Rusia JV, LLC, (Riga);

- TECRUBE SINAQ ZAVODU, (Baku);

- "Loji Metalurgi Belarus", JSC, (Zhlobin);

- Loji Tali Kawat Keluli Volgograd, JSC, (Volgograd);

- Dneprometiz, JSC (Dnepropetrovsk);

- Loji Metalurgi Siberia Barat, OJSC, (Novokuznetsk);

- "Zaporozhye Steel Rolling Plant", JSC, (Zaporozhye);

- Izhstal JSC (Izhevsk);

- "Industri", JSC, (Chernivtsi);

- "Kilang perkakasan Kiev dinamakan Tertulis ", JSC, (Fastov);

- "Syarikat Artictrade", LLC, (Moscow);

- "Krasny Profinter", kilang Dnipropetrovsk, JSC (Dnepropetrovsk);

- "Loji perkakasan Lepsinsky", syarikat saham gabungan negeri "Zerger", (Kusta).

Setiap pengeluar menawarkan pelbagai jenis yang serupa, namun ada juga yang mempunyai ciri khas dan tawaran khas untuk pengguna.

Satu atau pengeluar lain dapat mengkhususkan diri dalam pengeluaran jenis tertentu, misalnya, GOST 3282-74.

Oleh kerana jenis ini, seperti yang telah disebutkan di atas, adalah yang paling dituntut, dan oleh itu akan membawa lebih banyak faedah.

Untuk mendapatkan jenis wayar yang betul, anda perlu mengetahui dengan jelas untuk tujuan apa yang akan digunakan.

Dalam beberapa kes, pembantu keluli GOST 3282-74 mungkin tidak sesuai

Itulah sebabnya sangat penting untuk mengambil kira jenis aktiviti dan industri di mana bahan logam akan digunakan.

Bengkel Kawat Keluli Dingin

Sekiranya anda tidak pasti jenis mana yang anda perlukan, lebih baik beralih kepada perunding pengeluaran.

Ia adalah pengeluar yang bukan sahaja dapat memberi anda produk yang berkualiti, tetapi juga menasihati jenis mana yang hendak dibeli.

Perhatikan GOST, setiap pengeluar diwajibkan untuk membuat produk mereka sesuai dengan norma dan syarat, selalunya pada peralatan automatik atau separa automatik. Setiap jenis wayar boleh mempunyai dimensi tersendiri, yang dapat bervariasi dalam julat tertentu.

Adalah mustahak bahawa sebelum membeli wayar yang diperlukan, anda harus mengetahui mengenai diameter yang diperlukan dan jumlah bahan yang akan dibelanjakan.

2.2 Bagaimana kilang melukis wayar keluli berfungsi? (video)

Rebar portal »Mesh» Wire »Varieti dan pelbagai dawai keluli rendah karbon

Pengeluaran

Pelepasan dawai keluli dilakukan dengan menarik batang kawat pada peralatan khusus dengan penembakan lebih lanjut di relau khas atau tanpanya.

Proses broaching dan drawing tidak begitu sukar dari sudut teknikal. Batang dawai termampat digunakan sebagai bahan mentah yang berfungsi, semua manipulasi dilakukan pada mesin lukisan. Berbanding dengan penggulungan logam, operasi ini mempunyai banyak kelebihan:

- operasi automatik alat mesin memberikan peningkatan produktiviti;

- Melukis membolehkan memperoleh produk dengan bentuk biasa dengan permukaan yang bersih dan rata - kerana ini, tahap pemprosesan berikutnya sangat berkurang, dan wayar itu sendiri memperoleh sifat mekanik yang lebih baik.

Secara amnya, pengeluaran wayar keluli berpintal melibatkan beberapa langkah.

- Pada tahap ini, etsa dilakukan, tugas utamanya adalah membuang lapisan permukaan logam dan kerak, yang dapat mengganggu lukisan. Penyediaan permukaan dilakukan dengan cara degreasing, penggilingan, penggilap dan pemotongan mekanikal kawasan yang ditolak. Oleh kerana sebatian kimia kompleks dapat hadir dalam skala, batang kawat dirawat dengan larutan asid yang dipanaskan hingga 50 darjah. Selepas itu, bahan kerja dibasuh dan dikeringkan ketika dipanaskan hingga 75-100 darjah di ruang pengering khas.

- Pada tahap ini, rawatan haba berlaku, yang tujuannya adalah untuk membuat benda kerja logam lebih lembut, melegakan tekanan dalaman. Untuk ini, bahan dipanaskan, disimpan selama beberapa lama dan disejukkan. Akibatnya, sifat-sifat keluli berubah dengan ketara dan proses melukis dan menembak wayar difasilitasi.

- Selanjutnya, dengan bantuan tukul, bilet besi diratakan dan diratakan. Dengan cara ini, adalah mungkin untuk memasang logam pada drum mesin gambar untuk melewati die.

- Pada peringkat ini, lukisan dilakukan secara langsung.Untuk ini, bahan mentah yang diproses dan rata ditarik pada mesin pada kelajuan tertinggi melalui saluran tirus. Bergantung pada jumlah wayar yang dilukis, proses ini boleh menjadi single atau multi-helai.

- Pada peringkat akhir, penembakan dilakukan - tugas utama manipulasi ini adalah untuk mengurangkan tekanan setelah melukis logam. Keluli menjadi elastik, tahan tegangan dan kaku, pada masa yang sama mudah memanjang dan memusingkan, parameter seperti ketahanan dan berat 1 meter diperbaiki.

Terdapat dua jenis rawatan haba.

- Tembakan ringan - dilakukan di tungku yang diisi dengan gas lengai. Oleh kerana itu, logam tidak mengalami pengoksidaan, dan skala tidak terbentuk di atasnya. Produk siap memperoleh warna yang ringan dan kos yang sangat mengagumkan.

- Penembakan hitam - dalam kes ini, suasana paling sederhana digunakan, bentuk skala di permukaan produk siap, oleh itu ia memperoleh warna gelap. Kos wayar tersebut jauh lebih rendah daripada wayar ringan.

Memandangkan aloi keluli tergolong dalam kategori logam yang cepat menghakis, galvanisasi sering dimasukkan dalam kitaran pengeluaran. Kawat yang terbaik dan berkualiti tinggi dihasilkan menggunakan teknik galvanisasi hot-dip, kerana dalam hal ini lekatan maksimum zink langsung ke wayar dipastikan.

Produk siap di pintu keluar tidak takut karat dan pada masa yang sama mempunyai tahap perlindungan yang meningkat terhadap faktor luaran yang tidak menguntungkan seperti tindakan sinar ultraviolet, turun naik angin dan suhu. Di samping itu, dawai keluli tergalvani jauh lebih mulur daripada yang tidak tergalvani, dan dengan itu lebih tahan lama. Selepas itu, produk dipotong kecil dan ditandakan.

Sesuai dengan GOST 3282–74, wayar keluli dihasilkan dari keluli sesuai dengan standard No1050 semasa. Kawat yang sudah siap dengan keratan rentas 0,5 hingga 6 mm, yang belum menjalani rawatan haba, di pintu keluar mesti menahan sekurang-kurangnya 4 selekoh tanpa melanggar keseluruhan integriti dan pemusnahan struktur logam. Pada permukaan produk yang tidak dilapisi zink, piawaian teknologi membenarkan kehadiran penyok dan calar kecil - sementara kedalamannya tidak boleh melebihi 1/4 dari ukuran sisihan produk siap dengan diameter. Tetapi kehadiran semua jenis keretakan, timbangan dan filem dengan ukuran apa pun sama sekali tidak dibenarkan.

Kawat galvanis mungkin mempunyai lapisan keputihan sedikit di permukaan, serta berkilau - tetapi hanya jika ia tidak merosakkan kualiti keseluruhan lapisan. Dilarang sama sekali menjual dan menggunakan wayar keluli dalam proses pengeluaran dengan kawasan tanpa lapisan logam dan bintik hitam.

Jenis dan dimensi utama

Kawat keluli terbahagi kepada dua jenis: bersalut zink dan bersalut bukan zink. Lapisan ini adalah zink. Juga, wayar keluli dirawat dengan panas dan tidak. Produk selepas rawatan haba berwarna terang dan hitam. Ketebalan dawai keluli tersebut berkisar antara 0.16 mm hingga 10 mm.

Julat saiz produk bersalut zink antara 0.2 mm hingga 6 mm. Liputan itu sendiri terbahagi kepada dua kelas: kelas pertama dan kelas kedua. Perbezaan antara satu kelas dengan kelas yang lain hanya terletak pada ketebalan lapisan. Semua produk kelas kedua mempunyai lapisan zink yang lebih padat, dan oleh itu lebih tebal. Produk dari kelas kedua lebih tahan lama.

Kaedah ujian

Kaedah berikut telah dikembangkan untuk memeriksa kesesuaian kualiti produk pembuatan:

- berat badan;

- gasometrik volumetrik;

- rendaman.

Kebolehpercayaan mereka berdasarkan kaedah persampelan teori statistik umum. Oleh itu, seperti yang ditunjukkan oleh pengalaman, memadai untuk mengambil satu sampel dari setiap kumpulan yang diberikan.

Kaedah pertama melibatkan pemeriksaan visual dan penimbangan.Pemeriksaan visual membolehkan anda menentukan keadaan sampel yang dipilih, menentukan diameter dan kedalaman kecacatan yang dikesan. Parameter ini biasanya diukur dengan menggunakan alat ukur yang sesuai. Diameter dan ovality dawai keluli diukur dalam dua satah menggunakan mikrometer. Kemudian data yang diperoleh disahkan dengan GOST 6507-78. Prasyarat pengukuran seperti wayar tergalvani adalah ketiadaan kendur yang berlebihan.

Kawalan kualiti wayar

Berdasarkan kaedah ini, jisim zink yang terletak di permukaan sampel ditentukan dengan mengira perbezaan antara jisim sampel dengan zink dan jisim sampel dengan lapisan dikeluarkan. Selanjutnya, mengikut formula yang terkenal, min aritmetik dikira. Kesalahan anggaran tersebut, dengan ujian yang teliti, tidak melebihi 0,001 g.

Kemudian teruskan penilaian sampel mengikut petunjuk berikut: membongkok, meregang, pecah. Sekiranya diameter sampel yang dipilih tidak melebihi 0.5 mm, adalah mungkin untuk mengganti ujian biasa dengan nilai pecah dengan simpul yang terbentuk.

Selepas itu, pemeriksaan dilakukan untuk apa yang disebut penggulungan. Kawat keluli dililitkan pada batang dengan diameter yang sama dengan wayar itu sendiri.Jika diameternya melebihi 6 mm, maka diameter batang hendaklah dua kali ganda diameter sampel. Kemudian ciri-ciri berat diukur.

Ini digunakan dalam menyelesaikan situasi kontroversial, untuk melakukan analisis arbitrase.

Kaedah gasometrik volumetrik.

Sebagai persediaan untuk kajian ini, lepaskan keseluruhan lapisan zink sampel ke permukaan keluli. Untuk tujuan ini, ia direndam dalam penyelesaian khas.

Hasil akhir dikira sebagai min aritmetik dari beberapa keputusan ujian.

Kawat keluli yang dirawat haba

Urutan kaedah ini dilaksanakan ditentukan oleh urutan operasi berikut:

- beberapa kepingan dawai dengan panjang yang sama dipilih dari sampel yang dibentangkan (perbezaan panjangnya tidak boleh melebihi 0.5 mm);

- setiap segmen dilenyapkan secara menyeluruh (penyelesaian degreasing boleh berupa: alkohol, petrol atau larutan kimia lain yang sesuai);

- kemudian, dengan menggunakan sifat kimia zink, mereka melarutkannya (mereka cuba menangkap semua hidrogen yang dibebaskan);

- dalam keadaan makmal, isipadu hidrogen yang diperoleh diukur;

- formula yang diketahui mengira ketumpatan permukaan zink;

- dalam asid sulfurik atau hidroklorik, apa yang disebut zink etching dilakukan.

Kaedah rendaman

Dalam kaedah ini, sampel yang dipilih direndam dalam larutan tembaga sulfat. Ketumpatan larutan hendaklah 1.116 g / cm3. Pada suhu 18 ° C.

Dalam kes ini, perintah berikut diikuti untuk mendapatkan hasilnya:

- Sediakan beberapa batang keluli uji dengan panjang yang sama (biasanya 150 mm);

- menghasilkan degreasing dengan membilas dengan air suling;

- setiap sampel keluli dilap dengan teliti dari bekas cecair dan dikeringkan;

- kemudian dicelupkan ke dalam larutan yang disediakan (ia mengandungi tembaga sulfat);

- jarak dari kedudukan bar ke permukaan larutan hendaklah 100 mm, masa rendaman - 60 saat;

- enam sampel keluli diuji secara serentak;

Selepas ujian ini, periksa sisa lapisan tembaga di permukaan palang. Sekiranya di permukaan sekurang-kurangnya satu bar keluli terdapat kawasan dengan sisa lapisan tembaga, sampel tidak lulus ujian. Penilaian dilakukan secara visual.