Langkah keselamatan

Dari sudut pandangan kebersihan, semangat putih tidak selamat. Ini mengenakan sekatan tertentu pada penggunaannya. Sebelumnya, pelarut yang ditentukan digunakan dalam mesin fotokopi sebagai cecair pembawa, menjadikannya berbahaya untuk bekerja dengan teknik ini. Pada satu masa, petrol pelarut hampir sepenuhnya menggantikan turpentin yang digunakan sebelumnya dalam industri cat dan varnis, yang bertindak sebagai pelarut utama. Cecair yang menggantikan turpentin tergolong dalam kelas ke-4 dari segi tahap bahaya, yang merangkumi bahan tidak berbahaya dan beracun rendah.

Volatiliti wap pelarut yang tinggi, berbahaya bagi kesihatan, menjelaskan keperluan kualiti yang sesuai untuk sistem pengudaraan ekzos di bilik di mana ia sepatutnya digunakan. Kemudahan pembuatan di mana bahan tersebut digunakan harus dilengkapi dengan sistem pengudaraan tempatan yang berkesan. Sekiranya semangat putih digunakan di persekitaran rumah tangga, maka ketika bekerja dengannya, anda harus memastikan bilik itu berventilasi dengan baik atau bekerja di luar rumah. Walau bagaimanapun, pelarut ini mempunyai tahap ketoksikan yang rendah dan merupakan salah satu yang paling disukai untuk bekerja di tempat yang terkurung.

Pendedahan jangka panjang terhadap wap semangat putih yang tidak stabil di saluran pernafasan boleh menjadi toksik.

Anda boleh menentukan keracunan badan dengan gejala berikut:

- pening dan sakit kepala;

- mengantuk;

- kerengsaan mata dan membran mukus;

- gatal pada kulit, ruam kulit pada orang yang terdedah kepada alahan, eksim, dermatitis.

Pelarut harus disimpan dalam lingkungan suhu dari -40 hingga +40 darjah Celsius, dilindungi dari cahaya matahari langsung di dalam bekas yang tertutup rapat. Mengendalikan bekas yang mengandungi semangat putih harus dibawa keluar dari sumber pencucuhan, panas dan api. Sekiranya kebakaran semangat putih, pasir, busa atau karbon dioksida harus digunakan untuk pemadaman, air tidak digunakan dalam kes ini.

Dalam video seterusnya, anda akan menemui persembahan mini Lakkabensiini 1050 semangat putih dari Tikkurila.

Langkah berjaga-jaga

Sebelum mula menggunakan pelarut, anda perlu mendapatkan persediaan yang mencukupi dan melindungi diri anda dari wap berbahaya. Ingat bahawa komponen individu yang membentuk komposisi boleh memberi kesan negatif terhadap kesejahteraan dan kesihatan anda. Hidrokarbon, keton, serta sebatian dan komponen lain menyebabkan perkembangan penyakit kulit, sakit kepala, reaksi alergi dan pelepasan yang berbeza-beza. Unsur-unsur mudah menguap, yang menyebabkan asap berbahaya, mempengaruhi selaput lendir mata dan juga saluran pernafasan. Kadang-kadang, semasa menggunakan formulasi ini, rasa mual diperhatikan.

Dengan mempertimbangkan semua perkara di atas, perlu mengurangkan kesan negatif. Pakaian dan aksesori kerja khas diperlukan bukan sahaja untuk melindungi tangan, tetapi juga wajah, mata dan hidung. Anda pasti memerlukan kacamata khas, topeng pernafasan dan sarung tangan. Oleh kerana komposisi itu mudah terbakar, jangan merokok dan gunakan api terbuka semasa bekerja.

Ini menarik: Bagaimana membaiki siling regangan?

Petua dan muslihat untuk digunakan

Ejen pembersih harus digunakan dengan sangat berhati-hati, mengelakkan sentuhan cecair dengan kulit. Semua kerja dijalankan mengikut urutan tertentu:

- logam dibersihkan sebelum diproses, terutamanya dengan kaedah mekanikal. Ini mesti dilakukan untuk menghilangkan pelbagai kecacatan dan karat. Anda boleh menggunakan kertas pasir biasa, serta penggiling;

- kawasan yang tidak perlu diproses ditutup dengan kanvas khas;

- lebih baik menggunakan degreaser pada serpihan yang dirawat dengan sehelai kain;

- pelarut disimpan di permukaan untuk jangka masa tertentu, selepas itu lebihan dikeluarkan, dan bahagian logam disusun dan kemudian dicat.

Sangat mustahak untuk menggunakan degreaser sebelum melukis. Anda tidak seharusnya membuat kesalahan banyak pihak yang memutuskan untuk menjimatkan masa dengan melewatkan tahap pemprosesan logam yang penting ini. Karat di permukaan yang muncul dari masa ke masa akan menyebabkan pemiliknya menanggung kos masa dan kewangan yang besar.

Pelarut R-5 - kimia kompleks dalam pembinaan

Pelarut adalah formulasi khas yang direka untuk bertindak balas dengan pengikat dan pada masa yang sama mengurangkan kelikatan cat. Ini adalah perbezaan utama mereka dari pengencer yang digunakan untuk menurunkan kelikatan cat dan varnis.

Dalam artikel ini, kami memberi tumpuan kepada cecair teknikal komposisi kompleks, wakilnya akan memilih pelarut R-5

Apakah pelarut ini?

Dalam industri cat dan varnis moden, sebilangan besar bahan organik dan anorganik digunakan sebagai pelarut. Untuk meningkatkan kualiti produk yang dihasilkan, pengeluar biasanya menggunakan campuran. Mereka dipanggil bernombor.

Komposisi organik P-5 digunakan untuk mencairkan pelbagai cat untuk mendapatkan kelikatan kerja, serta untuk membersihkan alat dan peralatan lukisan secara menyeluruh.

Populariti campuran ini disebabkan oleh ciri-ciri prestasi yang sangat baik. Sebilangan besar komponen yang membentuk campuran ini menentukan pengkhususannya yang luas dan, di samping itu, kemampuan untuk melarutkan pelbagai bahan organik.

Ciri dan penerapan R-5

Pelarut ini pada penampilannya adalah cecair telus yang sama sekali tidak berwarna atau sedikit kekuningan tanpa kehadiran kemasukan terampai yang kelihatan. Campuran ini mempunyai bau yang agak menyakitkan.

Pelarut R-5, komposisi yang merangkumi 30% butil asetat dan aseton, serta 40% toluena, adalah salah satu yang paling aktif dan agresif. Oleh itu, penggunaannya dalam karya memerlukan penjagaan dan ketepatan khas. Dalam beberapa kes, mungkin lebih sesuai menggunakan formulasi yang lemah.

Campuran gabungan ini dibeli untuk mencairkan produk cat (cat dan varnis), berdasarkan resin PSH-LS dan PSH LP. Di samping itu, ia berinteraksi dengan baik dengan bahan lain berdasarkan getah, poliakrilik dan epoksi, resin organosilikon dan komponen pembentuk filem lain.

Gabungan ini ditambahkan pada cat dan varnis dalam bahagian kecil dengan pengadukan berterusan sehingga produk akhir diberi kelikatan yang diperlukan. Jangka hayat komposisi siap tidak melebihi 1 tahun dari tarikh pembuatan. Pelarut R-5, GOST 7827-74, dihasilkan dalam perkadaran yang sesuai dalam pengadun besar di kilang, tetapi untuk keperluan makmal adalah mudah untuk menyediakannya sendiri.

Campuran pelarut ini digunakan secara meluas, tetapi tidak boleh digunakan secara universal. Dalam beberapa kes, lebih baik menggunakan pelarut R-5a. Ia berasal dari yang sebelumnya, dan satu-satunya perbezaannya ialah pecahan jisim salah satu komponen, iaitu butil asetat, tidak boleh melebihi 30%.

Langkah berjaga-jaga untuk bekerja

Campuran pelarut ini mengandungi hidrokarbon aromatik, amina, turunan halogen dan keton, yang boleh menyebabkan pelbagai penyakit kulit serta keracunan serius. Uap menjengkelkan saluran pernafasan dan mata.

Dengan sentuhan yang berpanjangan, pelarut boleh memberi kesan negatif pada sumsum tulang dan darah. Semasa menggunakan campuran ini, perlu memakai pakaian khas, serta menggunakan sarung tangan, alat pernafasan dan kacamata.

Di samping itu, campuran ini adalah api dan letupan.Jangan bekerja dengan mereka di dekat api terbuka, semasa merokok, dll. Bilik tempat kerja mesti mempunyai pengudaraan yang baik, kerana pencemaran udara berbahaya berlaku dengan sangat cepat. Antara lain, campuran ini sangat menghakis sebilangan plastik.

Paip dan selang degreasing

8.1. Perlu

degreasing saluran paip yang dipasang dengan tekanan lebih dari 4.0 MPa (40 kgf / cm2)

ditentukan oleh dokumentasi teknikal, keputusan penurunan harga adalah disyorkan

ambil setelah pemeriksaan hujung saluran paip terbuka, menurut OST 26-04-2574.

8.2. Saluran paip

oksigen cecair diperiksa untuk mengetahui adanya pencemaran lemak sekurang-kurangnya sekali

sekali dalam setahun, sekiranya oksigen diangkut melaluinya mengandung

pencemaran lemak lebih tinggi daripada keperluan GOST 6331.

Pemeriksaan kawalan

kawasan dengan kelajuan terendah terdedah kepada adanya pencemaran lemak

aliran, dan dengan aliran seragam - bahagian masuk. Kawalan dijalankan

mengikut seksyen 5 standard.

Sekiranya melebihi

standard OST 26-04-1362, keseluruhan saluran paip mengalami penurunan.

8.3. Semasa degreasing

dengan rendaman di dalam tab mandi, paip diletakkan di tempat mandi khas yang diisi dengan

larutan pembersih berair atau pelarut, dan disembuhkan sesuai dengan

arahan

standard.

8.4. Untuk degreasing

menggunakan kaedah peredaran, saluran paip disambungkan ke sistem khas,

dilengkapi dengan pam di mana larutan pembersih berair dipam atau

pelarut (lihat standard).

8.5. Menurunkan tahap

permukaan dalaman paip dengan kaedah pengisian dilakukan seperti berikut:

palam teknologi dipasang di hujung paip. Melalui yang sesuai

pemasangan di palam dituangkan dengan pelarut, selepas itu pemasangan ditutup, dan paip

atau selang diletakkan secara mendatar. Dalam kedudukan mendatar, paip mesti

tinggal selama 10-20 minit, selama ini mereka harus bertukar 3-4 kali menjadi

basuh keseluruhan permukaan dalam dengan pelarut. Paip diisi

pelarut, juga boleh dipindahkan dalam rocker atau putar khas

mekanisme.

8.6. Petak

saluran paip yang dipasang dilenyapkan dengan mengedarkan pelarut atau

larutan pencuci berair.

8.7. Indikatif

penggunaan pelarut diperlukan untuk degreasing dalaman satu kali

permukaan satu meter paip berjalan, dikira dengan formula:

(2)

di mana Q - penggunaan

pelarut, dm3 / m;

D

- diameter dalaman paip, lihat.

Penggunaan pelarut

untuk degreasing paip tunggal diberikan dalam jadual. 2.

jadual 2

Penggunaan pelarut untuk tunggal

paip degreasing

|

Dalaman |

3 |

b |

10 |

15 |

20 |

25 |

32 |

|

jumlah pelarut yang diperlukan, dm3 / m |

0,02 |

0,04 |

0,06 |

0,09 |

0,12 |

0,20 |

0,25 |

Kesinambungan jadual. 2

|

Dalaman |

40 |

50 |

70 |

80 |

100 |

125 |

200 |

|

jumlah pelarut yang diperlukan, dm3 / m |

0,25 |

0,30 |

0,40 |

0,50 |

0,80 |

1,00 |

1,60 |

Kesinambungan jadual. 2

|

Dalaman |

300 |

500 |

750 |

1000 |

|

jumlah pelarut yang diperlukan, dm3 / m |

2,40 |

4,00 |

6,00 |

8,00 |

8.8. Kawasan kecil

saluran paip dapat diturunkan dengan mengelap atau jetting

larutan pembersih air menggunakan alat khas.

8.9. Luar

permukaan hujung sepanjang 0.5 m semasa pemasangan dilap dengan serbet,

direndam dalam pelarut atau larutan pencuci berair, dan keringkan

udara terbuka.

8.10. Semua butiran,

yang dimaksudkan untuk menyambungkan selang ke bekas mesti dilenyapkan

dengan mengelap, sekiranya pencemaran mungkin berlaku semasa penyimpanan.

8.11. Selang tangki

oksigen perubatan dikotori bersama dengan kapal.

8.12. Rendah lemak

bahagian saluran paip yang akan disimpan atau diangkut mestilah

mesti dipasang dan ditutup.

8.13. Petak

saluran paip mengalami pasif kimia sebelum pemasangan atau

jenis rawatan permukaan kimia yang lain mungkin tidak akan merosot jika

kehendak standard dipenuhi.

8.14. Bahagian

saluran paip dan selang, degreased semasa pembuatan, diterima untuk pemasangan dari

topi dan tanda yang sesuai di dalam pasport tidak dihapus.

8.15. Degreasing tidak

saluran paip yang lengkap dikenakan tekanan hingga 4.0 MPa (40 kgf / cm2),

jika bahagian saluran paip sebelum pemasangan atau pemasangan saluran paip dikenakan

membersihkan dari skala, terak, dll dengan pengawetan, peledakan pasir dan peledakan tembakan

pemprosesan.

8.16. Batang

saluran paip oksigen dan saluran paip antara bengkel, tekanan hingga 1.6 MPa (16

kgf / cm2), yang dipasang tidak terdegradasi, jika sebelum penyambungan

paip individu, pemeriksaan visual mengesahkan tidak adanya noda minyak

pencemaran di permukaan saluran paip, yang mesti dibuat tindakan.

Pelarut R-5 dan R-5A.

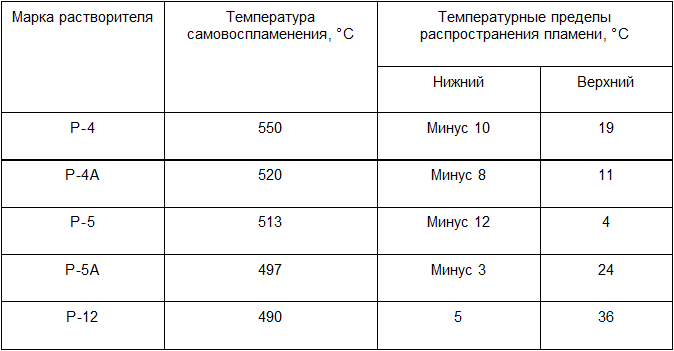

Pelarut R-5 dan R-5A banyak digunakan dalam industri cat dan varnis. Mereka bertujuan untuk mencairkan enamel dan primer berdasarkan resin polivinil klorida dan perchlorovinyl, kopolimer berdasarkan vinil klorida, getah berklorin, resin epoksi, organosilikon dan bahan cat poliakrilik (lihat Jadual 1):

Jenama utama bahan cat

Untuk mencairkan cat dan pernis berdasarkan resin PSH LS, PSH LN, getah, epoksi, poliakrilik, resin organosilikon dan bahan pembentuk filem lain.

Varnis: KhV-139, AS-16, AS-82, AS-516, AS-552, AK-113.

Enamel: KhV-124, KhV-125, KhV-160, KhV-16, KhV-782, KhV-536, KhS-1107, AS-131, AS-560, AS-599, AK-192, EP-56, EP-140, EP-255, EP-275, EP-525, EP-567, KCh-767, KO-96, KO-811, KO-814, KO-818, KO-822, KO-841.

Primer: AK-069, AK-070, EP-0104

Putties: EP-0020, EP-0026, EP-0028.

Untuk pencairan cat dan pernis (berdasarkan resin PSKh LS, PSKh LN, getah, epoksi, resin organosilikon poliakrilik dan bahan pembentuk filem lain), teknologinya tidak termasuk kemungkinan menggunakan pelarut R-5.

Seperti berikut dari Jadual 1, bidang aplikasi kedua pelarut hampir sama. GOST 7827-74 mendefinisikan perbezaan penggunaan pelarut R-5A dengan frasa yang tidak jelas "Untuk mencairkan cat dan pernis ... teknologinya tidak termasuk kemungkinan menggunakan pelarut R-5".

Petunjuk kualiti pelarut R-5 dan R-5A:

Norma untuk jenama mengikut GOST 7827-74

1. Warna dan penampilan

Cecair telus homogen tanpa warna atau sedikit kekuningan tanpa zarah terampai yang kelihatan

2. Pecahan jisim air mengikut Fischer,%, tidak lebih

3. Volatiliti dengan etil eter

4. Nombor asid, mg KOH / g, tidak lebih

5. Bilangan pembekuan,% tidak kurang

6. Mencairkan tindakan

Seharusnya tidak ada pembekuan dan penghapusan bahan cat.

Selepas pengeringan, seharusnya tidak ada tingkah laku filem di permukaan, serta bintik-bintik keputihan atau kusam.

7. Titik nyala dalam wadah tertutup, ° С,

Jelas, dari segi ciri teknikalnya, kedua-dua pelarut itu serupa. Oleh itu, apakah perbezaan yang "tidak termasuk kemungkinan menggunakan pelarut R-5"?

Sudah tentu, ini semua mengenai komposisi pelarut. Walaupun kedua-dua R-5 dan R-5A dibuat dengan mencampurkan kedua-dua pelarut yang sama, nisbahnya berbeza.

Komposisi pelarut akan menentukan turun naiknya. Seperti ditunjukkan dalam Jadual 3, pelarut P-5A mengandungi tiga kali lebih banyak butil asetat. Semakin banyak butil asetat dalam pelarut campuran, semakin rendah turun naiknya. Mereka. R-5A adalah pelarut yang lebih perlahan daripada R-5. Bagi banyak cat dan pernis, turun naik pelarut yang digunakan untuk mencairkan ke kelikatan kerja adalah salah satu kriteria yang menentukan.

Sayangnya, tidak mungkin untuk memberikan arahan yang lebih khusus untuk penggunaan pelarut R-5 dan R-5A, kerana semuanya bergantung pada komposisi cat dan varnis, dan maklumat ini adalah rahsia perdagangan pengeluar. Hanya bergantung pada pengalaman praktikal dan cadangan pengeluar cat dan varnis.

Artikel lain

Pengelasan mengikut komposisi kimia dan sebutan bahan cat

Tujuan, jenis dan komposisi cat dan varnis

23 Oktober 2020

Mengapa anda memerlukan buku asas. Kelebihan aplikasi.

Apakah perbezaan antara pelarut 646 dan 647?

Pelarut dibentangkan di kedai dengan pelbagai jenis, tetapi yang paling popular adalah nombor 646 dan 647. Pada pandangan pertama, komposisi kelihatan serupa: dihasilkan oleh perusahaan domestik, dibungkus dalam bekas serupa, digunakan di beberapa kawasan. Walau bagaimanapun, terdapat perbezaan kecil tetapi sangat penting antara produk.

Ciri khasnya ialah komposisi kimia pelarut. Komponen yang membentuk 646 telah kita berikan di atas, jadi kita akan membincangkan tentang 647. Ia juga merupakan campuran pelbagai komponen, yang merangkumi bahan-bahan berikut:

Seperti yang anda perhatikan, aseton tidak ada dalam senarai bahan aktif. Oleh kerana ciri ini, pelarut 647 kurang aktif, oleh itu ia boleh digunakan pada permukaan yang memerlukan perawatan yang lembut. Perbezaan komposisi kimia ditunjukkan dalam bidang aplikasi. Khususnya, 647 bertujuan untuk meningkatkan kelikatan formulasi nitroselulosa.

Penurunan unit pemisahan udara

2.1. Degreasing unit pemisahan yang dipasang hanya dilakukan dengan pelarut kumpulan 1 (lihat Jadual 1) standard.

Penggunaan pelarut kumpulan 2 untuk tujuan ini tidak dibenarkan.

2.2. Jumlah pelarut yang diperlukan untuk degreasing bergantung pada ukuran unit pemisahan dan tahap pencemaran dengan minyak. Jumlah anggaran pelarut yang diperlukan untuk pembilasan tunggal beberapa blok diberikan dalam jadual. 1.

Jadual 1

Penggunaan pelarut anggaran untuk satu unit pemisahan udara

|

Jumlah udara yang diproses oleh unit pemisahan, m3 / j |

Jumlah pelarut yang diperlukan untuk satu pembilasan tunggal, dm3 |

|

180 |

70 |

|

1000 |

260 |

|

2400 |

700 |

|

sehingga 7000 |

1100 |

|

sehingga 15000 |

2500 |

2.3. Untuk mengelakkan kakisan, sebelum meleleh dengan pelarut, semua unit pemisah mesti dikeringkan dengan teliti.

2.4. Sebelum menurunkan unit pemisahan udara, peralatan harus diperiksa untuk kebocoran dan semua jurang yang dikesan harus dihilangkan.

2.5. Penurunan komunikasi dan rongga dalaman penukar haba dilakukan dengan mengedarkan pelarut di rongga yang dicuci selama 1-1.5 jam.

2.6. Peranti degreasing (kondensor, kubus tiang bawah, regenerator, dll.) Dilakukan dengan mengisi hingga 3/4 isipadu dengan pelarut, diikuti dengan menggelegak dengan udara atau nitrogen selama 1-1.5 jam atau dengan pemeluwapan pelarut wap.

2.7. Penurunan penjerap dilakukan setelah mengeluarkan penyerap dari mereka dengan mengelap badan dan bakul penjerap. Jangan menghilangkan penyerap asetilena yang dipasang.

2.8. Penurunan elemen penapis saringan pengembang dilakukan dengan larutan pencucian berair, misalnya, di mesin basuh, atau dengan mengedarkan pelarut melalui elemen penapisan dalam alat khas. Tidak boleh membersihkan kain penapis dengan mencuci tangan dalam pelarut.

Pelarut R 4

Komposisi dan sifat

P 4 adalah pelarut organik yang mengandungi hidrokarbon aromatik, keton dan eter. Ia terdiri daripada 62% toluena, 26% aseton, 12% butil asetat. Campuran komponen ini dengan berkesan melarutkan dan mencairkan pelbagai cat, varnis, resin dan bahan organik lain.

Terdapat pelbagai jenisnya - pelarut R-4a, keunikannya ialah ketiadaan butil asetat dalam komposisi.

Alat ini dihasilkan sesuai dengan GOST 7827-74. R-4 GOST dihasilkan dengan ciri teknikal berikut:

- kelihatan seperti cecair jernih tanpa warna atau kekuningan, tanpa penggantungan (P-4 dan P-4a kelihatan sama);

- kandungan air - 0.7%;

- turun naik - dari 5 hingga 15;

- nombor asid, mg KOH / g - tidak lebih daripada 0.07;

- bilangan pembekuan - tidak kurang dari 24%.

Permohonan

Alat ini digunakan untuk mencairkan dan melarutkan pernis, dempul, enamel, primer, cat yang ditandai dengan XB, XC, HSL, EP, Vinicolor, Vinicor, Evikor, Evinal, HS-500 primer-enamel.

Juga R-4 digunakan untuk mencuci pinggan, tangan dan lengan setelah bekerja dengan cat dan varnis.

Pelarut ini sesuai untuk melarutkan dan menipis enamel, varnis, primer dan dempul dengan tanda XC, XB, PVC, MS, EP-0020, kecuali enamel kelabu dan pelindung XB-124. Pengubahsuaian R-4a pelarut ini juga dapat melarutkan enamel kelabu dan pelindung XB-124.

Ia mudah berubah, dan penggunaannya berdasarkan ini: setelah menambahkan pelarut ke cat dan menerapkannya ke permukaan, ia cepat mengeras dan membentuk filem.

Penting! Jangan biarkan air masuk ke pelarut R-4 dan R-4a. Ini akan menyebabkan pemutihan filem cat, kerana air mudah bercampur dengan aseton, yang merupakan sebahagian daripada produk.

Keselamatan

Pelarut R 4 beracun, api dan mudah meletup, oleh itu, semasa bekerja dengannya, langkah keselamatan mesti dipatuhi.

- Adalah perlu untuk menyimpan komposisi di dalam bilik berventilasi tahan api, jauh dari cahaya matahari, di dalam bekas tertutup rapat;

- juga perlu bekerja dengan pelarut di bilik dengan pengudaraan yang baik;

- elakkan sentuhan dengan mata;

- bekerja dengan sarung tangan pelindung, elakkan daripada terkena kulit, sekiranya terkena kulit, bersihkan dengan air suam dan sabun.

Oleh kerana bahaya kebakaran pelarut di ruangan tempat ia disimpan dan bekerja dengannya, percikan api, api terbuka, dan merokok mesti dikecualikan. Sekiranya berlaku kebakaran, P-4 dipadamkan dengan busa, karbon dioksida, air yang disembur. Perlu diingat bahawa wap pelarut dan komponennya (butil asetat, aseton, toluena) lebih berat daripada udara, dapat berkumpul di dekat lantai dan boleh meletup.

Ketoksikan ubat ditunjukkan oleh kesan narkotik (pening, sakit kepala, disorientasi, kesedaran kabur dengan penyedutan yang berpanjangan), kerengsaan mata dan membran mukus lain, dan batuk. Dengan penyedutan wap yang berpanjangan, keracunan adalah mungkin, serupa dengan gejala makanan, kerosakan toksik pada sistem saraf.

Oleh itu, semasa bekerja dengan pelarut, anda harus menggunakan peralatan pelindung (kacamata, sarung tangan, alat pernafasan), hanya bekerja di kawasan yang berventilasi baik. Sekiranya produk bersentuhan dengan kulit, ia mesti dicuci, jika di mata, bilas dan dapatkan rawatan perubatan.

Jenama pelarut R-4 dan R-4a juga api dan mudah meletup, membentuk sebatian letupan dengan asid dan oksidan (asetik, asid nitrik, hidrogen peroksida), bertindak balas dengan kloroform dan bromoform, produk reaksi adalah api dan mudah meletup. Berkaitan dengan beberapa jenis plastik, ia bersifat agresif.

Ia menarik: Asas untuk mandi blok busa - kita mengenal intinya

Penggunaan R646

Pelarut ditambahkan ke cat dan cat dasar dalam bahagian kecil dengan kacau berterusan sehingga kelikatan yang diinginkan dicapai.

P646 sangat aktif, jadi pengendalian produk ini memerlukan perawatan, jika tidak, permukaan yang akan dirawat mungkin rosak.

Penggunaan bahan apabila degreasing per 1 sq.... m adalah:

- untuk kerja fasad, isipadu yang diperlukan ialah 0.147 liter;

- untuk permukaan yang diperbuat daripada logam atau kayu di dalam rumah - 0.12 l;

- untuk lapisan konkrit - 0.138 l;

- untuk semua jenis permukaan dalam keadaan kelembapan tinggi - 0,169 l.

Solvent jenama 646 dianggap sebagai salah satu komposisi pelarut yang paling berkesan, oleh itu ia digunakan secara meluas dalam pembaikan peralatan teknologi.

- Bersama dengan varnis XB-784. Mereka sering digunakan di bengkel pengeluaran untuk merangkumi tangki air dekarbonisasi dan pembersihan kimia cair, tangki kondensat, tangki penyahgaraman air dan saluran paip pemurnian. Penggunaan varnis dan enamel boleh digunakan hanya dengan pelarut 646. Penggunaan standardnya adalah 0.086 l / m2.

- Bersama enamel NTs-11. yang sesuai untuk memproses permukaan logam yang beroperasi dalam keadaan cuaca yang berubah-ubah dengan tahap pendedahan yang tinggi terhadap kelembapan, termasuk air laut, dan juga produk minyak. P646 digunakan untuk melarutkan cat ini pada kadar 0,528 kg per persegi. m.penutup. Untuk lapisan bukan logam yang beroperasi dalam keadaan yang serupa, enamel NTs 1200 digunakan, ia dicairkan berdasarkan standard 0.147 l / m2.

- Untuk kerja-kerja pembaikan dalaman, perlu memberi pilihan kepada enamel NTs-25. Bahagian pengencerannya ialah 0.120 liter per meter persegi permukaan.

Untuk melindungi lapisan konkrit dan bata berpori dari kesan buruk alkali dan asid, dempul digunakan. Pada masa yang sama, ia hanya dapat menunjukkan sifat penggunanya dengan lebih berkesan apabila diencerkan dengan pelarut berkualiti tinggi - ini memerlukan 1.2 liter P646 per meter persegi. Sekiranya dempul digunakan untuk melindungi bahagian dalam tangki pencahayaan, bekas untuk sebatian asid-basa dan bahagian dalam penapis kation natrium, penggunaan pelarut akan lebih rendah - 0.138 l / m2.

Enamel EP-5116, digunakan untuk merawat lapisan saluran paip dan takungan minyak, diencerkan dengan pelarut pada nisbah 0.169 liter per meter persegi.

Penurunan kelengkapan dan alat

9.1. Menurunkan tahap

dihasilkan selepas pembuatan, sebelum pemasangan dan selepas pembaikan, iaitu v

kes di mana kemungkinan pencemaran tetulang.

9.2. Angker

degreased dalam bentuk yang dibongkar dengan larutan pencuci berair. Dibenarkan

pra lap dengan kain yang direndam dengan semangat putih atau minyak tanah

Dalam itu

sekiranya berlaku, perhatian khusus harus diberikan kepada langkah keselamatan kebakaran

9.3. Bila

atas sebab teknikal, ia dibenarkan untuk melumasi kelengkapan tanpa pembongkaran. Untuk

disyorkan untuk menentukan kemungkinan degreasing kelengkapan yang dibeli tanpa pembongkaran

degrease, keringkan, dan kemudian bongkar dan periksa sisa

kandungan bahan cemar lemak. Sekiranya kandungan baki adalah

mematuhi norma, menurut. standard, selepas ini pengukuhan

boleh merosot tanpa membongkar.

Perhatian istimewa

harus ditujukan kepada kelenjar dan pembungkusannya. 9.4

Semasa degreasing

kelengkapan tanpa pembongkaran, keserasian semua bahan harus diambil kira, dari

kelengkapan manakah yang dibuat, terutamanya pelekat, dengan bahan pencuci terpakai

dengan bermaksud

9.4. Semasa degreasing

kelengkapan tanpa pembongkaran, keserasian semua bahan harus diambil kira, dari

kelengkapan manakah yang dibuat, terutamanya pelekat, dengan bahan pencuci terpakai

bermaksud.

9.5. Angker tidak

mesti dilenyapkan sebelum pemasangan, jika penyahtinjaan dilakukan pada

pengilang (yang mesti disahkan dengan dokumen yang disertakan

atau penjenamaan yang sesuai) dan bungkusannya tidak rosak.

9.6. Gasket dari

getah, paronit, serat, cincin pembungkusan PTFE, butiran dari

gentian kaca, polikarbonat dan tekstolit dilenyapkan dengan mengelap dengan air

larutan pencuci dan dibilas dengan air.

9.7. Asbestos,

digunakan untuk pemadat kotak pembungkusan kelengkapan, degrease dengan cara pengapuran pada

suhu 300 ° C selama 2-3 minit.

9.8. Menurunkan tahap

alat untuk mengukur aliran dan tekanan dihasilkan sesuai dengan OST 26-04-2158.

Keperluan pelarut

Kawalan masuk

|

Nama penunjuk |

Biasa |

Kaedah kawalan |

|

1. Rupa |

Cecair telus tanpa warna |

Ditentukan secara visual |

|

2. Kandungan kekotoran mekanikal dan air |

Hendaklah telus dan tidak mengandungi digantung atau diselesaikan ke bawah |

Tuangkan pelarut ke dalam silinder kaca dengan diameter 40-50 mm |

|

3. Tindak balas persekitaran |

Lapisan air tidak boleh bertukar menjadi merah jambu |

Pelarut dalam jumlah 15 cm3 diaduk masuk |

|

4. Kandungan minyak |

Bahagian 2 standard, jadual. 2 |

Menurut OST 2 6-04-2574 |