Mengenai blok buih dan bahan

Hari ini tidak perlu menarik tenaga pekerja yang diupah untuk pembinaan sambungan pondok musim panas.

Sebagai contoh, anda boleh secara bebas:

- membuat bata;

- memenuhi lantai;

- blok bumbung.

Dalam kes ini, kami akan menumpukan pada pembuatan blok buih, yang akan digunakan sebagai bahan binaan utama. Harga untuk mereka cukup berpatutan, namun, jika anda mempunyai pengetahuan teknikal yang diperlukan, anda berpeluang menyimpan walaupun pada tahap ini. Pengeluaran blok busa biasanya mempunyai keuntungan 300%, dan ia dapat diatur tanpa banyak pelaburan material.

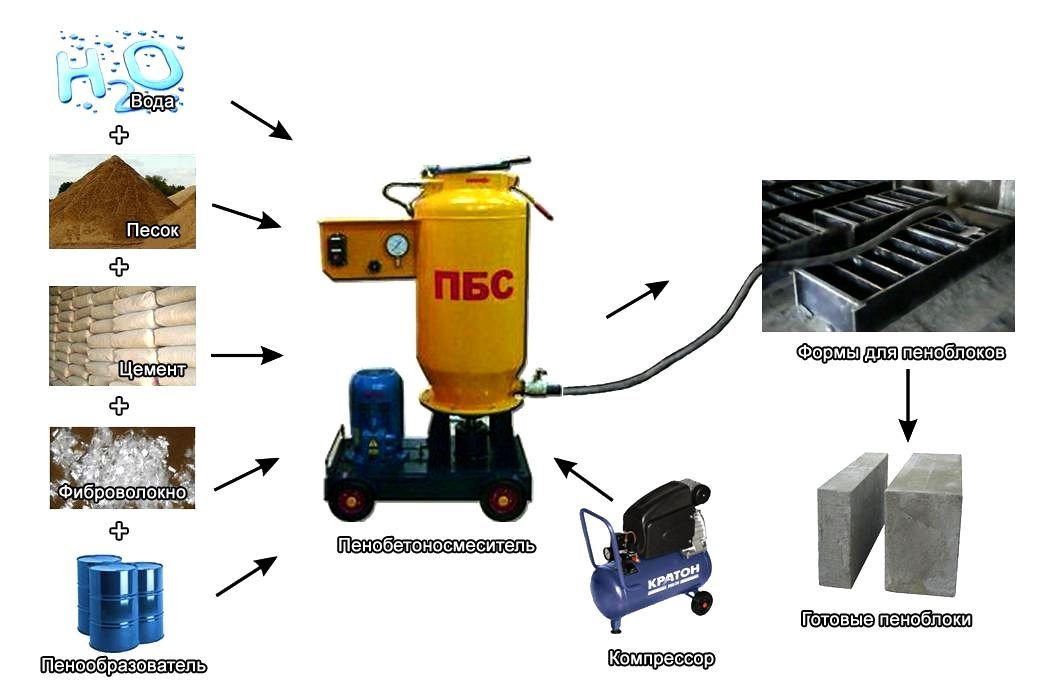

Dalam foto - organisasi pengeluaran blok buih secara bebas

Blok konkrit busa disebut konkrit busa, yang tertutup dalam bentuk tertentu. Sebelum mengetahui cara membuatnya sendiri, anda harus menguasai proses menghasilkan konkrit busa.

Sediakan bahan berikut untuk kerja:

- simen M400 dan lebih tinggi, sambil mengelakkan bahan tambahan dalam komposisinya;

- pasir, tetapi ingat bahawa semasa membuat konkrit penebat panas, ia tidak diperlukan; jika ketumpatan konkrit 550 kg / m3 atau lebih diperlukan, tambahkan pasir yang dihancurkan atau semula jadi;

- air;

- agen pembuih (tambahkan busa ke campuran homogen, ketumpatannya dari 80-85 g / m3: jika kurang, bilangan liang di blok busa akan meningkat, dan ini akan menyebabkan kemusnahannya cepat;

- peralatan khas.

Peralatan untuk pengeluaran konkrit busa di rumah

Teknologi

| Bahan untuk 1 m3 konkrit busa | Pasir ≈ 220 kg; simen - 350 kg; ejen berbuih - 1-1,5 l; air dalam jumlah yang diperlukan. |

| Peralatan | 1. Penjana busa.2. Pemampat.3. Pengadun konkrit.4. Bentuk untuk blok buih. |

Sekiranya anda berpendapat bahawa anda memerlukan banyak bahan untuk membuat konkrit busa, kami bergegas menggembirakan anda, kosnya akan jauh lebih rendah daripada ketika membeli bongkah busa berjenama. Simen adalah yang paling mahal, komponen lain hanya seperempat dari jumlah kos.

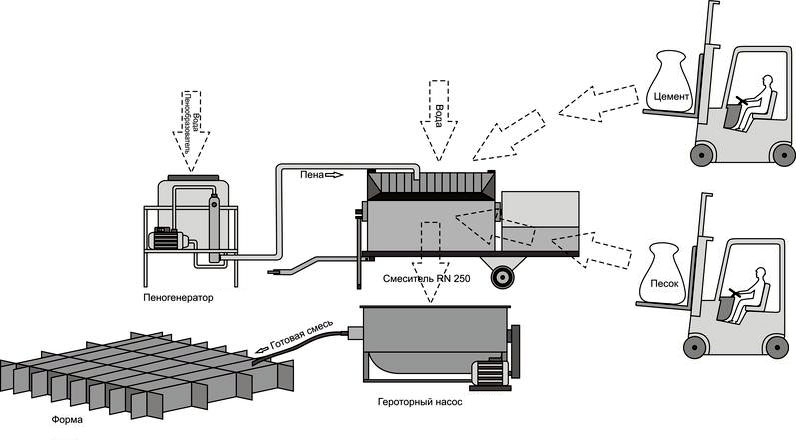

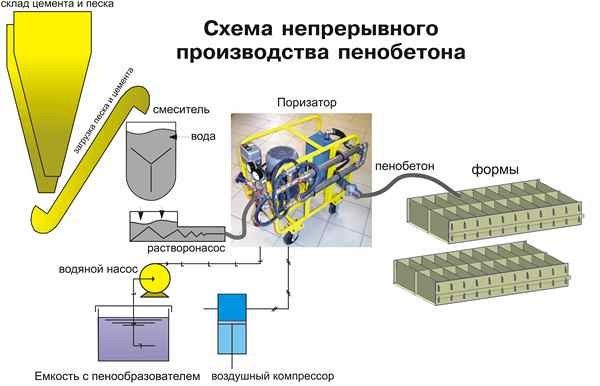

Teknologi pengeluaran konkrit busa berterusan

Setuju, gambarnya cukup menarik, tetapi anda juga harus mengambil kira kesulitan yang mungkin timbul dalam pembuatan blok konkrit busa, yang mungkin memerlukan biaya tambahan. Anda juga perlu mengira kos peralatan khas, dan juga fakta bahawa anda akan membuat konkrit busa untuk pertama kalinya. Terdapat juga kebarangkalian tinggi bahawa pada kali pertama anda tidak dapat mencapai kualiti penyelesaian yang diperlukan.

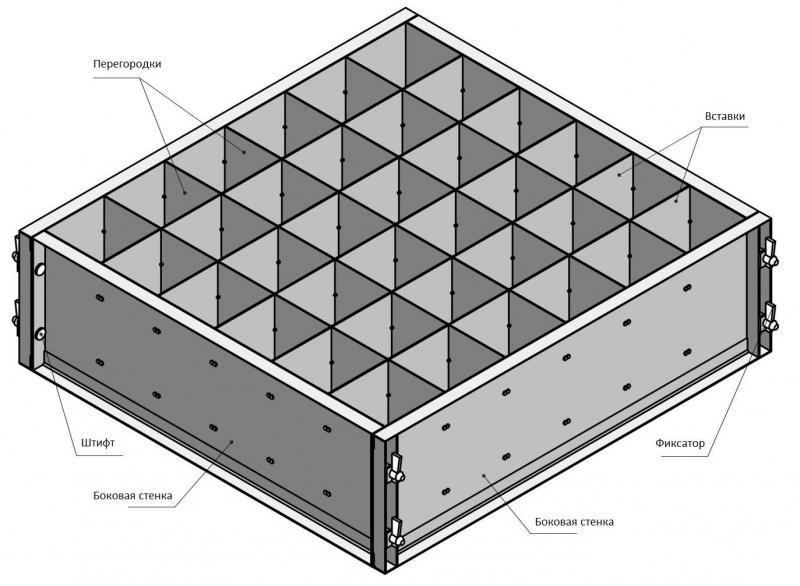

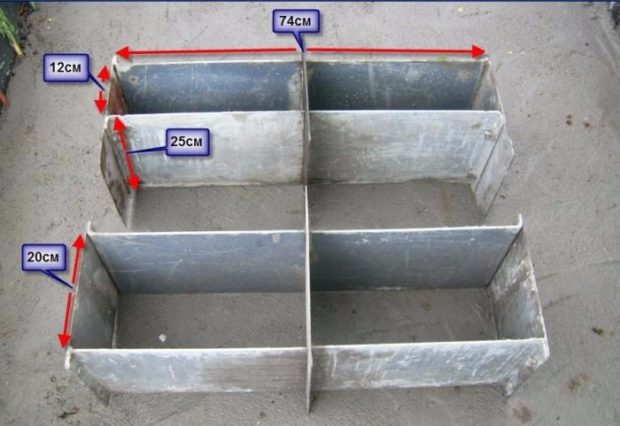

Perhatikan bentuknya secara khusus, kerana penampilan blok buih di masa depan dan dimensi keseluruhannya akan bergantung padanya. Antaranya, parameter utama adalah lebar, kerana mempengaruhi ketebalan batu.

Pengeluaran blok dari konkrit busa dengan menuangkan ke dalam acuan

Sekiranya anda memutuskan untuk membina garaj - 200 mm sudah cukup; ketika membina rumah, ia tidak boleh kurang dari 300 mm. Anda boleh membuat sendiri peralatan yang diperlukan atau membelinya di rangkaian runcit.

Segera dikatakan bahawa peranti yang dibeli kadangkala tidak sesuai dengan sebilangan ciri anda, maka anda perlu mengubahnya sendiri. Cara termudah adalah dengan membuat acuan untuk blok konkrit busa menggunakan bahan apa pun, tetapi mestilah mempunyai 2 kualiti utama - keseimbangan dan mengekalkan dimensi di bawah berat konkrit.

Membuat borang

Mereka harus sel dalam kotak besar dengan dimensi yang sesuai dengan dimensi blok masa depan.

Anda boleh membuatnya dari:

- logam;

- papan lapis;

- papan.

Bentuk logam

Kelebihan utama penghasilan sendiri blok buih adalah bentuk dan ukuran sewenang-wenang produk siap. Untuk pembinaan rumah, produk dengan dimensi 600x300x300 mm sesuai, walaupun anda boleh menggunakan yang lain, tetapi anda harus mematuhi peraturan - panjangnya mestilah gandaan lebar atau tinggi.

Contoh acuan papan lapis

- Potong bahagian bawah dari kepingan papan lapis, dimensi yang sesuai dengan panjang dan lebar kotak.

- Kami juga membuat dinding luarnya.

- Kami merobohkan 5 kekosongan papan lapis sehingga menyerupai kotak. Lebih jauh lagi, dimensinya mesti dibuat lebih dari satu gandaan panjang dan lebar nombor. Ini disebabkan oleh ketebalan partisi, yang juga harus diambil kira.

Contohnya, dengan panjang 1500 mm, kotak itu akan memuat 5 blok dan 4 partisi di antara mereka. Lebar borang juga dikira.

- Pasang pembahagi ke dalam laci siap dan selamatkan dengan paku.

- Balut pelapis polietilena sebelum mengisi acuan dengan konkrit. Ini akan melindungi papan lapis daripada kelembapan, dan blok siap akan lebih mudah keluar dari sel, walaupun tanpa membongkarnya. Untuk kerja bebas, cukup untuk membuat kira-kira 60 atau kurang sel.

2 Peralatan untuk penghasilan blok buih - apa yang diperlukan?

Konkrit busa dihasilkan di rumah menggunakan teknologi sederhana. Untuk pelaksanaannya, peranti dan unit berikut digunakan:

- penjana busa;

- pemampat;

- pengadun konkrit;

- pam;

- bentuk.

Penjana busa boleh dibuat dengan tangan. Prinsip operasi peranti sedemikian adalah asas. Campuran pekat busa diarahkan ke bahagian pencampuran pada sudut 90 darjah, di mana ia dicampurkan dengan aliran udara. Daya tekanan mula bertindak pada larutan. Campuran dimasukkan ke dalam muncung khas (mempunyai bentuk terpotong). Di dalamnya, komposisi mula berkontrak dan kemudian berkembang. Kemudian larutan diperah di bawah tekanan ke dalam katrij khas, di mana busa diperoleh.

Untuk membuat penjana buatan sendiri, anda perlu membeli dan menyambung secara siri (menggunakan gandingan) elemen tersebut - injap tutup dan kawalan untuk membekalkan udara dan campuran, ruang pencampuran, muncung terpotong (di kedai-kedai itu dijual dengan nama Laval peranti) dengan diameter 1 cm, kartrij busa. Anda juga memerlukan muncung dengan mesin basuh mesh dan benang. Sebilangan tukang menggunakan mesin basuh jet dan bukannya muncung Laval. Tetapi lebih baik tidak melakukan ini, kerana kecekapan penjana busa dapat menurun 20-40%.

Unit buih buatan sendiri dikuasakan oleh pemampat. Anda memerlukan peranti yang memberikan tekanan sekitar 5.5-6 atmosfera, dengan kapasiti sekurang-kurangnya 0,5 meter padu per jam. Ia dibenarkan untuk menyiapkan pekat busa secara langsung dalam bekas berasingan dengan kapasiti 150-200 liter. Campuran dibekalkan ke generator menggunakan pam domestik.

Penjana busa boleh dibeli di mana-mana kedai perkakasan

Sekiranya anda tidak mahu mengganggu penjana wap buatan sendiri, anda boleh membelinya di kedai bangunan khusus. Kos peralatan tersebut agak berpatutan. Tetapi masuk akal untuk membuat bentuk sendiri. Mereka boleh dibuat dari kepingan kayu lapis tahan kelembapan, yang harus ditutup dengan bingkai logam, atau dari kepingan logam setebal 3,5 cm. Bentuknya adalah kotak biasa dengan ukuran yang anda perlukan. Tentukan terlebih dahulu berapa banyak blok yang anda rencanakan untuk dibuat dalam satu pertukaran kerja. Berdasarkan ini, turunkan bilangan borang yang diperlukan. Penggunaan semula mereka tidak dibenarkan.

Buih menyekat teknologi pengeluaran di rumah

Teknologi untuk penghasilan blok buih di rumah menyediakan kerja berikut:

Semakin lama komposisi diuli, semakin banyak busa hancur, yang tidak dapat diterima, kerana ia penuh dengan penurunan kekuatan dan ciri-ciri lain dari konkrit busa siap

Semakin lama komposisi diuli, semakin banyak busa hancur, yang tidak dapat diterima, kerana ia penuh dengan penurunan kekuatan dan ciri-ciri lain dari konkrit busa siap

- Penyediaan komponen permulaan dalam kuantiti yang sesuai dengan resipi.

- Penyediaan jumlah agen pembuih yang diperlukan dari pekat busa.

- Mencampurkan mortar simen-pasir dalam pengadun konkrit.

- Menambah air dan memperkenalkan busa, diikuti dengan pencampuran.

- Tuangkan campuran konkrit busa ke dalam bekas pengacuan.

- Pemendapan blok siap ke dalam bekas.

- Mengeluarkan produk dari acuan untuk pengeringan selanjutnya.

Pengeluaran bentuk pasang siap untuk blok buih

Membuat kotak cetakan untuk menuangkan blok busa dengan tangan anda sendiri memberi peluang untuk tidak dibatasi oleh dimensi standard produk. Semasa merancang bekas cetakan, seseorang harus mengambil kira jumlah blok yang akan dituangkan pada satu masa.

Bahan berikut digunakan untuk membuat acuan:

- papan lapis tahan kelembapan;

- kepingan logam;

- papan terancang.

Proses pembuatan bekas pencetakan adalah mudah:

- Sediakan lukisan kerja atau lakaran kotak acuan.

- Pindahkan dimensi lakaran ke bahan yang anda gunakan.

- Potong bahagian dan bahagian silang ke dimensi yang diperlukan.

- Potong bahagian bawah bekas pembentuk.

Setelah membuat unsur-unsur individu, pasangkan acuan. Semasa menggunakan papan lapis, letakkan polietilena di dalam sel untuk memudahkan penyingkiran produk siap dan mengelakkan bahan menyerap kelembapan. Lubricate permukaan kotak logam dengan minyak terpakai.

Cuba buat bentuk dengan geometri yang paling betul.

Cuba buat bentuk dengan geometri yang paling betul.

Penyediaan mortar pasir-pasir

Proses penyediaan campuran pasir-simen dilakukan mengikut algoritma berikut:

- Bersihkan pasir dari kekotoran dengan ayak.

- Timbang jumlah simen dan pasir Portland yang diperlukan.

- Masukkan bahan ke dalam pengadun.

- Kacau selama 5 minit sehingga sebati.

Ejen berbuih mana yang akan digunakan untuk konkrit busa

Kualiti agen berbuih mempengaruhi ciri prestasi konkrit busa. Pelbagai agen berbuih digunakan:

- dibeli, ditawarkan di kedai khusus. Mereka adalah konsentrat yang diencerkan ke keadaan yang diperlukan mengikut cadangan pengeluar;

- buatan sendiri. Ejen pembuih buatan sendiri mengandungi soda kaustik dalam jumlah 0.15 kg, gam kayu 0.06 kg dan satu kilogram rosin. Bahan-bahan dicampur dengan sedikit pemanasan hingga konsistensi yang seragam, diikuti dengan penambahan air.

Ejen pembuih yang disediakan sendiri tidak kalah dari kualiti dengan pekapan siap.

Kami mencurahkan penyelesaian konkrit busa siap pakai

Pengisian bekas pengacuan dilakukan dengan cara yang berbeza:

- secara manual dengan pengeluaran blok konkrit busa dalam jumlah kecil;

- menggunakan pam konkrit dalam pembuatan blok dalam jumlah industri.

Peralatan dan alat

Semasa membuat bongkah busa di rumah, anda mungkin memerlukan peralatan dan aksesori berikut:

- pengumpan untuk simen dan pasir;

- penjana busa dengan kapasiti sekurang-kurangnya 200 l / min;

- pemasangan baro;

- dispenser air terpakai;

- skrin bergetar (penyaring bahan mentah);

- hos saluran keluar campuran;

- pemampat;

- pengadun konkrit dengan isipadu sekurang-kurangnya 250 liter;

- borang khas untuk blok atau mesin pemotong.

Tidak sukar untuk membeli peralatan yang diperlukan untuk pengeluaran bahan binaan di rumah hari ini. Sekiranya dikehendaki, anda boleh membeli bukan sahaja barisan pengeluaran yang lengkap, tetapi juga komponennya sendiri. Perlu diingat bahawa peralatan untuk pengeluaran blok buih di rumah tidak hanya pegun, tetapi juga mudah alih. Garisan boleh menjadi penghantar atau automatik. Faktor-faktor ini menentukan kos peralatan yang dibeli.

Di tengah-tengah set peralatan adalah penjana busa. Peranti sedemikian setiap hari dapat memberikan pelepasan sekitar 100-110 meter padu bahan. Keistimewaan garis pegun adalah produktiviti yang tinggi bersama dengan kualiti yang sangat baik dan kos rendah. Memandangkan bahawa kit seperti itu akan menelan belanja kira-kira 1.5 juta.rubel, ini mempersoalkan pembeliannya.

Loji konkrit busa bergerak tidak memerlukan pembelian penjana busa yang mahal, yang menjadikannya diminati di pasaran pembinaan. Namun, seiring dengan ini, ia tidak dapat membanggakan prestasi tinggi. Sebagai peraturan, dalam hal ini, pengaturan tekanan digunakan, tetapi dengan semua kekuatannya, ia tidak mampu menghasilkan lebih dari 40-45 meter padu bahan siap setiap hari.

Kekuatan mereka lebih rendah daripada analog yang dibuat pada garis pegun. Harga satu set lengkap untuk pengeluaran rumah boleh berbeza dari 50 hingga 300 ribu rubel. Pada masa yang sama, sebagai peraturan, peralatan berkuasa tinggi mempunyai kos yang tinggi. Sebagai contoh, satu set untuk 300,000 rubel dapat memberikan kira-kira 72 meter padu konkrit busa setiap hari.

Talian automatik memerlukan kawasan yang luas, yang sering bermasalah, kerana ia tidak disediakan pada awalnya. Biasanya, garis seperti itu memerlukan pembuatan tong untuk simen, air, pasir, dan juga bahan tambahan dengan dos automatik. Di samping itu, anda perlu memikirkan kawasan pengeringan konkrit busa, menuangkannya ke dalam bentuk, dan juga pemasangan untuk memotong. Peralatan ini mampu menghasilkan, rata-rata, sekitar 80-100 meter padu bahan setiap hari, tetapi tidak semua orang mampu memperoleh kemewahan ini, kerana setnya akan berharga dari 1,5 hingga 3 juta rubel.

Ketika di peringkat awal tidak ada cukup wang, mereka membeli peralatan terpakai. Walau bagaimanapun, dalam kes ini, anda harus bersedia untuk fakta bahawa beberapa bahagian mungkin perlu diganti dengan cukup cepat.

Bentuk yang dibeli untuk konkrit busa boleh berbeza. Hari ini mereka diperbuat daripada keluli, papan lapis, dan plastik. Kapasiti produk berbeza, misalnya, anda boleh membeli acuan plastik dengan dimensi 390x190x288 mm, pilihan dari papan lapis dengan dimensi 588x300x188 mm, analog keluli dengan parameter 600x300x200 mm

Semasa membelinya, penting untuk mengambil kira ketekunan geometri, kerana kualiti bahan siap secara langsung bergantung pada ini. Bahkan pelanggaran simetri sedikit pun tidak dapat diterima

Semasa memilih borang untuk menuang jisim konkrit busa, anda harus memperhatikan bahan pembuatannya

Memandangkan bahawa formwork dapat digabungkan, ini sangat penting. Sebagai contoh, jika penjual menyatakan bahawa versi logam dengan sisipan plastik tugas berat dapat bertahan walaupun suhu tertinggi, anda tidak boleh mempercayai ini secara membuta tuli.

Sebagai contoh, jika penjual menyatakan bahawa versi logam dengan sisipan plastik tugas berat dapat bertahan walaupun suhu tertinggi, anda tidak boleh mempercayai ini secara membuta tuli.

Faktanya ialah bentuk sebegini sebenarnya berumur pendek. Dalam proses pengeringan dan pengerasan jisim konkrit busa, sejumlah besar haba akan dibebaskan.

Rancangan perniagaan

Pengeluaran blok buih sebagai perniagaan adalah pekerjaan yang menguntungkan dan cukup menguntungkan, kerana permintaan untuk bahan ini terus meningkat. Namun, masih perlu dilakukan analisis permintaan dan daya saing di daerah tertentu untuk menentukan jumlah pembeli potensial dan jumlah produksi perusahaan yang ada.

Sekiranya anda merancang untuk membuka kilang mini untuk pengeluaran blok, maka anda perlu membeli peralatan khas, menyewa bilik dan membuat rancangan perniagaan.

Kawasan premis bergantung pada jumlah pengeluaran yang dirancang. Sebagai contoh, untuk pengeluaran 30 m3 bahan sehari, kawasan seluas 300 m2 diperlukan.

Peralatan untuk penghasilan blok buih (set minimum, kos):

- pengadun konkrit (138,000 - 140,000 rubel);

- penjana busa (23,000 - 27,000 rubel);

- pemampat (kira-kira 37,000 rubel);

- 20 bentuk (6,000 - 7,000 rubel).

Ini bermaksud bahawa keseluruhan barisan untuk pengeluaran blok konkrit busa akan berharga dari 200,000 rubel.

Sekiranya konkrit mengeras dalam autoklaf, harga peralatan akan meningkat dengan ketara

Sekiranya mesin (pemasangan) siap dibeli untuk pengeluaran, penting untuk memilih pembekal peralatan ini yang betul.Dia harus membantu pemasangan dan memberikan perkhidmatan jaminan.

Keuntungan (perbelanjaan / pendapatan)

Sebagai tambahan kepada peralatan, anda akan memerlukan sejumlah kakitangan, serta kos perbelanjaan umum (sewa, elektrik, air).

Sekiranya anda menghasilkan 30 m3 blok konkrit busa setiap hari, anda memerlukan:

- 9300-9600 kg simen;

- 6300-6600 kg pasir;

- 3000-3300 l air untuk mortar simen dan 165-180 l air untuk ejen berbuih;

- pekat buih 45 l.

Dari segi kewangan, jumlah ini berjumlah kira-kira 60,000 rubel ditambah 500 rubel untuk elektrik.

Kos blok buih juga merangkumi kos upah dan sewa. Ini bermaksud bahawa pengeluaran 30 m3 akan menelan belanja kira-kira 66,000 rubel.

Adalah mungkin untuk menjual 30 m3 blok konkrit busa dengan harga 90,000 rubel dan memperoleh kira-kira 24,000 rubel.

Sekiranya anda menghasilkan 10 m3 setiap hari dan menjual produknya, maka anda dapat memperoleh dari 200,000 rubel sebulan. Dalam kes ini, kos awal akan terbayar dalam 1-2 bulan.

Tahap kerja

Tertarik dengan cara membuat konkrit busa di rumah, anda perlu mengkaji dengan teliti teknologi pembuatan blok buih dan mencari resipi terbaik. Selepas itu, anda boleh melakukan langkah demi langkah melakukan tindakan yang diperlukan, dengan mengikuti arahan.

Penyelesaian ejen berbuih

Teknologi konkrit busa menyediakan penyediaan mortar simen. Ia dibuat dengan cara yang sama seperti konkrit tradisional. Sebaiknya gunakan produk dengan jenama M400 atau M500 sebagai campuran simen.

Penting untuk memastikan bahawa pasir kering dan bebas dari kekotoran atau bahan tambahan yang tidak perlu. Untuk mencairkan komponen, air sederhana dari sistem bekalan air terpusat digunakan .. Buih ditambahkan ke larutan siap.

Penjana busa dijual di setiap kedai perkakasan atau dibuat dari alat improvisasi

Buih ditambahkan ke larutan siap. Penjana busa dijual di setiap kedai perkakasan atau dibuat dari alat improvisasi.

Tuangkan larutan ke dalam acuan

Langkah seterusnya adalah mencurahkan konsistensi yang disiapkan ke dalam bentuk yang telah disediakan. Sebelum melakukan tindakan ini, bekas dilincirkan dengan larutan khas. Pembina tahu 2 kaedah bagaimana membuat blok busa dengan tangan mereka sendiri:

- Acuan suntikan.

- Keratan.

Teknologi pertama terdiri dari menuangkan penyelesaian ke bahan kerja. Apabila ia mengeras, anda boleh mengeluarkannya dari cetakan dan tunggu beberapa jam lagi untuk pengerasan terakhir. Penggunaan teknik ini mempunyai beberapa kelemahan. Pertama sekali, ini adalah kemungkinan kerosakan pada logam, dan juga ubah bentuk blok semasa penyingkiran.

Agak sukar untuk memasang struktur dengan geometri yang tidak rata, sedangkan ia berkualiti rendah dan tidak cukup kuat. Walau bagaimanapun, kaedah pemotongan lebih mahal kerana memerlukan pembelian peralatan khas.

Teknologi pemotongan

Pengeluaran menggunakan teknologi pemotongan melibatkan pembahagian papan siap menjadi beberapa bahagian yang berasingan. Dalam masa 6-9 jam, bahan mentah memperoleh tahap kekuatan optimum dan dapat dikeluarkan dari bekisting. Kemudian jisim yang disiapkan digerakkan oleh melintasi ke alat pemotong, dan pakar memulakan proses pemotongan.

Kelebihan teknik ini adalah ketepatan tertinggi, kerana sisihan yang dibenarkan tidak melebihi 1 mm. Kompleks pemotongan dilengkapi dengan skru khas untuk melepaskan tali atas dan memutar yang memotong bahan. Untuk mendapatkan ukuran blok yang berbeza, pakar mengubah kedudukan tali pemotong. 1 kitaran berlangsung selama 5-7 minit.

Selepas akhir acara, bekas dengan blok diletakkan di tempat yang kering. Setelah 12-24 jam, bergantung pada kecekapan pengeringan, blok busa dikeluarkan dari palet dan dipindahkan ke lokasi penyimpanan.

Teknik ini mempunyai kelebihan berikut:

- Geometri blok ternyata sama rata dan betul.

- Tepi tidak mempunyai penyimpangan.

- Sebarang kerepek dan penyelewengan tidak termasuk.

Kelemahannya termasuk:

- Kos tambahan untuk pembelian peralatan.

- Sekiranya konkrit tidak mengeras, ia akan runtuh semasa memotong.

Penghasilan kilang dari produk konkrit busa: ciri pembuatan dan keuntungan

Pengeluaran blok konkrit busa adalah perniagaan yang menguntungkan, sebab itulah idea pengeluaran mereka menarik perhatian bukan sahaja pemilik tanah yang ekonomik, tetapi juga pengusaha yang berminat. Skim pengeluaran konkrit busa

Skim pengeluaran konkrit busa

Skim pengeluaran konkrit busa

Pemilihan peralatan

Untuk mengatur syarikat untuk pengeluaran konkrit busa akan memerlukan kos yang besar. Mereka dihubungkan, pertama sekali, dengan pembelian peralatan, sewa premis dan dengan pembelian bahan mentah yang diperlukan.

- Set minimum peralatan termasuk: pengadun, penjana busa, acuan untuk blok, pemampat, pam untuk konkrit busa.

- Pilihan terbaik adalah membeli pemasangan automatik. Ini hampir tidak termasuk campur tangan manusia. Kelebihan utama menggunakan kit komprehensif adalah kelajuan dan berkualiti tinggi. Sudah tentu harganya jauh lebih tinggi, tetapi hasilnya juga sesuai.

- Pemilihan pembekal harus didekati dengan tanggungjawab khas. Bekerjasama dengan syarikat yang mapan di pasaran bekalan peralatan pembuatan dapat mempengaruhi kejayaan organisasi pada masa akan datang.

Untuk memastikan pematuhan sepenuhnya terhadap proses teknologi dan keadaan penyimpanan, organisasi memerlukan peralatan teknikal tambahan dan ketersediaan pelbagai peralatan.

Ia termasuk:

- Bilik gudang sesuai untuk menyimpan blok siap;

- Palet yang memenuhi syarat GOST

- Peralatan untuk rawatan haba produk konkrit busa;

- Bunker automatik untuk simen dan pasir, mampu mengisi bahan batching;

- Penghantar untuk penyediaan pasir (tali pinggang);

- Tempat menyimpan pasir, di mana suhu dan tahap kelembapan tertentu mesti dijaga.

Jenis pengeluaran dan teknologi

Kaedah utama untuk pembuatan konkrit busa di kilang:

- Teknologi bar membolehkan anda membekalkan semua komponen yang diperlukan kepada pengadun di bawah pengaruh tekanan. Komponen dalam dos yang diperlukan dicampurkan dan larutan siap dibekalkan di outlet, yang dihantar ke acuan. Dalam kes ini, penggunaan penjana busa tidak diperlukan.

- Teknologi pemotongan liang membolehkan proses tersebut dilakukan secara langsung di tapak pembinaan, kerana kaedah ini menggunakan peralatan bergerak mudah alih. Buih dibuat dalam pengukus, yang memakannya melalui garis, dan campuran selesai memasuki acuan melalui selang.

- Teknologi klasik, yang telah disebutkan di atas, juga digunakan dalam pengeluaran, tetapi prosesnya lebih automatik. Ini adalah kaedah yang paling popular.

Porizator pada roda

Porizator pada roda

Pertimbangkan bagaimana kitaran penuh proses pembuatan konkrit busa menggunakan teknologi yang lebih moden daripada pemasangan di rumah. Dalam kes ini, operasi mesin adalah asas dan praktikalnya tidak memerlukan campur tangan manusia.

Gambarajah garis automatik

Gambarajah garis automatik

Garisan moden

Garisan moden

Arahan ringkas untuk operasi talian automatik:

- Pengendali memulakan proses pengumpulan bahan (simen, pasir dan air);

- Auger makan simen secara automatik menyala dan memasukkannya ke petak yang sesuai. Makan berakhir setelah mendail jumlah yang diperlukan;

- Seterusnya ialah penyediaan pasir oleh tali sawat, yang juga automatik sepenuhnya dengan analogi dengan auger;

- Selari dengan proses ini, dos air dikumpulkan dan, apabila bahagian yang diperlukan dikumpulkan, bahan pukal dibongkar;

- Buih adalah yang terakhir memasuki unit.

- Campuran siap dituangkan ke dalam acuan dan kering.

- Setelah tamat masa yang diperlukan untuk mendapatkan kekuatan yang optimum, jisim tersebut dikenakan pelucutan dan pemotongan berikutnya.

Hasil pengeluaran konkrit busa menggunakan garis seperti itu akan memenuhi semua keperluan dan petunjuk kualiti. Video dalam artikel ini akan menunjukkan prinsip umum pemasangan sedemikian.

Penghantar jalur

Penghantar jalur

Auger simen

Auger simen

Konkrit busa

Produk konkrit busa adalah generasi muda dari bahan binaan yang mesra alam, menginjak generasi lama.

Sekarang, sejak tahun 90-an, pengeluaran dan penggunaan konkrit busa telah meningkat dengan ketara dan mengalami lonjakan yang nyata.

Bahan itu sendiri baru dicipta dan dipatenkan - pada tahun 1924 oleh arkitek Sweden A. Erickson. Berdasarkan piawaian sejarah, ini adalah tempoh yang singkat.

Produk konkrit busa dibuat dalam bentuk blok, monolit, menggunakan teknologi pemotongan atau pengisian, dengan kaedah autoklaf dan bebas autoklaf. Sebenarnya, bahan ini boleh diberi bentuk apa pun.

Ciri material

Untuk mengira ciri bahan dengan betul, gunakan jadual No. 1 yang diberikan di sini:

| Pandangan | Kekuatan mampatan | Gred konkrit busa berketumpatan sederhana | Pekali kekonduksian terma |

| Kontur dinding penebat haba | B 0.75 | D400 | 0,09–0,10 |

| B 1 | D500 | 0,10–0,12 | |

| Blok busa yang menanggung beban dan penebat haba | B 2.5 | D600 | 0,13–0,14 |

| B 3.5 | D700 | 0,15–0,18 | |

| B 5 | D800 | 0,18–0,21 | |

| B 7.5 | D1000 | 0,23–0,29 | |

| Dinding yang menanggung beban | B 10 | D1100 | 0,26–0,34 |

| B 12.5 | D1200 | 0,29–0,38 |

Penggunaan konkrit busa dalam bentuk blok atau monolit dalam pembinaan objek pembinaan memungkinkan untuk mendapatkan sifat yang tidak dapat dicapai ketika menggunakan bahan lain:

- Pertama, konkrit busa benar-benar mesra alam, kerana strukturnya yang berpori, ia boleh dikaitkan dengan bahan "pernafasan" secara kondisional, yang menyumbang kepada pembentukan iklim mikro semula jadi di dalam bangunan (bilik).

- Kedua, ia adalah panas (tahan fros) dan penebat bunyi, yang terakhir adalah sekitar 60 dB. Sekiranya semuanya jelas dengan penebat bunyi, maka ada yang perlu ditambahkan mengenai penebat haba. Penebat haba di rumah boleh laras kerana keliangan konkrit busa yang sama. Acuan, cendawan atau kabut kaca di rumah konkrit berudara adalah kejadian yang sangat jarang berlaku. Udara di dalam liang bahan berfungsi sebagai bantal tambahan, mencegah kehilangan haba atau, sebaliknya, kesejukan, mencegah keseimbangan suhu dalaman dan luaran.

- Ketiga, ia adalah daya tahan dan keselamatan kebakaran kerana ketahanan api bahan. Dengan ketahanan api, semuanya juga jelas - ia dapat dicapai oleh fakta bahawa blok busa tidak mengandungi bahan mudah terbakar di terasnya, dan oleh itu tidak membakar, mencairkan, tidak retak, dan walaupun pada suhu tinggi mengekalkan bentuknya, jangan kehilangan kekuatan dan jangan runtuh. Ketahanan konkrit busa sama dengan konkrit biasa, yang juga memperoleh kekuatan dari masa ke masa. Ketahanan bahan dikaitkan dengan ketahanan cuaca yang tinggi dan dijelaskan oleh penyerapan kelembapan bahan yang rendah.

- Keempat, ia adalah ergonomik dan ekonomi. Produk yang diperbuat daripada konkrit busa, tertakluk pada kepatuhan dengan kehendak piawaian negara (GOST 12.1.007–76, GOST 25485–89 "Konkrit selular. Keadaan teknikal"), sesuai dengan tahap pendedahan kepada badan bahan berbahaya (toksikologi ciri) tergolong dalam kategori tidak berbahaya - bahan berbahaya rendah. Sebenarnya, ini adalah tahap yang dekat dengan keramahan alam sekitar mutlak, yang tidak dapat ditingkatkan walaupun permukaan blok berliang dipenuhi dengan udara bersih dari padang rumput alpine. Ergonomi dan kecekapan disebabkan oleh kos rendah bahan atau produk yang dibuat darinya, saiz, berat. Jadi, dengan ukuran blok rata-rata (60cm x 30cm x 20cm), hampir tiga belas kali ukuran bata biasa (25cm x 12cm x 8,8 cm), beratnya hanya sedikit lebih daripada 23 kg. Dengan nisbah isipadu konkrit busa ke bata atau kayu (1 m³) - 1/1, konkrit busa lebih murah daripada kayu rata-rata 30%, dan bata sebanyak 40. Penurunan berat badan dengan peningkatan jumlah dan dibenarkan kekuatan mengurangkan berat keseluruhan bangunan, mengurangkan tekanan pada pondasi.

- Dan akhirnya, kelima, ia adalah kemudahan pemprosesan. Bahan ini digergaji dengan sempurna, diproses, dan praktikalnya tidak menusuk. Tidak diperlukan peralatan khas atau mahal untuk diproses. Gergaji besi biasa adalah baik.

Apa itu blok buih

Blok konkrit busa adalah konkrit, berpakaian dalam bentuk tertentu. Bagaimana membuat blok buih? Untuk ini, anda memerlukan:

- simen;

- pasir;

- ejen berbuih;

- air;

- peralatan untuk mendapatkan campuran;

- bentuk.

Untuk mendapatkan 1 m³ blok siap, kira-kira:

- 200 kg pasir bangunan;

- 320 kg simen PC 500 DO atau gred tidak lebih rendah daripada M 400;

- Ejen berbuih 1-1.5 liter;

- pengeras;

- air atas permintaan;

- elektrik.

Rajah penjana buih buatan sendiri.

Dari segi wang, ini jauh lebih murah daripada membeli blok di sebuah kedai. Komponen yang paling mahal adalah simen. Kosnya kira-kira 75% daripada kos semua bahan yang diterima. Selain itu, anda perlu mengeluarkan wang untuk peralatan khas. Ia termasuk:

- penjana busa;

- pengadun konkrit;

- pemampat;

- manometer;

- bentuk.

Bentuk sangat penting dalam pembuatan blok. Dimensi blok siap bergantung padanya. Untuk pembinaan rumah mandian atau garaj, anda boleh membuat blok buih dengan tangan anda sendiri berukuran 50 x 20 x 20 cm. Untuk pembinaan dinding rumah, lebih baik membuat blok selebar 30 cm. Semua peralatan boleh dibeli, disewa, dibuat sendiri. Bentuknya agak mudah dibuat dari bahan lembaran yang berbeza. Lebih baik menggunakan kepingan logam. Adalah perlu untuk membuat kotak besar dan melengkapkannya dengan sel yang mempunyai dimensi blok masa depan. Ukuran ini boleh ada.

Bentuk dan partisi boleh dibuat daripada papan lapis 10 mm. Dalam kes ini, disarankan untuk menutupnya dengan polietilena agar bahan campuran tidak diserap ke dalam kayu dan bongkah siap dapat dikeluarkan dengan mudah dari sel. Ukuran yang besar tidak diperlukan, dalam bentuknya cukup untuk memiliki 40 sel. Sekiranya anda mempunyai 2 bentuk seperti itu dalam kerja anda, proses membuat blok dan memasang dinding daripadanya dapat dilakukan secara serentak. Blok siap.

Kebaikan dan keburukan rumah adobe

Kekurangan:

- Tidak kalis air, takut banjir jangka pendek, mesti dilindungi dari hujan, dilengkapi dengan lereng dan sudut yang meningkat;

- Melakukan pembinaan hanya pada musim bunga-musim panas dalam cuaca kering.

Kelebihan:

- Bahan mesra alam;

- Harga murah dan ketersediaan bahan;

- Higroskopi, struktur adobe mampu menyerap dan melepaskan kelembapan dalam jumlah yang lebih banyak;

- Keupayaan menyimpan haba;

- Keupayaan untuk membina dengan tangan anda sendiri dan reka bentuk apa pun.

Adalah perlu untuk mula membina rumah yang diperbuat daripada konkrit tanah liat dengan memilih tempat. Lebih baik membina rumah seperti itu di tempat yang kering di atas bukit atau di landasan yang tinggi kerana takut akan banjir jangka pendek.

Sebaiknya mulakan pembinaan pada musim bunga, sehingga mempunyai masa untuk kering dengan baik.