Ciri-ciri pengeluaran blok konkrit busa

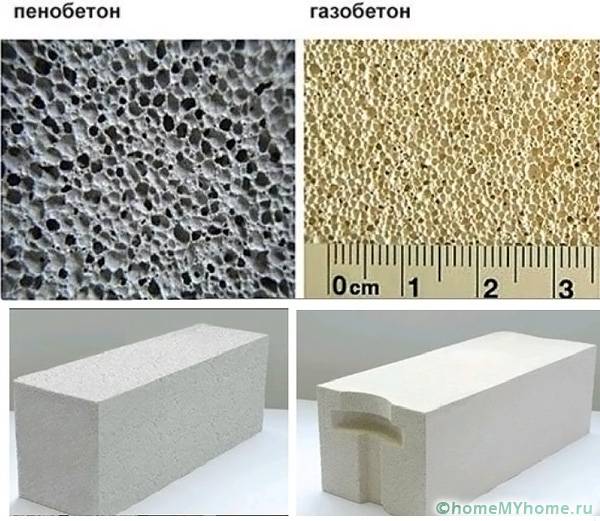

Perbezaan yang paling penting antara konkrit busa dan konkrit berudara terdapat dalam teknologi pengeluarannya.

Oleh itu, blok konkrit busa diperoleh dengan menambahkan bahan tambahan berbuih khas organik atau sintetik ke mortar simen biasa. Buih dibentuk berdasarkan air, dan air itu sendiri menguap secara semula jadi semasa proses pengeringan. Bahan tambahan berbuih membuahkan konkrit, dengan itu mengisinya dengan gelembung udara. Gelembung semacam itu diedarkan ke seluruh isipadu konkrit, dan setelah pengerasan, ia menjadikannya lebih mudah, menambah sifat penebat haba dan penebat bunyi.

Proses sedemikian dapat dilakukan secara langsung di tapak pembinaan, kerana peralatan khas dan berteknologi tinggi tidak diperlukan. Oleh kerana bentuk yang digunakan dalam pembuatan blok busa, produk jadi mungkin berbeza dalam ukuran, kadang-kadang 10-20 mm.

Teknologi dan komposisi pengeluaran

Untuk memahami perbezaan antara konkrit berudara dan konkrit busa, anda perlu memahami teknologi pembuatan bahan binaan ini. Semasa proses pengeluaran, struktur berpori dalaman terbentuk pada ketumpatan dan kekuatan yang dikira - ciri yang menentukan kelebihan utama. Dalam kes ini, komponen yang tidak berbahaya bagi kesihatan digunakan, yang secara signifikan memperluas ruang lingkup penggunaan konkrit tersebut.

Pengeluaran konkrit busa

Konkrit busa dihasilkan menggunakan teknologi ringkas yang tersedia walaupun di rumah. Komponen pengeluaran adalah: simen, air, pasir, terak dan pengisi lain. Bahan utama yang memberikan keliangan struktur bahan adalah sulphite liquor. Untuk konkrit busa, anda memerlukan: Simen Portland 36%, pasir 47%, 16% air. Bahan buih dan serat untuk meningkatkan kekuatan tidak melebihi 1%. Peringkat pengeluaran:

- Semua bahan dicampurkan dengan sempurna dalam bentuk kering, selepas itu sejumlah kecil air ditambahkan ke dalamnya.

- Komponen berbuih ditambah - sulphite lye. Pengadukan berterusan sehingga struktur homogen tercapai. Semasa tindak balas kimia, gas dilepaskan, akibatnya bahan tersebut menerima struktur berpori.

- Mortar yang disiapkan diletakkan ke dalam bekal yang sudah siap dalam bentuk blok atau struktur yang diperlukan. Set konkrit busa dalam 10 jam, masa minimum adalah 5 jam. Setelah dikeluarkan dari bekal, blok diletakkan di luar atau di ruang kering untuk pengeringan terakhir.

- Kekuatan yang diperlukan, yang memungkinkan penggunaan bahan ini, dicapai dalam 14-21 hari.

Pengeluaran konkrit berudara

Konkrit berudara dihasilkan di kilang industri dengan peralatan khas. Komponen utama adalah simen, pasir kuarza dan kapur, air. Komponen berbuih adalah pes aluminium. Komposisi itu serupa dengan yang digunakan untuk penyediaan konkrit busa. Bahan tulen berbahaya untuk alam sekitar, tetapi dalam proses pengeluarannya sepenuhnya dinetralkan. Tahap pengeluaran konkrit berudara:

- Komponen-komponen tersebut dituangkan ke dalam pengadun konkrit secara berkadar dan diisi dengan air, diuli dengan konsistensi homogen, menurut peta teknologi yang dikembangkan sebelumnya. Tampalan aluminium tambahan, kadang-kadang serbuk, bertindak balas dengan larutan, jenuh dengan gas, mewujudkan struktur sel dan pada masa yang sama meneutralkan.

- Penyelesaian yang dihasilkan dicurahkan ke dalam bentuk yang telah disediakan sebelumnya. Perlu diingat bahawa sebagai hasil reaksi sebatian aluminium, isipadu akan meningkat semasa penetapan.

- Monolit padat dikeluarkan dari acuan dan dipotong menjadi blok, papak, lintel, dan elemen lain dari dimensi yang diperlukan.

- Untuk meningkatkan kekuatan dan ciri kalis air, produk yang dihasilkan diproses dalam autoklaf di bawah wap pada 12 bar atau suhu tinggi di tungku elektrik.

Konkrit berudara yang dihasilkan dan bahan daripadanya mempunyai kekuatan yang lebih tinggi, geometri yang betul.

Kelebihan dan kekurangan blok gas

Konkrit berudara adalah bahan blok yang lebih moden. Dalam pembuatan blok gas, teknologi pengerasan autoklaf digunakan. Berkat pemprosesan khas dalam autoklaf, bahan menjadi lebih kuat dan keras. Blok ini dicirikan oleh ketahanan dan kekurangan pengecutan. Blok seperti itu hanya dapat dihasilkan di kilang dan kilang berteknologi tinggi. Portland semen, pasir kuarza, kapur digunakan sebagai komponen dalam pembuatan blok. Oleh itu nama blok lain - gas silikat. Untuk memberikan keliangan, serbuk aluminium ditambahkan, yang memasuki reaksi kimia dengan kapur. Akibatnya, gas hidrogen terbentuk dan liang-liang muncul di dalam bahan (struktur selular diperoleh).

Portland semen, pasir kuarza, kapur digunakan sebagai komponen dalam pembuatan blok. Oleh itu nama blok lain - gas silikat. Untuk memberikan keliangan, serbuk aluminium ditambahkan, yang memasuki reaksi kimia dengan kapur. Akibatnya, gas hidrogen terbentuk dan liang-liang muncul di dalam bahan (struktur selular diperoleh).

Unsur silikat gas berbeza:

- pemuliharaan haba yang baik dan pada masa yang sama keupayaan untuk melepasi udara (kebolehtelapan wap);

- ketahanan terhadap pemendakan dan suhu yang melampau;

- hypoallergenic;

- ketahanan kerana penyusutan pengeringan yang rendah;

- ketahanan terhadap kerosakan, cendawan dan cendawan.

Bahan seperti itu mudah diproses, walaupun tidak hancur.

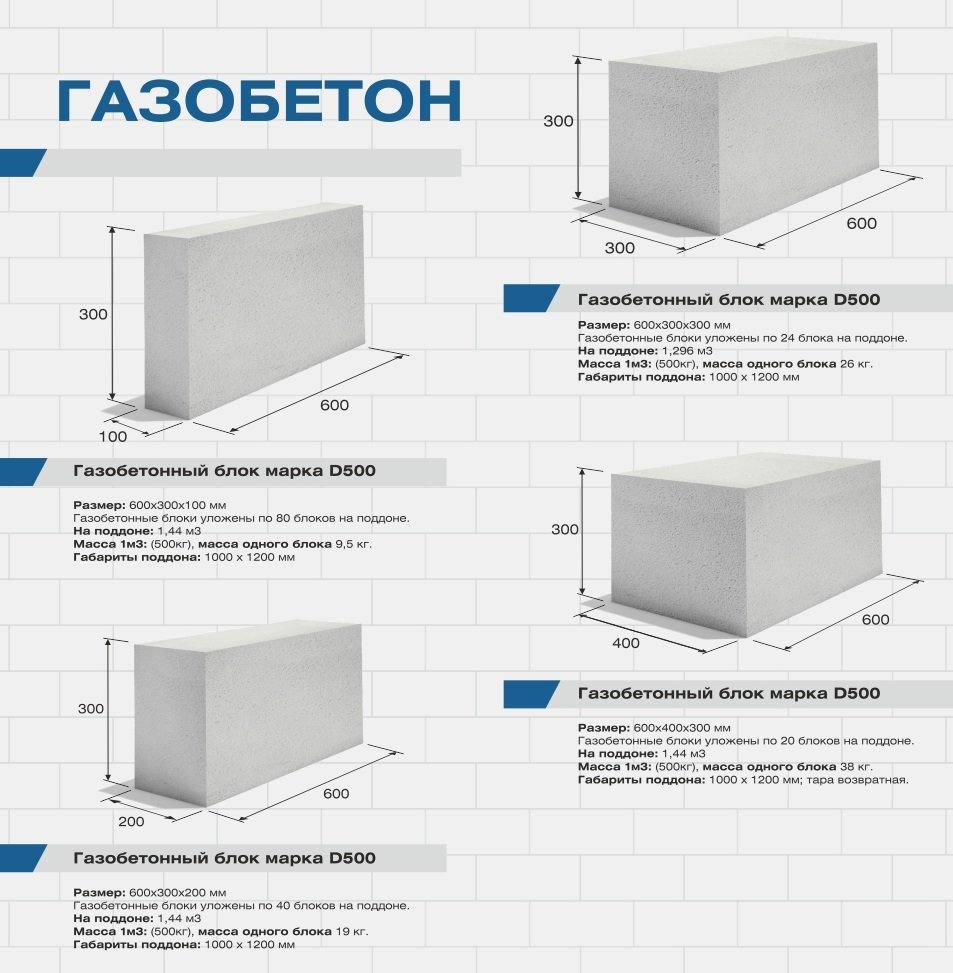

Ini memungkinkan untuk membina sama sekali struktur dari konkrit berudara, termasuk yang bertingkat, dalam waktu sesingkat mungkin. Semasa mengira jumlah bahan, perlu diingat bahawa blok gas bukan hanya ukuran standard (200x300x600 mm), tetapi juga berbagai bentuk lain.

Berbanding dengan konkrit busa, blok kilang silikat gas mempunyai bentuk geometri yang ideal. Ini mempercepat proses pembuatan batu, mengurangkan penggunaan gam. Jahitan nipis dari 1 hingga 3 mm dapat mengurangkan kehilangan haba bangunan dengan ketara.

Kelemahan konkrit berudara termasuk yang cukup tinggi kos dan keperluan penghantaran dari kilang besar, yang mungkin terletak jauh dari tapak pembinaan.

Ia juga kehilangan konkrit busa dari segi kebolehtelapan kelembapan. Fakta ini mesti diambil kira semasa merancang rumah. Sebagai contoh, rancang tingkat bawah bangunan yang tinggi (60 cm untuk wilayah Moscow) untuk mengelakkan pengumpulan kelembapan di barisan pertama blok. Rancangkan fasad yang terbuat dari bahan menghadap (panel, batu bata, papan, dll.) Atau plaster untuk melindungi dari hujan yang miring.

Blok busa atau blok gas: yang lebih menguntungkan untuk pembinaan

Tidak dinafikan bahawa bangunan konkrit selular akan jauh lebih ekonomik daripada bangunan batu bata. Tetapi perbahasan berlanjutan mengenai jenis mana yang lebih sesuai untuk pembinaan individu. Tidak semuanya jelas di sini dan pendapat dibahagikan. Kenyataannya adalah bahawa, jika perkara lain sama, konkrit busa akan lebih murah. Ini disebabkan oleh kos pembuatannya yang rendah. Walau bagaimanapun, keseluruhan kos pembinaan mungkin lebih besar.

Blok gas yang betul secara geometri boleh diletakkan pada gam khas. Ketebalan jahitan yang kuat hanya 2-3 mm, jadi penggunaan sebatian yang mahal akan minimum. Manakala modul berbuih paling sering memiliki penyimpangan yang signifikan, akibatnya hanya dapat diletakkan pada mortar simen. Untuk mendapatkan jahitan yang boleh dipercayai, banyak diperlukan, yang akan meningkatkan perbelanjaan.

keburukan

Seperti mana-mana bahan binaan, blok busa juga mempunyai kekurangan.

- Masalah pengikat. Untuk bahan seperti itu, tidak ada gunanya menggunakan kuku, hanya akan jatuh. Semua pengikat mesti dilakukan pada skru mengetuk sendiri.

- Keretakan akibat pemasangan pondasi yang tidak betul. Sekiranya pondasi tidak dipasang dengan betul, semasa penyusutan, ia boleh menyebabkan keretakan di tempat di mana blok terpaku satu sama lain, dan pada blok itu sendiri.

- Higroskopi tinggi. Konkrit berudara menyerap kelembapan kerana strukturnya yang berbuih.Dia dapat menyerapnya hingga sepertiga dari volume, sambil tidak membiarkannya keluar. Sekiranya bahan tepu dengan kelembapan, maka sifat penebat haba akan merosot. Atas sebab ini, blok konkrit berudara memerlukan kemasan luaran, yang mana anda boleh menggunakan bahan apa pun (dari batu bata hingga jubin).

Petua untuk menggunakan blok buih

Infografik ini menunjukkan ciri dan nuansa pembuatan batu dari blok busa.

Petua 1

Oleh kerana bongkah konkrit busa mudah rosak di tepinya, cubalah bongkar dengan berhati-hati. Lebih baik meletakkannya bukan pada larutan standard (walaupun ini juga mungkin bagi mereka), tetapi menggunakan lem khas dengan alas simen

Lapisannya (hanya 2 atau 3 milimeter) akan berubah menjadi lebih tipis daripada lapisan mortar simen biasa, dan jambatan sejuk tidak akan muncul. Tetapi jahitan tebal di antara blok pasti akan melepaskan sebahagian panas di luar.

Petua 2. Dinding yang dilapisi dengan konkrit busa, tanpa gagal, perlu dilapisi. Jangan percaya pengeluar yang mendakwa sebaliknya - mereka tanpa malu-malu berbohong. Hujan, salji, angin dan taufan secara beransur-ansur akan mengikis konkrit busa jika dibiarkan tidak dilindungi. Bahan menghadap mungkin plaster (biasa dan mineral), serta bahan yang digunakan untuk fasad berventilasi. Adapun plaster, perlu meletakkan jaring di bawahnya, memasangnya di dinding konkrit busa.

Nasihat 3. Apabila menghadapi blok busa dengan batu bata, pastikan untuk meninggalkan celah udara - bagaimanapun, bahan-bahan ini mempunyai kebolehtelapan udara yang berbeza. Dengan kemasnya yang ketat, wap air tidak akan dapat menembusi lapisan bata. Mereka akan memantulnya, kembali melalui konkrit busa dan kembali ke rumah. Anda tidak boleh membiarkan ini berlaku.

Pertimbangkan kelebihan dan kekurangan setiap bahan tersebut

Setiap blok mempunyai ciri tersendiri. Analisis mereka akan memungkinkan untuk membuat pilihan yang tepat dari bahan yang digunakan dalam pembinaan dinding untuk pembinaan kemudahan yang diperlukan.

Yang lebih kuat

Oleh kerana blok mempunyai struktur berpori, timbul persoalan yang mana lebih kuat. Penunjuk ini secara langsung bergantung kepada ketumpatan bahan.

Untuk konkrit busa ialah 700 kg / m³, dan untuk konkrit berudara - 450 kg / m³. Konkrit busa adalah produk yang lebih tahan lama, tetapi dengan pemasangan yang betul, kekuatan bangunan yang diperbuat daripada konkrit berudara dan konkrit busa lebih kurang sama.

Yang lebih senang

Kerana struktur berpori, produknya ringan, yang memungkinkan mereka digunakan dalam pembinaan kemudahan apa pun. Blok busa mempunyai berat badan yang kurang kerana struktur busa. Pori-pori kecil tidak dipenuhi dengan kelembapan. Dan rakannya mengubah berat badan bergantung pada kelembapan persekitaran di sekitarnya.

Yang lebih panas

Faktor penting semasa membina rumah adalah dinding yang hangat. Rintangan fros bahan hampir sama apabila dipasang dengan betul menggunakan gam dan campuran khas. Tetapi menurut petunjuk teknikal, blok busa adalah bahan yang lebih tahan fros. Di sini perlu dipertimbangkan petunjuk pengeluaran: jenama, ketebalan blok.

Blok busa adalah bahan yang hangat, menahan panas. Walau bagaimanapun, rintangan haba blok gas jauh lebih tinggi.

Penyerapan air

Blok silikat gas dengan cepat menyerap air. Ini disebabkan strukturnya. Konkrit busa tahan kelembapan, tetapi kedua-dua bahan memerlukan penebat tambahan. Rawatan permukaan yang betul dapat mencegah risiko kemerosotan akibat terkena air dan pembentukan acuan.

.

Kemudahan dalam pembinaan

Bahan-bahannya senang dalam proses kerja pembinaan. Petunjuk mereka kira-kira sama. Kedua-dua bahan digunakan dalam pembinaan dinding untuk struktur rendah dan bertingkat. Apa kelebihan mereka:

- asas kekuatan tinggi tidak diperlukan, kerana bahannya ringan;

- indeks penebat haba yang tinggi membolehkan anda menjimatkan pemanasan;

- permukaan rata membolehkan anda tidak melakukan kerja penamat yang kompleks.

Struktur selular blok buih tidak membenarkannya digunakan untuk pembinaan bangunan di atas 2 tingkat, kecuali menggunakannya sebagai pemanas untuk struktur bata.

Blok gas lebih kuat dan mempunyai skop aplikasi yang lebih luas. Ia digunakan untuk batu partisi, dinding penahan beban, pagar, lantai.

Apa yang lebih semula jadi

Komposisi konkrit gas dan busa merangkumi bahan mesra alam. Walaupun pasta aluminium termasuk dalam bahan mentah untuk pembuatan gas silikat, ia selamat. Penyelesaian aluminium sangat berbahaya dalam keadaan pekat, namun, semasa pengeluaran konkrit, ia menguap semasa tindak balas.

Pembinaan konkrit busa.

Pembinaan konkrit busa.

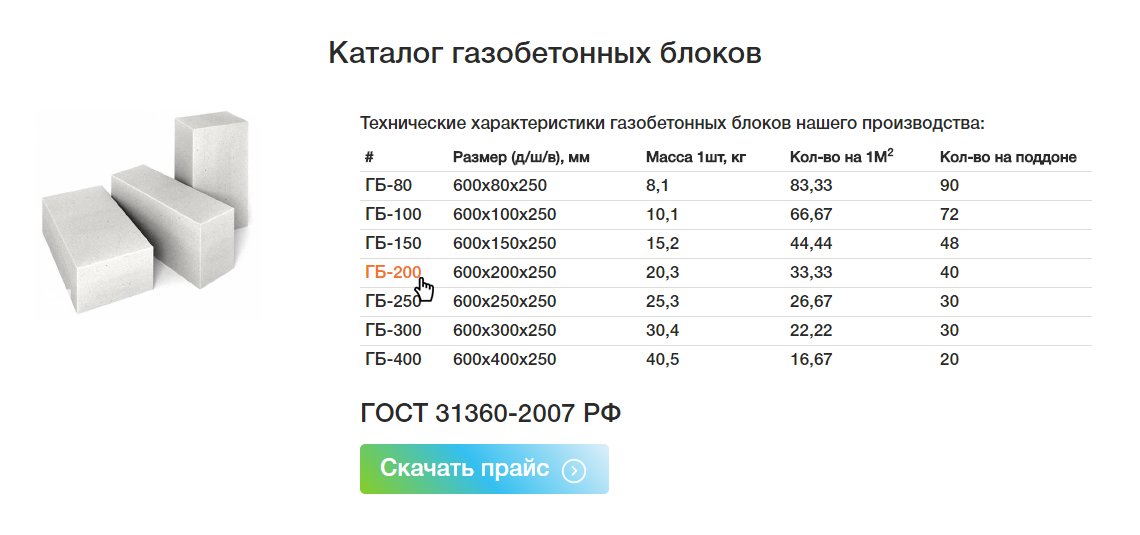

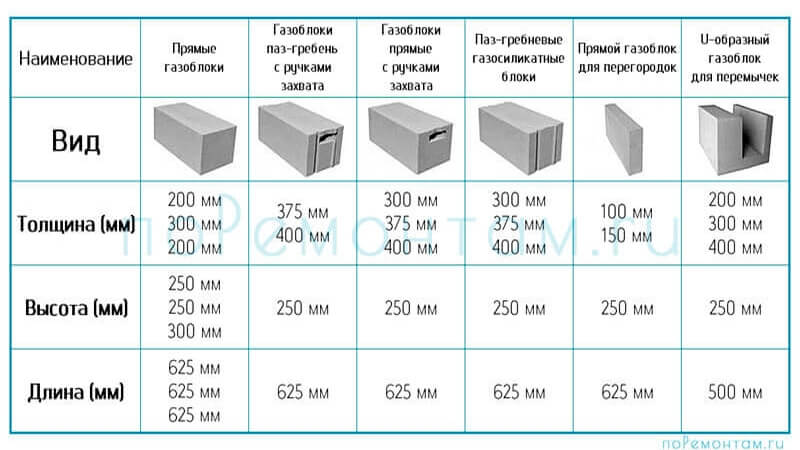

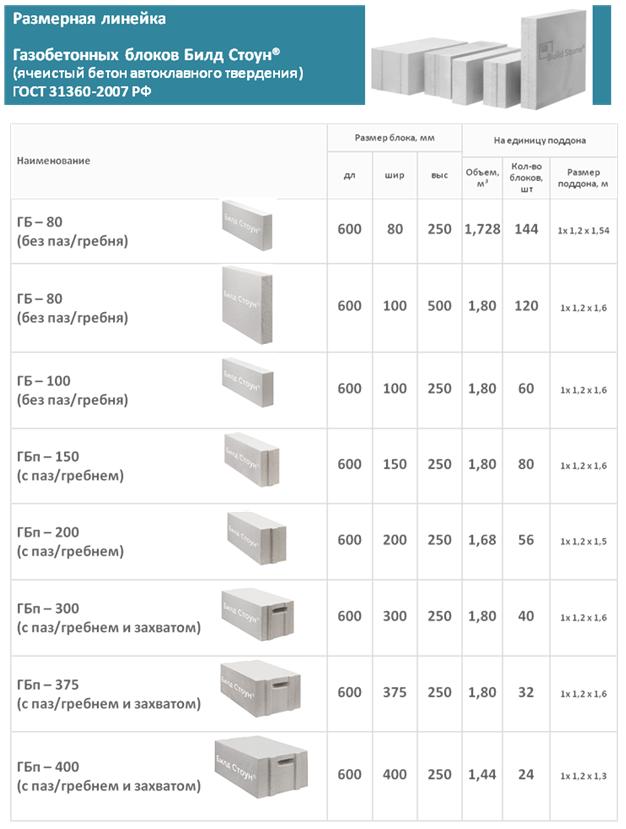

Apa saiz

Pengilang menghadirkan sebilangan besar bahan konkrit. Blok yang paling popular mempunyai penunjuk 625x25 mm, ketebalannya berbeza-beza bergantung pada tujuannya: 10 mm, 15 mm, 20 mm - untuk partisi dan penebat, 25-60 mm - untuk pembinaan dinding.

Ketahanan

Pengilang mendakwa bahawa busa dan konkrit berudara mempunyai jaminan 50 tahun, tetapi ia hanya bertahan jika semua syarat pemasangan dan operasi dipenuhi.

Berapakah harga bahan

Oleh kerana teknologi pengeluaran yang kompleks, blok gas silikat jauh lebih mahal daripada blok buih. Walau bagaimanapun, semasa mengira anggaran pembinaan, manipulasi lain harus diambil kira. Oleh itu, sebagai contoh, untuk mencapai kesan penebat haba yang diperlukan, anda memerlukan jumlah blok buih yang lebih besar. Di samping itu, permukaan yang tidak rata memerlukan larutan pengikat yang lebih besar.

Untuk membina rumah dengan tangan anda sendiri dari konkrit ringan, blok buih dan blok silikat gas sesuai. Syarat utama ialah memilih bahan berkualiti tinggi.

Berapa kos blok buih dan blok gas?

Kos bahan binaan adalah hujah penting yang memihak kepada satu jenis atau jenis yang lain. Terutama apabila berkaitan dengan spesifikasi yang serupa. Tetapi anda perlu memahami apa yang hendak dibandingkan. Akan ada bias harga yang kuat ketika membandingkan produk dengan kualiti yang berbeza. Blok busa kraftangan yang menggunakan teknologi ketinggalan zaman akan jauh lebih murah daripada blok gas dari kilang dengan peralatan canggih. Tetapi pendekatan ini tidak akan bermanfaat, kerana penjimatan bermaksud kehilangan kualiti.

Kami akan menganalisis harga produk yang diperakui dari pengeluar besar dengan reputasi yang baik. Harga blok bergantung pada tahap kekuatan dan ukuran.

Di Moscow dan wilayah Moscow, kos satu blok busa dinding jenama D600 dan ukuran 600x300x200 dari pengeluar yang berbeza berkisar antara 100-115 hingga 160 rubel. Pada masa yang sama, 1 m3 berharga 2900-3750 rubel.

Harga blok dinding konkrit berudara penebat panas dan struktur jenama D500 dan ukuran 600x300x200 di Moscow dan wilayah ini bermula dari 110-112 rubel. sehelai, dan had atasnya adalah sekitar 167-175 rubel. sehelai 1 m3 mengandungi 27.8 blok, masing-masing, harga purata 1 m3 blok gas adalah 3058-3700 rubel.

Harga blok di kawasan terpencil (Siberia, Timur Jauh), seperti bahan binaan lain, rata-rata akan 1.5 kali lebih tinggi daripada di wilayah Tengah. Di samping itu, semasa pembinaan, dinding yang lebih tebal mesti diletakkan untuk meningkatkan penebat haba.

Anggaran juga perlu merangkumi kos pembayaran untuk perkhidmatan batu. Rata-rata, 1 m2 dinding yang terbuat dari blok selular berharga 1500-1700 rubel. Senarai harga kontraktor menunjukkan kos per meter padu, yang berbeza dari 2.400 hingga 4.000 rubel.

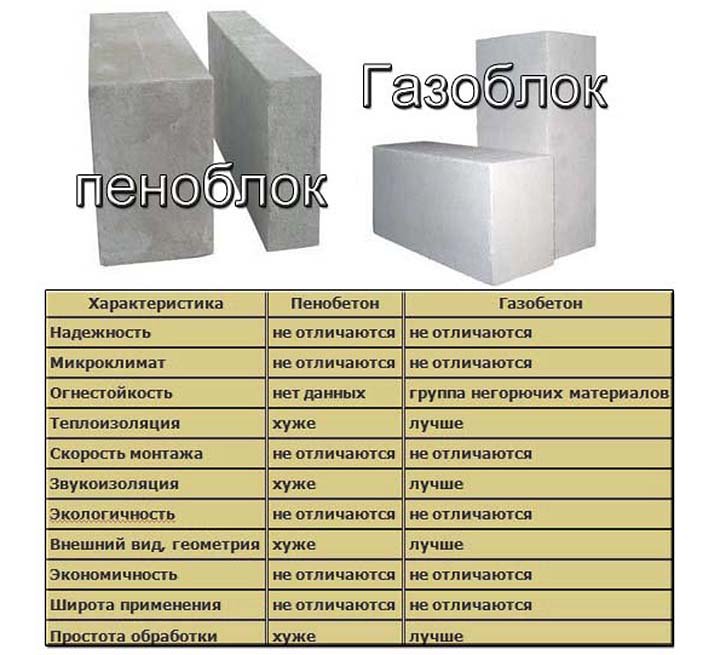

Blok gas dan blok buih: apa bezanya

Nampaknya jenis konkrit berudara ini mempunyai satu set sifat yang hampir sama. Walau bagaimanapun, ada perbezaan di antara mereka dan itu penting. Mari bandingkan ciri yang paling ketara.

Geometri modul

Semakin baik, semakin senang untuk bergaya. Jadi, struktur rata boleh dipasang menggunakan gam khas. Ketebalan jahitan hanya 2-3 mm, yang membolehkan anda menghilangkan jambatan sejuk sepenuhnya. Pada masa yang sama, kelajuan kerja dengan elemen geometri yang betul jauh lebih tinggi. Kos penamat juga dikurangkan kerana tidak diperlukan penjajaran.Blok busa kelihatan berbeza dalam penunjuk ini. Kesalahan sisi mereka adalah 3 mm dan lebih, untuk blok gas tidak lebih dari 1 mm.

Sifat penebat

Kedua-dua jenis dipenuhi dengan gelembung udara, tetapi jumlahnya tidak sama. Konkrit berudara lebih berpori, oleh itu, ia mengekalkan haba dengan lebih baik dan menenggelamkan bunyi. Walau bagaimanapun, perbezaannya kecil. Dalam kedua kes tersebut, model struktur dan penebat tersedia. Yang terakhir ini dimaksudkan untuk penebat bangunan yang terbuat dari bahan "lebih dingin", misalnya, blok cinder.

Bagaimana blok gas berbeza dari blok busa dalam komposisi

Blok konkrit berudara merangkumi bahan-bahan berikut:

- Simen Portland bertanda M400, kepekatannya mencapai 50% daripada jumlah isi campuran;

- pecahan pasir berdasarkan kuarza, yang merupakan agregat dan diperkenalkan dalam jumlah 30-40%;

- kapur dalam jumlah 10-25%, mengambil bahagian dalam reaksi kimia pembentukan gas;

- serbuk aluminium, yang mendorong pengewapan dan diperkenalkan dalam jumlah tidak lebih dari sepersepuluh peratus;

- kalsium klorida dan kalsium silikat diperkenalkan ke dalam campuran kerja sebagai bahan tambahan khas.

Jumlah bahan yang dimasukkan ke dalam produk konkrit busa ditentukan bergantung pada berat blok yang diperlukan. Teknologi yang dipermudah memungkinkan untuk memperoleh produk dengan ketumpatan 0,35-1,25 t / m³.

Jenama simen M500

Jenama simen M500

Campuran mengandungi komponen berikut:

- gred simen M500. Ditambah sebagai pengikat;

- pasir kasar sederhana. Penggantian pasir dengan tanah liat yang diperluas adalah mungkin;

- bahan tambahan berbuih. Jumlah mereka menentukan keliangan produk.

Jumlah pasir adalah tiga kali jumlah simen untuk komposit yang diperluas dengan peningkatan kepadatan pukal.

Blok konkrit busa: jenis, jenama dan parameter asas

Terdapat 4 jenis konkrit busa bukan autoklaf.

1. Bahan gred dari D150 hingga D400 dipanggil bahan penebat haba. Ketumpatan mereka berbeza dari 150 hingga 400 kilogram per meter padu. Gred di bawah D400 tidak diseragamkan mengikut kelas kekuatan. Dan untuk D400, parameter ini berkisar antara B0.5 hingga B0.75. Ini sepadan dengan kekuatan tegangan 9 kilogram per cm3. Rintangan fros konkrit busa jenama tersenarai tidak tertakluk kepada standardisasi.

2. Bahan gred dari D500 hingga D900 dipanggil penebat struktur dan terma. Mereka mempunyai ketumpatan 500 hingga 900 kilogram per meter padu. Kekuatan jenama D500 ialah 13 kilogram per sentimeter persegi. Kelasnya tidak standard, serta ketahanan fros. Kelas kekuatan untuk gred lain:

- D600 - dari B1 hingga B2 (kekuatan 16 kilogram per sentimeter persegi);

- D700 - dari B1.5 hingga B2.5 (kekuatan 24 kilogram per sentimeter persegi),

- D800 - dari B2 hingga B3.5 (kekuatan 27 kilogram per sentimeter persegi),

- D900 - dari B2.5 hingga B5 (kekuatan 35 kilogram per sentimeter persegi).

Pekali rintangan fros F mengikut urutan menaik jenama: 15-35, 15-50, 15-75, 15-75.

3. Bahan gred dari D1000 hingga D1200 (struktur) mempunyai ketumpatan 1000 hingga 1200 kilogram per meter padu. Menurut kelas kekuatan, parameternya adalah seperti berikut:

- D1000 - dari B5 hingga B7.5 (kekuatan 50 kilogram per sentimeter persegi),

- D1100 - dari B7.5 hingga B10 (kekuatan 64 kilogram per sentimeter persegi),

- D1200 - dari B10 hingga B12.5 (kekuatan 90 kilogram per sentimeter persegi).

Pekali rintangan fros adalah sama untuk mana-mana jenama: nilainya adalah 15-50.

4. Bahan gred dari D1300 hingga D1600 disebut berliang secara struktur. Ketumpatan mereka bervariasi dari 1300 hingga 1600 kilogram per meter padu. Mereka dihasilkan dalam kumpulan kecil, oleh itu ciri blok buih jenama ini tidak dinyatakan dalam GOST.

Petunjuk kekuatan khusus bergantung pada suhu dan kelembapan di mana konkrit busa dihasilkan, serta pengisi dan jenama simen yang digunakan. Membahagi jumlah jenama konkrit busa dengan 20, anda dapat memperoleh petunjuk kekuatan (walaupun sedikit diremehkan). Ambil konkrit berudara D1600, misalnya.Kami mendapat (dengan margin yang layak) kekuatan tegangan 90 kilogram per cm2. Walau bagaimanapun, stok dalam kes ini hanya akan mendapat keuntungan.

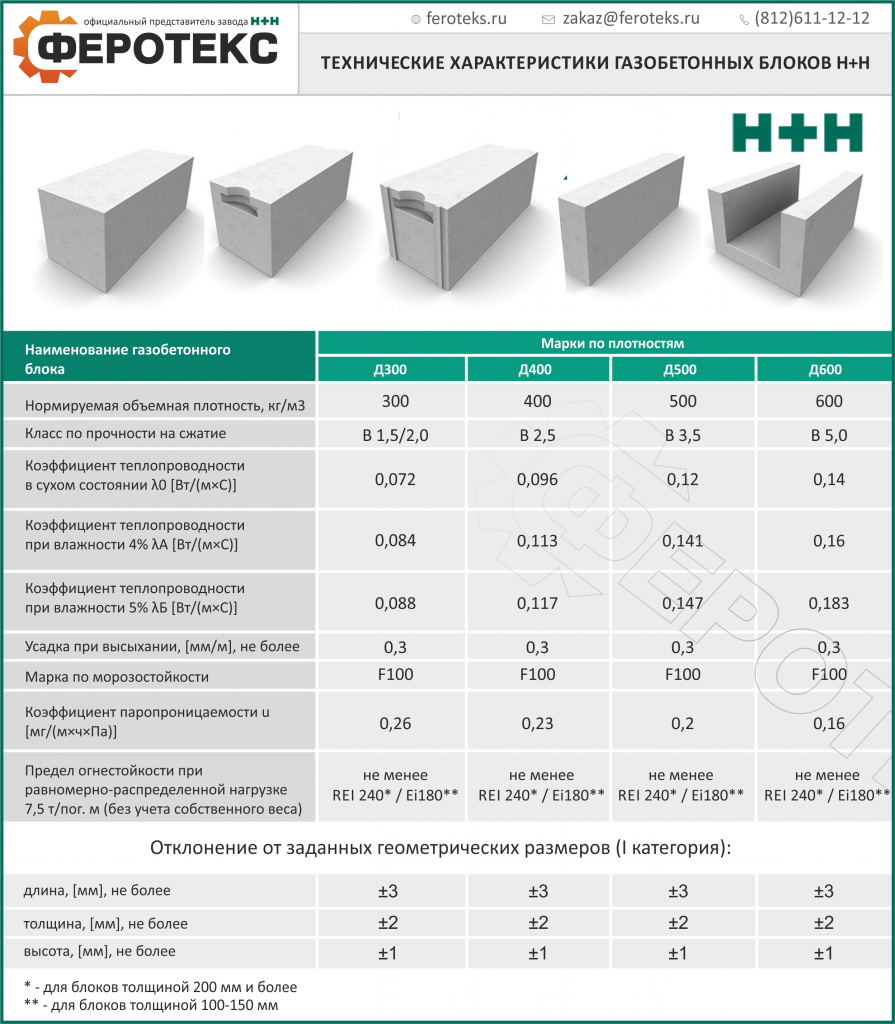

Pertimbangkan kekonduksian terma pelbagai jenama konkrit berudara kering yang diisi dengan pasir. Unit pengukuran adalah watt per meter per darjah Celsius. Dalam keadaan yang sama, kita akan membandingkan pekali kebolehtelapan wap jenama konkrit busa ini. Unit pengukuran adalah kilogram per meter-jam-Pascal.

| Jenama blok konkrit busa | Kekonduksian terma, (W * m * C) | Pekali kebolehtelapan wap, (Kg * m jam * Pa) |

|---|---|---|

| D300 | 0,08 | 0,26 |

| D400 | 0,1 | 0,23 |

| D500 | 0,12 | 0,2 |

| D600 | 0,14 | 0,17 |

| D700 | 0,18 | 0,15 |

| D800 | 0,21 | 0,14 |

| D900 | 0,24 | 0,12 |

| D1000 | 0,29 | 0,11 |

| D1100 | 0,34 | 0,1 |

| D1200 | 0,38 | 0,1 |

Bagi dimensi, jenama D600 dan D800 mempunyai dimensi 20 x 30 x 60 sentimeter. D600 juga boleh didapati dalam ukuran 10 x 30 x 60 sentimeter.

Aplikasi bahan

Konkrit busa dan konkrit berudara adalah bahan binaan yang semakin popular kerana mempunyai kekuatan yang cukup dan kekonduksian terma yang rendah. Struktur berliang mengurangkan ketumpatan dan jisim blok yang dibuat daripadanya. Sel yang dipenuhi udara menyumbang kepada penebat haba. Walaupun terdapat persamaan ciri, ruang lingkup penerapan formulasi ini berbeza-beza.

Kekukuhan, ketumpatan spesifik konkrit busa meningkatkan jangka hayat bahan ini. Oleh itu, ia digunakan untuk bangunan kediaman - rumah, pondok, halaman belakang, mandi. Satu-satunya batasan dalam penggunaan konkrit busa ialah bangunan yang didirikan darinya tidak boleh lebih tinggi daripada tiga tingkat. Ia digunakan semasa peranti:

- dinding bangunan dan struktur yang menanggung beban;

- dinding dalaman untuk merancang premis;

- pagar, pagar wilayah;

- lantai dengan tetulang bar keluli.

Keseragaman struktur konkrit berudara menjelaskan salah satu ciri utamanya - peningkatan ketahanan terhadap keretakan dan pengecutan struktur yang dihasilkan daripadanya. Ini membolehkannya digunakan untuk pembinaan bangunan kediaman, industri, kemudahan awam dan komersial. Ia digunakan untuk:

- bahagian dalaman;

- mengisi ruang di bangunan bingkai;

- struktur dan dinding yang menanggung beban;

- struktur dan bangunan bertingkat.

Pada keburukan blok konkrit berudara

1. Oleh kerana kekuatan tekan yang rendah dan kekuatan lenturan yang rendah, konkrit berudara adalah bahan rapuh. Kekuatan dinding konkrit berudara secara langsung bergantung pada struktur asas yang betul. Pondok harus didirikan yang memberikan pengecutan minimum. Jika tidak, blok gas akan mula pecah dalam beberapa tahun selepas pembinaan. Dianjurkan asas monolitik dan pengukuhan blok batu dengan mesh setiap 2-3 baris disyorkan.

2. Penyerapan air yang tinggi dari konkrit berudara adalah halangan kepada kerja penamat yang berkualiti. Terdapat kes-kes yang kerap berlaku apabila lapisan plaster yang dilekatkan pada dinding konkrit berudara tidak melekat pada permukaannya. Untuk mengurangkan penyerapan air dari dinding konkrit berudara, mereka dirawat primer menembusi dalam.

3. Blok gas adalah asas lemah untuk pengikat. Cukup bermasalah untuk memperbaiki objek besar di dinding konkrit berudara. Dowel plastik rama-rama tidak selalu dapat diselamatkan, tidak seperti skru yang mengetuk sendiri, yang berpusing dengan baik dan tahan dengan sempurna di dinding. Tetapi ada bahaya pengoksidaan, setelah itu mereka dapat berkarat dan menjadi tidak dapat digunakan. Terdapat beberapa pengikat yang tahan dengan baik.

Video: Pengikat untuk blok silikat gas

4. Ketahanan fros konkrit berudara yang dinyatakan adalah aksi publisiti. Ketumpatan optimum bahan penebat konstruktif dan termal yang digunakan dianggap ketumpatan gred D500. Petunjuk rintangan frosnya tidak melebihi 25 kitaran. Walaupun memerlukan 50 kitaran untuk penamat fasad. Penjual konkrit berudara jelas menilai parameter ketahanan fros yang wujud dalam produk dengan ketumpatan yang lebih tinggi.

5. Konkrit berudara mempunyai petunjuk kapur bebas yang agak tinggi, yang menyumbang kepada pengaktifan proses kakisan kemasukan logam: kelengkapan, saluran paip, bingkai, lintel.

6. Kos rendah blok konkrit berudara, diisytiharkan oleh pengeluar, dengan mengambil kira ketahanan bahan yang dijamin, ternyata agak dibesar-besarkan.

7. Ketahanan konkrit berudara menimbulkan keraguan kerana fakta bahawa pengembangan besar blok silikat gas bermula baru-baru ini, dan ramalan sifat asasnya belum disahkan oleh apa-apa.

Kelemahan utama blok konkrit berudara disenaraikan. Sebagai tambahan kepada mereka, terdapat sejumlah kelemahan, yang lebih mungkin berkaitan dengan pelanggaran teknologi meletakkan blok konkrit berudara dan dengan keinginan untuk menjual bahan yang lebih mahal kepada pemaju. Pemeriksaan terperinci mengenai kekurangan tersebut sering membuktikan tidak berasasnya.

Untuk membina rumah dengan tangan anda sendiri, anda boleh menggunakan bahan yang sama sekali berbeza: bata, kayu, konkrit berudara, dll. Kesemuanya mempunyai kebaikan dan keburukan dan berjaya diterapkan dalam keadaan tertentu.

Peletakan konkrit busa dan konkrit berudara

Perbandingan perbezaan dalam proses pembinaan (pemasangan, pemasangan, pemprosesan)

Keperluan asas

Sama, kerana kedua-dua jenis konkrit selular itu ringan. Walau bagaimanapun, blok konkrit berudara yang tidak dilindungi, setelah basah, menjadi lebih berat hampir separuh, yang menimbulkan tekanan tambahan pada pondasi. Konkrit busa tidak mempunyai ciri sedemikian.

Memotong, menggergaji, menggerudi blok dan elemen tambahan

Sama, kerana struktur dan komposisi, anda dapat memberikan blok konkrit berudara bentuk yang diinginkan menggunakan gergaji tangan konvensional. Penggerudian, menebuk lubang atau alur (alur) juga mudah.

Kelajuan pembinaan (peletakan, pemasangan)

Berat rendah dari dua bahan yang dibandingkan menjadikan proses pembinaan cepat dan mudah, sebagai perbandingan, misalnya, dengan batu bata.

Keperluan untuk mortar, gam untuk peletakan

Untuk konkrit berudara, anda perlu menggunakan campuran pelekat khas, ini membolehkan anda mengurangkan penggunaan dan memberikan jahitan nipis.

Konkrit busa boleh diletakkan pada gam atau campuran pasir-simen.

Perlindungan (pemuliharaan)

Sekiranya terdapat keperluan untuk menangguhkan atau menghentikan kerja-kerja pembinaan, misalnya, untuk musim sejuk, bahan-bahan itu perlu dijaga. Pada masa yang sama, dinding dari blok busa akan bertahan untuk jangka waktu tertentu tanpa masalah, tetapi dari blok gas anda perlu membungkusnya dalam filem sehingga tidak menarik kelembapan. Lebih-lebih lagi, konkrit berudara memerlukan perlindungan pada bila-bila masa sepanjang tahun. Sudah tentu, pada musim panas ini tidak begitu kritikal, dinding konkrit berudara akan kering dalam satu atau dua minggu (adakah patut mengganggu kerja begitu lama?), Kemudian pada musim sejuk - pembasahan ini diikuti dengan pembekuan-pencairan kemusnahan;

Keupayaan untuk memegang pengikat

Untuk kedua-dua bahan, anda perlu menggunakan pengikat khas (perkakasan, skru, sauh kimia). Mereka direka khas untuk berlabuh di dinding blok berpori.