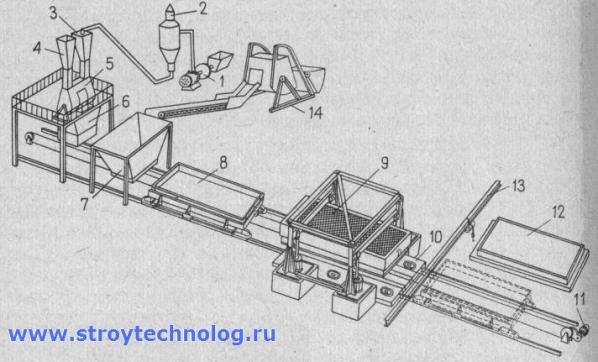

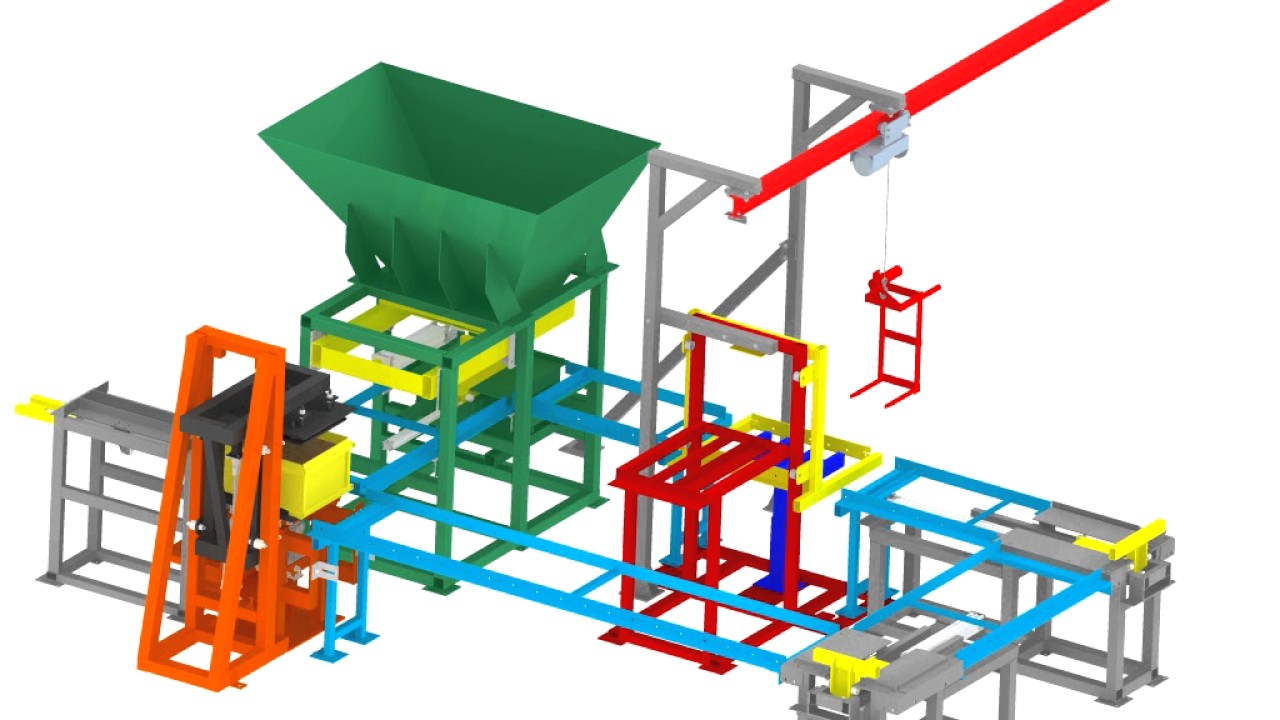

Komposisi barisan pengeluaran

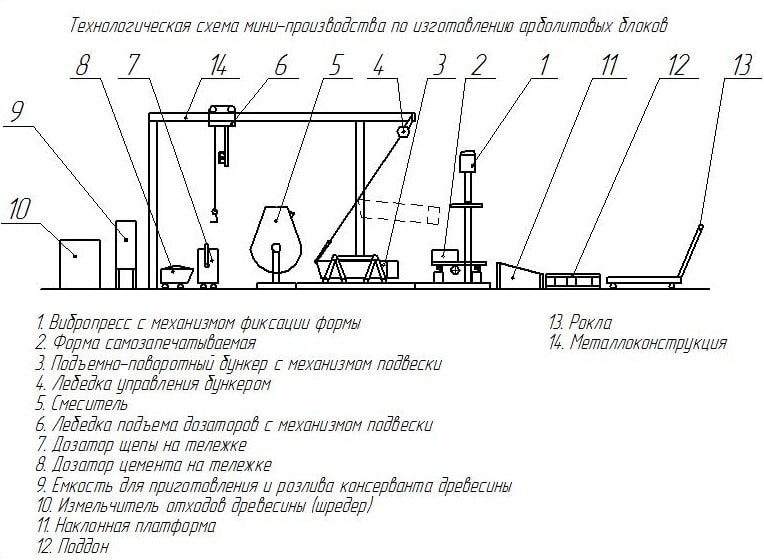

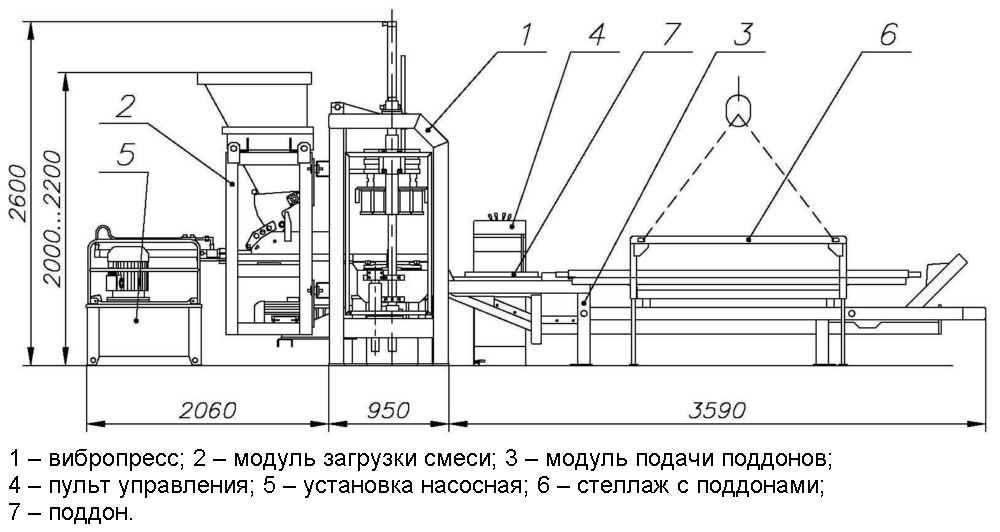

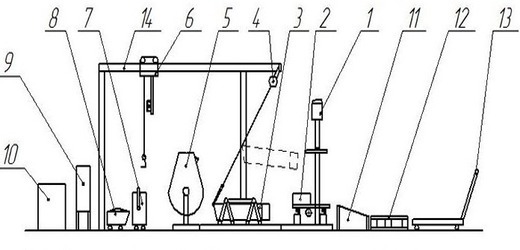

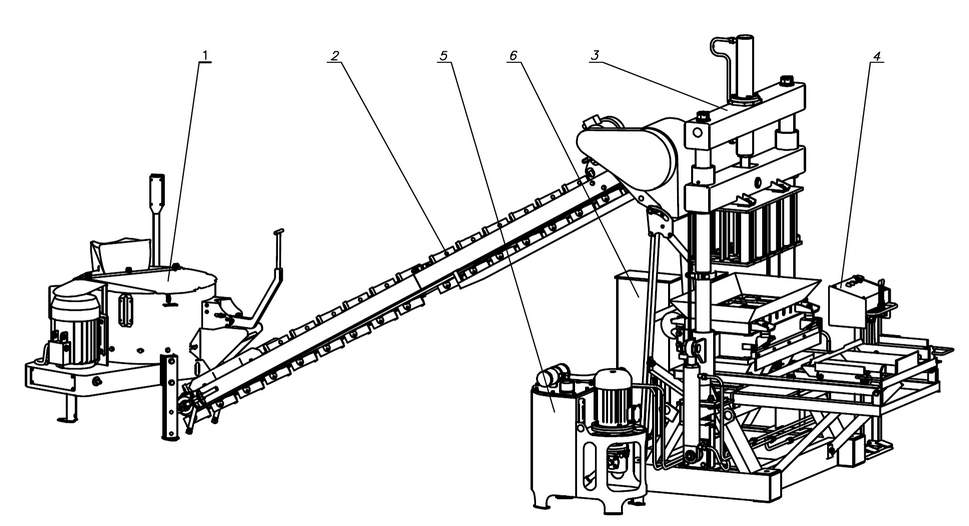

Garis teknologi untuk pembuatan produk konkrit kayu merangkumi peralatan berikut:

- pemotong serpihan kayu yang diperlukan untuk kerepek serpihan kayu (chipper); mesin ini diperlukan jika anda tidak mahu membeli serpihan kayu dari organisasi pihak ketiga, tetapi merancang untuk mewujudkan pengeluarannya sendiri;

- alat pengering untuk serpihan kayu (senapang panas berjaya digunakan untuk tujuan ini);

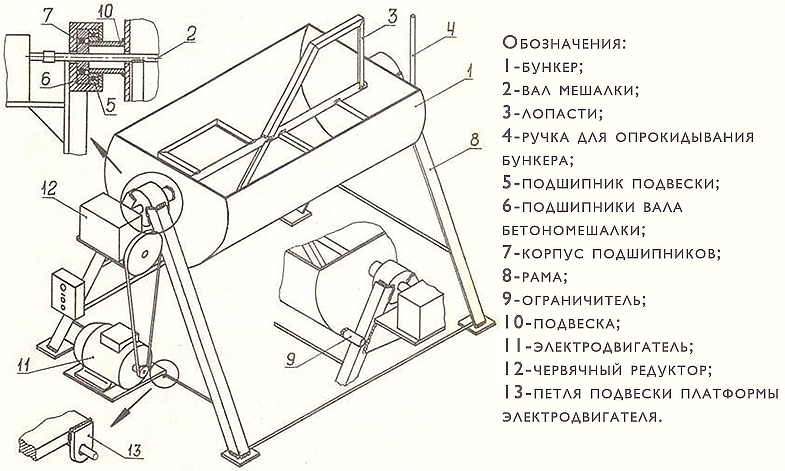

- pengadun konkrit untuk konkrit kayu jenis paksa (mortar mixer), digunakan untuk menyiapkan mortar;

- dispenser campuran;

- meja bergetar atau tekan getar;

- borang;

- bekas kon untuk simen dan pasir, diperbuat daripada kepingan logam;

- penghantar untuk membekalkan bahan mentah;

- penghantar untuk membekalkan campuran konkrit kayu ke kawasan ramming;

- menerima hopper, dari mana kerepek diangkut ke chipper;

- palet logam untuk bongkah konkrit kayu.

Mesin Pembuat Cip (Chip Cutter)

Tunggul, akar, dahan pokok, serpihan batang, dan juga sisa dari industri pemprosesan kayu - semua ini dapat diproses menjadi kerepek menggunakan mesin kerepek (istilah lain banyak digunakan - mesin cincang). Mereka juga disebut pemotong kayu, mesin pencincang atau hanya serpihan kayu.

Penyendal dram paling kerap digunakan sebagai serpihan kayu. Bahan mentah yang diproses diberi penghantar automatik. Selanjutnya, bahan ditangkap oleh gigi di jendela penerima mesin dan secara beransur-ansur dimasukkan ke ruang pemprosesan. Pemotong cip terdiri daripada dua tong: satu dalaman dengan lubang di mana cip siap dicurahkan, dan satu luaran, yang merupakan perlindungan terhadap penyerakan bahan mentah kayu. Beberapa pisau keluli terpaku pada gandar di dalam pemotong serpihan tersebut. Dalam proses putaran, langkah demi langkah, potongan kecil dipotong dari kayu, dan kemudian mereka dilemparkan ke penghantar pemunggah. Drum dipasang pada bingkai dan berputar dengan motor elektrik. Ukuran kerepek yang diperoleh adalah 5-30 milimeter, bergantung pada sambungan dan tetapan pisau. Setelah kerepek dibuat, ia perlu dikeringkan sama ada di dalamnya kawasan pengudaraan yang baik, atau di ruang pengeringan. Pemotong serpihan kayu adalah mesin yang sangat diperlukan untuk pengeluaran konkrit kayu.

Pada nota! Cip yang telah melalui dua peringkat pemprosesan (pertama dalam chipper dan kemudian di kilang tukul) mempunyai ciri terbaik.

Pengering cip

Salah satu syarat utama untuk mendapatkan blok berkualiti tinggi adalah penggunaan kerepek kering dalam campuran.

Oleh itu, pengeringan adalah operasi yang sangat penting. Unit pengering itu sendiri adalah alat yang terdiri daripada dua tong: satu luaran dengan lubang untuk membekalkan udara hangat dari senapang panas dan dram berputar dalaman untuk mencampurkan cip

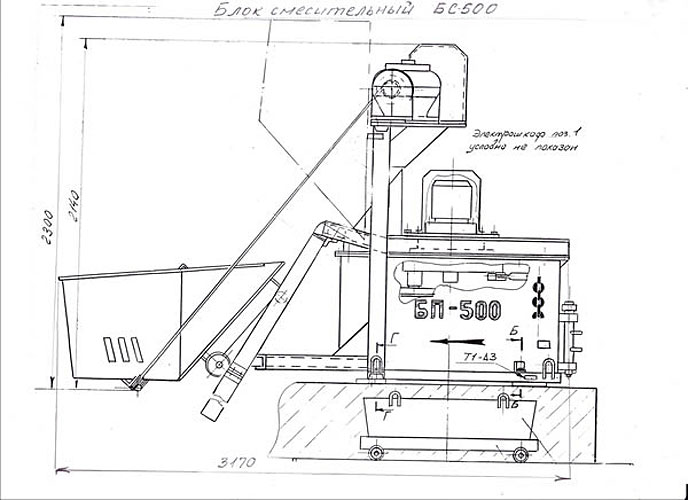

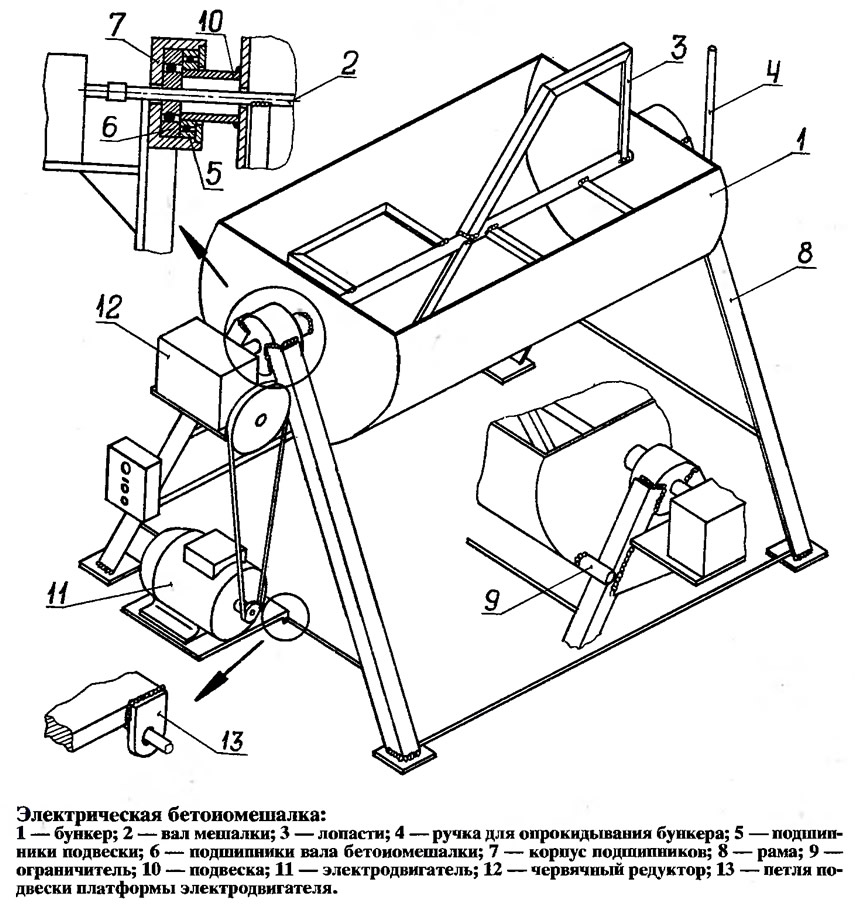

Pengadun mortar

Tahap seterusnya dari kitaran teknologi adalah penyediaan campuran dalam pengadun konkrit, yang merupakan bekas, isinya boleh dikira berdasarkan produktiviti yang dirancang. Sebagai contoh, untuk pembuatan blok konkrit kayu dalam jumlah 800-1000 keping, anda memerlukan bekas dengan isipadu kira-kira 5 mᶟ. Di dalam bekas terdapat bilah yang mengaduk larutan. Mereka didorong oleh motor yang dipasang di atas alat penghasut untuk pengeluaran konkrit kayu.

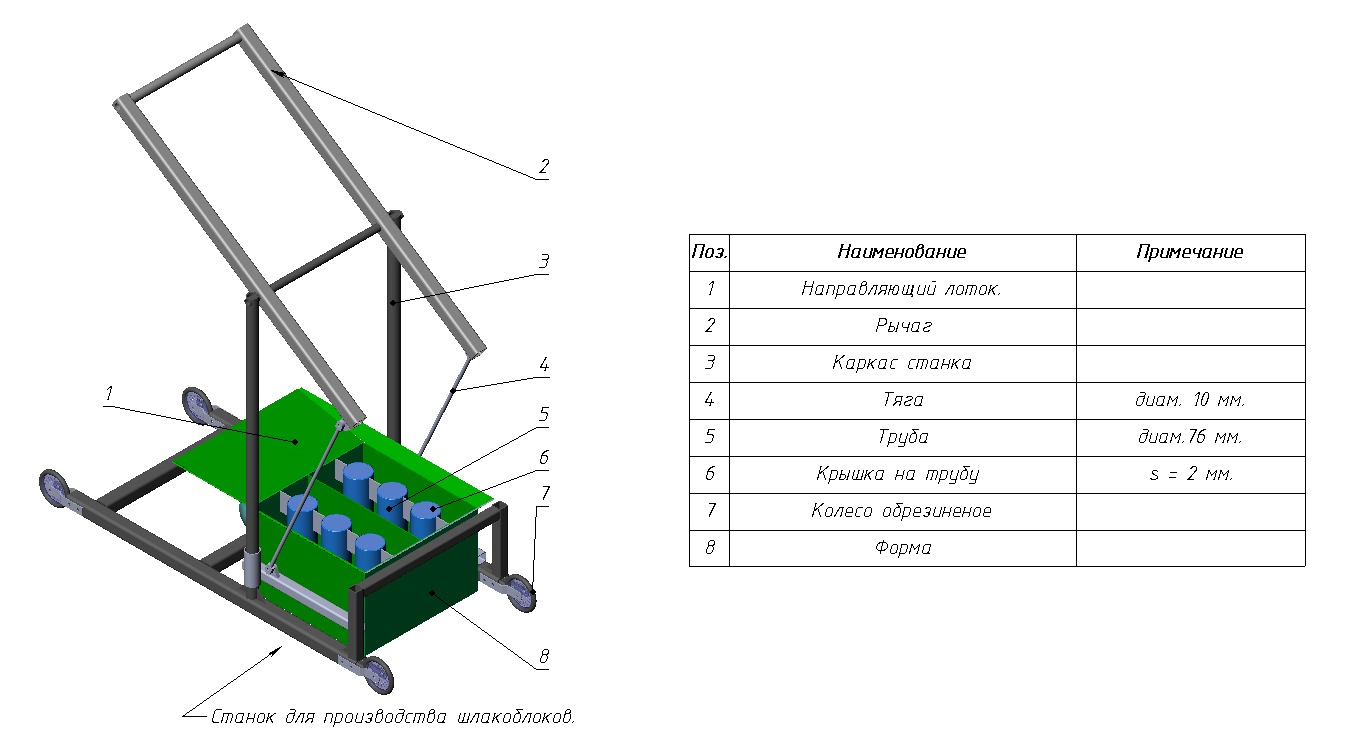

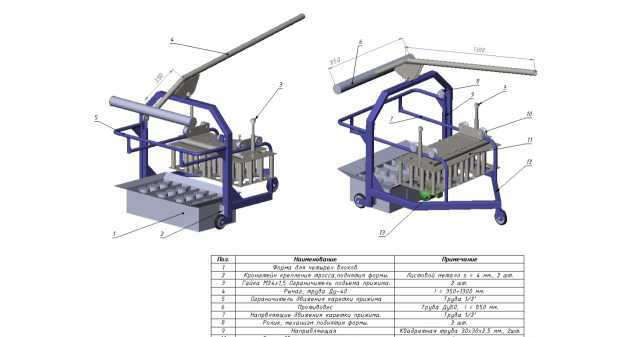

Bentuk

Acuan diperbuat daripada logam, dengan pemegang sisi dan penutup atas dan bawah yang boleh ditanggalkan. Ukuran borang mesti sepadan dengan ukuran blok.Dianjurkan untuk memasangkan matriks dengan kait yang akan memasang penutup pada kedudukan yang sesuai dengan ketinggian blok pada saat campuran dipadatkan.

Jadual bergetar

Meja getar adalah permukaan keluli yang disambungkan ke tempat tidur dengan menggunakan mata air. Meja bergetar kerana putaran eksentrik (beban dengan pusat graviti yang dipindahkan), yang dipasang pada paksi motor yang dipasang di permukaan bawah meja (gambar dan arahan pembuatan boleh didapati di Internet) .

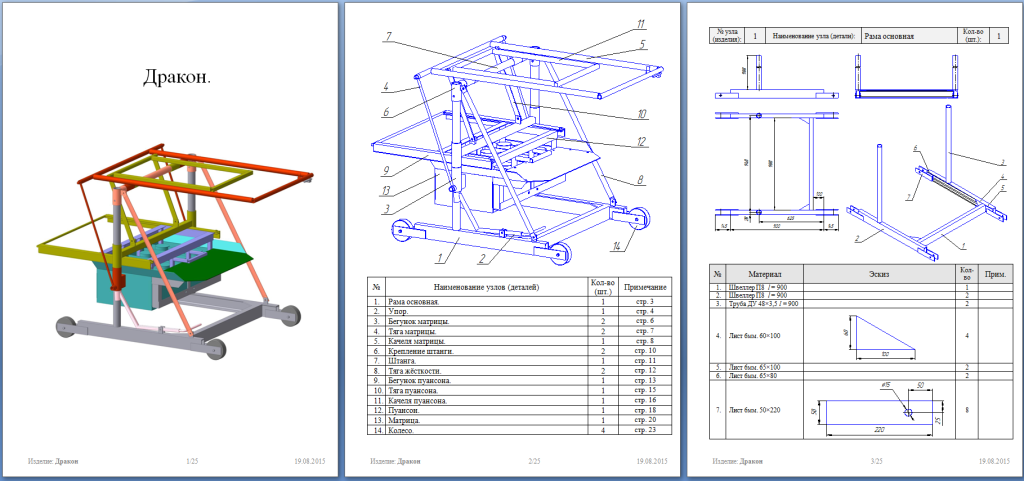

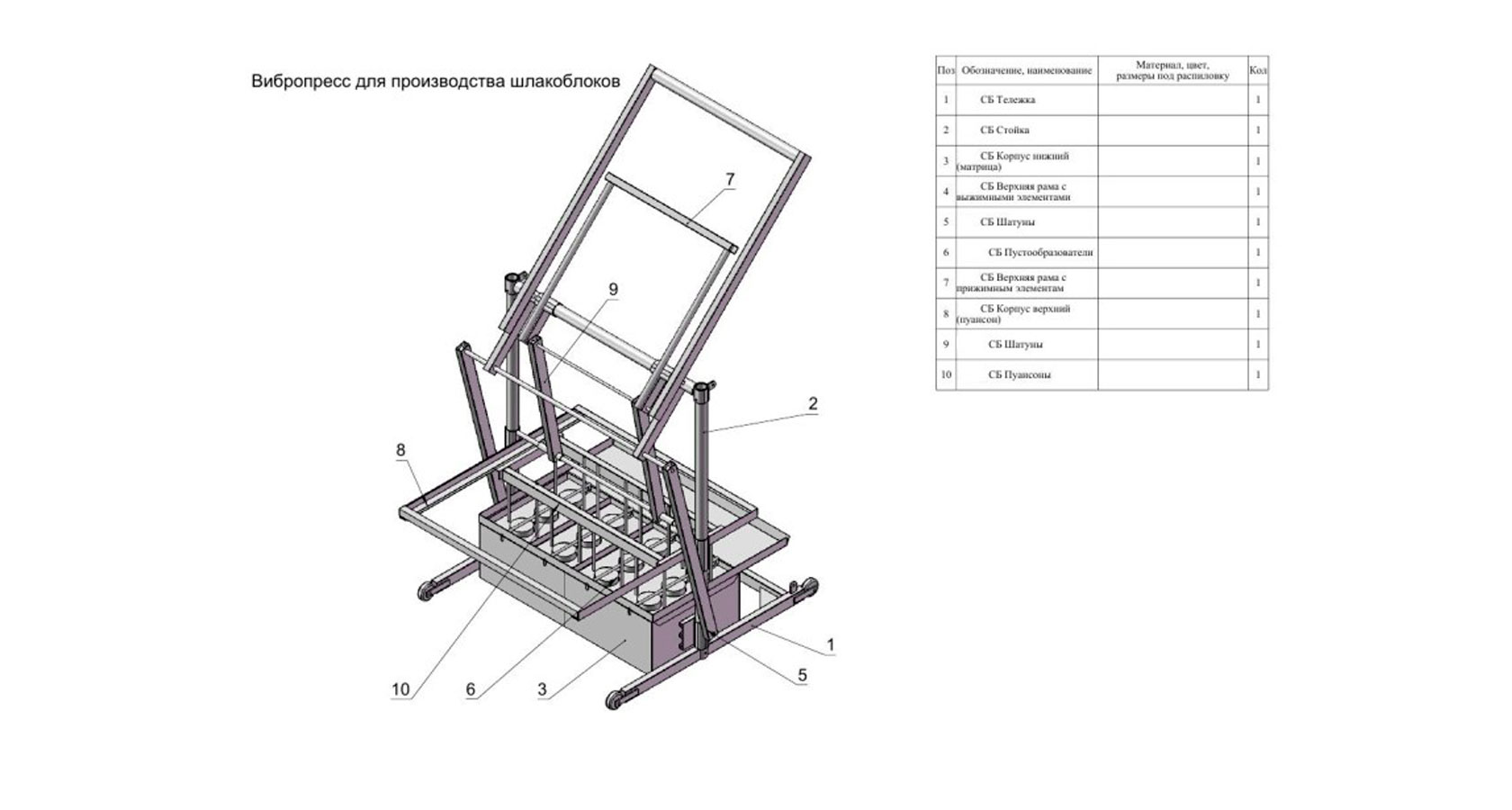

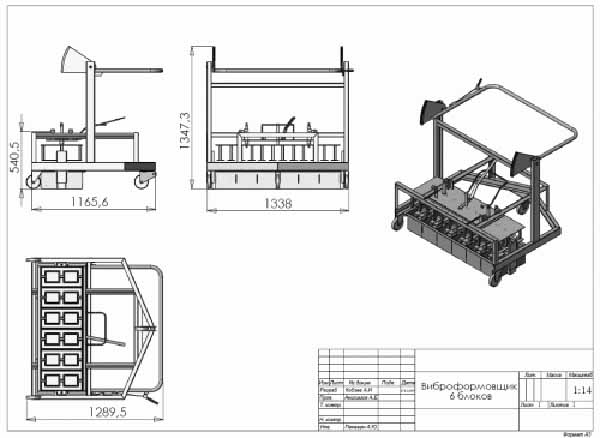

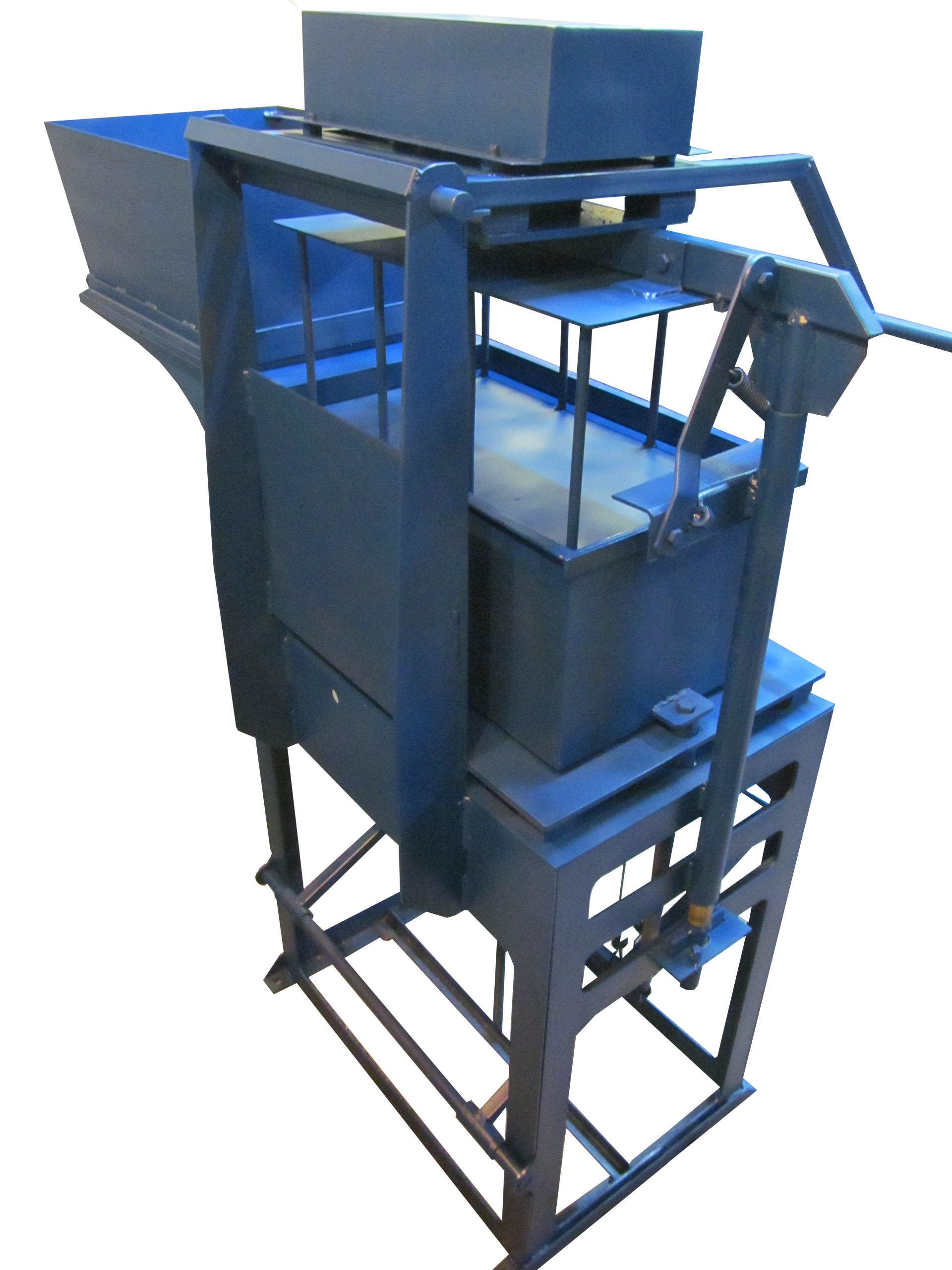

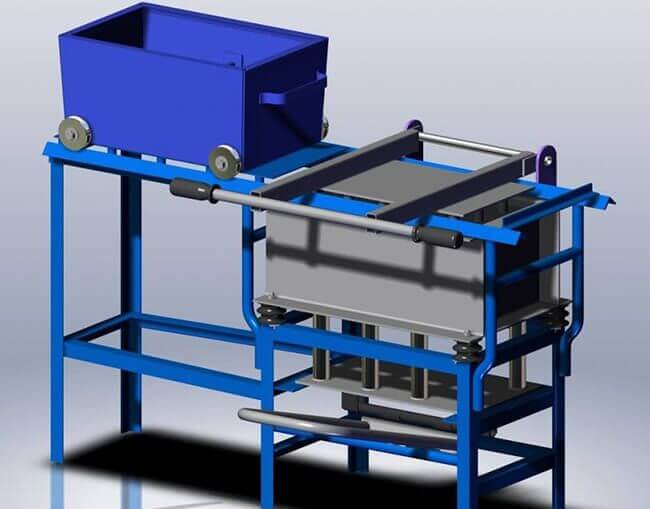

Vibropress

Penggunaan tekan getar untuk pembuatan konkrit kayu memungkinkan untuk memperoleh produk dengan peningkatan kepadatan. Campuran dituangkan ke dalam acuan keluli, ditutup dengan penutup dan diletakkan di tekan getar, di mana, di bawah tindakan bicu dan getaran, bahan itu menyusut.

Pengeringan blok siap

Sekiranya anda mahu untuk mempercepat proses pengeringan blok, perlu mengatur zon untuk produk siap di ruangan berhampiran pengering cip. Dan pada musim panas, anda boleh menggunakan kawasan itu untuk pengeringan. di luar rumah berhampiran dengan kawasan pengeluaran di bawah kanopi hujan. Ia dibenarkan untuk menumpuk blok di atas satu sama lain setelah 4-5 hari setelah pengeluarannya, dan penyimpanan produk dalam baris (tinggi) disyorkan setelah 8-10 hari.

Pembentukan blok konkrit kayu

Apabila larutan sudah siap, ia dicurahkan ke dalam bekas yang sesuai dan sekarang ia mesti habis dalam masa 15 minit. Untuk membentuk dan membuat bongkah kayu konkrit dengan tangan anda sendiri, banyak kaedah telah diciptakan - dalam pembuatannya adalah bekisting yang dapat dilipat untuk 6-12 blok, dan di rumah mereka biasanya dibuat satu potong pada satu masa dalam stensil buatan sendiri.

Salah satu kaedah pembuatan video:

Teknologi pembuatan konkrit kayu menyediakan dua pilihan cetakan:

- Pelucutan cepat - setelah penetapan awal simen. Sebenarnya, ini adalah proses tanpa henti - pembentukan blok (mengisi larutan ke dalam acuan), menekan (atau vibropressing), menanggalkan dan menghantar untuk pengeringan. Bersama dengan penyediaan penyelesaian, bahkan satu orang dapat membuat 80-100 blok sehari. Kelebihan kaedah ini adalah kepantasan pembuatan blok konkrit kayu baru dan proses tanpa henti.

- Melucutkan dalam sehari - setelah menekan, blok dibiarkan dalam acuan selama 24 jam, setelah itu hanya pelucutan dan pengeringan dilakukan. Membuat balok konkrit kayu dengan tangan anda sendiri dengan cara ini dapat menjadi lebih cepat, tetapi hanya jika terdapat sejumlah bentuk yang mencukupi di mana konkrit kayu dapat ditinggalkan semalaman. Kelebihan kaedah ini adalah bentuk blok yang hampir ideal, yang, setelah konkrit dipasang, tidak mempunyai kemungkinan sedikitpun untuk memutarbelitkan.

Semakin teruk geometri blok, semakin tebal sambungan simen di antara mereka, yang membentuk jambatan sejuk. Untuk mengurangkan kekonduksian terma, blok diberi bentuk zigzag, yang memecahkan jambatan seperti itu, mencegah aliran keluar haba langsung.

Untuk membentuk blok, mesin khas atau stensil digunakan - semua peralatan ini untuk blok konkrit kayu boleh dibuat dengan tangan.

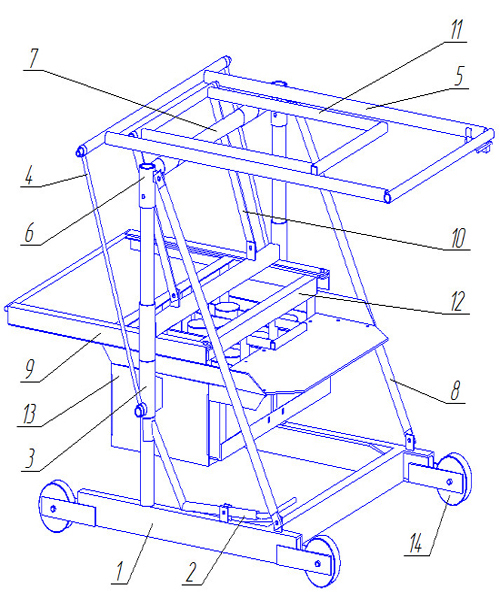

Menggunakan mesin

Kedua-dua alat ini dapat digunakan dalam salah satu metode, tetapi mesinnya sering dibuat untuk melakukan demoulding cepat, untuk meningkatkan kecepatan produksi. Kelebihan mereka yang tidak dapat dipertikaikan adalah menekan blok pada meja bergetar. Proses pembentukannya sendiri mudah dan peralatannya boleh dipercayai oleh pekerja dengan latihan yang minimum.

Kerja mesin semiautomatik pada video:

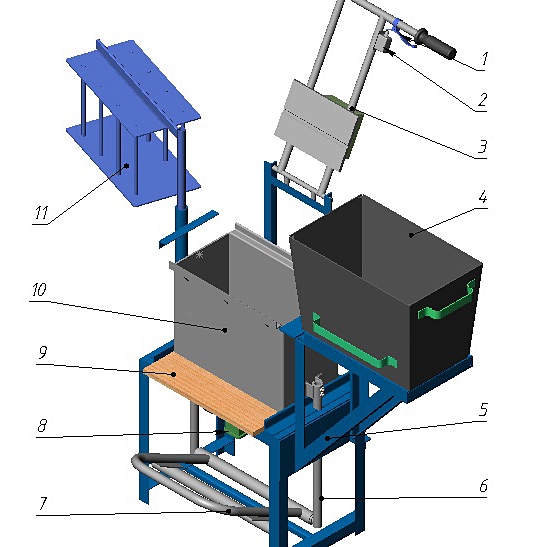

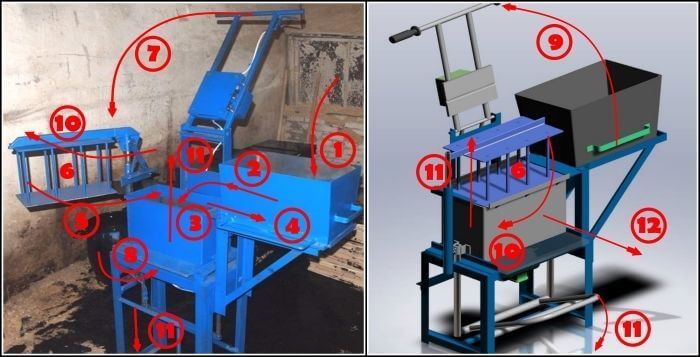

- Campuran siap dituangkan ke dalam bekas pengukur (1), yang digeser pada pemandu (2), menuangkan larutan ke dalam acuan (3).

- Di atas larutan, penutup (5) penekan dipasang (ketinggiannya dapat disesuaikan dengan pin (6) untuk orang dengan ketinggian yang berbeda) dan ditekan ke bawah oleh tuas (7).

- Setelah menekan ke bawah, meja getar (8) dihidupkan. Ia berfungsi selama 20-30 saat dan dimatikan secara automatik (anda boleh menggunakan geganti waktu paling mudah) - anda tidak dapat mengayuh lebih lama, kerana semen itu akan digoncangkan ke bahagian bawah blok.

- Tuas condong ke belakang (9), penutup tekan dikeluarkan (10) dan acuan naik ke atas (11), yang mana pedal ditekan.

Blok konkrit kayu siap boleh diambil untuk pengeringan (12). Selepas 2-3 hari, ia akan mendapat kekuatan yang cukup untuk pengangkutan.

Untuk menggunakan kaedah pelucutan, setelah seharian, acuan dibuat dilipat dan dilepas, dan penutup atasnya boleh dipasang di dalamnya dengan selak atau dengan cara lain yang mudah. Setelah mengetatkan, blok dikeluarkan terus dari acuan dan dihantar untuk mengendap.

Arbolit menggunakan stensil

Terdapat dua jenis acuan utama yang digunakan - dalam bentuk kotak tanpa bahagian bawah dan atas, serta dilipat, dalam bentuk dua huruf "G", yang bergelung di sekitar bahagian bawah untuk membentuk kotak kaku, ditutup dengan tudung. Pada gilirannya, ia juga dipasang dengan selak terpisah, yang dipotong ke dinding sisi.

Tidak kira acuan yang digunakan, algoritma asasnya adalah seperti berikut:

- Kotak itu disiapkan untuk mengisi campuran konkrit kayu. Laluan diletak pada permukaan keras (1) ditutup dengan selofan (agar blok tidak melekat), seluruh kotak dibasahi dari dalam.

- Lapisan pertama campuran dituangkan, dipadatkan, lapisan kedua ditambahkan di atas, jika perlu, sepertiga dan ditutup dengan penutup. Pada kotak melalui (2) penindasan terletak (berat atau sesuatu yang sesuai), di bahagian atas yang dilipat dipasang dengan kait (3).

- Sekiranya anda mempunyai pukulan di tangan, anda boleh berjalan di atas penutup, ini akan menggantikan meja yang bergetar.

- Bergantung pada teknologi yang digunakan, bekam dikeluarkan atau acuan dibiarkan berdiri.

Sekiranya kotak melalui dilucutkan dengan cepat, maka pertama-tama adalah kotak yang naik (4), maka lenturan dilepaskan dan penutupnya dilepaskan. Blok dikirim untuk pengeringan bersama dengan pangkalan di mana ia dibentuk.

Kelebihan dan kekurangan blok konkrit kayu

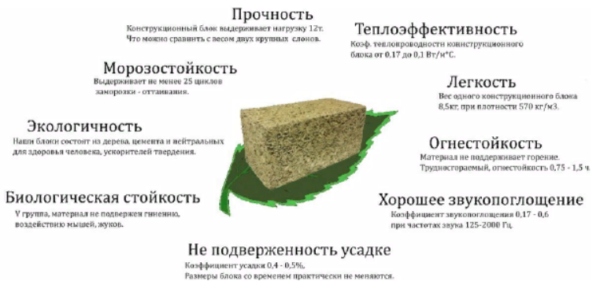

Teknologi pembuatan dan komposisi bahan memberikannya banyak kualiti yang berguna untuk pembinaan.

- Keselamatan persekitaran untuk pengguna (blok tersebut tidak memancarkan bahan berbahaya kepada manusia dan haiwan ke atmosfera).

- Kekonduksian terma rendah (lebih rendah daripada produk yang diperbuat daripada konkrit jenis lain, kecuali beberapa jenis konkrit busa).

- Penebat bunyi yang sangat baik (4 kali lebih tinggi daripada batu bata konvensional).

- Tidak mudah terbakar.

- Rintangan fros yang baik.

- Kekuatan yang mencukupi, yang dijamin oleh cip yang dipatuhi dengan ketat.

- Ringan bahan, memudahkan proses pemasangan dan mengurangkan beban pada pondasi.

- Pengecutan kecil (sehingga 0.5%).

- Kemudahan diproses, membolehkan anda memotong produk dan memasang pengikat di dalamnya.

- Tahan terhadap keretakan tekanan.

- Tidak perlu menggunakan plaster mesh semasa menghias dinding blok.

Sekat kelebihan

Sekat kelebihan

Walau bagaimanapun, perlu mengambil kira beberapa kelemahan blok konkrit kayu:

- penyerapan kelembapan tinggi (sehingga 85%), yang harus ditangani dengan bantuan kalis air;

- geometri yang buruk, yang memerlukan peningkatan penggunaan mortar batu dan menyebabkan kehilangan haba;

- kos produk siap yang tinggi;

- penampilan bahan tidak terlalu estetik, yang memerlukan kemasan wajib;

- semasa meletakkan, sebahagian besar larutan masuk ke dalam rongga, yang merupakan penebat haba (tetapi strukturnya menjadi lebih kuat).

Sebelum membeli produk, perlu memeriksa dokumentasi, jika tidak ada peluang untuk menemui produk yang dibuat "kraftangan", yang sering menyebabkan penurunan kualitinya.

Geometri blok seperti itu meninggalkan banyak yang diinginkan.

Geometri blok seperti itu meninggalkan banyak yang diinginkan.

Biasanya, masalah geometri disebabkan oleh pelucutan blok setelah menekan. Campuran elastik mengembang, akibatnya penyimpangan dalam dimensi boleh mencapai 2 cm.

Sebilangan kelemahan dihilangkan dalam jenis produk baru - blok konkrit kayu dengan lapisan luar konkrit busa.Pada masa yang sama, bahan berasaskan organik harus digunakan sebagai agen pembuih untuk menjaga keselamatan produk.

Blok konkrit kayu berpori

Blok konkrit kayu berpori

Cara mengatur penjualan

Sebelum meneruskan organisasi pengeluaran, seseorang harus memikirkan pasaran penjualan untuk produk siap. Kempen pemasaran dan pengiklanan yang teratur, penyertaan dalam pameran dan forum, kerjasama dengan syarikat pembinaan dengan cepat akan membawa hasil yang diinginkan.

Untuk bekerja dengan jumlah produk yang banyak, lebih baik mengatur pengedaran borong blok konkrit kayu.

Anda boleh menjual produk:

- melalui pangkalan borong, runcit dan runcit dan kedai bahan binaan;

- individu;

- mengatur kempen iklan, mengirimkan iklan ke media.

Jualan runcit tidak boleh ditolak. Pilihan terbaik adalah dengan menggabungkan penjualan borong dan runcit blok konkrit kayu.

Walaupun terdapat persaingan yang tinggi dalam industri pembinaan, pelancaran kilang pengeluaran konkrit kayu akan cukup cepat. Bahan binaan ini semakin meningkat permintaan, teknologi pembuatannya cukup sederhana, dan bahan mentahnya murah dan berpatutan. Anda hanya perlu mencari premis yang sesuai, membeli peralatan dan memulakan pengeluaran.

07.03.2020

Arahan DIY

Penyediaan bahan mentah

- Ayak serpihan kayu melalui ayak halus untuk menghilangkan habuk, pasir, kemasukan kecil.

- Tuangkan 6 baldi pengisi ke dalam pengadun. Mulakan dram.

- Larutkan 300-400 ml aditif kimia dalam 1 baldi air.

- Tuangkan air perlahan-lahan ke dalam dram berputar. Tunggu beberapa minit sehingga kerepek dibasahi dengan larutan.

- Tambahkan 1 baldi simen kering M500 ke dram dalam bahagian kecil. Bawa campuran ke keadaan homogen.

Pengacuan

Tuangkan campuran yang telah siap ke palung atau palet, dari mana akan lebih mudah untuk mengambilnya dengan sekop.

Tutup pallet di mana anda akan membentuk blok dengan kerajang.

Letakkan acuan di sudut palet.

Isi acuan hingga penuh dengan sekop, tampal jisim dengan batang. Pengecutannya sekitar 30%

Isi dengan konkrit jika perlu.

Letakkan penutup di dalam acuan, ketuk secara merata dengan tukul sehingga turun ke tanda ketinggian blok dalaman.

Dengan berhati-hati, menjaga kedudukan menegak, keluarkan kotak dari unit.

- Tanggalkan penutupnya.

- Letakkan kotak acuan 15-20 cm dari produk siap dan mulailah mencetak yang berikutnya.

Untuk mendapatkan blok berkualiti tinggi, pelucutan harus dilakukan tidak lebih awal dari 24 jam setelah produk dibentuk. Selama ini, kekuatan blok akan mencapai 30%. Dalam kes ini, lebih baik membuat beberapa lusin bekisting kayu, yang dapat dikeluarkan dan digunakan setiap 2-3 hari. Blok mencapai kekuatan 100% setelah penyimpanan selama 30 hari di tempat yang hangat dilindungi dari pemendakan dan angin.

Pengiraan penggunaan bahan mentah

Hitung jumlah konkrit kayu yang diperlukan berdasarkan jumlah luas dinding galas tolak luas bukaan.

- Sekiranya anda berhasrat untuk membuat blok standard 20x30x50 cm, maka satu blok di bidang dinding memerlukan 0.20 x 0.50 = 0.1 m².

- Membahagi jumlah luas dinding dalam m² dengan 0.1 m², anda akan mendapat jumlah blok konkrit kayu dalam kepingan.

- Jumlah bahan dinding siap diukur dalam meter padu. Isipadu satu blok ialah 0,03 m³.

- 1 m³ konkrit kayu terdiri daripada 33 blok.

Untuk pembuatan konkrit kayu 1 m³, anda memerlukan:

- 250-300 kg simen Portland.

- 250-300 kg pengisi kering.

- 400 liter air.

- 8-10 kg bahan tambahan kimia.

Peralatan dan alat

Dijual ada mesin untuk membuat blok konkrit kayu di rumah. Mereka memudahkan dan mempercepat kerja yang memakan masa, tetapi mahal. Sekiranya anda memerlukan bahan dinding hanya untuk rumah anda, dan anda tidak takut dengan lamanya proses, anda boleh melakukannya tanpa peralatan yang mahal.

Anda perlu:

- pengadun konkrit tindakan paksa;

- penyodok;

- borang untuk blok;

- filem polietilena;

- palet kayu;

- tukul;

-

penampal bar.

Untuk pembuatan konkrit kayu, pengadun konkrit paksa digunakan

Acuan diperbuat daripada kepingan keluli atau bekisting kayu. Acuan logam mempunyai dua bahagian. Kotak itu diperbuat daripada keluli dengan keratan 1.0-1.5 mm. Ukurannya 30 x 50 cm, tinggi 30 cm. Tudungnya diperbuat daripada keluli dengan keratan 3.0 mm, ukuran 33 x 53 cm. Pada dinding dalam kotak pada ketinggian 20.5 cm dari bawah, aplikasikan tanda yang jelas kelihatan. Lebih baik mengimpal cangkuk setinggi kira-kira 5 mm di sepanjang garis tanda, yang akan memasang penutup pada ketebalan blok yang diberikan.

Acuan untuk blok konkrit kayu diperbuat daripada keluli dengan keratan 1.0-1.5 mm

Bekas kayu boleh dibuat dari papan bermata: kotak dengan ukuran 31 x 51 cm di sepanjang dinding dalam dan penutup tekan 33 x 53 cm. Ketinggian kotak adalah 30 cm. Dinding dalaman kotak dan bahagian bawah penutup hendaklah ditampal dengan linoleum supaya jisim konkrit tidak melekat pada permukaannya.

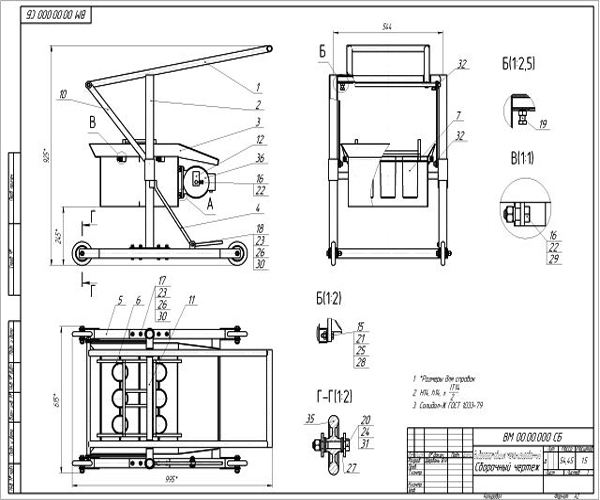

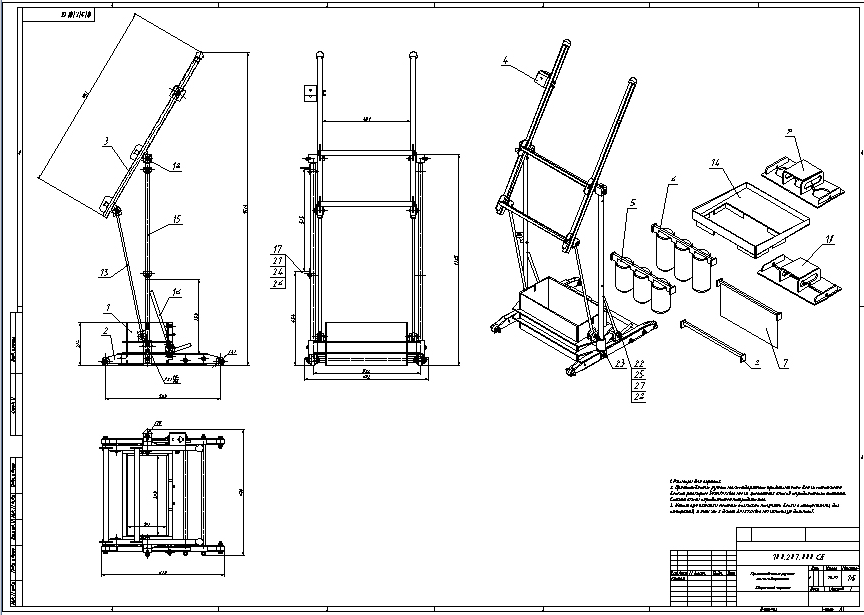

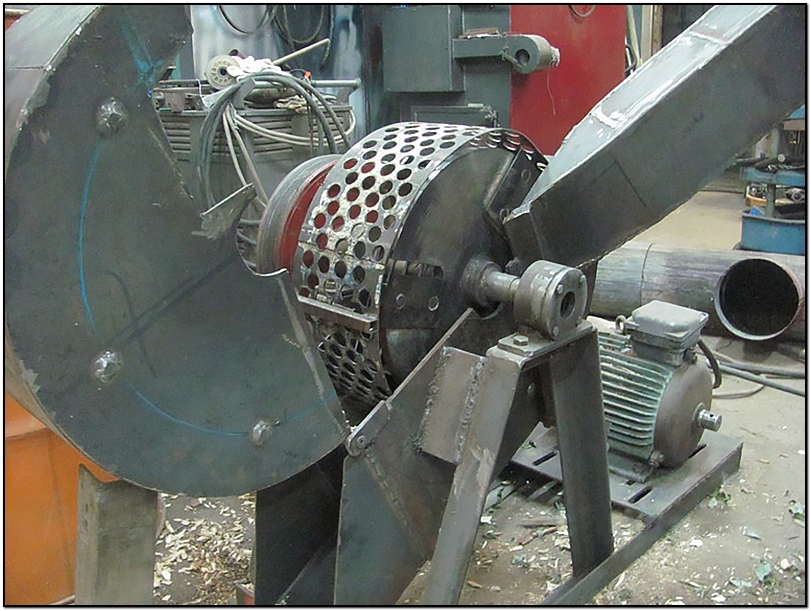

Kami mengumpulkan nod pemotong cip

Kami menjalankan pemasangan dalam urutan berikut:

- Kami memasang blok cincang: kami meletakkan galas, cakera dengan pisau dan palu pada batang;

- Kami menyediakan badan untuk pemasangan: memotong lubang untuk batang kerja, menerima hopper dan memunggah kerepek;

- Kami menggerudi lubang yang diperlukan untuk baut pemasangan dan mengimpal corong hopper pada sudut;

- Kami memasang pemacu: kami memasang enjin pada bingkai, memasang takal dan memakai tali pinggang (anda boleh menggunakan tali pinggang kereta);

- Kami memasang unit cip pada bingkai dan menutupnya dengan sarung pelindung (untuk mengelakkan kemalangan);

- Kami membuat ujian terbiar.

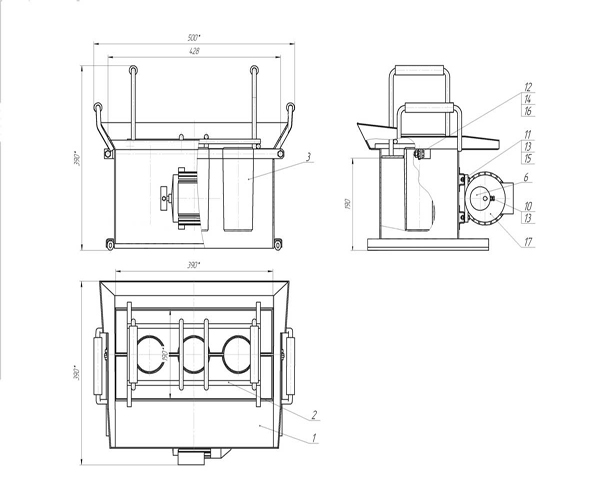

Pemotong serpihan kayu, assy

Pemotong serpihan kayu, assy

Sekiranya mesin itu diperlukan semata-mata untuk tujuan anda sendiri, maka masuk akal untuk membuat bisikan untuk konkrit kayu dengan tangan anda sendiri, kerana jika anda membelinya dalam versi kilang, harganya tidak akan mahal. Pemotong serpihan kayu yang dibuat boleh diletakkan di bawah kanopi di taman atau di garaj.

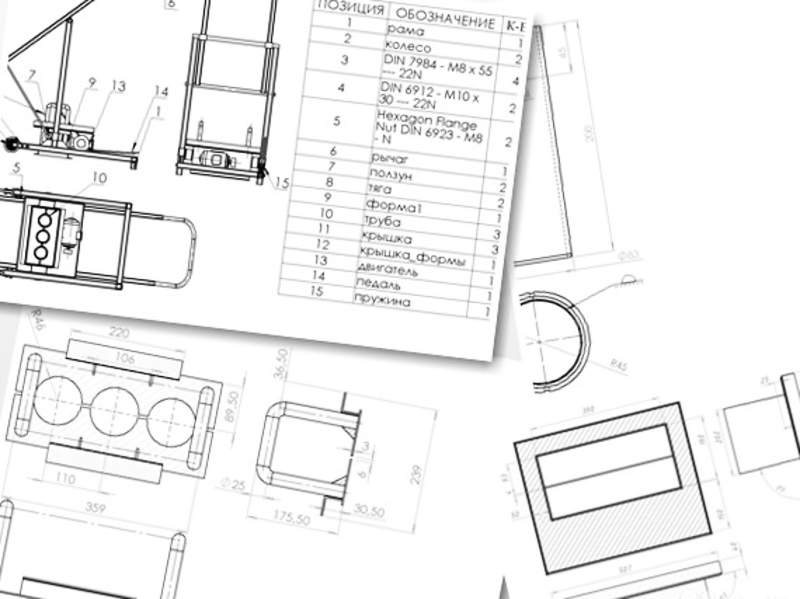

Cara membuat pemotong serpihan kayu dengan tangan anda sendiri: lukisan, alat pembinaan

Pada peringkat akhir, kerepek dengan bantuan bilah jatuh pada ayak dan terbang keluar dari pemotong cip melalui lubang pemunggahan. Di pintu masuk, hopper penerima dirancang sebagai corong untuk mempermudah bekalan bahan mentah untuk diproses dan menjadikan proses ini selamat untuk tangan.

Dengan peningkatan kelajuan putaran batang dengan cakera, sejumlah bahan mentah kayu dapat digiling menjadi debu secara semula jadi, ini buruk, walaupun prestasi pemotong serpihan meningkat.

Lukisan-lukisan yang diperlukan, yang mana penghancur tukul putar buatan rumah boleh dibuat untuk pengeluaran konkrit kayu, disajikan di bawah. Oleh kerana peralatannya buatan sendiri, dimensi bahagian mesti dipilih berdasarkan bahannya sendiri. Lukisan kerja dari serpihan kayu yang berbeza mungkin berbeza dari segi ukuran dan kehadiran unit tertentu, tetapi prinsip operasi tetap sama. Setelah menggunakan voltan B ke peralatan, motor elektrik mengalihkan putarannya melalui transmisi tali pinggang-V ke drum dengan bilah 4 melalui takal 14 dan poros.

Hanya perlu memasukkan sisa kayu ke dalam hopper penyuapan, yang segera diproses menjadi cip dengan panjang optimum hingga 25 mm. Setelah memasang serpihan kayu untuk konkrit kayu dengan tangan anda sendiri dan menjaga jarak antara palu dalam penghancur konkrit kayu, anda dapat menghasilkan serpihan kayu sepanjang 25 milimeter dan selebar sekitar 5 milimeter. Kerepek semacam itu sangat sesuai untuk membuat blok konkrit kayu atau membuat konkrit kayu monolitik. Ia dilakukan pada sudut tertentu, kerana dahan tidak boleh dilemparkan ke belakang.

Sekiranya anda merancang untuk membina rumah dari blok konkrit kayu buatan sendiri atau konkrit kayu monolitik, maka anda memerlukan serpihan kayu. Dengan menggunakannya, anda akan meningkatkan kualiti blok dengan ketara, dan kemudian, setelah selesai semua kerja pembinaan, ini akan sangat berguna sebagai penghancur kebun untuk memproses sisa yang tersisa setelah penuaian kebun musim gugur, serta pemangkasan semak dan pohon.Anda boleh membuat pemotong serpihan kayu untuk konkrit kayu menggunakan set alat dan bahan tertentu di tangan. Unit utama mesin adalah cakera serpihan dengan pisau dan rotor dengan palu dan bilah.

Sebelum membina pemotong serpihan kayu dengan tangan anda sendiri, anda perlu menyiapkan semua butirannya. Untuk membuat cakera, anda memerlukan kepingan logam dengan ketebalan mm.

Apa yang terdiri daripada pemotong cip

Diameter produk siap hendaklah lebih kurang mm. Lubang dibuat di tengah-tengah di mana kunci diletakkan, dan di sepanjang perimeter luar terdapat slot simetri. Cip akan dikeluarkan melalui mereka.

Lubang disediakan untuk mengikat pisau. Pemotong cip do-it-yourself boleh dipasang menggunakan cakera selesai. Walau bagaimanapun, cakera secara serentak akan menjadi roda gila.

Untuk menyiapkan pisau, yang masing-masing harus mempunyai dua lubang, sangat disarankan untuk mengambil mata air dari kereta. Pisau chipper dipasang dengan bolt, yang tidak ditutup dan diketatkan dengan sepana hex. Fakta ini dijelaskan oleh fakta bahawa skru untuk pemutar skru tidak diketatkan dengan ketat. Palu difahami sebagai plat logam rata, ketebalannya kira-kira 5 mm.

Mereka terletak di pemutar. Ini adalah bahagian yang lebih baik untuk dibeli siap pakai. Anda perlu menyediakan ayak. Semasa memasang pisau di chipper, perlu memastikan penjajaran pisau yang diperlukan di belakang bidang cakera.

Perbezaan dalam pameran pisau tidak boleh melebihi 0.2 mm.

Mod pengisaran

Tepi pisau pemotong harus terletak pada satah yang sama, jurang antara pisau pemotong dan pisau balas harus sama 0.

Setelah mengasah pisau pada sudut yang diperlukan, buat penajaman tambahan pada sisi belakang chamfer pada lebar 0. Setelah setiap pencabutan semula, pisau mesti berehat sekurang-kurangnya x jam untuk menghilangkan tekanan keletihan. Catatan: Pisau cip yang diperbuat daripada gred keluli lain disertakan dengan maklumat tambahan pada arahan.

Mengenai syarikat. Galeri gambar Galeri video. Terdapat di gudang: 26 unit Penghantaran chipper Junkkari hjg ke mesin pemisah kayu hidraulik Drovokol Japa Finland Kuantiti: 1 pc. Pembungkus kayu api Palax Motti Kuantiti: 4 pcs.

Packer untuk kayu api Palax Packer Quantity: 2 pcs. HJ - Chipper kayu yang digerakkan oleh traktor dengan suapan hidraulik Kuantiti: 3 pcs. Mesin mengasah - Kuantiti IRM: 1 pc. Band sawmill ZL- 60V Kuantiti: 1 pc. W-Forrest - mulcher putar hingga diameter mm. Kuantiti: 1pc Susunan alat ganti. Mesin serpihan Mesin cincang kayu. Peralatan pemisah kayu Pembelah dan pemotong kayu.

Teknologi pengeluaran

Sekiranya terdapat bongkah di dalam acuan, pakar melakukan pelucutan diikuti dengan pelinciran bahagian dengan emulsiol. Setelah selesai prosedur, pemasangan dilakukan. Selanjutnya, kitaran standard dimulakan, yang mana produksi blok dari konkrit kayu dilakukan. Tidak perlu lebih dari 15 minit untuk menyelesaikannya dengan 4 pekerja bekerja.

Urutan tindakan dalam penghasilan setiap blok konkrit kayu adalah seperti berikut.

- Agregat dimasukkan ke dalam dispenser. Yang terakhir dipasang ke lif yang memasukkan bahan ke bahagian dalam pengadun. Beberapa model peralatan pengeluaran memperuntukkan penggunaan mekanisme untuk mengangkat dispenser.

- Penyelesaian mineralisasi ditambahkan ke agregat, kemudian simen Portland.

- Teknik ini mencampurkan komponen secara bebas selama tiga hingga lima minit, selepas itu memasangkan campuran yang sudah siap ke mesin getar dengan meja getar.

- Campuran diratakan, setiap sel menerima plat sentuh sendiri. Kemudian meja bergetar dinaikkan untuk mencapai tahap plat paluan. Di sini bahan-bahannya dimampatkan menggunakan penekan dan acuan.

- Pakar buat sendiri memasang penjepit untuk plat kenalan yang berinteraksi dengan borang.

Kelebihan dan kekurangan bahan binaan

Blok arbolite dicirikan oleh kecekapan tenaga yang tinggi, yang memungkinkannya digunakan untuk melengkapkan dinding rumah dari luar. Ketumpatan bahan binaan tidak membenarkannya digunakan dalam pembinaan bangunan bertingkat, oleh itu, blok tersebut hanya relevan untuk pembinaan bangunan bertingkat rendah. Bahan menahan beban semasa turun naik suhu yang tajam, yang menyumbang kepada pembentukan retakan di dinding rumah.

Sifat penebat haba bahan melebihi bata dan blok bangunan konkrit tulen. Ia telah menyerap semua kayu terbaik, sementara tetap tahan api, tidak merosakkan dan tidak merokok di bawah pengaruh suhu tinggi dan api langsung. Sebuah rumah yang diperbuat daripada bongkah konkrit kayu mengekalkan haba untuk masa yang lama apabila pemanasan dimatikan, walaupun pada suhu negatif di luar. Jangka hayat bahan secara langsung bergantung pada kualiti dan prosedur operasi. Ia mengekalkan sifatnya dalam julat suhu dari +25 hingga -500C. Dengan pergantian fros dan pencairan yang teruk, jangka hayat konkrit kayu dikurangkan.

Bahannya relatif murah, mudah untuk menyesuaikannya dengan ukuran yang diinginkan, namun, bloknya tidak berbeza dalam penampilan estetik, oleh itu, untuk memberi struktur tampilan yang terhormat, pelapisan akan diperlukan. Kesalahan dalam dimensi blok, yang sukar dielakkan semasa proses pengeluaran, boleh menyebabkan ketidakseragaman peletakan jahitan. Berat blok yang rendah membolehkan anda menjimatkan kualiti pondasi, kerana beban tinggi tidak akan dikenakan padanya.