AC atau DC

Kimpalan AC dan DC mempunyai ciri khas tersendiri.

Kelebihan utama voltan malar: penjimatan penggunaan bahan kimpalan kerana spatter rendah; keselesaan dan kemudahan kerja; jahitan berkualiti tinggi; prestasi kimpalan tinggi; tiada kawasan yang belum diuji. Kelemahannya adalah kos peralatan yang tinggi yang mampu menghasilkan arus terus. Maklumat lebih lanjut di sini.

Kelebihan utama arus ulang-alik: ringan dan harga peralatan yang berpatutan yang berfungsi semasa rehat; kemudahan kimpalan; jaminan sambungan berkualiti. Kelemahan utama: kestabilan arka yang kurang; sebilangan besar percikan menyumbang kepada penggunaan bahan yang ketara. Perinciannya di sini.

Keluli tahan karat boleh dikimpal dengan pelbagai cara. Walau bagaimanapun, paling kerap, dua kaedah bergabung digunakan untuk mengimpal keluli tahan karat:

- Kimpalan manual dengan elektrod bersalut.

- Kimpalan elektrod tungsten terlindung gas.

Bergantung pada kaedah pengelasan, jenis voltan yang berbeza digunakan, dan dengan itu elektrod yang sesuai untuk AC atau DC digunakan.

Elektrod arus terus keluli tahan karat

Untuk memulakan, tuan mesti memutuskan elektrod mana yang boleh digunakan untuk memasak keluli tahan karat. Bahan habis pakai bersalut memastikan kualiti sendi yang optimum tanpa masalah. Kimpalan manual dijalankan, sebagai peraturan, dengan voltan tetap polaritas terbalik. Oleh itu, jenama elektrod tahan karat berikut digunakan: TsL-11 adalah salah satu jenama yang paling popular di kalangan pengimpal; digunakan pada keluli dengan kandungan kromium dan nikel yang tinggi. Kimpalan yang disimpan menggunakan bahan habis pakai ini mempunyai beberapa kelebihan: kekuatan; plastik; ketepatan; tahap kekuatan hentaman yang cukup tinggi; tiada percikan.

TsL-11 adalah salah satu jenama yang paling popular di kalangan pengimpal; digunakan pada keluli dengan kandungan kromium dan nikel yang tinggi. Kimpalan yang disimpan menggunakan bahan habis pakai ini mempunyai beberapa kelebihan: kekuatan; plastik; ketepatan; tahap kekuatan hentaman yang cukup tinggi; tiada percikan.

Elektrod OZL-8 direka untuk struktur kimpalan yang akan dikendalikan pada suhu tinggi - hingga 1000 ° C. Pada masa yang sama, kelebihan jenama ini dalam banyak aspek serupa dengan TsL-11.

NZh-13 berjaya digunakan untuk mengimpal bahagian keluli makanan. Bahan habis pakai jenama ini mengimpal dengan sempurna yang mengandungi kromium, nikel dan molibdenum. Ciri pembezaan utama elektrod tersebut adalah pembentukan lapisan nipis kerak sanga, yang terpisah secara spontan.

Elektrod NII-48G.

Berikut adalah senarai beberapa elektrod keluli tahan karat yang lebih popular:

ZIO-8 bertujuan untuk keluli tahan karat yang tahan panas.

Elektrod NII-48G digunakan untuk bekerja dengan struktur kritikal.

OZL-17U sesuai untuk keluli tahan karat yang bekerja di persekitaran di mana terdapat asid sulfurik atau fosforik.

Pada bahagian yang sesuai, jenama elektrod selebihnya untuk pengelasan keluli tahan karat ditunjukkan.

Elektrod AC untuk keluli tahan karat

Tidak semua pemain mempunyai peralatan voltan malar. Kerana apa persoalannya timbul: adakah mungkin untuk memasak keluli tahan karat dengan arus bolak-balik?

Terdapat elektrod seperti itu, contohnya, ini adalah jenama OZL-14, LEZ-8, TsT-50, EA-400, OZL-14A, N-48, ANV-36 dan lain-lain.

Kimpalan dengan elektrod tungsten (gambar) dalam gas juga dapat dilakukan dengan arus bolak polaritas langsung. Kaedah sambungan ini digunakan dalam kes berikut:

- kimpalan produk berdinding nipis;

- peningkatan keperluan untuk kimpalan.

Maklumat ini akan membantu pelaku dari mana-mana peringkat untuk menentukan elektrod yang mana untuk mengimpal keluli tahan karat dengan arus bolak yang harus digunakan dalam menyelesaikan masalah tertentu.

Sebagai kesimpulan, perlu diperhatikan bahawa elektrod untuk keluli tahan karat AC kurang mendapat permintaan. Fakta ini disebabkan oleh populariti voltan bolak yang lebih rendah berbanding voltan langsung.

Pemalar mempunyai pelbagai kelebihan dan lebih kerap digunakan oleh para profesional.

Peralatan kimpalan dan campuran gas yang diperlukan

Kaedah yang paling biasa untuk pengelasan aloi aluminium, tembaga, besi tuang dan keluli tahan karat adalah kaedah argon-arc (TIG) dan semi-automatik (MIG). Kedua-dua kaedah tersebut membenarkan penggunaan persekitaran pelindung gas lengai, yang meningkatkan kekuatan jahitan. Perbezaannya adalah bahawa skema pengelasan TIG melibatkan kawat manual memasukkan ke busur dan kerja itu dilakukan dengan elektrod tungsten tahan api. Dengan kaedah MIG, wayar kimpalan untuk mesin separa automatik dimasukkan secara mekanikal ke zon lebur, yang berfungsi sebagai elektrod.

Harus diingat bahawa peranti separa automatik lebih mahal, tetapi ia memberikan tahap keselesaan dan kualiti kerja yang lebih tinggi. Litar elektrik terbina dalam membolehkan anda memulakan pengatur kelajuan suapan wayar peranti semiautomatik kimpalan, yang memungkinkan untuk bekerja pada kadar yang berbeza. Untuk pengelasan dengan kaedah ini, anda perlu memilih satu set peralatan yang mungkin tidak termasuk dalam bekalan penyongsang dan sebahagiannya dibeli secara berasingan. Ia merangkumi komponen berikut:

- mesin MIG / MAG penyongsang dengan unit sambungan selang gas, penyambung Euro dan litar umpan wayar jenis kimpalan;

- obor dengan petua untuk diameter wayar yang berbeza, muncung untuk bekalan gas dan butang kawalan;

- Selang Eropah untuk bekalan campuran gas dan laluan wayar;

- silinder gas untuk campuran, dilengkapi dengan tolok tekanan dan pengurang;

- selang untuk membekalkan gas dari silinder ke penyongsang, serta gas itu sendiri dan gegelung dengan wayar yang sesuai.

Mesin kimpalan, sebagai peraturan, mempunyai litar terpasang untuk menunda mekanisme pergerakan elektrod dawai berkaitan dengan penyediaan gas pelindung ke zon jahitan, yang mencegah pengoksidaan benda kerja.

Bagi komposisi gas, argon biasanya digunakan dalam bentuk murni atau dalam campuran dengan helium, karbon dioksida atau sebatian aktif. Untuk mengurangkan kos, gas inert yang mahal dicampurkan dalam nisbah 75% -80% argon dengan 20% -25% karbon dioksida. Anda juga boleh menggabungkan helium dengan argon dalam perkadaran yang berbeza dan dibenarkan untuk memasak beberapa bahan dengan hanya menggunakan karbon dioksida, tetapi kualiti jahitannya merosot.

Dalam kes yang sukar, ketika memilih campuran gas, perlu berjumpa pakar dan mengkaji bahan rujukan kerana komposisi logam atau aloi mungkin memerlukan penyelesaian yang tidak jelas.

Kimpalan bahagian tahan karat dengan alat semiautomatik

Kimpalan logam tahan karat memerlukan pendekatan khas untuk kebersihan bahagian tepi dan penyediaannya untuk bekerja. Semasa bekerja dengan logam tebal, perlu melepaskan tepi pada sudut 45 ° hingga 60 °, dan membersihkan sendi dengan penggiling sudut. Di samping itu, dengan bantuan pelarut, pelupusan tempat kimpalan perlu dilakukan, dan bahagian-bahagiannya mesti dipasang dengan jurang 1.5 mm untuk memastikan penembusan paling lengkap melalui ketebalan keseluruhan logam. Maka perlu untuk menyesuaikan bekalan gas lengai atau campuran gas, dengan mempertimbangkan ketebalan benda kerja.

Penetapan untuk peranti semiautomatik dibuat berdasarkan perkadaran berikut, iaitu:

- dengan ketebalan logam kurang dari 1 mm, wayar 0.6-0.8 mm digunakan dengan kadar suapan 150 m / j dan kadar aliran gas 6-7 l / min;

- logam dengan ketebalan 1.5 mm dikimpal dengan wayar berdiameter 0.8-1 mm pada kelajuan 150 hingga 200 m / j dan bekalan gas pelindung 6-8 l / min;

- keluli tahan karat 2 mm dihubungkan dengan produk dengan diameter 1-1.2 mm, kelajuan 200-250 m / j, kadar aliran gas dari 7 hingga 9 l / min;

- untuk keluli tahan karat 3 mm, gunakan wayar 1.2-1.4 mm, pada kelajuan 250-300 m / j dan dengan bekalan gas dari 9 hingga 11 l / min;

- untuk bahagian lebih dari 4 mm, wayar 1.4-1.6 mm diperlukan ketika bergerak di atas 300 m / j, dan gas dibekalkan pada kadar aliran lebih dari 11 l / min.

Voltan arka bergantung pada panjangnya dan ditetapkan dari 19 V hingga 30 V dengan pemilihan eksperimen, serta pelekat elektrod. Pada sebilangan penyongsang MIG / MAG mewah, terdapat mod penyesuaian induktansi, yang menentukan kedalaman penembusan dan lebar kimpalan.

Pratetap bersifat bersifat nasihat dan dipilih secara individu bergantung pada komposisi logam, jenis wayar, campuran gas dan kelajuan kimpalan.

Setelah memilih wayar untuk kimpalan dengan alat semiautomatik yang digunakan pada bahan benda kerja, perlu meletakkan drum pada batang dan memasukkan wayar ke dalam pengumpan. Kemudian sesuaikan kelajuan perjalanan, yang biasanya berkaitan dengan kekuatan arus kimpalan, semakin tinggi kelajuan, semakin tinggi nilai yang diterapkan. Tahap terakhir persiapan untuk bekerja adalah menyesuaikan parameter campuran gas, menyesuaikan voltan dan induktansi.

Penting untuk mengikuti arahan penggunaan penyongsang separa automatik dan mengikuti peraturan keselamatan untuk kimpalan.

Nuansa aplikasi

Hari ini, banyak kaedah pengelasan telah dikembangkan berdasarkan prinsip yang berbeza. Tetapi untuk mengatakan bahawa satu cara lebih baik untuk mengatakan adalah sukar. Setiap daripada mereka mempunyai kebaikan dan keburukan. Tetapi kadang-kadang ternyata masuk akal untuk menggunakan satu jenis kimpalan tertentu sahaja. Salah satu daripada jenis ini ialah pengelasan dengan wayar serbuk atau fluks.

Proses permohonan wayar pengisi

Sebenarnya, wayar ini adalah tiub dengan fluks dan serbuk logam di dalamnya.

Terdapat keperluan seperti itu untuk bahan kelas ini, misalnya, penggunaannya tidak boleh menimbulkan masalah semasa pencucuhan dan pelacakan busur. Kawat hendaklah mencair secara merata tanpa membuat banyak percikan api di sekitar kolam las. Sanga yang dihasilkan diedarkan secara merata ke seluruh permukaan jahitan dan apabila ia sejuk, ia harus dipisahkan dengan mudah.

Jahitan mesti memenuhi semua keperluan dokumen pengawalseliaan dan tidak boleh ada cacat padanya - jalan pintas, kekurangan penembusan, liang dan retakan. Sifat-sifat ini menentukan kemungkinan menggunakan wayar berpori fluks untuk bekerja. Sementara itu, untuk menentukan beberapa sifat wayar kimpalan, perlu dilakukan pengelasan eksperimen. Untuk melakukan ini, anda perlu mengambil roller dan mengimpal ke plat logam. Kimpalan harus dilakukan secara merata, pada kedudukan paling rendah alat kerja. Mod purata diterima sebagai mod pengelasan untuk logam yang dikimpal. Setelah menjalankan eksperimen tersebut, akan menjadi jelas bila dan dalam keadaan apa masuk akal untuk menggunakan wayar tersebut.

Skema kimpalan semasa menggunakan wayar pengisi

Elektrod untuk kimpalan keluli tahan karat 12X18H10T

12Х18Н10Т adalah keluli tahan karat gred austenit. Jenis keluli tahan karat yang paling biasa digunakan di banyak industri: makanan, kimia dan farmaseutikal. Selalunya, alat dan kapal yang dikimpal, paip untuk saluran paip dihasilkan dari jenis keluli ini.

Elektrod TsL-9 dalam bungkusan.

Berikut ini adalah maklumat yang boleh anda tentukan dengan elektrod mana untuk memasak keluli tahan karat 12x18n10t.

Jenama yang paling popular adalah TsL-9. Pengelasan boleh dilakukan di semua kedudukan spatial.

Elektrod OK 61.30 mempunyai beberapa kelebihan: pembentukan kimpalan yang baik; pencucuhan mudah; pemisahan diri dari sanga.

Bahan habis pakai kimpalan NZh-13 digunakan dalam keadaan di mana keperluan tinggi untuk ketahanan terhadap ICC dikenakan pada logam yang tersimpan.

OZL-14 - bahan habis pakai yang digunakan apabila keperluan ketat tidak dikenakan pada logam kimpalan terhadap IWC.

Varieti dawai untuk keluli tahan karat 12x18n10t

Untuk mengimpal bahagian keluli tahan karat, perlu menggunakan kimpalan arka argon dan bahan tambahan yang diperbuat daripada bahan yang sama. Ia boleh mempunyai sifat yang berbeza, yang mungkin sesuai untuk kes lain. Produk panjang dihasilkan dari keluli 12 × 18N10T. Bahan pengisi gred ini mesti memenuhi syarat GOST 18143-72.

Kawat pengisi kimpalan telah menemukan aplikasinya dalam industri mesin dan makanan, di tapak pembinaan, dan lain-lain. Ia bukan sahaja mempunyai ketahanan kakisan yang tinggi, tetapi juga tahan terhadap kesan persekitaran agresif kimia. Ia mengandungi jumlah kromium yang mencukupi, yang melindunginya dari karat.

Untuk pengelasan, produk yang dibuat menggunakan teknologi lukisan sejuk digunakan. Ia mempunyai harga yang cukup rendah dan pada masa yang sama, pemprosesan sedemikian mengekalkan semua sifatnya. Kawat ini memastikan kualiti jahitan semasa memproses sebarang bahan.

Kawat tahan karat 12X18H10T

Jadi, sistem bekalan air sering dipasang dari kelengkapan saluran paip yang dibuat dari keluli gred ini. Semasa memasang dan membaiki, penggunaan bahan tambah kimpalan gred 12X18H10T dianggap optimum.

Gred keluli ini terdapat dalam beberapa versi. Teknologi penggulungan panas atau sejuk digunakan untuk pengeluarannya. Mereka memungkinkan untuk mendapatkan produk dengan diameter 0,2 hingga 6 mm. Semasa menggunakan wayar jenama ini, harus diingat bahawa ia dapat mengubah beberapa parameter berdasarkan diameternya.

Bahagian keluli tahan karat kimpalan adalah proses teknologi yang rumit dan jika anda melanggar peraturannya, maka hasilnya boleh menjadi sebilangan besar produk yang tidak berkualiti. Untuk mengelakkan ini, perlu membuat pilihan bahan dawai yang tepat. Kawat yang diperbuat daripada keluli 12X18H10T adalah produk khusus dan mungkin tidak sesuai untuk kebanyakan jenis keluli aloi. Peraturan utama untuk memilih bahan untuk pengelasan adalah identiti komposisi kimia. Kawat yang dibuat dari dawai ini bagus kerana industri ini menghasilkan pelbagai dan, sebagai peraturan, tidak ada masalah dengan pilihannya. Ngomong-ngomong, semasa pengelasan, pemanasan dan penyejukan lancar mungkin diperlukan. Pemanasan dilakukan menggunakan pembakar gas.

Kawat pengisi dan ciri-cirinya

Wire adalah produk logam yang mempunyai keratan rentas kecil. Lebih-lebih lagi, ia sangat kecil sehingga tidak dapat dibandingkan dengan ukurannya yang panjang. Untuk penghasilan wayar, pelbagai jenis logam digunakan - kedua-dua besi, bukan ferus dan tahan karat.

Kawat cored fluks

Kelas produk yang berasingan adalah pengelasan. Ia digunakan untuk kimpalan automatik dan separa automatik. Ia digunakan untuk membuat elektrod, rod dan produk lain yang digunakan dalam pengelasan bahagian secara manual dan automatik.

Sebenarnya, ia menggantikan elektrod yang digunakan dalam kimpalan. Melaluinya, elektrik dibekalkan ke zon kimpalan, yang diperlukan untuk menyalakan dan mengekalkan busur. Di samping itu, wayar mengambil bahagian dalam pembentukan kimpalan dan memberikan parameter fizikal dan mekanikalnya.

Untuk pengeluaran wayar yang digunakan untuk kimpalan, pelbagai jenis logam digunakan. Dalam kes ini, skop penggunaan wayar yang telah siap dapat berubah. Contohnya, aluminium boleh digunakan dalam penghasilan wayar kimpalan. Ia boleh digunakan untuk bekerja dengan aloi berdasarkan magnesium, aluminium dan sebilangan yang lain. Sekiranya wayar terbuat dari keluli tahan karat, maka ia digunakan ketika mengimpal bahagian yang terbuat dari keluli tahan terhadap kakisan.

Dalam pembinaan kapal, wayar berpori fluks paling kerap digunakan. Di samping itu, terdapat wayar bersalut tembaga. Penggunaannya memerlukan mendapatkan jahitan yang berkualiti.Tidak lama dahulu, wayar digunakan tanpa lapisan sama sekali.

Kawat pengisi bersalut tembaga

Semasa memilih wayar untuk pengelasan, anda mesti selalu ingat bahawa terdapat beberapa jenis produk serupa di pasaran. Mereka berbeza antara satu sama lain bukan sahaja dalam komposisi kimia, tetapi juga dari segi struktur, dalam jumlah komponen paduan.

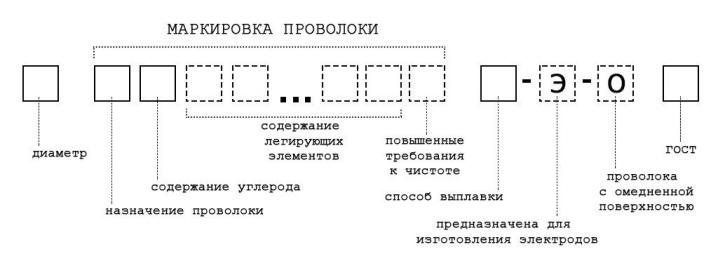

Kawat mesti dipilih berdasarkan tanda yang dipasang pada permukaan atau bungkusannya. Tanda tersebut memberitahu pengguna mengenai parameter fizikal dan teknikal wayar dan ruang lingkup penggunaannya.

Sebagai contoh, dalam GOST 2246-70, ini adalah dokumen yang menyeragamkan spesifikasi teknikal untuk kawat kimpalan keluli. Oleh itu, dikatakan bahawa untuk pengeluaran bahan kimpalan ini dibenarkan menggunakan keluli rendah karbon (Sv-08AA, Sv-08GA) aloi (Sv-08KhN2GMYu, Sv-08KhN2G2SMYU) dan aloi aloi tinggi (Sv-10Kh16N25AM6, Sv-09Kh16N25M6AF).

Di samping itu, wayar kimpalan dibahagikan kepada yang digunakan untuk melakukan kimpalan dan kawat dari mana elektrod dihasilkan. Ia boleh dibuat dengan atau tanpa penyaduran tembaga. Semua kehalusan mengenai diameter, gred aloi keluli, kehadiran lapisan harus dibincangkan semasa membuat pesanan.

Kelebihan

Kawat pengisi boleh diklasifikasikan sebagai pelindung diri dan pelindung gas. Perlindungan wayar dapat disediakan oleh pelbagai jenis gas. Penggunaan wayar kimpalan memungkinkan untuk memperoleh:

- Oleh kerana fluks haba yang tinggi, elektrod membentuk kawasan tindakan termal yang sempit pada logam.

- Kesan yang diperlukan pada logam kimpalan terbentuk dengan mengubah komposisi gas dan gred wayar.

- Produktiviti tenaga kerja yang tinggi semasa kimpalan.

Wayar Berlapis Flux Terlindung Sendiri

Penggunaan wayar kimpalan memberikan peluang besar untuk mekanisasi kerja.

Salah satu kelebihan yang jelas adalah kerana penggunaan wayar untuk kimpalan busur elektrik, terdapat penurunan masa utama dan tambahan untuk melakukan kerja, akibatnya, kos overhead dikurangkan dan kos produk siap dikurangkan.

Kawat pengisi dengan permukaan yang digilap

Terdapat dua jenis wayar pengisi - digilap dan bersalut tembaga. Dan keadaan permukaan dawai mempunyai kesan yang signifikan terhadap kualiti busur, jahitan yang dihasilkan, bilangan titisan logam lebur dan, tentu saja, pada kebolehpercayaan peralatan kimpalan.

Komposisi kimia dawai kimpalan untuk keluli tahan karat 12X18H10T

Sifat produk ditentukan oleh komposisinya. Jenama ini merangkumi unsur kimia berikut:

| Unsur kimia | Kandungan dalam komposisi,% |

| Karbon | 0,11 |

| Silikon | 0,8 |

| Mangan | 2 |

| Nikel | 10 |

| Kromium | 18 |

| Titanium | 1 |

| Besi | Asasnya |

Tatanama

Kawat las untuk keluli tahan karat 12X18H10T mempunyai julat yang cukup luas dan boleh didapati dalam diameter berikut:

- 6;

- 5;

- 4;

- 3;

- 2,5;

- 2;

- 1,6;

- 1,5;

- 1,4;

- 1,2;

- 1;

- 0,8;

- 0,7;

- 0,6;

- 0,5;

- 0,45;

- 0,4;

- 0,3;

- 0,25;

- 0,2.

Spesifikasi jenama

Kawat untuk kimpalan keluli tahan karat 12X18H10T dapat mengubah sifatnya, bergantung pada diameternya. Ini adalah penyimpangan kecil yang masih harus diambil kira semasa memilih bahan untuk bekerja. Jadual ciri kelihatan seperti ini:

|

Gred wayar |

Diameter bahan pengisi, mm | Panas digulung | Sejuk dilancarkan | ||

|

Kekuatan tegangan sementara, N / mm2 |

Pemanjangan,% dengan panjang sampel 0.1 m. |

||||

| 1 kelas | Kelas 2 | ||||

|

12X18H10T |

0,2-1 |

590-880 | 25 | 20 | 1130-1470 |

|

1,1-3 |

540-830 |

||||

| 3,1-7,5 |

1080-1420 |

Ciri pilihan

Produk pengelasan keluli tahan karat adalah proses yang sangat sukar, yang boleh menyebabkan banyak sampah. Untuk mengelakkan ini, perlu memilih komposisi bahan dengan tepat. Kawat las untuk kimpalan keluli 12X18H10T adalah produk khusus yang tidak sesuai untuk semua jenis keluli aloi. Lagipun, peraturan utama pemilihan adalah identiti komposisi. Pilihan yang paling senang di sini ialah dengan mengimpal paip keluli tahan karat dengan gred yang sama.Perlu diingat bahawa ketika memilih bahan pengisi dalam pengeluaran, di mana semua komponen masih dapat diubah, semuanya dilakukan untuk kemudahan, kerana anda dapat mengubah komposisi logam dasar sehingga mudah untuk menghubungkannya dengan wayar ini, dan secara praktikal tidak ada masalah dengan pemilihan bahan kimpalan lain ... Dalam bidang swasta, keadaannya kelihatan agak berbeza, kerana ada bahan yang digunakan terutama untuk perbaikan dan diperlukan pilihan yang tepat. Setelah mengkaji komposisi logam asas dan wayar pengisi, anda dapat menentukan pilihannya dengan tepat.

Jenama wayar senang kerana mempunyai pelbagai jenis produk. Tidak ada masalah dengan pemilihan ketebalan yang diperlukan. Walaupun pada saat-saat di mana penyebaran dan ralat yang besar tidak dibenarkan, ketika berukuran kecil, di sini langkah diameternya adalah 0,1-0,2 mm. Semua ini memungkinkan untuk mendapatkan sambungan kimpalan berkualiti tinggi tanpa masalah dengan pembakaran melalui logam asas. Secara semula jadi, tidak semua orang memiliki kesempatan untuk memiliki keseluruhan baris, oleh itu, ketika memilih, ada baiknya dipandu sehingga ketebalan logam dasar bertepatan dengan ukuran diameter kawat.

Penyahkodan

Penandaan wayar mengandungi maklumat mengenai unsur-unsur yang menentukan sifat asas bahan dan kandungannya ternyata menentukan. Dalam kes ini, keadaannya adalah seperti berikut:

- 12 - kandungan karbon 0.12%;

- X18 - kandungan kromium adalah 18%;

- Н10 - kandungan nikel adalah 10%;

- T - kandungan titanium kira-kira 1%.

Ciri kimpalan

Untuk membuat sambungan setinggi mungkin, dan selama proses itu sendiri terdapat sedikit masalah, Anda harus mematuhi mod sambungan yang tepat:

|

Ketebalan wayar, mm |

Jenis |

Kekuatan semasa, A |

| Kimpalan manual | ||

| 1 2 3 | Logam bebibir |

35-60 65-120 100-140 |

| 1 2 3 | Kedudukan punggung logam |

40-70 75-120 120-160 |

| Kimpalan automatik | ||

| 1 2,5 4 | Kedudukan punggung |

60-120 110-200 130-250 |

| 1 2 4 | Kedudukan pantat dengan bahan tambahan |

80-140 140-240 200-280 |

Kimpalan keluli gred 12X18H10T

Elektrod

Elektrod 12x18n10t selalunya rod yang diperbuat daripada logam aloi tinggi dengan lapisan asas, yang juga mengandungi komponen aloi. Komposisi elektrod sedemikian mirip dengan komposisi keluli tahan karat itu sendiri. Oleh itu, jahitannya berkualiti dan tahan lama. Tetapi ini bukan kelebihan utama.

Pilihan elektrod yang betul bukan sahaja dapat ditambah, tetapi juga sedikit mengubah komposisi kimia logam yang tersimpan. Jangan lupa bahawa semasa lebur, elektrod bercampur dengan logam asas di kolam kimpalan, jadi mungkin untuk mengubah komposisi kimpalan.

Oleh itu, elektrod untuk pengelasan keluli tahan karat mesti dipilih dengan berhati-hati. Sesungguhnya, dengan bantuan mereka, anda dapat mengubah ciri operasi pengelasan dengan ketara

Selsema

Beberapa perkataan mengenai fluks. Mereka juga digunakan dalam kimpalan keluli tahan karat. Fluks fluorida yang paling biasa digunakan. Mereka harus digunakan dalam kombinasi dengan wayar pengisi aloi tinggi. Pada pendapat kami, fluks yang paling optimum untuk mengimpal keluli jenis 12x18n10t adalah ANF-5. Ia bukan sahaja melindungi kolam kimpalan dari pengoksidaan dengan baik, tetapi juga mengetatkan logam las. Oleh kerana ia juga mengandungi titanium.

Fluks ANF-5 menghalang pembentukan liang pada jahitan kimpalan, yang sering dijumpai kerana jumlah hidrogen yang banyak. Fluks berasaskan oksida juga boleh digunakan dan bukannya fluks fluorida.

Mod

Sekarang setelah anda memilih elektrod dan fluks, sudah tiba masanya untuk memikirkan mod pengelasan.

Perkara utama yang perlu diberi perhatian adalah jumlah input haba. Input haba adalah kelajuan di mana arus dipindahkan dari lengkungan kimpalan ke logam.

Sekiranya pengelasan keluli tahan karat, input haba mestilah rendah.

Juga disarankan untuk membentuk jahitan nipis dengan keratan rentas kecil. Ini dapat dicapai dengan menggunakan wayar pengisi diameter kecil, hingga 3 mm. Harap maklum bahawa keluli tahan karat mempunyai kekonduksian elektrik yang berkurang.Agar ciri ini tidak menjadi pusing bagi anda, kurangkan batang elektrod sebanyak satu setengah hingga dua kali berbanding dengan tongkat untuk mengimpal keluli karbon.

Teknologi

Mari beralih ke perkara yang paling menarik - teknologi. Semasa mengimpal keluli tahan karat, anda boleh menggunakan teknologi kimpalan separa automatik dalam suasana terlindung, teknologi kimpalan rintangan, kimpalan dengan elektrod yang tidak boleh habis dan kimpalan dengan elektrod tongkat. V sebagai gas pelindung paling kerap mereka menggunakan argon, campuran argon dengan karbon dioksida, dan kadang-kadang helium. Mari kita perhatikan lebih dekat dua teknologi kimpalan: arka argon dan kimpalan elektrod yang tidak boleh habis.

Pengelasan arc arc menggunakan elektrod habis dan tidak habis digunakan paling kerap dalam pengeluaran profesional. Untuk melakukan ini, kami mengesyorkan menetapkan polaritas terbalik dan mendidih dengan arus terus. Sebagai perlindungan, kerana tidak sukar ditebak, gas argon digunakan. Anda boleh menggunakan argon tulen atau campurannya dengan karbon dioksida atau oksigen. Penggunaan campuran akan menstabilkan pembakaran busur, mempermudah pembentukan kimpalan dan mengurangkan kemungkinan pembentukan liang.

Sekiranya anda memutuskan untuk menggunakan teknologi elektrod yang tidak boleh habis, atur kekutuban untuk mengarahkan dan mengimpal dengan arus terus. Gunakan elektrod tungsten. Penggunaan arus ulang-alik adalah mungkin, tetapi tidak selalu dianjurkan. Sekiranya logam mengandungi sejumlah besar aluminium (yang jarang berlaku), maka anda boleh menggunakan "ubah".

Mari kita tambahkan juga beberapa perkataan mengenai pengelasan tongkat. Kaedah ini dianggap tidak profesional dan hanya digunakan di rumah atau di perniagaan kecil di mana kualiti kerja tidak penting. Kaedah ini bagus jika anda adalah tukang las garaj dan tidak mahu mengeluarkan wang untuk peralatan tambahan. Anda hanya perlu mempunyai penyongsang sederhana dan mengambil elektrod. Tetapi jika anda memohon jahitan berkualiti, maka kami mengesyorkan agar anda tetap memilih pengelasan di persekitaran gas terlindung. Dan untuk kerja seperti itu, anda memerlukan peranti semiautomatik, silinder gas dan wayar atau elektrod kimpalan. Ini adalah set minimum untuk kimpalan berkualiti tinggi lebih kurang di bengkel atau garaj.

Ciri-ciri jenama

Sebelum kita mendapatkan penerangan terperinci mengenai pengelasan, kenali beberapa ciri keluli tahan karat gred 12x18n10t.

Perkara utama yang perlu anda ketahui adalah bahawa keluli tahan karat sangat terdedah kepada kakisan intergranular. Walaupun daya tahan keseluruhan terhadap kakisan agak tinggi. Tetapi ada satu berita baik. Kakisan antara kristal berlaku hanya apabila logam dikalsinasi di dalam relau. Suhu 500 darjah cukup untuk mengubah struktur keluli tahan karat dan meningkatkan kemungkinan kakisan.

Pengilang menyedari hal ini, dan oleh itu menambahkan unsur paduan ke keluli tahan karat. Bagi jenama kami 12x18n10t, ini adalah titanium. Ini dibuktikan dengan huruf "T" di akhir tanda. Sebelum mengimpal, cari tanda besi yang tepat dan pastikan ia mengandungi unsur paduan. Selain titanium, niobium digunakan, dalam penandaannya dilambangkan dengan huruf "B".

Petua Penggunaan

Untuk mendapatkan sambungan yang baik, banyak tukang las menggunakan mesin separa automatik ketika bekerja dengan dawai tahan karat. Peralatan ini melindungi jahitan dari pengaruh luar, secara automatik memasukkan wayar pengisi ke tempat kimpalan, menyejukkan secara paksa, dan dapat digunakan di tempat yang sukar dijangkau.

Sebelum melakukan kerja, perlu dilakukan peringkat persiapan, iaitu melakukan beberapa aktiviti.

- Menghilangkan pencemaran dari permukaan yang dirawat.

- Kurangkan kimpalan pada benda kerja.

- Keluarkan kelembapan berlebihan dari permukaan dengan memanaskannya hingga 100 darjah.

Untuk mendapatkan ketebalan jahitan peralihan kecil antara bahagian yang akan dikimpal, anda boleh menggunakan beberapa kaedah kimpalan:

- kaedah busur pendek;

- pemindahan inkjet;

- kaedah dorongan sejagat.

Untuk mencapai hasil berkualiti tinggi dengan menggunakan bahan tambahan tahan karat, tukang las perlu memenuhi syarat berikut:

- letakkan pembakar pada sudut negatif;

- pandu kepala pada jarak 1.2 cm dari permukaan logam;

- mencairkan wayar harus dilakukan dalam bahagian kecil; titisan besar tidak boleh digunakan di sini.

Kawat tahan karat kimpalan adalah sifat penting, tanpanya sukar untuk membayangkan proses pengelasan. Pengguna boleh membeli produk ini dengan gelendong, gelendong atau gegelung. Bahan mentah sejagat ini mempunyai sifat teknologi tinggi dan oleh itu digunakan dalam banyak industri dan pembinaan.

Untuk petua memilih wayar untuk pengelasan, lihat video berikut.

Penyahkodan penandaan

Kawat kimpalan tahan karat dilantik dengan cara yang sama seperti aloi. Satu-satunya perbezaan boleh disebut kehadiran krom dan nikel dalam jumlah besar dalam keluli tahan karat. Kawat tahan karat padat ditandakan sesuai dengan GOST 2246-70.

Penunjukan boleh mengandungi huruf-huruf berikut:

- A - wayar mengandungi jumlah fosforus dan sulfur standard;

- AA - bahan di atas terkandung dalam jumlah yang dikurangkan;

- Ш - produk dihasilkan dengan peleburan electroslag;

- E - wayar digunakan untuk menyiapkan elektrod;

- О - terdapat lapisan tembaga di permukaan produk, oleh itu wayar digunakan sekiranya membuat sambungan kritikal dengan busur yang stabil.

Menurut piawaian GOST, penandaan wayar keluli mungkin mengandungi sebutan berikut:

- X - produk yang dilancarkan sejuk;

- T - diproses secara termal;

- P - peningkatan ketepatan pengeluaran;

- TS adalah logam berwarna terang, di mana tidak ada oksida.

Bergantung pada diameter, 100 m wayar keluli tahan karat untuk kimpalan mempunyai berat berikut:

- 0,5 mm - 0,31 kg;

- 1 mm - 0,62 kg;

- 1.5 mm - 1.4 kg;

- 2 mm - 2, 48 kg.

Jenis wayar kimpalan untuk peranti semiautomatik

Dalam keadaan normal, hanya lebih dari selusin jenis kawat kimpalan digunakan, daripada lebih daripada tujuh puluh jenis yang dihasilkan. Ini disebabkan oleh kekhususan industri menggunakan kebanyakan jenis mesin kimpalan, dan tingginya kos sebahagian daripadanya. Jenis yang paling popular adalah produk dengan diameter 0,6 mm hingga 2 mm, dengan berat dari 1 kg hingga 5 kg. Produk dibahagikan kepada dawai padat dan kawat tiub dengan pengisi pengisi, yang mempunyai pelbagai tujuan. Dari segi komposisi kimia, ia boleh menjadi aluminium, berlapis tembaga, didoping dengan titanium dan paduan.

Kawat yang dipilih dengan teliti untuk mengimpal keluli tahan karat semiautomatik kerana mestilah sedekat mungkin dalam komposisi dengan bahan yang akan dikimpal. Parameter semasa juga penting, kerana terlalu panas ketika mengimpal keluli tahan karat menyebabkan kehilangan sifat fizikal bahan ini.

Semasa bergabung dengan pelbagai jenis keluli tahan karat, jenis dawai kimpalan tahan karat berikut harus dipilih:

- untuk keluli kromium-nikel 12X18H9T dan 08X18H10T, gunakan gred SV-06X19H9T, SV-01X18H10 atau analog OK Autrod 347 Si di argon;

- keluli jenis 03X17H14M2 dan 08X18H10T dikimpal menggunakan gred SV-01X18H10, SV-06X19H9T dan OK Autrod 308LSi dalam gas inert;

- keluli tahan karat komposisi kromium-nikel-molibdenum dikimpal dengan wayar SV-06Kh20N11M3TB, SV-08Kh19N10M3B dan OK Autrod 318 dalam atmosfera argon.

Wayar ini dipadankan dengan gred keluli tahan karat dan memberikan kekuatan tegangan tinggi, pemanjangan, ketangguhan dan sifat aliran, menjadikan sendi kuat dan elastik setelah penyejukan dan penyingkiran terak. Semasa bekerja dengan penyongsang frekuensi tinggi atau arus terus, logam di tempat mandi kimpalan tidak terlalu panas, yang bermaksud bahawa rintangan kakisan di persimpangan bahagian tidak terganggu.

Parameter dan komposisi wayar diatur oleh GOST 18143-72, yang menentukan kriteria untuk menilai kualiti dan kaedah pengeluaran.

Juga, untuk menyatukan bahan tahan karat dan keluli yang berbeza, dawai berpori fluks dengan pengisi rutil digunakan. Ia digunakan untuk pengelasan keluli sukar dikimpal, karbon-mangan dan keluli tahan karat dalam campuran gas 80% argon dan 20% karbon dioksida. Produk serbuk memungkinkan untuk bekerja di kedudukan apa pun, dan disatukan dengan molibdenum, yang memberikan jahitan sifat fizikal dan kimia yang tinggi.

Untuk keluli gred E 2209, OK Tubrod 14.27 digunakan, untuk keluli tahan karat 317 dan 317L, OK Tubrod 14.25 digunakan, dan untuk gred 309, OK Tubrod 14.22 sesuai. Untuk mengimpal logam lain, anda boleh menggunakan produk serbuk pelindung diri dengan fluks (misalnya, SV-000009283), yang tidak memerlukan persekitaran gas lengai.

Apa elektrod untuk memasak keluli tahan karat 1 mm.

Mengimpal logam nipis adalah proses yang sukar bukan sahaja untuk pemula, tetapi juga untuk tukang las yang berpengalaman. Proses ini mempunyai beberapa komplikasi:

Mengimpal logam nipis adalah proses yang sukar bukan sahaja untuk pemula, tetapi juga untuk tukang las yang berpengalaman. Proses ini mempunyai beberapa komplikasi:

- pemanasan produk yang kuat boleh menyebabkan kebakaran dan pembentukan lubang;

- suhu pemanasan yang tinggi juga boleh menyebabkan perubahan geometri kepingan nipis;

- busur pendek, dengan pertolongan yang dibuat, keluar dengan sedikit pemisahan.

Masalah-masalah ini dapat merumitkan kerja pengelasan dengan ketara.

Oleh itu, untuk mengelakkan kesukaran tersebut, sangat penting untuk mengetahui elektrod mana yang diperlukan untuk mengimpal keluli tahan karat nipis.

OK 63.34 bertujuan untuk mengimpal logam nipis. Juga, jenama ini sesuai untuk produk berdinding tebal. Elektrod dicirikan oleh pemisahan terak yang bertambah baik.

OK 63.20 (dalam gambar) sangat diminati untuk menyambungkan paip dan logam nipis. Proses pengelasan berlaku dengan pencucuhan jangka pendek dan pemadaman busur.