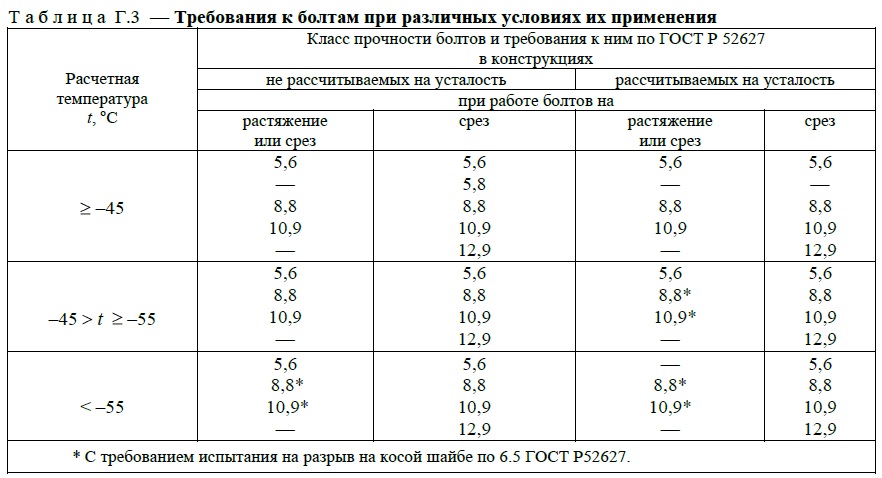

4.2. Pemasangan sambungan pada bolt kekuatan tinggi apabila diperlukan untuk melepaskan sepenuhnya sambungan

Sekiranya perlu, selesaikan pembongkaran

sambungan mesti dikeluarkan dari beban reka bentuk pada reka bentuk khas

projek dan pulihkan nod menggunakan teknologi berikut:

4.2.1. Proses teknologi

pemasangan sambungan menyediakan:

- pemeriksaan struktur dan pengesahan

pematuhan mereka terhadap kehendak projek dan bab SNiP III-18-75 (dari segi ketepatan struktur pembuatan);

- penjajaran lubang dan fiksasi

dalam kedudukan reka bentuk elemen dan bahagian sambungan menggunakan palam pemasangan

(10% daripada jumlah lubang, tetapi tidak kurang dari 2 buah.);

- pemasangan secara percuma dari kesesakan lalu lintas

lubang bolt berkekuatan tinggi;

- memeriksa geometri

dimensi struktur yang dipasang;

- senarai panjang bungkusan yang ketat;

- ketegangan yang disediakan

bolt kekuatan tinggi untuk kekuatan yang disediakan oleh projek;

- melepaskan palam, memasang

lubang bebas bolt kekuatan tinggi dan ketegangannya pada reka bentuk

usaha.

4.2.2. Perbezaan ketebalan

elemen bertindih oleh tindanan, ditentukan sebelum meletakkan tindanan dengan

menggunakan pengukur dan alat pengukur, tidak boleh melebihi 0.5 mm.

4.2.3. Dengan perbezaan pesawat

bahagian yang akan disambungkan dari 0,5 hingga 3 mm untuk memastikan lenturan lapisan lancar

tepi bahagian yang menonjol mesti dilicinkan dengan batu emery pada jarak hingga

30 mm dari potongan bahagian dengan cerun yang tidak lebih curam daripada 1:10. Dengan perbezaan kapal terbang lebih dari 3

mm, gasket mesti digunakan. Penggunaan gasket mesti dipersetujui

dengan organisasi reka bentuk.

4.2.4. Panjang bolt

dipilih bergantung pada ketebalan bungkusan ().

4.2.5. Semasa menggerudi lubang

pada elemen dengan permukaan yang dirawat, penyejukan tidak boleh digunakan

cecair yang mengandungi minyak.

4.2.6. Pemasangan sambungan semestinya

menghasilkan terus pada bolt dan palam berkekuatan tinggi. Memakai bolt lain ke

kualiti pemasangan dilarang.

4.2.7. Setiap selak

dipasang bersambung dengan dua mesin basuh berkekuatan tinggi (satu diletakkan di bawah

kepala selak, yang lain di bawah kacang).

4.2.8. Kacang diketatkan

usaha reka bentuk, tidak ada yang tetap diperbaiki.

4.2.9. Pada masa pemasangan

bolt berkekuatan tinggi, kacang harus bebas (dengan tangan) yang disekat pada benang.

Jika tidak, mur atau baut harus diganti, dan bolt yang ditolak dan

hantar kacang untuk penyediaan semula.

8.1 Ujian beban bukti

Uji beban percubaan harus selalu dilakukan apabila peralatan ujian yang digunakan membenarkannya, dan ujian ini sangat penting untuk diameter benang M5 atau lebih besar.

Kacang disekrup ke dudukan yang dikeraskan seperti yang ditunjukkan pada Gambar 1 dan 2. Dalam kes sekunder, ujian tegangan sangat menentukan (lihat Gambar 1).

1) D11 - hingga HADIAH 25346

Melukis 1

—Percubaanpadapaksiregangan

Melukis 2

—Percubaanpadapemampatan paksi

Beban ujian dikenakan pada kacang dalam arah paksi dan dipegang selama 15 s. Kacang mesti menahan beban tanpa putus atau putus benang dan boleh dilepas secara manual setelah beban dikeluarkan. Sekiranya benang pembaikan rosak semasa ujian, ujian tidak sah. Semasa melepaskan mur, ia dibenarkan menggunakan sepana untuk memutar kacang 1/2 putaran, dan kemudian mesti dibuka dengan tangan.

Kekerasan lekapan ujian mestilah sekurang-kurangnya 45 HRC.

Toleransi benang adalah 5h6g, kecuali diameter luar benang, yang mestilah 1/4 dari toleransi 6g pada bahagian bawah.

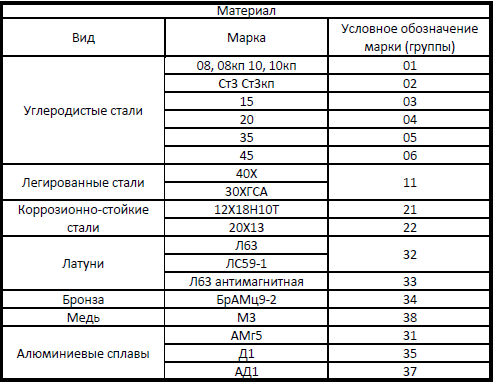

Bagaimana untuk menguraikan penandaan keluli?

Untuk menguraikan sebutan pelbagai jenis keluli tidak menyebabkan kesukaran, anda harus tahu apa itu.Keluli kategori tertentu mempunyai tanda khas. Sudah menjadi kebiasaan untuk menunjuknya dengan huruf-huruf tertentu, yang memungkinkan untuk segera memahami baik tujuan logam tersebut dan komposisi perkiraannya. Mari pertimbangkan beberapa jenama ini dan fahami sebutannya.

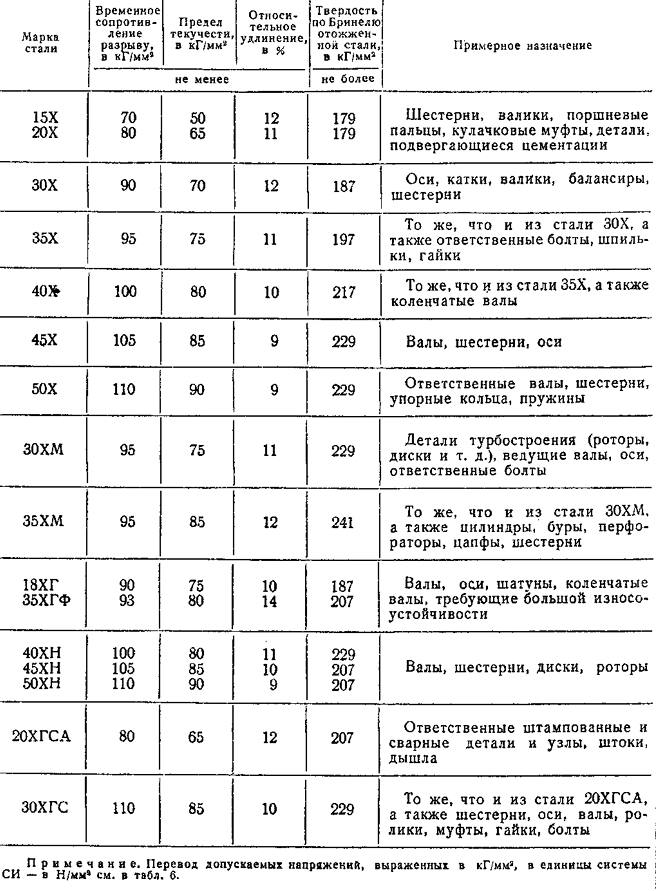

Sifat dan tujuan keluli aloi struktur

Keluli struktur yang direka khas untuk pembuatan galas dapat dikenali dengan huruf "Ш", huruf ini diletakkan pada awal penandaannya. Selepas itu, nama jenama diikuti dengan sebutan huruf dari aditif paduan yang sesuai, serta nombor yang mana kandungan kuantitatif aditif ini dikenali. Jadi, dalam keluli gred ShKh4 dan ShKh15, selain besi dengan karbon, kromium terkandung dalam jumlah masing-masing 0,4 dan 1,5%.

Huruf "K", yang berdiri setelah digit pertama dalam nama jenama, yang menunjukkan kandungan karbon kuantitatif, menunjukkan baja tidak berstruktur yang digunakan untuk pengeluaran kapal dan dandang stim yang beroperasi di bawah tekanan tinggi (20K, 22K, dll. ).

Keluli aloi berkualiti tinggi dengan sifat pemutus yang lebih baik dapat dikenali dengan huruf "L" di hujung tanda (35ХМЛ, 40ХЛ, dll.).

Sebilangan kesukaran, jika anda tidak mengetahui spesifik penandaan, boleh disebabkan oleh penyahkodan gred besi pembinaan. Aloi dari kategori ini ditentukan oleh huruf "C", yang ditulis pada awalnya. Nombor yang mengikutinya menunjukkan kekuatan hasil minimum. Jenama seperti itu juga menggunakan sebutan huruf tambahan:

- huruf T - stok gulung yang diperkuat dengan haba;

- huruf K - keluli, dicirikan oleh peningkatan ketahanan kakisan;

- huruf D - aloi yang dicirikan oleh kandungan tembaga yang tinggi (S345T, S390K, dll.).

Baja tidak berikat yang termasuk dalam kategori keluli alat ditentukan dengan huruf "U", ia dilekatkan pada awal penandaannya. Angka yang mengikuti surat ini menyatakan kandungan kuantitatif karbon dalam aloi yang dipertimbangkan. Baja kategori ini boleh berkualiti dan bermutu tinggi (mereka boleh dikenali dengan huruf "A", ia dilekatkan pada akhir nama jenama). Tanda mereka mungkin mengandungi huruf "G", yang berarti peningkatan kandungan mangan (U7, U8, U8A, U8GA, dll.).

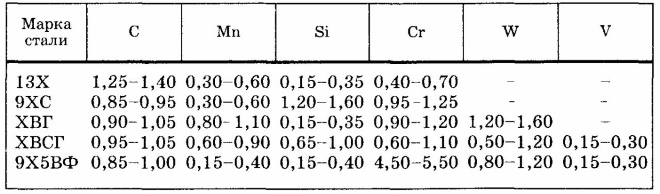

mengandungi unsur-unsur paduan dalam komposisi mereka ditandakan serupa dengan unsur-unsur struktur aloi (KhVG, 9KhVG, dll.).

Komposisi keluli aloi (%)

Penandaan keluli yang termasuk dalam kategori berkelajuan tinggi dimulai dengan huruf "P", diikuti dengan angka yang menunjukkan kandungan kuantitatif tungsten. Jika tidak, jenama aloi tersebut dinamakan mengikut prinsip standard: huruf yang menunjukkan unsur, dan, dengan demikian, angka yang mencerminkan kandungan kuantitatifnya. Dalam sebutan keluli seperti itu, kromium tidak ditunjukkan, kerana kandungan standardnya di dalamnya adalah sekitar 4%, begitu juga karbon, yang jumlahnya sebanding dengan kandungan vanadium. Sekiranya jumlah vanadium melebihi 2.5%, maka sebutan huruf dan kandungan kuantitatifnya dilekatkan pada akhir tanda (Z9, P18, P6M5F3, dll.).

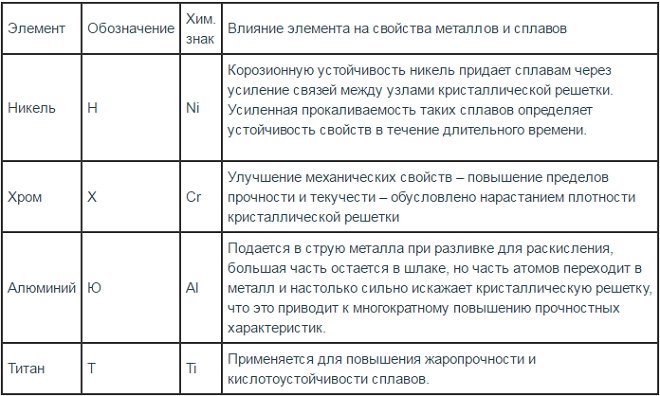

Kesan beberapa bahan tambahan pada sifat keluli

Baja tanpa aloi yang dikelaskan sebagai elektrik (mereka juga sering disebut besi teknikal tulen) ditandai dengan cara khas. Rintangan elektrik rendah logam tersebut dijamin kerana komposisi mereka dicirikan oleh kandungan karbon minimum kurang dari 0.04%. Tidak ada huruf dalam sebutan gred keluli seperti itu, hanya nombor: 10880, 20880, dll. Nombor pertama menunjukkan klasifikasi mengikut jenis pemprosesan: hot-rolled atau ditempa - 1, dikalibrasi - 2. Nombor kedua adalah dikaitkan dengan kategori pekali penuaan: 0 - tidak standard, 1 - standard. Angka ketiga menunjukkan kumpulan yang menjadi kepunyaan keluli ini mengikut ciri standard yang diambil sebagai yang utama. Digit keempat dan kelima menentukan nilai ciri khas itu sendiri.

Prinsip-prinsip di mana penunjukan paduan keluli dijalankan pada zaman Soviet, tetapi hingga hari ini mereka berjaya digunakan bukan sahaja di Rusia, tetapi juga di negara-negara CIS. Mempunyai maklumat mengenai keluli tertentu, seseorang bukan sahaja dapat menentukan komposisi kimianya, tetapi juga dapat memilih logam dengan berkesan dengan ciri-ciri yang diperlukan.

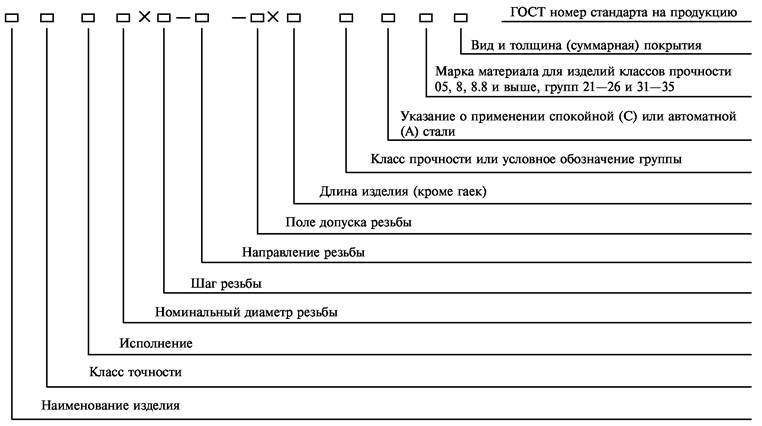

Simbol dan tanda

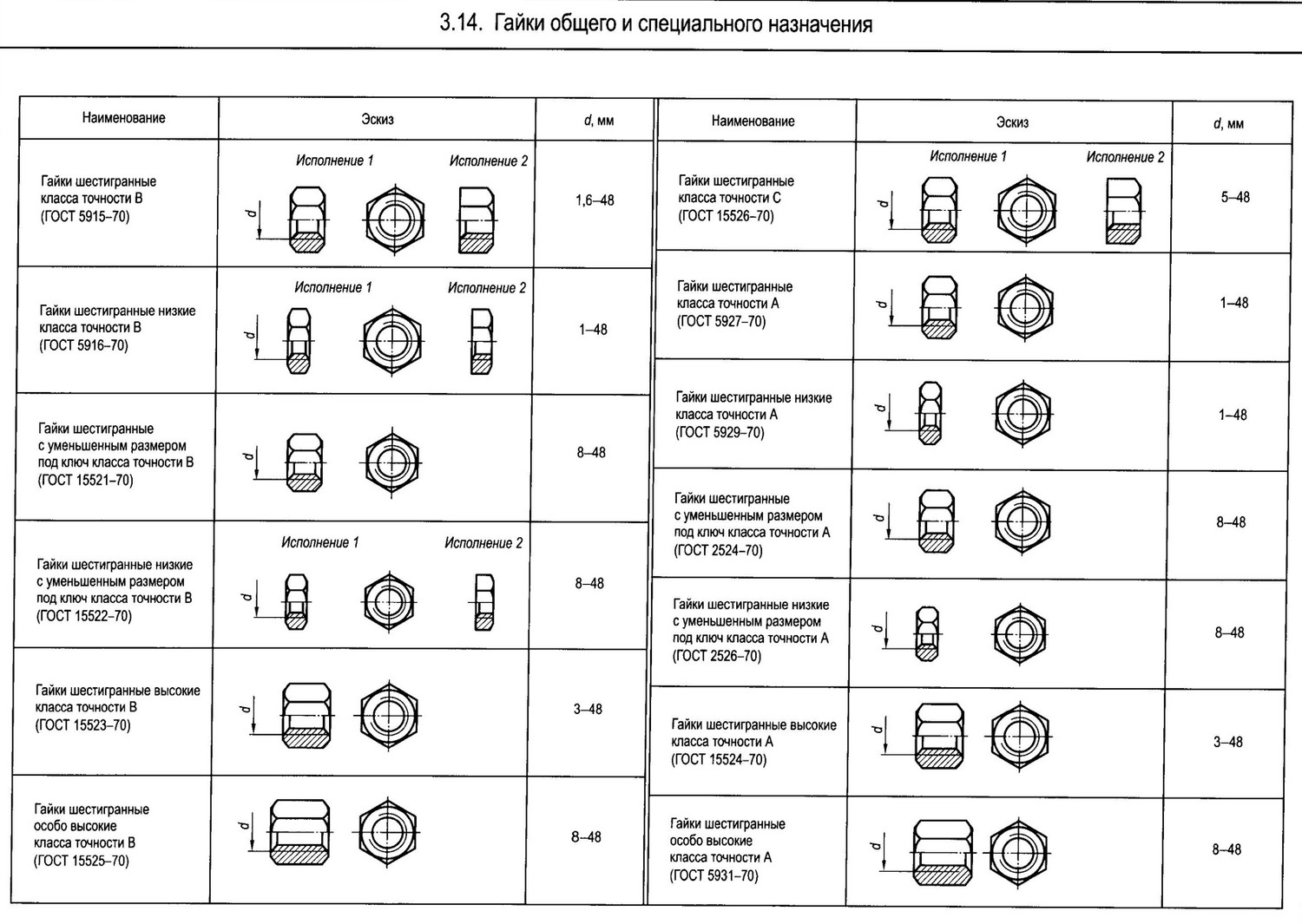

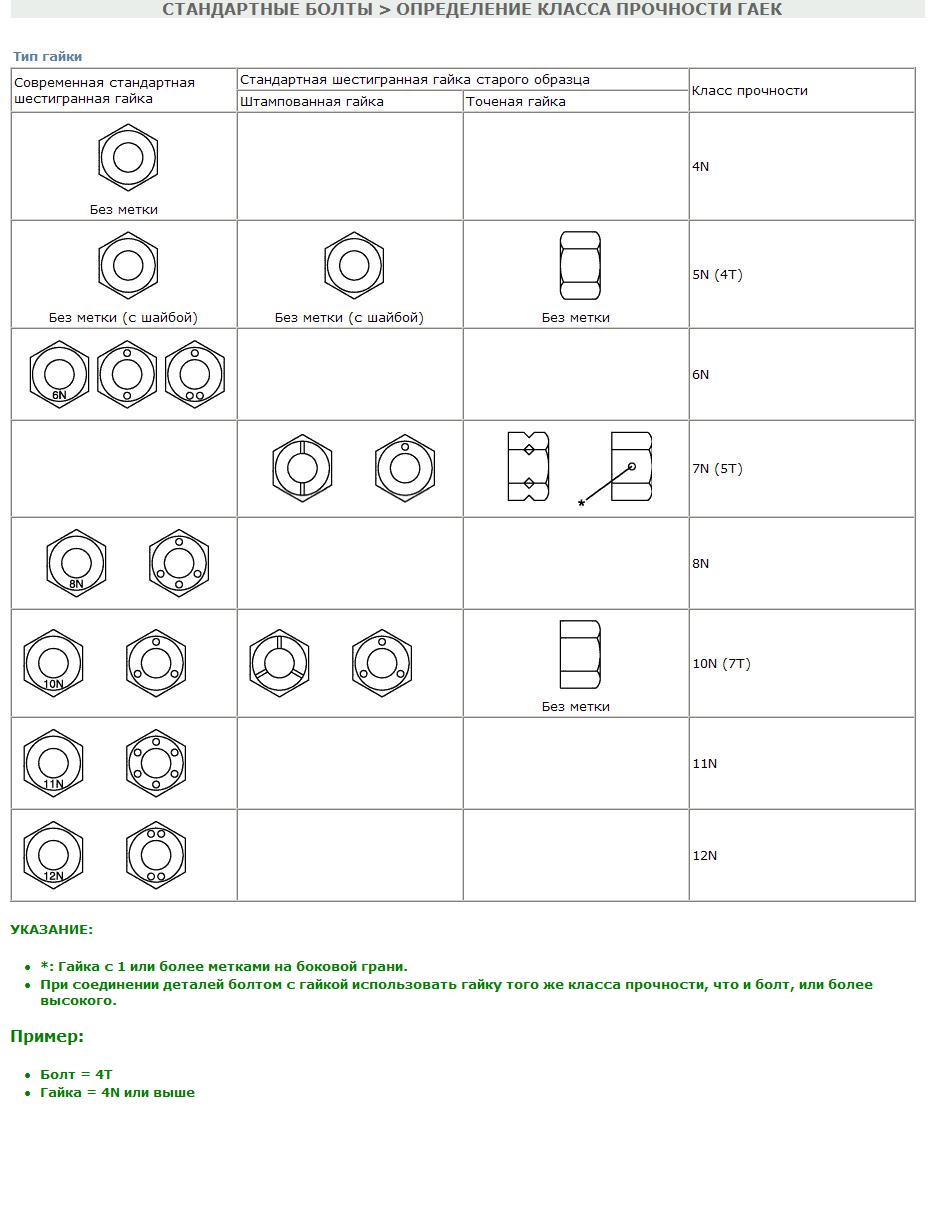

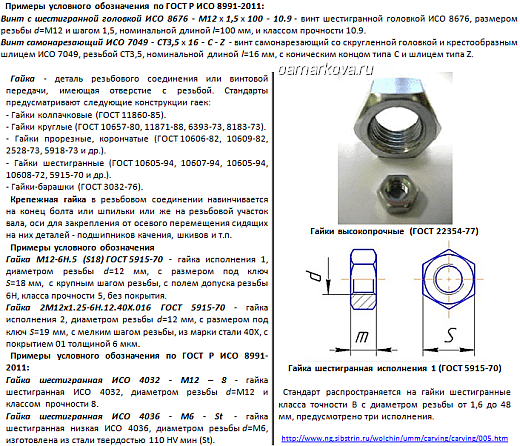

Semua kacang mempunyai sebutan rujukan, ini menunjukkan kepada pakar maklumat asas mengenai produk. Juga, mereka ditandai dengan maklumat mengenai parameter dan sifat perkakasan.

Simbol terbahagi kepada tiga jenis:

- penuh - semua parameter ditunjukkan;

- pendek - ciri yang tidak begitu ketara dijelaskan;

- dipermudahkan - hanya maklumat yang paling penting.

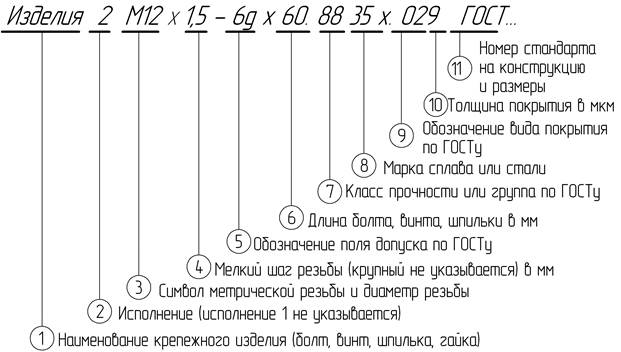

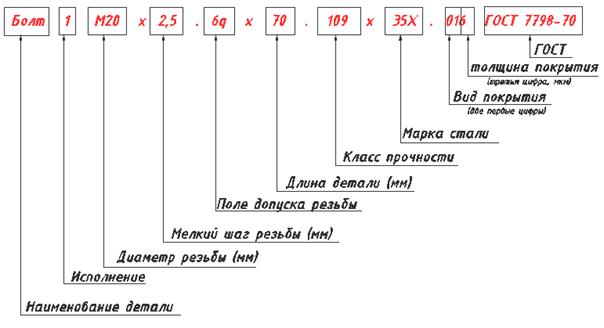

Penunjukan merangkumi maklumat berikut:

- jenis pengikat;

- kelas ketepatan dan kekuatan;

- pandangan;

- langkah;

- diameter benang;

- ketebalan lapisan;

- penetapan standard mengikut mana produk tersebut dihasilkan.

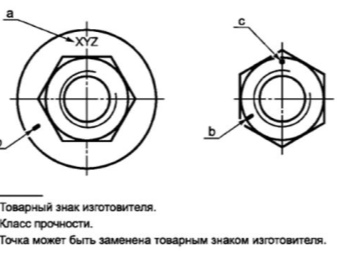

Di samping itu, kacang ditandai untuk membantu mengenal pasti pengikat. Ia digunakan pada muka hujung dan, dalam beberapa kes, di sisi. Ia mengandungi maklumat mengenai kelas kekuatan dan tanda pengeluar.

Prasasti tersebut diterapkan dengan kaedah memperdalam permukaan dengan mesin automatik khas. Maklumat mengenai pengeluar ditunjukkan dalam apa jua keadaan, walaupun tidak ada kelas kekuatan. Data yang lengkap dapat diperoleh dengan memeriksa sumber yang berkaitan. Sebagai contoh, maklumat untuk kacang kekuatan tinggi boleh didapati di GOST R 52645-2006. Atau dalam GOST 5927-70 untuk yang biasa.

Dengan janji temu

Berdasarkan tujuannya, jenis baut berikut dapat dibezakan:

- Plowshare - direka untuk mengikat struktur gantung berat. Berdasarkan namanya, dapat dipahami bahawa ia digunakan secara meluas dalam pertanian, biasanya untuk melekatkan bajak ke peralatan pengolahan.

- Perabot - berbeza dengan jenis lain kerana benang tidak dipotong sepanjang keseluruhan batang. Bahagian ketiga tetap menjadi bahagian integral yang biasa. Kepala pengikat seperti itu biasanya licin, yang diperlukan agar selak tidak menonjol di atas permukaan perabot. Walaupun ada namanya, elemen seperti itu digunakan di kawasan lain, terutama dalam pembinaan.

- Jalan raya - meluas dalam pemasangan pagar. Ia mempunyai kepala separuh bulat, di bawahnya terdapat kepala persegi. Reka bentuk ini membolehkan anda memasang elemen pagar pada tiang dengan tegas. Ia digunakan di semua daerah di mana ada keperluan untuk memperbaiki kepingan logam, kayu, plastik dan bahan lain yang tipis.

- Baut pembinaan mesin adalah jenis bolt yang paling biasa digunakan dalam pembuatan mesin. Ia dibezakan oleh peningkatan sifat kekuatan dan ketahanan terhadap persekitaran luaran yang agresif.

- Jalur - digunakan di sektor keretapi, paling kerap untuk menghubungkan bahagian rel yang terpisah. Mereka berbeza kerana benang boleh kurang dari separuh panjang rod.

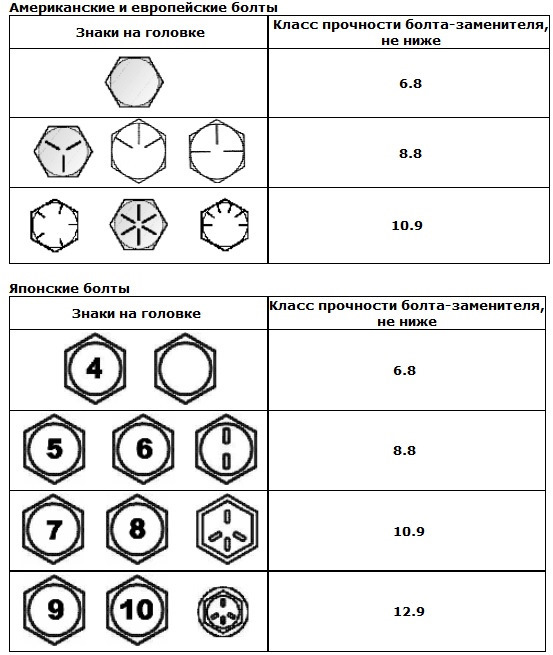

Anda dapat memahami jenis perkakasan berdasarkan simbol selak.

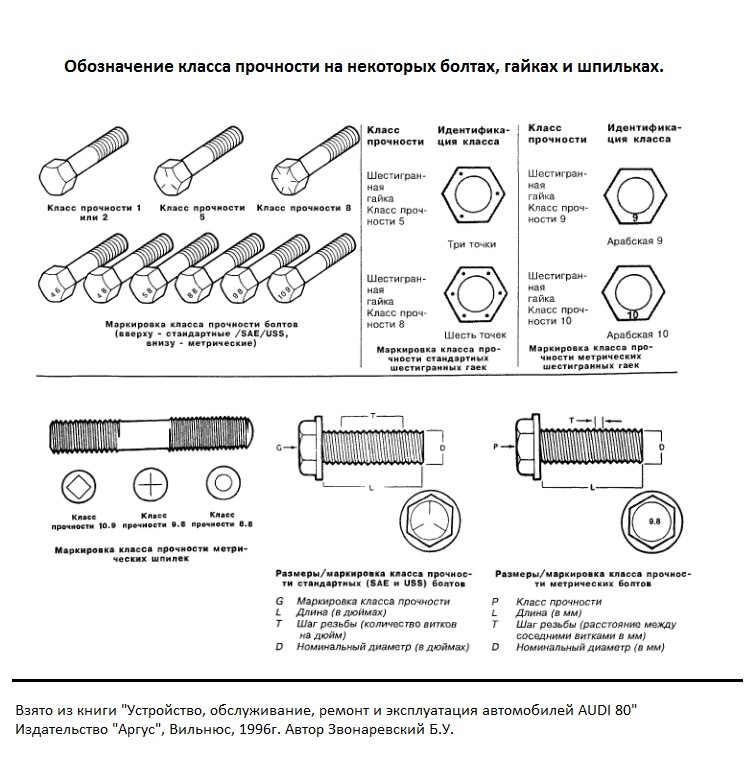

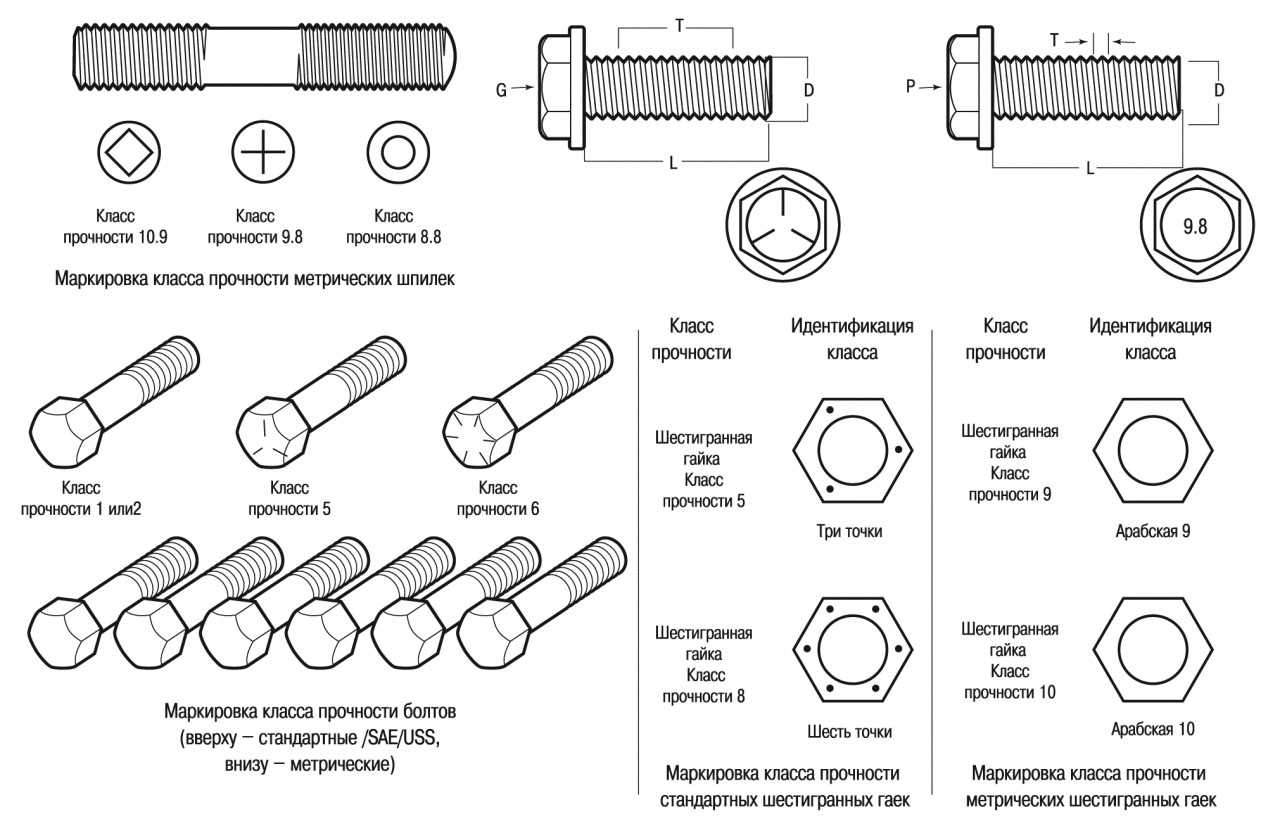

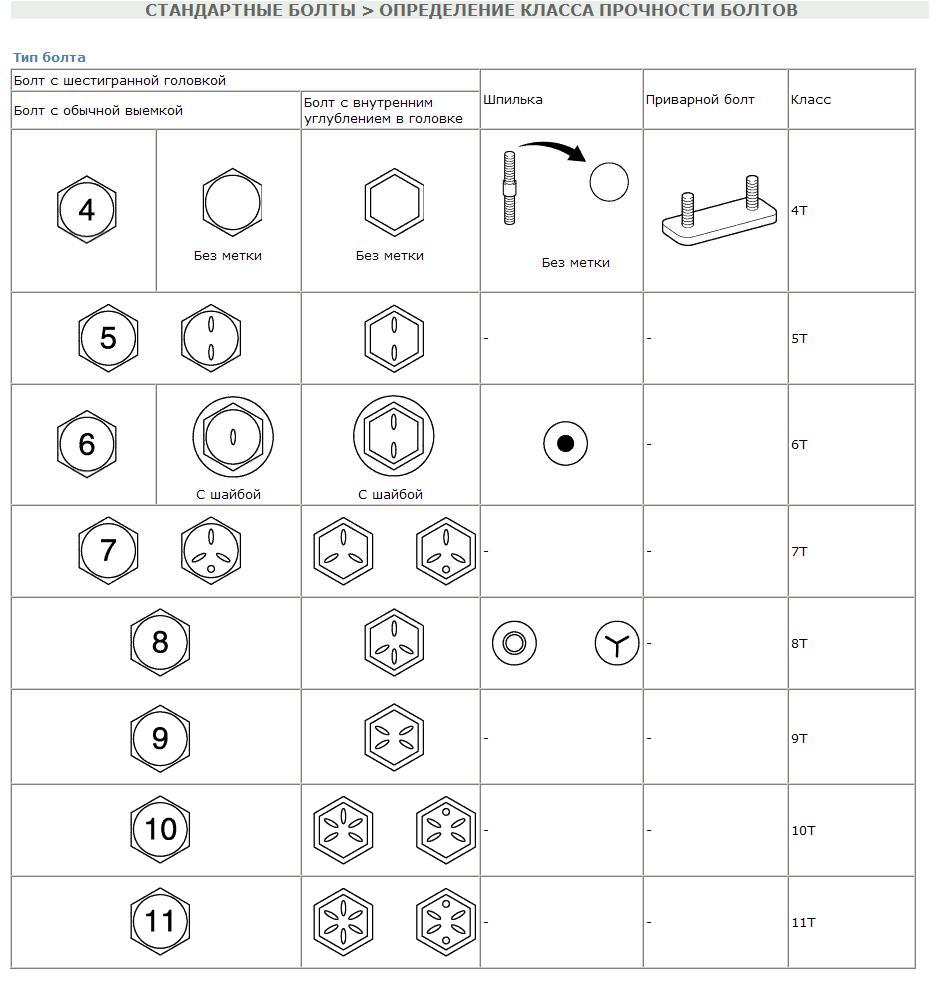

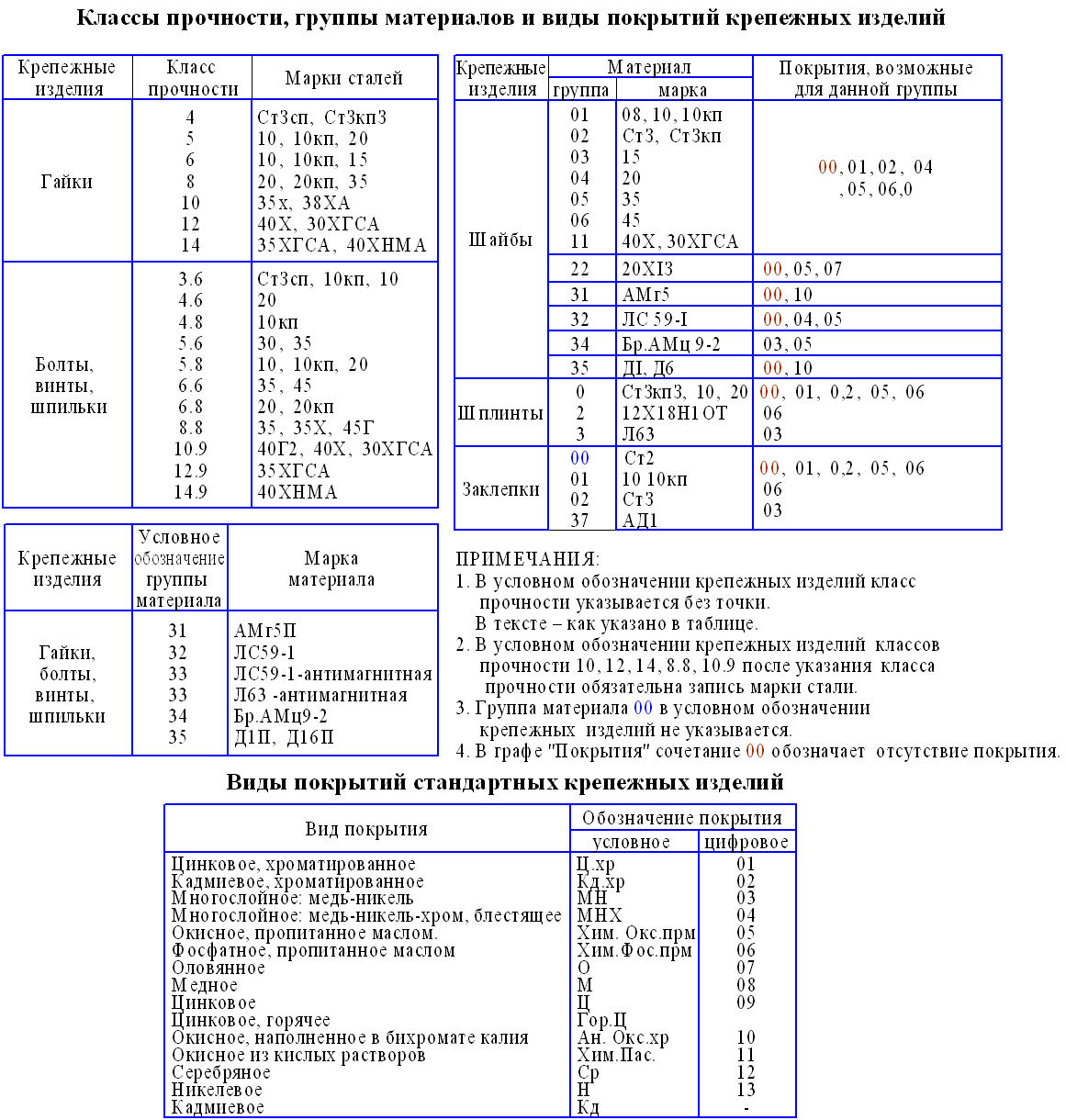

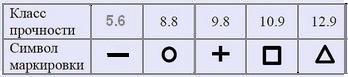

Kelas kekuatan

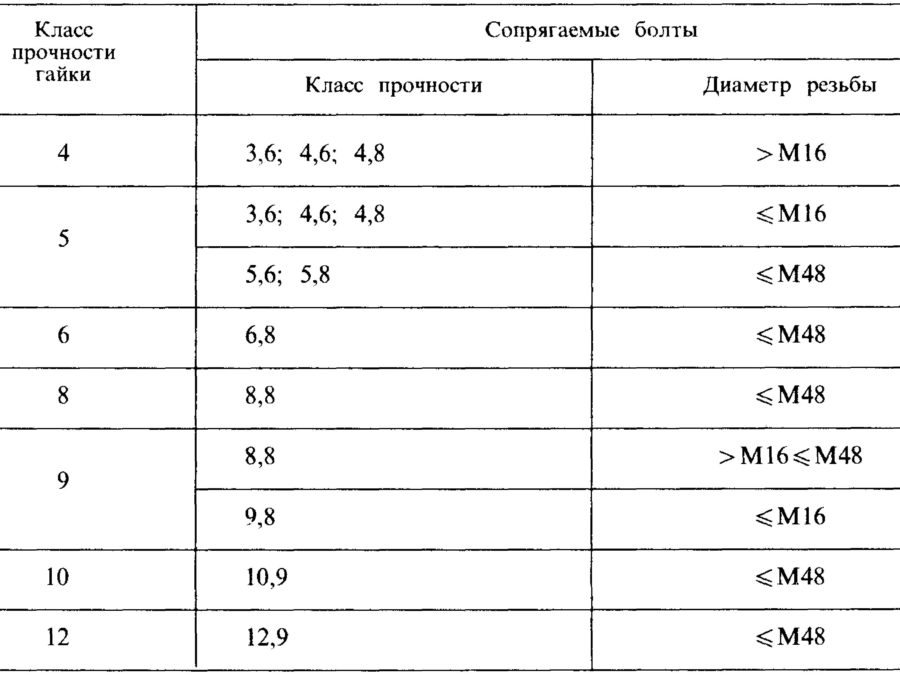

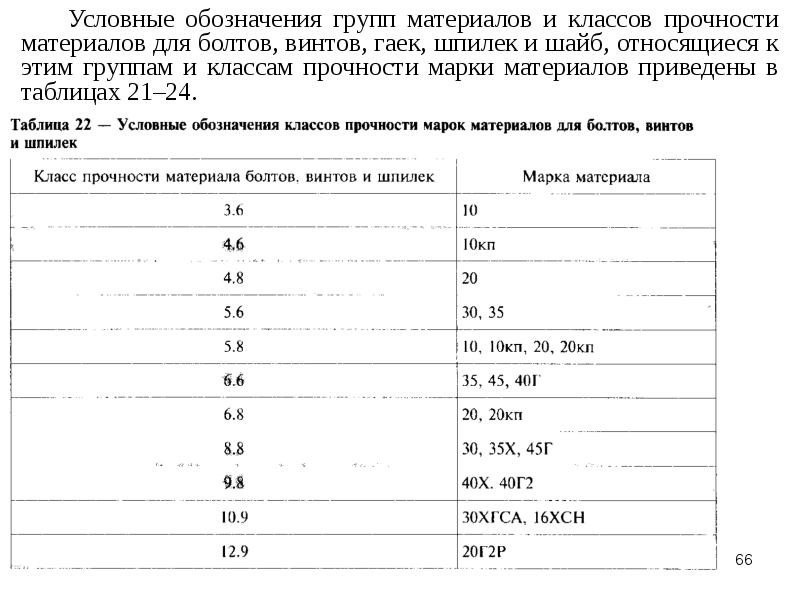

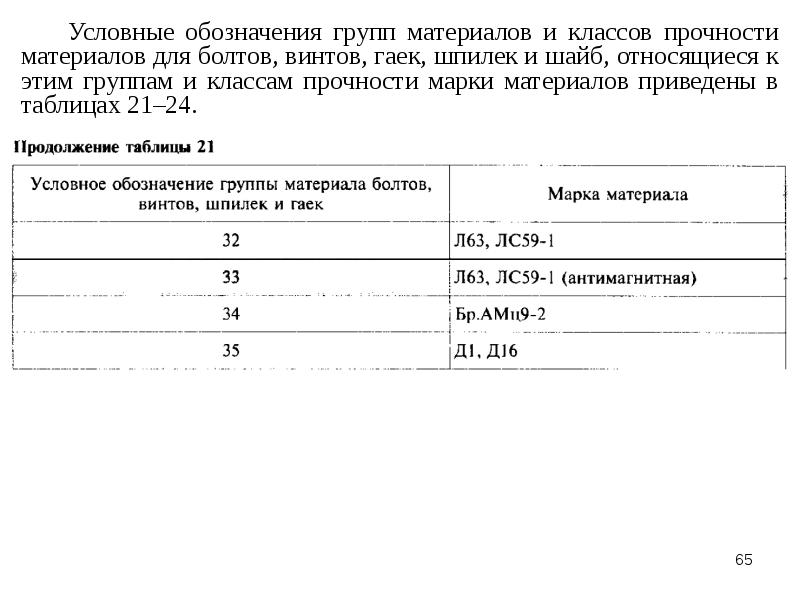

GOST 1759.4−87, bergantung kepada ciri-ciri mekanikal bahagian, menganggap pembahagian produk ini menjadi sebelas kategori. Peraturan untuk menyahkod sebutannya tidak boleh menimbulkan masalah serius - mengalikan nombor di hadapan titik dengan 100 membolehkan anda menentukan indikator seperti kekuatan tegangan bahan baut. Untuk pengukurannya, unit digunakan - N / mm 2. Sebagai contoh, sebutan 4.6 menganggap bahawa produk mempunyai parameter kekuatan tegangan sama dengan 400 N / mm 2.

GOST 1759.4−87, bergantung kepada ciri-ciri mekanikal bahagian, menganggap pembahagian produk ini menjadi sebelas kategori. Peraturan untuk menyahkod sebutannya tidak boleh menimbulkan masalah serius - mengalikan nombor di hadapan titik dengan 100 membolehkan anda menentukan indikator seperti kekuatan tegangan bahan baut. Untuk pengukurannya, unit digunakan - N / mm 2. Sebagai contoh, sebutan 4.6 menganggap bahawa produk mempunyai parameter kekuatan tegangan sama dengan 400 N / mm 2.

Mengalikan digit kedua dengan 10, membolehkan anda mengetahui petunjuk parameter tegangan hasil (tegangan di mana aloi menjadi rentan terhadap ubah bentuk plastik). Sebagai contoh, untuk kategori 3.6 akan menjadi 60%.

Semasa mengira beban dalam sambungan berulir, adalah kebiasaan meletakkan margin keselamatan tertentu dari segi titik hasil.

Baut yang tergolong dalam kumpulan produk berkekuatan tinggi mesti mempunyai kekuatan tegangan sekurang-kurangnya 800 MPa. Mereka telah menemukan aplikasi yang luas dalam industri di mana syarat kebolehpercayaan yang ketat dikenakan pada struktur. Kumpulan ini merangkumi semua bahagian dari kategori 8.8. Kacang berkekuatan tinggi, pada gilirannya, harus dianggap sebagai produk kelas sekurang-kurangnya 8.0.

Perlu diperhatikan bahawa kategori kekuatan bahagian berulir bergantung tidak hanya pada bahannya, tetapi juga pada teknologi pembuatan. Hampir semua baut yang termasuk dalam kumpulan produk berkekuatan tinggi dibuat dengan kaedah menjengkelkan, dan alat semiautomatik bergolek khas digunakan untuk membentuk utas. Selepas pemesinan, produk tersebut menjalani rawatan haba yang sesuai. Langkah terakhir dalam pengeluaran bolt kekuatan tinggi adalah pelapisan.

Perlu diperhatikan bahawa kategori kekuatan bahagian berulir bergantung tidak hanya pada bahannya, tetapi juga pada teknologi pembuatan. Hampir semua baut yang termasuk dalam kumpulan produk berkekuatan tinggi dibuat dengan kaedah menjengkelkan, dan alat semiautomatik bergolek khas digunakan untuk membentuk utas. Selepas pemesinan, produk tersebut menjalani rawatan haba yang sesuai. Langkah terakhir dalam pengeluaran bolt kekuatan tinggi adalah pelapisan.

Peralatan teknologi yang digunakan untuk melepaskan bahagian dengan kaedah menjengkelkan sangat pelbagai. Terdapat model yang dapat menghasilkan sekitar 200 unit produk dalam satu minit. Bahan utama untuk pengeluaran mereka adalah aloi rendah karbon dan keluli aloi. Keperluan utama bagi mereka adalah jumlah karbon. Menurut dokumentasi, parameter ini tidak boleh melebihi 40%.

Contoh yang sangat baik dari bahan tersebut ialah keluli 20KP, 40X, 20G2R dan lain-lain. Oleh kerana penggunaan pelbagai jenis rawatan haba, adalah mungkin untuk menghasilkan bahagian yang tergolong dalam kategori kekuatan yang berbeza dari bahan yang sama. Sebagai contoh, perlu dipertimbangkan keluli 35, dari mana produk berikut dapat dibuat:

- 5.6 - dicapai dengan memproses produk pada mesin pemusing dan penggilingan.

- 6.6, 6.8 - penempaan mati.

- 8.8 - selepas pemesinan, produk tersebut dikeraskan.

Pengelasan bolt kekuatan tinggi mengandaikan adanya produk yang sangat khusus digunakan di beberapa industri. Semua ciri mereka dijelaskan dalam dokumen peraturan khas. Baut yang sangat khusus mungkin berbeza dalam pilihan reka bentuk, yang hurufnya digunakan:

- U - menunjukkan kemungkinan menggunakan pengikat pada suhu hingga -40 ° C. Perlu diperhatikan bahawa surat tersebut paling sering tidak ditunjukkan dalam sebutan.

- CL - keadaan suhu lebih sukar, dan produk seperti itu dapat digunakan pada suhu -65 ° C.

Kelas apa yang ada?

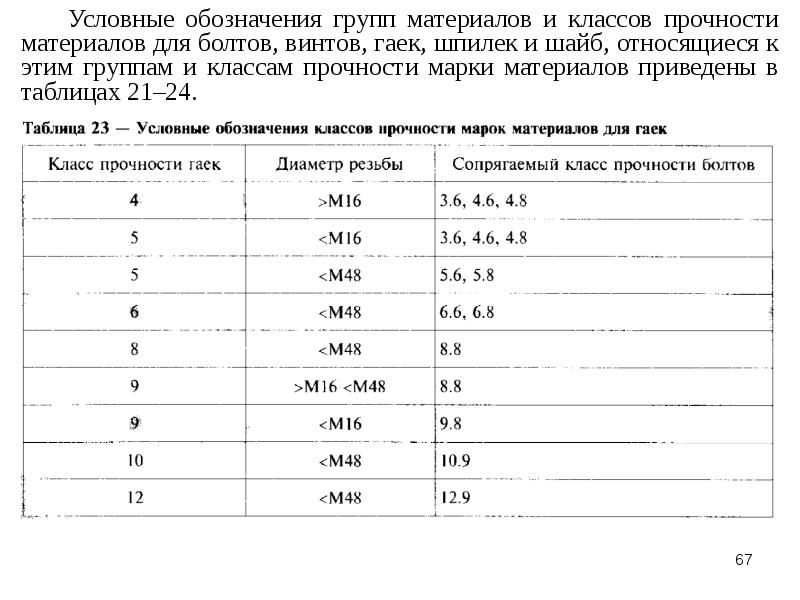

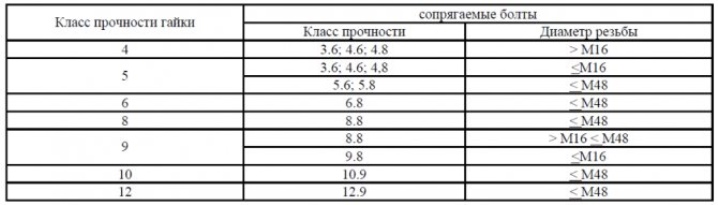

Kelas kekuatan untuk kacang disetujui dalam GOST 1759.5-87, yang pada masa ini tidak berkaitan. Tetapi analognya adalah standard antarabangsa ISO 898-2-80, di sinilah pengeluar di seluruh dunia dipandu. Dokumen ini digunakan untuk semua kacang metrik kecuali pengikat:

- dengan parameter khas (berfungsi dalam suhu yang melampau - 50 dan +300 darjah Celsius, dengan ketahanan yang tinggi terhadap proses menghakis);

- mengunci diri dan mengunci jenis.

Mengikut standard ini, kacang dibahagikan kepada dua kumpulan.

- Dengan diameter 0.5 hingga 0.8 mm. Produk sedemikian disebut "rendah" dan disajikan di tempat yang tidak diharapkan beban tinggi. Pada dasarnya, mereka melindungi daripada melonggarkan kacang dengan ketinggian lebih dari 0.8 diameter. Oleh itu, mereka diperbuat daripada keluli berkarbon rendah rendah. Untuk produk sedemikian, hanya ada dua kelas kekuatan (04 dan 05), dan mereka ditentukan oleh nombor dua digit. Di mana yang pertama mengatakan bahawa produk ini tidak menahan beban kuasa, dan yang kedua menunjukkan seperseratus usaha di mana benang dapat pecah.

- Dengan diameter 0.8 atau lebih. Mereka boleh tinggi tinggi, tinggi dan terutama tinggi (masing-masing Н≈0.8d; 1.2d dan 1.5d). Pengikat di atas 0.8 diameter ditentukan oleh satu nombor, yang menunjukkan tahap kebolehpercayaan bolt yang paling tinggi yang dapat disambungkan oleh kacang. Secara keseluruhan, terdapat tujuh kelas kekuatan untuk kacang kumpulan tinggi - ini adalah 4; 5; 6; lapan; sembilan; 10 dan 12.

Dokumen normatif menentukan peraturan pemilihan mur hingga bolt dari segi tahap kekuatan.Sebagai contoh, dengan mur kelas 5, disarankan untuk menggunakan bahagian bolt kurang dari atau sama dengan M16 (4.6; 3.6; 4.8), kurang dari atau sama dengan M48 (5.8 dan 5.6). Tetapi dalam praktiknya, disarankan untuk mengganti produk dengan tahap kekuatan rendah dengan yang lebih tinggi.

Teknologi pembuatan

Di dunia moden, beberapa teknologi digunakan dengan bantuan kacang yang dihasilkan. Sebilangan daripadanya digunakan untuk menghasilkan pengikat dalam jumlah besar dengan jumlah sekerap minimum dan penggunaan bahan yang optimum. Proses ini berlaku secara praktikal tanpa penyertaan manusia, dalam mod automatik. Kaedah utama untuk menghasilkan kacang dalam jumlah besar adalah setem sejuk dan penempaan panas.

Setem sejuk

Ini adalah teknologi yang cukup maju yang memungkinkan pengeluaran pengikat dalam jumlah besar dengan kerugian kecil tidak lebih dari 7% dari jumlah produk. Mesin automatik khas membolehkan anda menerima sehingga 400 produk dalam satu minit.

Tahap pengikat pembuatan menggunakan teknologi sejuk.

- Batang disediakan dari jenis keluli yang dikehendaki. Sebelum memproses, mereka dibersihkan dari karat atau simpanan asing. Kemudian fosfat dan pelincir khas digunakan pada mereka.

- Menghiris. Kekosongan logam diletakkan dalam mekanisme khas dan dipotong-potong.

- Kekacang kacang dipotong dengan mekanisme pemotongan yang bergerak.

- Setem. Setelah semua manipulasi sebelumnya, tempat kosong dihantar ke tekan setem hidraulik, di mana ia dibentuk dan lubang ditebuk.

- Peringkat akhir. Memotong benang di dalam bahagian. Operasi ini dilakukan pada mesin pemotong kacang khas.

Setelah menyelesaikan kerja, beberapa kacang dari kumpulan mesti diperiksa untuk mematuhi parameter yang telah ditetapkan. Ini adalah dimensi, utas dan beban maksimum yang dapat ditahan oleh produk. Untuk pengeluaran perkakasan menggunakan teknologi ini, baja tertentu digunakan, yang dimaksudkan untuk stamping sejuk.

Penempaan panas

Teknologi kacang panas juga sangat biasa. Bahan mentah untuk pengeluaran perkakasan dengan cara ini juga batang logam, dipotong menjadi kepingan panjang yang diperlukan.

Tahap utama pengeluaran adalah seperti berikut.

- Haba. Batang yang dibersihkan dan disiapkan dipanaskan hingga suhu 1200 darjah celcius sehingga menjadi plastik.

- Setem. Tekan hidraulik khas membentuk kekosongan heksagon dan menebuk lubang di dalamnya.

- Pemotongan benang. Produk disejukkan, benang digunakan di dalam lubang. Untuk ini, batang putar yang menyerupai paip digunakan. Untuk memudahkan proses dan mencegah pemakaian cepat semasa pemotongan, minyak mesin dibekalkan ke bahagian.

- Mengeraskan. Sekiranya produk memerlukan kekuatan yang lebih tinggi, ia akan mengeras. Untuk melakukan ini, mereka dipanaskan lagi pada suhu 870 darjah Celsius, disejukkan pada kelajuan tinggi dan direndam dalam minyak selama kira-kira lima minit. Tindakan ini mengeraskan keluli, tetapi menjadi rapuh. Untuk menghilangkan kerapuhan, sambil mengekalkan kekuatan, perkakasan disimpan di dalam ketuhar selama kira-kira satu jam pada suhu tinggi (800-870 darjah).

Setelah menyelesaikan semua proses, kacang diperiksa pada pendirian khas untuk mematuhi syarat kekuatan. Setelah memeriksa, jika perkakasan telah melewatinya, mereka dikemas dan dihantar ke gudang. Kemudahan pengeluaran masih mempunyai peralatan usang yang memerlukan kerja-kerja pembaikan dan penyelenggaraan. Untuk pengeluaran alat pengikat pada peralatan tersebut, mesin pemusing dan penggilingan digunakan. Walau bagaimanapun, karya tersebut dicirikan oleh produktiviti yang sangat rendah dan penggunaan bahan yang besar. Tetapi ia diperlukan dalam apa jua keadaan, dan oleh itu, untuk kumpulan pengikat kecil, teknologi ini masih relevan.

Lihat video berikut untuk proses pembuatan kacang dan perkakasan lain.

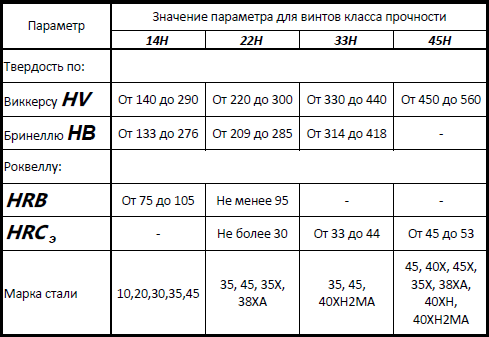

8.2 Ujian kekerasan

Semasa kawalan, ujian kekerasan dilakukan pada salah satu permukaan penyangga kacang pada jarak tiga titik yang saling berkaitan antara satu sama lain sebanyak 120 °, nilai kekerasan ditentukan sebagai min aritmetik ketiga ukuran tersebut.

Dalam kes tambahan, kekerasan diperiksa pada bahagian membujur yang melewati kacang, pada titik yang terletak sedekat mungkin dengan diameter luar benang kacang.

Ujian kekerasan Vickers sangat penting, jika boleh, beban 30HV harus digunakan.

Dalam kes ujian Brinell dan Rockwell, terjemahan harus digunakan.

Ujian kekerasan menurut Vickers-menurut GOST 2999.

Ujian kekerasan menurut Brinell-menurut GOST 9012.

Ujian kekerasan Rockwell mengikut GOST 9013.

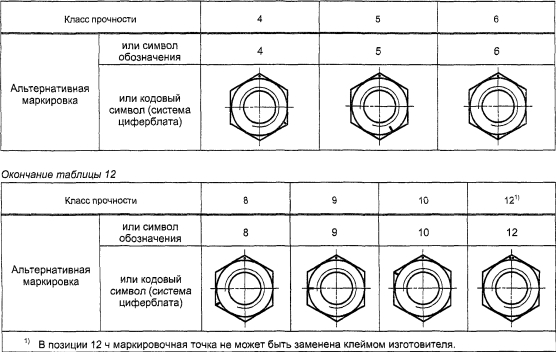

9.1 Simbol

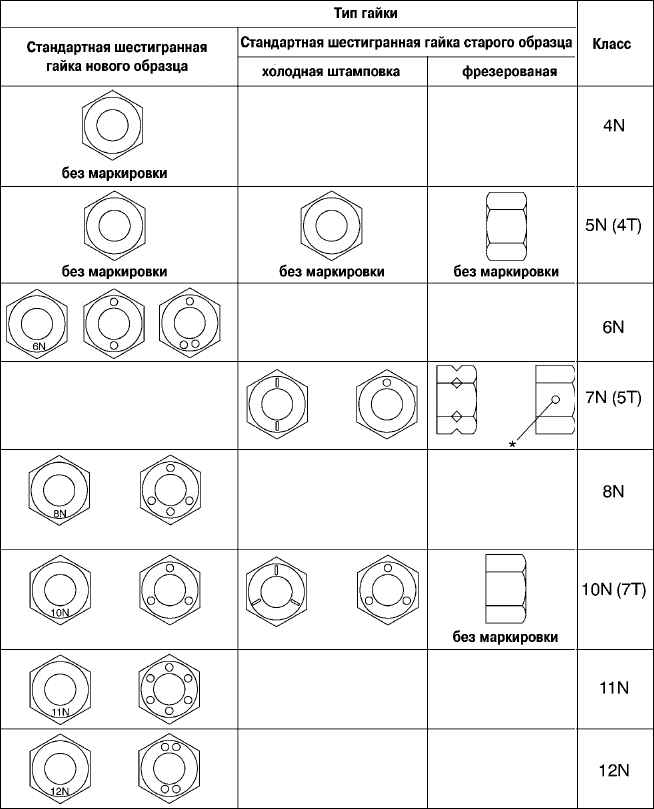

Tanda ditunjukkan dalam Jadual 12 dan 13.

Jadual 12 - Menandai sebutan kacang kelas kekuatan sesuai dengan 3.1

|

Kelas kekuatan |

4 |

5 |

6 |

|

|

Alternatif |

atau simbol sebutan |

4 |

5 |

6 |

|

atau simbol kod (sistem dail) |

Penamatjadual

12

|

Kelas |

8 |

9 |

10 |

121) |

|

|

Mengubah- |

atau simbolnya ialah |

8 |

9 |

10 |

12 |

|

atau watak kod (sistem |

|||||

|

1) Pada kedudukan 12, titik penanda tidak dapat diganti dengan tanda pengeluar. |

Jadual 13 - Menandai kacang dalam kelas kekuatan sesuai dengan 3.2

|

Kelas kekuatan |

04 |

05 |

|

Menandakan |

Bahan

Kekuatan pengikat adalah salah satu parameter terpenting yang mencirikan perkakasan. Kekuatan pengancing secara langsung bergantung pada jenis bahan dari mana ia dibuat. Bergantung pada ciri kekuatan, logam untuk pengeluaran dan cara rawatan haba dipilih.

Selalunya, bolt standard dibuat dari keluli aloi dan bukan aloi. Tetapi dalam beberapa kes, logam tersebut dapat dibuat dari logam lain, seperti tembaga, aluminium, yang digunakan dalam kes di mana tidak perlu mencapai kekuatan tinggi pengikat. Untuk pembuatan perhiasan, pengikat boleh dibuat dari logam berharga seperti emas, perak, dan lain-lain.

Selalunya, untuk meningkatkan ciri teknikal perkakasan, lapisan khas digunakan untuk melindungi pengikat dari pengaruh persekitaran (kelembapan, air, julat suhu, bahan kimia).

Di antara lapisan yang paling biasa, varieti berikut dapat dibezakan:

- Zink. Ketebalan lapisan zink boleh berbeza bergantung pada keperluan. Untuk baut yang digunakan dalam peralatan rumah tangga, ketebalannya biasanya kecil. Tetapi untuk pengikat industri, biasanya hingga 25 mikron.

- Kadmatized. Bukan jenis baut yang sangat biasa kerana sifat toksik kadmium. Oleh itu, ia digunakan dalam kes yang jarang berlaku apabila lapisan dari bahan lain tidak memungkinkan mencapai ciri prestasi yang diinginkan.

- Nikel. Biasanya digunakan untuk pengikat yang digunakan dalam pembuatan perabot. Nikel hanya meningkatkan ciri hiasan, praktikalnya tidak mengubah ciri operasi.

- Fosfat dan pengoksidaan. Mereka digunakan untuk membuat lapisan pelindung pada permukaan baut kerana pengoksidaan logam asas.

- Lapisan zink. Mereka menjadi semakin meluas, kerana mereka dapat meningkatkan jangka hayat pengikat beberapa kali.

8.1 Ujian beban bukti

Uji beban percubaan harus selalu dilakukan apabila peralatan ujian yang digunakan membenarkannya, dan ujian ini sangat penting untuk diameter benang M5 atau lebih besar.

Kacang disekrup ke dudukan yang dikeraskan seperti yang ditunjukkan pada Gambar 1 dan 2. Dalam kes sekunder, ujian tegangan sangat menentukan (lihat Gambar 1).

1) D11 - hingga HADIAH 25346

Melukis 1

—Percubaanpadapaksiregangan

Melukis 2

—Percubaanpadapemampatan paksi

Beban ujian dikenakan pada kacang dalam arah paksi dan dipegang selama 15 s. Kacang mesti menahan beban tanpa putus atau putus benang dan boleh dilepas secara manual setelah beban dikeluarkan. Sekiranya benang pembaikan rosak semasa ujian, ujian tidak sah. Semasa melepaskan mur, ia dibenarkan menggunakan sepana untuk memutar kacang 1/2 putaran, dan kemudian mesti dibuka dengan tangan.

Kekerasan lekapan ujian mestilah sekurang-kurangnya 45 HRC.

Toleransi benang adalah 5h6g, kecuali diameter luar benang, yang mestilah 1/4 dari toleransi 6g pada bahagian bawah.

Dengan bentuk kepala

Mengingat pelbagai baut dan reka bentuknya, ada klasifikasi tambahan. Bergantung pada bentuk kepala, yang berikut dibezakan:

- Universal (hex head) adalah jenis yang paling biasa dan boleh diketatkan dengan sepana konvensional. Ia digunakan di hampir semua kawasan, selalunya jenis ini terdapat dalam kejuruteraan mekanikal dan pembinaan.

- Anchor - jenis khas yang digunakan untuk mengikat elemen berat. Baut ini terdapat dalam pelbagai bentuk dan ukuran. Biasanya digunakan dalam pembinaan untuk pemasangan bingkai tingkap, pintu, siling gantung dan lampu.

- Bola mata adalah pengikat kekuatan tinggi yang mempunyai cincin pengikat dan bukannya kepala. Reka bentuk ini membolehkan anda mengangkat beban yang besar. Beberapa model menyediakan cincin pangsi yang memungkinkannya berputar bebas di dasar.

- Dengan kepala separa bulat - sering digunakan dalam pembuatan perabot dan pemasangan pagar.

- Countersunk head - biasa digunakan dalam radio dan kejuruteraan elektrik. Setelah mengetatkan, kepala bolt tidak menonjol di atas permukaan, kepala bolt benar-benar rata dan mempunyai slot dalaman untuk mengetatkan dengan pemutar skru. Diameter kepala sedikit lebih besar daripada diameter rod.

- Baut tanpa kepala - jenis ini tidak mempunyai bahagian yang disebut kepala, slot untuk skru dipotong terus ke batang.