Komposisi

Simen dihasilkan di perusahaan khusus. Kilang simen dibina berdekatan dengan lokasi pengekstrakan bahan sumber.

Bahan mentah untuk pengeluarannya diperoleh dari batu semula jadi:

- fosil jenis karbonat;

- bahan tanah liat.

Karbonat mempunyai struktur amorf atau kristal, yang menentukan keberkesanan interaksi bahan dengan komponen lain semasa proses pembakaran.

Batu karang meliputi:

- kapur;

- marl (batu kapur marly);

- batu kapur, termasuk batu shell;

- batuan jenis dolomit.

Bahan tanah liat adalah batuan enapan. Memiliki asas mineral, mereka dikurniakan keplastikan, dan dengan kelembapan berlebihan mereka dapat meningkatkan jumlahnya. Bahan tanah liat digunakan dalam kaedah pengeluaran kering.

Batu-batu tanah liat merangkumi:

- tanah liat;

- loam;

- serpih berasaskan tanah liat;

- kurang.

Sebagai tambahan kepada bahan mentah, bahan pembetulan digunakan dalam pengeluaran simen.

Mereka diperoleh dari fosil, yang meliputi:

- apatite;

- alumina;

- fluorspar;

- silika.

Bahan tambahan yang diperkenalkan mengikut teknologi tertentu meningkatkan kualiti bahan yang dijelaskan.

Komposisi simen bergantung pada ciri yang diperlukan, yang ditentukan oleh gred yang diberikan kepada bahan.

Simen Portland yang paling popular terdiri daripada:

- Limau 60%;

- 25% silikon dioksida;

- 10% besi dan oksida gipsum;

- 5% aluminium (alumina).

Dalam jenama yang berbeza, peratusan bahan mentah berbeza, seperti komposisi itu sendiri. Sebagai contoh, simen Portland terak mengandungi terak. Perkadaran kuantitatif juga boleh berbeza-beza dengan keunikan teknologi yang dipilih untuk pembuatan bahan binaan.

Untuk sebarang jenama simen dan untuk sebarang kaedah pengeluarannya, batu kapur dan tanah liat tetap tidak berubah. Lebih-lebih lagi, batu kapur selalu tiga kali lebih tinggi daripada tanah liat. Nisbah ini menyumbang kepada pengeluaran klinker berkualiti tinggi, dari mana simen dibuat.

Dalam industri, komponen berikut digunakan untuk pengeluaran simen:

- klinker;

- gipsum;

- bahan tambahan khas.

Clinker adalah komponen simen yang paling penting. Ia menentukan sifat kekuatan bahan akhir. Klinker memasuki proses pengeluaran dalam bentuk butiran. Diameter butiran berbeza antara 10-60 mm. Rawatan haba komponen dilakukan pada suhu kira-kira satu setengah ribu darjah.

Jumlah gipsum ditentukan oleh tempoh pengerasan yang ditetapkan. Dalam versi asas, gipsum dalam bentuk serbuk dimasukkan ke dalam simen dalam jumlah 6%.

Kekhususan

Apabila dicampurkan dengan air, bahan serbuk yang popular ini mengeras menjadi ketulan yang membatu. Penyembuhan berlaku dengan kelembapan berlebihan di udara atau kehadiran cecair

Kehadiran air adalah syarat penting untuk pengerasan produk siap

Beberapa jenis simen dibezakan bergantung pada komposisi. Masing-masing dari mereka mempunyai tahap kekerasan yang hanya ada padanya, sesuai dengan kualiti dan kualiti produk yang ditentukan. Simen, yang terbuat dari batu, cukup dipercayai. Ia dibuat hanya dari bahan berkualiti.

Portland semen adalah jenis komposisi mineral yang paling banyak digunakan, yang juga disebut silikat. Ia mengeras di persekitaran berair dan di sekitar udara lembap. Bahan serbuk kelabu-hijau larut dengan mudah di dalam air apabila dicampurkan. Sebaik sahaja campuran mula terbentuk, penyembuhan perlahan bermula.

Simen Portland termasuk dalam formulasi hampir semua kumpulan campuran simen. Penggunaan jenama ini dalam bentuk tulen adalah kejadian yang sangat jarang berlaku.Pada dasarnya, ia termasuk dalam campuran, konkrit bangunan, mortar.

Simen plastik mempunyai kelebihan besar berbanding jenis lain. Penggunaannya membantu mengurangkan pembaziran dan masa untuk mencampurkan campuran kering. Komposisi tidak terdedah kepada suhu rendah, kelembapan berlebihan, penyejatan dan pengaruh negatif lain dari persekitaran luaran.

Slag simen mengandungi slag relau letupan dan klinker hancur. Jenama ini mengandungi bahan tambahan dalam bentuk serbuk kapur dan gipsum. Semen sedemikian diperlukan semasa menyambungkan campuran bangunan.

Semen alumina dengan aktiviti tinggi mempunyai komposisi yang unik. Masa untuk memulakan pengerasan hanya 45 minit. Dan sehingga larutan itu benar-benar padat, diperlukan sekitar 10 jam. Kelebihan utama komposisi ini berbanding yang lain adalah, tanpa mengira ketepuan udara dengan kelembapan, ia cepat terpasang. Apabila simen jenis ini ditambahkan pada konkrit, ciri kualitatif baru muncul di dalamnya: tahan terhadap kelembapan, kakisan, dan suhu yang melampau.

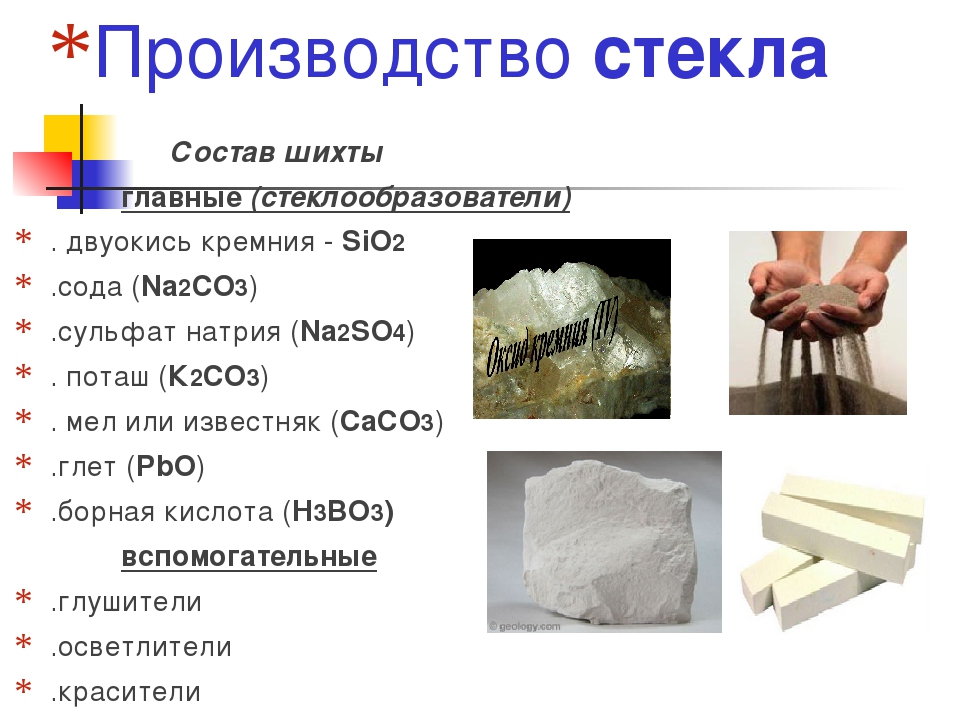

Komponen utama komposisi simen tahan asid ialah natrium silikofluorida dan pasir kuarza. Di dalam air biasa, larutan dari bahan tersebut tidak dapat diperoleh. Untuk menyediakan campuran dari serbuk ini, gelas cair digunakan, yang berdasarkan natrium. Kelebihan simen tahan asid adalah bahawa ia sangat tahan terhadap mineral dan asid organik. Tetapi dengan kehadiran dan aplikasi mereka, hayat perkhidmatan berkurang dengan sangat cepat.

Semen berwarna dalam komposisi mempunyai simen Portland sederhana, yang mana pigmen ditambahkan. Jenama ini digunakan untuk menghias bangunan dan merupakan sebahagian daripada komposisi yang digunakan dalam pembinaan lebuh raya berdasarkan campuran konkrit. Apabila dicampurkan dengan air, simen Portland membentuk bahan struktur plastik. Semasa mengering, ia berubah menjadi batu.

Kelebihan bahan seperti itu:

- mengeras tanpa usaha yang luar biasa;

- kekuatan tinggi dan padat selepas pengerasan;

- peningkatan keselamatan bahan kimia;

- ia adalah produk yang mesra alam;

- keselamatan api;

- kos rendah;

- serba boleh.

Semen putih adalah serbuk yang memperoleh warna terang dengan teknologi pengeluaran khusus dan komposisi tertentu. Rumusannya mengandungi klinker dengan kandungan zat besi yang rendah, mengandung zat tambahan mineral batu kapur, sebatian klorida, gipsum. Komposisi ini memberikan warna cahaya campuran.

Penyahkodan tanda simen mengikut piawaian baru

Pengekodan maklumat produk sesuai dengan GOST 31108-2003 didasarkan pada pembahagian jenis simen menjadi 5 kumpulan, dilambangkan dengan angka Rom. 3 huruf pertama diambil dari nama serbuk - CEM.

Setiap persatuan mempunyai tanda yang menunjukkan keunikan pembuatan:

- I - tanpa bahan tambahan simen Portland, terdiri daripada 95-100% simen klinker;

- II - kumpulan ini dibahagikan kepada subkelas A dengan bahan tambahan 6-20% dan B - 21-35%. Terdapat juga simen pozzolanic yang mengandungi

- III - simen Portland slag dengan kandungan slag 36-65%;

- IV - simen pozzolanic dengan penambahan 21-35%;

- V adalah serbuk komposit yang mengandungi 11-30% sanga dan, dalam julat yang sama, pozzolan.

Setiap aditif mempunyai huruf tersendiri dalam sebutan: I - batu kapur, Z - fly ash, MK - microsilica, K - aditif komposit, G - glezh, W - slag, P - pozzolan. Ini diikuti oleh jumlah kelas kekuatan, diikuti dengan huruf: H - waktu pengerasan normal, B - pengaturan cepat. Contoh: simen slag portland CEM III / A 32.5N GOST 31108-2003. Ini bermaksud: kekuatan simen adalah 32.5 MPa, biasanya mengeras, mengandungi terak 36-65%.

Bagaimana simen disediakan dalam pengeluaran

Bahan utama dari mana simen dihasilkan adalah batu kapur dan tanah liat. Dari dua komponen ini, klinker disediakan dengan cara yang istimewa, yang kemudiannya dicampurkan dengan bahan tambahan lain yang menentukan kualiti, jenama dan sifat mortar.Antara bahan tambahan yang diperlukan adalah: gipsum, dolomit, simenit.

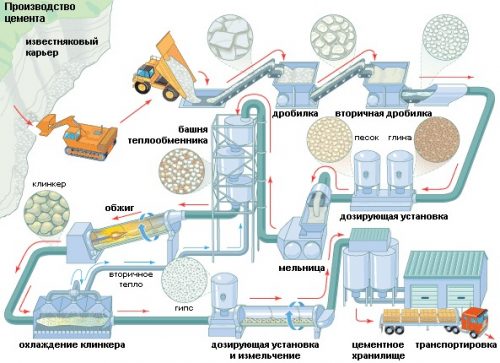

Tahap pengeluaran simen.

Tahap pengeluaran simen.

Secara semula jadi, terdapat klinker dalam bentuknya yang murni - marl, tetapi kerana simpanan mineral ini yang kecil, mustahil untuk menggunakannya pada skala industri, oleh itu, pengeluar dalam dan luar negara menyediakan klinker dari bahan tradisional.

Marl.

Marl.

Pengeluaran simen dibahagikan kepada peringkat berikut:

- Untuk menyiapkan klinker, perlu mencampurkan bahan-bahan tersebut dalam gendang berkapasiti besar khas.

- Pada tahap berikutnya, jisim yang disiapkan memasuki tungku, di mana ia dipecat selama 3-4 jam pada suhu mendekati satu setengah ribu darjah. Akibatnya, klinker terbentuk dalam bentuk pecahan kecil (diameter hingga 5 cm).

Penembakan enapcemar.

Penembakan enapcemar.

- Selanjutnya, butir klinker yang dihasilkan dihancurkan dalam tong menggunakan layar bola. Dalam proses memproses bahan, perlu mencapai keadaan campuran serbuk.

- Pada peringkat akhir, bahan tambahan yang diperlukan ditambahkan ke simen siap dan dihantar untuk pembungkusan dalam beg atau hopram.

Terdapat tiga cara untuk membuat simen. Mereka berbeza dalam kaedah pemprosesan klinker.

- Cara basah. Clinker dihasilkan menggunakan air, kapur dan tanah liat. Sebagai hasil pencampuran bahan di dalam drum, jisim basah terbentuk - cas. Ia dihantar untuk memanggang, setelah itu butiran yang dihasilkan dihancurkan dan dicampurkan dengan bahan tambahan yang diperlukan. Kaedah ini dianggap agak mahal, oleh itu kaedah lain lebih kerap digunakan sekarang.

- Kaedah kering. Ini membolehkan anda memendekkan tahap pencampuran campuran siap pakai dengan bahan tambahan, kerana keseluruhan proses dikurangkan kepada penyediaan, penghancuran dan pencampuran bahan siap pakai. Teknologi ini semakin popular, kerana dapat mengurangkan kos pengeluaran dan harga akhir produk dengan ketara.

- Kaedah gabungan. Teknologi ini menggunakan pelbagai bentuk pengeluaran klinker, menggabungkan langkah-langkah pengeluaran yang digunakan dalam kaedah kering dan basah.

2 Kaedah kering

Proses kering memerlukan sebarang bahan mentah diproses tanpa menggunakan air. Dalam kes ini, tanah liat, batu kapur dan komponen lain dihancurkan, kemudian digiling ke keadaan debu dan dicampurkan menggunakan bekalan udara dalam kotak tertutup.

Dalam pembuatan simen kering, bahan mentah siap memasuki tanur untuk pembakaran,

apalagi tidak mempunyai wap air. Oleh itu, selepas rawatan haba, kami mendapat simen siap pakai yang tidak memerlukan penghancuran.

Kaedah kering mengurangkan kos masa, tenaga haba dan sumber lain dengan ketara. Ia sangat bermanfaat dan berkesan dalam keseragaman buburan tinggi.

2.1

Gabungan

Pengeluarannya berdasarkan kaedah basah dan ditambah dengan cara kering, atau kering, ditambah dengan cara basah.

Dalam kes di mana asasnya adalah kaedah basah, bahan mentah setelah pencampuran dikeringkan dengan pengering khas dengan penapis dan dihantar ke oven hampir kering. Ini membolehkan anda mengurangkan kos tenaga haba, kerana ia mengurangkan penyejatan dengan ketara semasa proses pembakaran. Sekiranya penghasilan klinker berdasarkan kaedah kering, campuran siap digrolkan dengan penambahan air.

Dalam kedua kes tersebut, klinker memasuki tanur dengan kadar kelembapan 10 hingga 18%.

2.2

Kaedah pengeluaran Clinkerless

Sebagai tambahan kepada kaedah tradisional yang dinyatakan di atas, pengeluaran simen boleh berlaku dengan cara bebas klinker. Dalam kes ini, bahan mentah adalah relau letupan atau terak hidraulik, yang digabungkan dengan komponen tambahan dan pengaktif. Di pintu keluar, campuran slag-alkaline diperoleh, yang dihancurkan dan digiling ke konsistensi yang diinginkan.

Teknologi pengeluaran simen tanpa klinker mempunyai kualiti positif berikut:

- produk akhir tahan terhadap sebarang keadaan persekitaran;

- kos tenaga haba dan kos tenaga lain dikurangkan dengan ketara;

- sisa dari industri metalurgi digunakan sebagai bahan mentah untuk pengeluaran simen berkualiti tinggi, yang memberi kesan positif terhadap kebersihan persekitaran;

- memungkinkan untuk menghasilkan produk akhir dengan sifat yang berbeza dan dalam warna yang berbeza tanpa mengubah kaedah pengeluaran.

2.3

Pengeluaran simen (video)

2.4

Peralatan untuk pengeluaran simen

Oleh kerana keseluruhan proses pengeluaran dibahagikan kepada tahap yang sememangnya sangat berbeza antara satu sama lain, maka peralatan untuk menghasilkan simen memerlukan pelbagai jenis. Ia boleh dibahagikan kepada subkumpulan berikut:

- peralatan untuk pengekstrakan dan pengangkutan bahan mentah;

- untuk penghancuran dan penyimpanan;

- tanur untuk memanggang;

- mesin pengisar dan pencampuran klinker;

- mesin untuk mengisi simen siap pakai.

Oleh kerana pengeluaran simen dilakukan dengan cara yang berbeza, dan bahan mentah digunakan secara berbeza, peralatan di kilang juga boleh berbeza.

Baru-baru ini, kilang mini persendirian untuk pengeluaran simen menjadi sangat popular. Kadang kala ia dibuat di rumah, tetapi kita akan membincangkannya kemudian.

Masalahnya adalah bahawa peralatan untuk tanaman tersebut tidak terlalu mahal, mereka boleh dipasang di kawasan yang agak kecil, dan membayar dengan cepat dengan cepat.

Di samping itu, pemasangan, pembongkaran dan pengangkutan lini pengeluaran adalah mudah. Oleh itu, adalah mungkin untuk mendirikan kilang swasta pada deposit bahan mentah tanpa kompromi, dan, setelah berjaya, ia dapat diangkut ke tempat lain. Pilihan ini akan membebaskan pengeluar dari tugas mengangkut bahan mentah, yang akan menjimatkan wang dengan ketara.

2.5

Apakah yang terdiri daripada barisan pengeluaran?

- Penghancur Auger. Direka untuk penghancuran kasar dan penghancuran bahan mentah.

- Penghancur tukul.

- Skrin atau ayakan bergetar. Diperlukan untuk menyaring bahan yang dihancurkan.

- Peranti makan bahan untuk peringkat pertama.

- Penghantar. Mereka menjalankan fungsi memberi makan bahan mentah ke peringkat seterusnya.

- Mesin menyusun.

- Mesin pengorek dan peratakan.

- Kilang dengan batu giling.

- Mesin pencampuran enapcemar.

- Kiln drum putar.

- Tanaman pengeringan.

- Unit penyejukan.

- Kilang klinker.

- Lif baldi dengan augers.

- Alat penimbang dan pembungkusan.

Bagaimana simen dibuat dalam pengeluaran

Hari ini terdapat beberapa kaedah pengeluaran:

Kaedah basah adalah teknologi pertama di mana simen dibuat. Mereka mengusahakannya hingga hari ini, walaupun sedikit mengikut kaedah yang diperbaiki.

Kaedah kering adalah kaedah pengeluaran pengikat yang lebih moden, yang dicirikan oleh ekonomi bahan mentah dan sumber tenaga yang lebih besar.

Tetapi, yang paling penting, dengan teknologi ini pelepasan ke atmosfera dapat dikurangkan.

Teknik gabungan jarang digunakan di Rusia, terutamanya di perusahaan yang bekerja dengan rakan kongsi asing. Contohnya, seperti kilang simen Volsky.

Namun, saya ingin membahas dengan lebih terperinci kaedah pengeluaran simen basah, kerana hampir semua kilang simen di Rusia dan negara-negara CIS beroperasi di atasnya. Foto di bawah menunjukkan kemudahan pengeluaran Uralcement di wilayah Chelyabinsk, yang mula beroperasi pada tahun 1957. Di sini pengikat dihasilkan berdasarkan batu kapur dan tanah liat menggunakan kaedah basah. Gas digunakan sebagai bahan bakar.Pengeluaran di lubang terbuka bermula dengan pengekstrakan bahan mentah utama.

Perlombongan batu kapur dan tanah liat

Perlombongan batu kapur dan tanah liat Kuari batu kapur

Kuari batu kapur

Selanjutnya, bahan mentah yang diekstrak juga diproses dan memasuki tungku penggilingan basah, di mana ia berubah menjadi lumpur. Selepas itu, enapcemar melangkah lebih jauh ke kilang mentah dan lembangan enapcemar.

Pemprosesan bahan mentah

Pemprosesan bahan mentah

Enapcemar halus yang dihasilkan dihantar ke kiln putar, di mana ia dipecat pada suhu + 1450 ° C. Hasil dari proses ini adalah klinker.

Penembakan enapcemar

Penembakan enapcemar Kawalan kebakaran

Kawalan kebakaran

Klinker yang dihasilkan disejukkan dalam unit penyejukan khas, setelah itu diangkut untuk penggilingan selanjutnya di kilang.

Pengangkutan klinker

Pengangkutan klinker Kilang klinker

Kilang klinker

Bahan tambahan gipsum dan mineral juga ditambahkan ke klinker yang dihancurkan.

Proses pencampuran bahan

Proses pencampuran bahan

Simen siap dihantar ke tempat simpanan dalam tong khas.

Bunker

Bunker

Dalam perusahaan pembuatan yang besar, tidak mungkin ada makmal, yang pekerjanya memantau setiap proses pengeluaran dan kualiti semen dengan teliti.

Ujian simen

Ujian simen

Ini adalah proses pengeluaran utama untuk teknologi basah. Mereka sama di semua kilang. Satu-satunya perkara ialah pembetulan dibuat untuk bahan mentah dan spesifikasi peralatan. Dari apa dan bagaimana simen dibuat, video akan menceritakan secara terperinci.

Bagaimana simen dibuat

Teknologi pembuatan terdiri daripada memperoleh dan seterusnya mengisar klinker. Butiran yang disebut, yang merupakan produk pengeluaran perantaraan. Komposisi mereka selalu tidak berubah. Batu kapur dan tanah liat dicampur dalam nisbah 3: 1. Secara semula jadi, terdapat mineral yang sama persamaan dengan komposisi dengan klinker. Ia dipanggil marl. Namun, cadangannya terhad dan tidak dapat memenuhi permintaan pengeluaran.

Oleh itu, kilang menggunakan analog tiruan dari marl. Untuk mendapatkannya, bahan-bahan yang diperlukan dicampurkan dengan teliti dalam bekas besar dengan gendang khas. Jisim yang disiapkan dengan cara ini dimasukkan ke dalam tungku, di mana ia dipecat selama kira-kira empat jam. Suhu proses adalah sekitar 1500 ° C. Dalam keadaan ini, serbuk mula menyinter menjadi butiran kecil. Setelah disejukkan, butiran klinker dihantar untuk mengisar. Mereka dihancurkan dalam tong besar dengan penyaring bola.

Pada peringkat ini, penting untuk menggiling butiran dan mendapatkan produk serbuk dengan ukuran tertentu. Pengisaran ditentukan oleh ukuran mesh pada ayak

Serbuk yang dihasilkan dicampurkan dengan bahan tambahan yang diperlukan yang menentukan jenama dan sifat produk.

Instagram tsement_82

Instagram tsement_82

Bahan simen siap dihantar ke tempat penyimpanan atau ke tempat pembungkusan, di mana ia diedarkan dalam bekas dengan pelbagai kapasiti atau dimuat ke dalam trak simen khas.

Walaupun teknologi umum, untuk pengeluaran komposisi, bergantung pada sifat bahan mentah, tiga kaedah dapat digunakan.

Kaedah kering

Kaedah ini dapat mengurangkan masa dan kos pembuatan campuran simen dengan ketara. Ia melibatkan beberapa peringkat:

- Bahan mentah dihancurkan untuk mendapatkan biji-bijian halus.

- Butiran yang disiapkan dikeringkan sehingga kandungan kelembapan yang diinginkan tercapai. Ini dilakukan untuk memudahkan operasi seterusnya.

- Bahan dicampurkan dalam bahagian tertentu. Kemudian mereka dihancurkan, menerima tepung.

- Serbuk dimasukkan ke dalam tanur putar di mana ia dibakar tetapi tidak disinter ke dalam butiran.

Setelah sejuk, produk siap dihantar ke gudang atau ke kawasan pembungkusan.

Kaedah kering dianggap paling tidak memakan tenaga, dan oleh itu sangat bermanfaat bagi pengeluar. Malangnya, ia tidak berlaku untuk semua kategori bahan mentah.

Cara basah

Dalam beberapa kes, perlu melembapkan bahan yang disiapkan untuk pengeluaran. Dalam kes sedemikian, kaedah basah digunakan. Untuk menyediakan klinker, yang terdiri daripada batu kapur dan tanah liat, campuran komponen utama dicampurkan dengan penambahan air. Hasilnya adalah jisim likat yang disebut enapcemar.

Ia diletakkan di dalam tanur di mana penembakan berlaku. Dalam proses ini, butiran dibentuk dari enapcemar, yang, setelah disejukkan, dihantar untuk pengisaran.

Tabys.cement Instagram

Tabys.cement Instagram

Serbuk yang diperoleh dari klinker dicampurkan dengan aditif giling. Barulah produk siap dibungkus dan disimpan. Komposisi yang dihasilkan menggunakan teknologi ini mempunyai harga kos tertinggi.

Kaedah gabungan

Ia digunakan untuk mengurangkan kos produk siap. Ini adalah sejenis simbiosis teknologi kering dan basah.Pada mulanya, enapcemar dicampurkan, yang kemudiannya dibasahi. Inilah cara klinker dibuat. Ia memasuki tanur kering. Selanjutnya, jika perlu, pencampuran dengan pengisi dilakukan, dan produk sudah siap. Prosesnya ditunjukkan dengan lebih terperinci dalam video.

Kualiti simen banyak bergantung pada bahan mentah dari mana ia dihasilkan, dan ketepatan kepatuhan terhadap semua peringkat teknologi.

Memandangkan bahawa ciri-ciri bahan binaan yang dibuat daripadanya ditentukan oleh kualiti campuran, perlu diperhatikan.

Ciri-ciri utama

Apa sifat simen yang harus anda perhatikan sejak awal:

kekuatan simen, seperti konkrit, adalah petunjuk terpenting yang menentukan ketika memilih bahan mentah untuk pembinaan. Parameter ini diuji berdasarkan beban maksimum yang dapat ditahan oleh balok simen;

Biasanya, anda boleh mengetahui kekuatannya dengan menandakan blok. Biasanya sebutan berikut digunakan: M400 atau M500. Variasi semen astringen dihasilkan dari M300 hingga M800.

Memeriksa sekatan simen untuk kekuatan

Memeriksa sekatan simen untuk kekuatan

aktiviti mengukus adalah satu lagi ciri penting yang menunjukkan seberapa aktif pengikat ditaburkan. Kekuatan pengikat dan masa rawatan haba dan kelembapan secara langsung bergantung pada petunjuk ini. Terdapat 3 kumpulan mengukus. Yang pertama adalah yang terbaik dan paling berkesan;

Mengukus sampel

Mengukus sampel

Ini adalah dua ciri terpenting pengikat yang digunakan dalam industri pembinaan. Oleh itu, dengan setiap kumpulan baru, walaupun terdapat sijil kualiti yang ada, ujian sifat tersebut dijalankan. Berdasarkan data yang diperoleh, komposisi disesuaikan.

menetapkan masa - masa apabila komposisi simen mula terbenam. Biasanya ia dari 45 minit hingga 10 jam. Semakin tinggi suhu, semakin cepat tetapan berlaku;

Peranti Vic untuk menentukan masa penetapan

Peranti Vic untuk menentukan masa penetapan

- ketumpatan pukal - dalam keadaan longgar kira-kira 900-1100 kg / cm3, dalam keadaan padat - 1400-1700 kg / cm3, nilai sebenarnya ini ialah 3000-3100 kg / cm3;

- permintaan air - jumlah air yang diperlukan untuk menghidrat simen dan mewujudkan keplastikan doh. Biasanya, kira-kira 17% jisim simen yang diperlukan untuk penghidratan diambil. Tetapi kebetulan indikator seperti itu meningkat kerana permintaan air semen itu sendiri lebih tinggi.

Betapa berkualiti tinggi harta astringen telah diuji walaupun di makmal kilang dan, berdasarkan ujian tersebut, pasport berkualiti dikeluarkan, dari mana kita mempelajari semua ciri. Tetapi kami menerimanya hanya setelah sebulan, kerana pasport dikeluarkan berdasarkan ujian sampel pada usia 28 hari. Oleh itu, setiap kumpulan baru diuji secara bebas di makmal untuk mengetahui seberapa tinggi kualiti. Yang terakhir bergantung pada komposisi pengikat itu sendiri.

Cara membuat simen di rumah

Walaupun proses pengeluarannya rumit, anda boleh membuat simen dengan tangan anda sendiri. Sudah tentu, tidak sesuai dengan teknologi klasik dengan penghancuran klinker dan penembakan pada suhu tinggi. Pertimbangkan salah satu resipi popular:

- Komposisi yang dihasilkan digunakan untuk menutup retakan dan ketidaksempurnaan lain di lantai dan lapisan.

- Anda memerlukan kapur air, abu batu dan air biasa. Semuanya dalam bahagian yang sama.

- Semua bahan dicampurkan sehingga konsistensi krim masam diperoleh. Dalam bentuk ini, "simen" serupa digunakan.

Jangan buat terlalu banyak - komposisi seperti itu cepat kering.

Satu lagi resipi berasaskan gliserin yang popular. Ia tersebar luas kerana kekuatannya yang baik:

- Sampah plumbum digiling ke keadaan yang terbaik dan dikeringkan di mana-mana jenis ketuhar pada suhu tinggi.

- Gliserin ditambahkan ke "klinker" yang dihasilkan.

- Simen buatan sendiri yang dibuat dengan cara ini sangat menyerupai analog yang dibeli di kedai.

Cara menyediakan mortar simen dari keju kotej

Simen curd

Simen curd

Pernah terfikir bagaimana anda mendapatkan simen dari keju kotej? Ternyata ada simen seperti itu. Bagaimana anda membuat campuran seperti itu? Sangat ringkas:

- Lapisan nipis keju kotej susu skim kering tanpa whey. Anda mendapat sejenis serbuk - 1 bahagian.

- Anda juga memerlukan kapur kaustik - 10 bahagian.

- Bahan-bahan ini dicampurkan dan air ditambahkan ke dalamnya. Semuanya bercampur dan dibawa ke keadaan lembap.

Simen dengan teknologi tidak konvensional

Kaedah pembuatan simen yang tidak konvensional popular di China. Darah babi digunakan sebagai salah satu bahan utama. Walaupun aspek moral dan etika dalam isu ini menimbulkan banyak kontroversi, dari sudut kekuatan dan ketahanan, bahan tersebut tidak menimbulkan persoalan.

Jadi, ramuan khas tuan Cina:

- serbuk tawas - 6 bahagian;

- darah babi segar - 40 bahagian;

- limau nipis serpihan - 54 bahagian.

Semua bahan digaul hingga sebati. Komposisi yang dihasilkan mempunyai kekuatan dan lekatan yang baik, sehingga akhir-akhir ini cukup popular.

Perkadaran untuk mortar simen, atau Cara mencairkan simen dengan betul

Kami telah belajar bagaimana membuat mortar simen dari bahan alternatif. Dan sekarang kita akan mempertimbangkan komposisi klasik mortar simen, yang digunakan untuk mengisi sendi, retak, membaiki produk konkrit, blok pelekat dan batu bata. Sebenarnya, ini adalah mortar batu biasa, di mana simen dan pasir secara tradisional dicampur dalam bahagian: 1: 3. Sekiranya dikehendaki, pemplastik dimasukkan ke dalamnya.

Untuk meratakan retakan kecil, lebih sesuai untuk menyediakan pes simen dari pengikat biasa dari mana-mana jenama dan air. Mereka hanya dicampur dalam bahagian tertentu untuk mendapatkan konsistensi berkrim. Penyelesaian seperti itu memenuhi celah-celah kecil dengan sempurna, mengering dengan cepat dan sesuai dengan pengamplasan.

Simen adalah asas kediaman mana pun. Sama ada cara, bahan ini digunakan pada peringkat yang berbeza. Walaupun semasa pembinaan rumah balak, asas konkrit bertetulang adalah elemen kerangka utama

Atas sebab ini, sangat penting untuk memperhatikan kualitinya, untuk memperhatikan semua poin yang telah kami jelaskan secara terperinci dalam artikel tersebut.

Sekiranya anda mempunyai pertanyaan kepada pengarang bahan tersebut atau ingin berkongsi pengalaman anda menggunakan pelbagai bahan simen, tulis komen.

Bahan binaan sebelumnya Bahan penamat sejagat - papan DSP: saiz, harga, kaedah peletakan, ciri

Bahan binaan seterusnyaHanya mengenai kompleks: jadual perbandingan kekonduksian terma bahan binaan