Blok silikat gas - kebaikan dan keburukan bahan

Produk silikat gas mempunyai kompleks kelebihan yang serius. Kelebihan utama blok silikat gas:

- mengurangkan berat badan dengan peningkatan jumlah. Ketumpatan bahan silikat gas 3 kali lebih sedikit berbanding bata dan kira-kira 5 kali lebih rendah jika dibandingkan dengan konkrit;

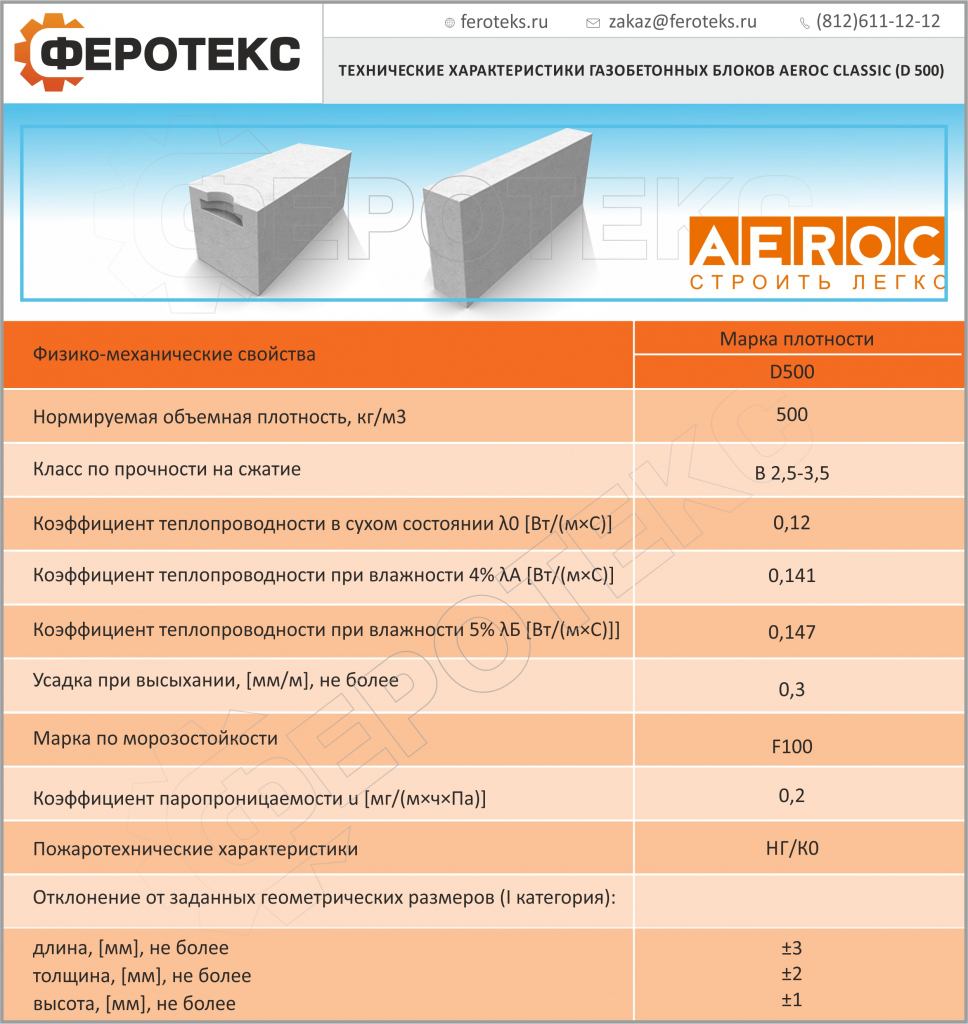

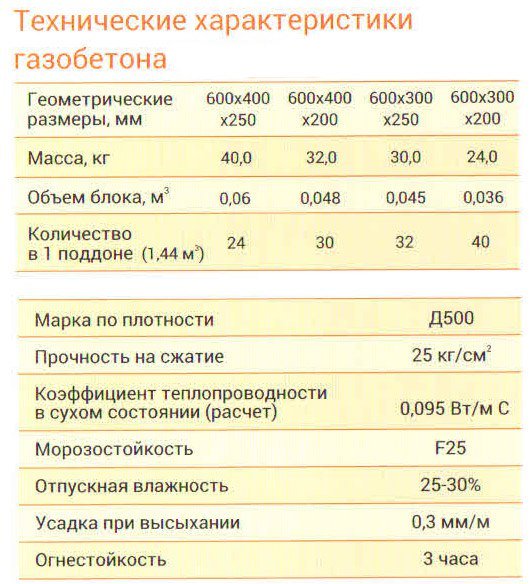

- peningkatan faktor keselamatan, yang memungkinkan untuk melihat beban mampatan. Indeks kekuatan bagi blok silikat gas bertanda D500 ialah 0,04 t / cm³;

- peningkatan sifat penebat haba. Bahan berjaya bersaing dengan bata anil, kekonduksian termal yang tiga kali lebih tinggi daripada gas silikat;

- bentuk bongkah yang betul. Oleh kerana toleransi dimensi yang dikurangkan dan geometri yang jelas, blok diletakkan pada lapisan mortar pelekat yang nipis;

- peningkatan dimensi. Penggunaan blok silikat bersaiz besar dengan berat yang rendah untuk pembinaan dinding bangunan memungkinkan untuk mengurangkan jangka masa pembinaan;

- kebolehkerjaan yang baik. Sekiranya perlu, mudah untuk memberikan blok silikat gas bentuk tertentu atau memotong bahan blok menjadi kosong yang berasingan;

- harga yang boleh diterima. Dengan menggunakan silikat gas blok untuk pembinaan pondok, rumah persendirian atau pondok musim panas, mudah untuk mengurangkan anggaran kos aktiviti pembinaan dengan ketara;

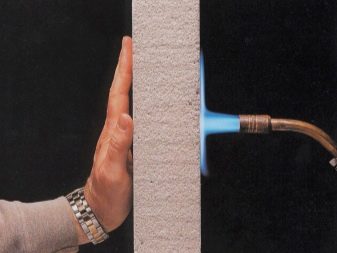

- keselamatan api. Blok tidak boleh menyala ketika dipanaskan dan terkena api terbuka. Mereka tergolong dalam bahan binaan yang mudah terbakar termasuk dalam kumpulan mudah terbakar G1;

- sifat penebat bunyi yang tinggi. Mereka disediakan kerana struktur berpori. Dari segi kemampuannya menyerap bunyi luaran, bongkahnya sepuluh kali lebih tinggi daripada bata seramik;

- keramahan persekitaran. Dalam pembuatan campuran gas silikat, bahan toksik tidak digunakan dan komponen berbahaya bagi kesihatan tidak dilepaskan semasa operasi;

- kebolehtelapan wap. Pertukaran udara berlaku melalui sel udara di dalam gas silikat massif, mewujudkan iklim mikro yang baik di dalam bangunan;

- rintangan fros. Blok silikat gas mengekalkan struktur massif dan ciri operasi, menahan lebih dari dua ratus kitaran pembekuan berpanjangan diikuti dengan pencairan;

- sifat simpanan haba. Blok silikat gas adalah bahan penjimatan tenaga yang dapat mengumpulkan tenaga termal dan melepaskannya secara beransur-ansur untuk meningkatkan suhu bilik.

Kawasan aplikasi bergantung pada ketumpatan bahan

Kawasan aplikasi bergantung pada ketumpatan bahan

Walaupun terdapat banyak kelebihan, blok silikat gas mempunyai kelemahan. Kelemahan utama bahan:

- peningkatan hygroscopicity. Blok silikat gas berpori secara beransur-ansur menyerap kelembapan melalui permukaan yang tidak dilindungi, yang merosakkan struktur dan mengurangkan kekuatan;

- keperluan menggunakan pengikat khas untuk memperbaiki perabot dan peralatan gantung. Pengikat standard tidak memberikan lekapan yang boleh dipercayai kerana struktur selular blok;

- kekuatan mekanikal yang tidak tinggi. Bahan bongkah hancur di bawah beban, oleh itu, memerlukan pengendalian yang teliti semasa pengangkutan dan peletakan;

- pembentukan acuan dan pengembangan koloni kulat di dalam dan di permukaan blok. Oleh kerana peningkatan penyerapan kelembapan, keadaan yang baik diciptakan untuk pertumbuhan mikroorganisma;

- peningkatan jumlah pengecutan. Dalam keadaan operasi sebenar, di bawah pengaruh beban, blok secara beransur-ansur menyusut, yang setelah beberapa saat menyebabkan pembentukan keretakan;

- mengurangkan lekatan pada plaster pasir-simen.Anda perlu menggunakan sebatian penamat khas untuk melepa gas silikat.

Walaupun terdapat kekurangan, blok silikat gas digunakan secara aktif untuk pembinaan tembok modal di bidang pembinaan bertingkat rendah, serta untuk pembinaan tembok bertebat panas bangunan bertingkat dan untuk penebat haba pelbagai struktur. Pembina profesional dan pemaju swasta lebih suka blok silikat gas kerana kelebihan ketara bahan tersebut.

Apa ini?

Secara sederhana, bata silikat gas adalah salah satu jenis konkrit berliang. Di pintu keluar, bahan tersebut ternyata agak berpori, tetapi pada masa yang sama ciri kekuatannya sepenuhnya sesuai dengan parameter konkrit. Perbezaan utama adalah berat badan. Blok silikat gas kurang berat - penurunan parameter dicapai kerana lompang di dalam liang.

Pada abad ke-18, pembangun sering menambahkan darah lembu atau babi ke konkrit dan memperoleh sejenis prototaip konkrit berudara moden: ketika mencampurkan komponen, protein darah memasuki reaksi kimia dengan bahan lain, dan sebagai hasilnya , busa muncul, yang, apabila dipadatkan, diubah menjadi bahan bangunan tahan lama.

Salah satu jurutera yang paling terkenal di Kesatuan Soviet, MNBryushkov, sejak 30-an abad yang lalu, menyatakan bahawa ketika sebuah kilang yang disebut "akar sabun", tumbuh di republik-republik Asia Tengah, ditambahkan ke dalam simen, campuran segera mula berbuih kuat dan bertambah saiznya. Semasa pemejalan, keliangan dikekalkan, dan kekuatannya meningkat dengan ketara. Walau bagaimanapun, peranan yang paling ketara dalam pembuatan gas silikat dimainkan oleh ahli teknologi Sweden Albert Erickson, yang mencipta teknologi unik untuk pengeluaran bahan dengan menambahkan komponen kimia pembentuk gas ke dalam simen.

Pada hari ini, batu bata silikat gas dibuat dari simen dengan penambahan pasir dan kapur yang dihiris. Kemudian campuran disalurkan melalui autoklaf dan dibuahkan dengan penambahan habuk magnesium khas dan serbuk aluminium.

Bahan siap dituangkan ke dalam acuan, mengalami pengeringan dan pengerasan, yang dicapai dengan dua cara utama:

- dalam vivo;

- dalam autoklaf di bawah suhu tinggi dan tekanan kuat.

Blok berkualiti tinggi diperoleh dengan autoklaf. Dalam kes ini, mereka menjadi lebih tahan lama dan tahan terhadap keadaan buruk luaran.

Oleh itu, dapat dilihat bahawa blok silikat gas adalah komposisi komponen yang tidak rumit dan murah dan tidak banyak rumit, sehingga bahan tersebut cukup menguntungkan untuk pembinaan kediaman.

Ciri dan komposisi

Bahan silikat gas mengandungi komponen berikut.

- Portland semen berkualiti tinggi, yang dihasilkan sesuai dengan GOST semasa. Ia terdiri daripada kalsium silikat (bahagiannya sekurang-kurangnya 50%), serta aluminium tricalcium (6%).

- Pasir yang mematuhi kehendak peraturan. Jenama ini dicirikan oleh jumlah minimum silty dan semua jenis kemasukan tanah liat, kandungannya tidak boleh lebih dari 2%. Ia juga mengandungi kuarza, kira-kira 7-8%.

- Proses air.

- Kalsium kapur, yang disebut "periuk didih", untuk membuat konkrit berliang memerlukan komposisi sekurang-kurangnya kategori kelas 3. Kadar pemadaman komponen sedemikian adalah 10-15 minit, sementara kadar keletihan tidak melebihi 2%. Periuk mendidih juga mengandungi kalsium dan magnesium oksida, jumlah keseluruhannya mencapai 65-75% dan lebih.

- Serbuk aluminium - ditambah untuk peningkatan gas, bahan seperti PAP-1 dan PAP-2 digunakan.

- Sulfonol C adalah komponen surfaktan.

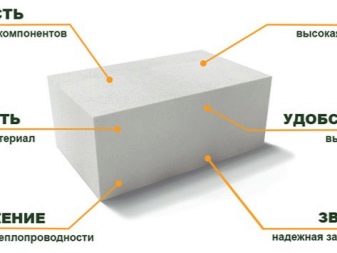

Komposisi dan ciri teknologi menentukan sifat bahan, antaranya positif dan negatif diperhatikan.

Kelebihan batu bata silikat gas merangkumi ciri berikut.

Kekurangan kekonduksian terma. Semasa penghasilan bahan, campuran awal tepu dengan sebilangan besar gelembung kerana kandungan serbuk aluminium; apabila dipadatkan, ia berubah menjadi liang, yang secara signifikan mempengaruhi kekonduksian terma. Maksudnya, semakin banyak pori, semakin baik bahan tersebut menahan panas.

Mari kita jelaskan dengan contoh mudah. Sekiranya anda tinggal di kawasan utara dengan musim sejuk yang keras, maka dinding setebal 50 cm cukup untuk menahan panas di dalam ruang tamu. Anda boleh mendapatkan lebih banyak, tetapi, sebagai peraturan, penghalang setengah meter sudah cukup. Di tempat dengan iklim yang lebih panas, ketebalannya dapat mencapai 35-40 cm, dalam hal ini, bahkan pada malam yang sejuk, iklim mikro yang baik dan suasana yang nyaman akan tetap ada di dalam bilik.

Ciri konkrit berudara yang sama pentingnya adalah kebolehtelapan wap yang baik. Sekiranya tahap kelembapan di dalam bilik lebih tinggi daripada di luar rumah, maka dinding mulai menyerap kelembapan berlebihan dari udara dan menghantarnya ke luar.

Sekiranya keadaan berlaku sebaliknya, maka semuanya berlaku sebaliknya: bata silikat gas menyerap kelembapan dari luar dan memindahkannya ke dalam bilik, ini terutama berlaku semasa pemanasan dihidupkan, ketika udara di dalam bilik yang dipanaskan menjadi terlalu kering .

Untuk bangunan kediaman, ketahanan api terhadap bahan adalah penting. Dinding silikat gas dapat menahan sentuhan dengan api selama kira-kira 3 jam, sebagai peraturan, kali ini cukup memadamkan untuk memadamkan api, jadi jika terjadi kebakaran, kemungkinan menyelamatkan rumah cukup tinggi.

- Berat bata yang rendah juga merupakan salah satu kelebihan bahan yang tidak diragukan. Mudah diangkut, dinaikkan ke ketinggian, di samping itu, strukturnya tidak menimbulkan beban besar di pondasi, dan ini secara signifikan meningkatkan jangka hayat rumah.

- Blok silikat gas dibuat dari komponen semula jadi, sehingga bahannya ramah lingkungan. Sangat mungkin untuk menggunakannya dalam pembinaan institusi prasekolah dan pendidikan, klinik, kawasan perumahan dan bangunan lain, di mana ketiadaan pelepasan toksik sangat penting.

- Nah, penebat bunyi yang sangat baik akan menjadi penambahan yang menyenangkan, yang mungkin berlaku kerana keliangan silikat gas yang sama.

Untuk mendapatkan gambaran yang paling lengkap mengenai sifat dan ciri bahan, tidak berlebihan untuk menyebut kekurangannya.

- Bahan ini mempunyai ketahanan yang agak rendah terhadap suhu rendah. Tanpa rawatan permukaan tambahan, komposisi dapat menahan tidak lebih dari 5 kitaran pembekuan dan pencairan, setelah itu ia mulai kehilangan kekuatannya dengan cepat.

- Silikat gas menyulitkan kerja pembaikan, sebagai contoh, mustahil untuk memasukkan dowel ke dalam bahan seperti itu, ia mula jatuh tepat di belakang, masing-masing, bahkan menggantung rak di rumah dengan dinding silikat gas menjadi tugas yang sukar.

- Sebagai tambahan, silikat gas tidak melekat pada plaster pasir-simen, oleh itu, tidak realistik untuk menghiasi dinding dengan bahan seperti itu, ia akan jatuh dalam waktu yang sangat singkat.

- Pori-pori menyerap kelembapan secara intensif dan mengekalkannya di dalam diri mereka. Ini menyebabkan pemusnahan bahan secara beransur-ansur dari dalam, dan juga mewujudkan persekitaran yang baik untuk pertumbuhan kulat, jamur dan bakteria lain yang berbahaya bagi kesihatan.

Perbandingan silikat bata dan gas

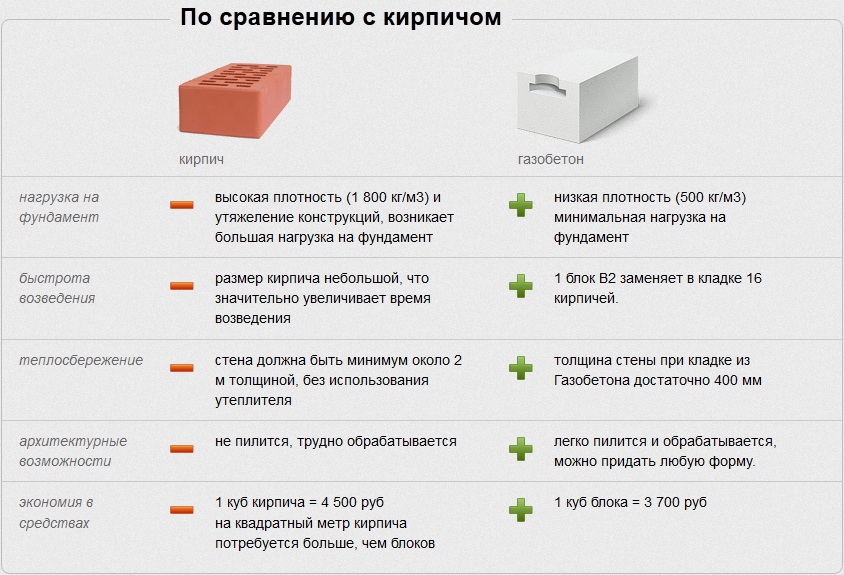

Sekiranya anda masih belum memutuskan bahan mana yang harus dipilih, gas silikat atau batu bata seramik / silikat, maka perlu dipertimbangkan bahawa versi terakhir produk lebih sukar ketika meletakkan. Tuan bata tidak dapat melakukan kesalahan, kerana hampir mustahil untuk menyingkirkan kesalahan tersebut setelah selesai pembuatan batu atau dalam prosesnya. Itulah sebabnya, sebelum memulakan kerja dengan batu bata, anda mesti yakin bahawa anda mempunyai kemahiran membuat batu. Gas silikat lebih mudah diletak dan, lebih-lebih lagi, lebih cepat daripada ketika bekerja dengan batu bata. Harga silikat gas lebih berpatutan.Walau bagaimanapun, dinding dengan batu bata kelihatan lebih menyenangkan secara estetik, dan tidak perlu memprosesnya. Melindungi silikat gas selepas pemasangan adalah prasyarat.

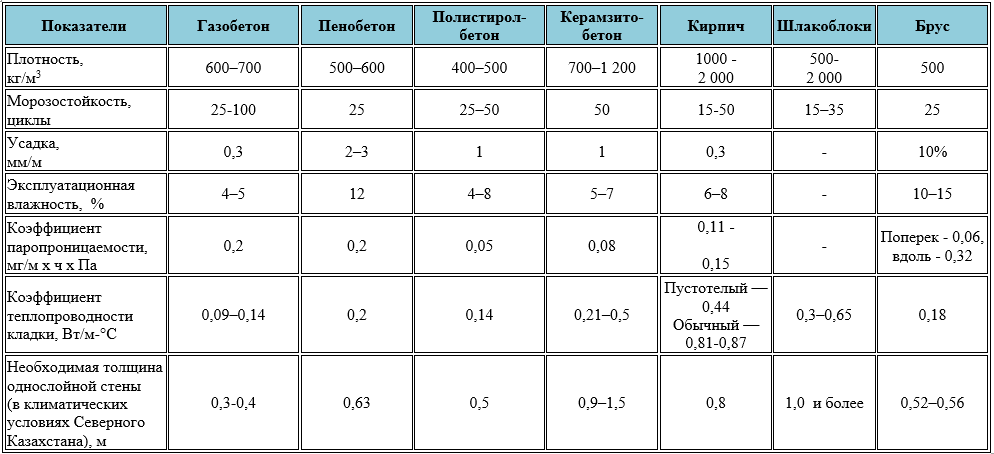

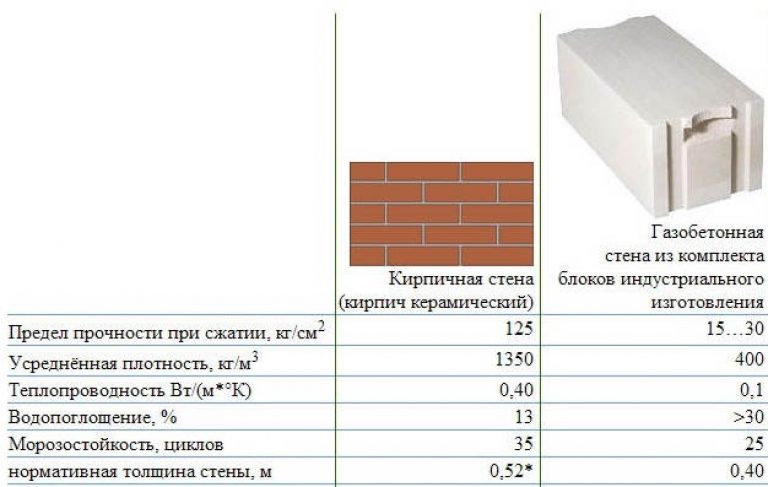

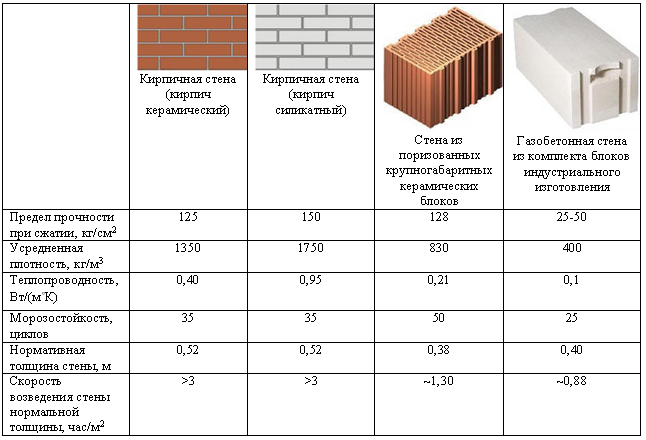

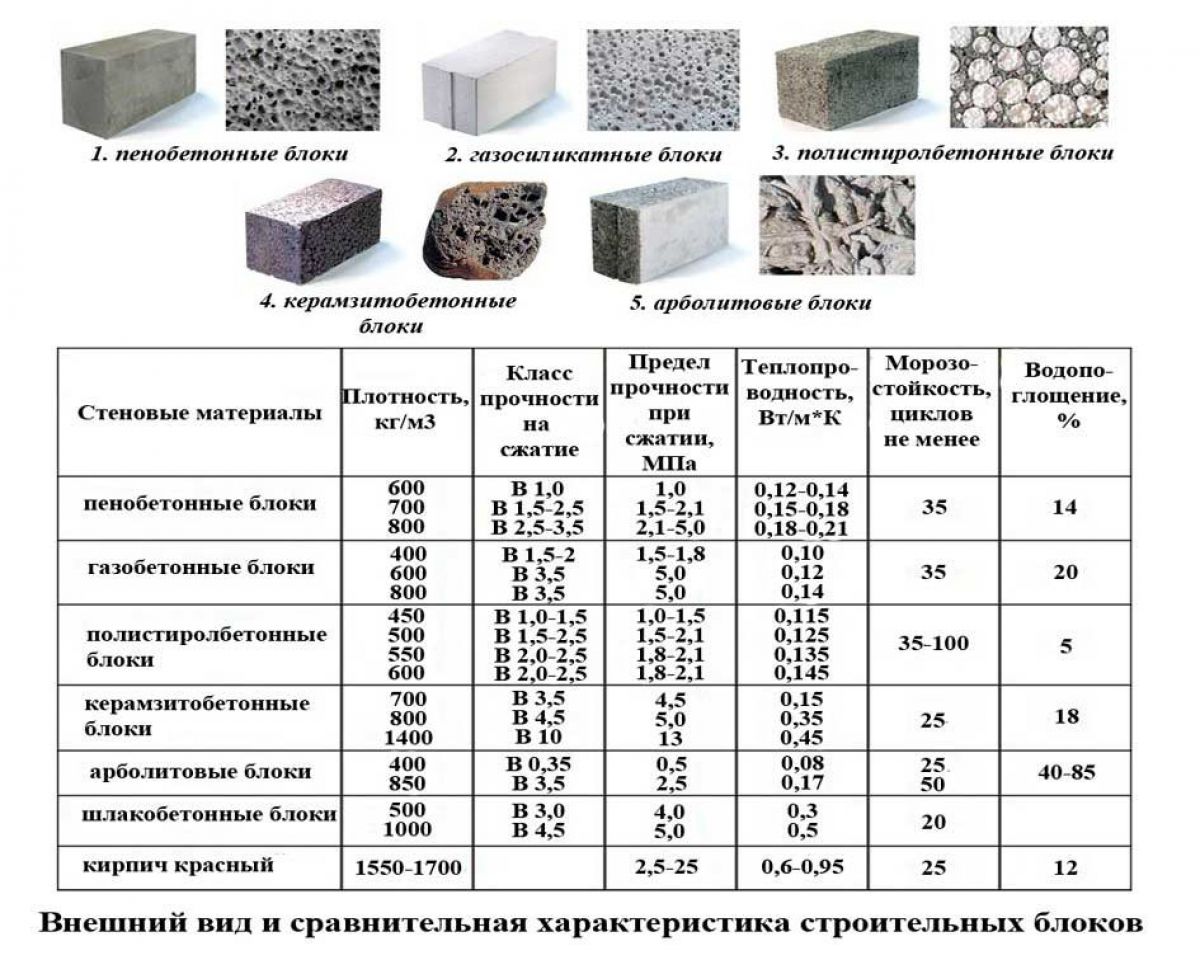

Rajah 1. Jadual kekuatan bata dan blok silikat gas pelbagai jenama.

Kerumitan bekerja dengan batu bata juga ditunjukkan dalam kenyataan bahawa sebelum memulakan kerja, perlu membeli semua jumlah bahan yang diperlukan, kerana warna produk dari kumpulan yang berbeza mungkin berbeza.

Kriteria perbandingan lain adalah kemungkinan pembangunan semula: dibenarkan untuk memindahkan dan membongkar dinding dalaman yang terbuat dari silikat gas, kecuali yang tahan beban, sementara pembangunan semula, di mana dinding bata akan digunakan, mesti dikoordinasikan dengan organisasi yang berkaitan.

Gas silikat boleh muat dalam cuaca apa pun, tetapi batu bata lebih aneh dalam hal ini, ia mesti terlindung dari hujan dan cahaya matahari.

Jadual di Rajah. 1 anda dapat melihat petunjuk kekuatan batu bata dan blok silikat gas dari jenama yang berbeza, serta ciri-ciri ketahanan fros dan penebat haba produk ini.

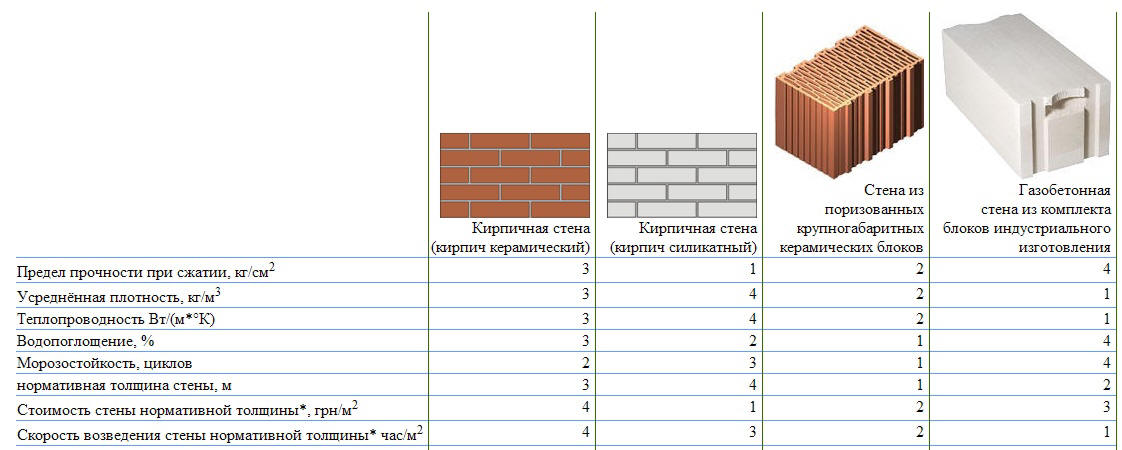

Ketepatan dimensi produk yang dijelaskan dapat diabaikan ketika memilih, kerana bahan binaan paling sering dibuat menggunakan peralatan asing moden. Tetapi perlu diperhatikan indikator daya galas, bata lebih baik

Oleh itu, bata digunakan dalam pembinaan bertingkat, sementara gas silikat dapat digunakan dalam pembinaan bangunan bertingkat rendah.

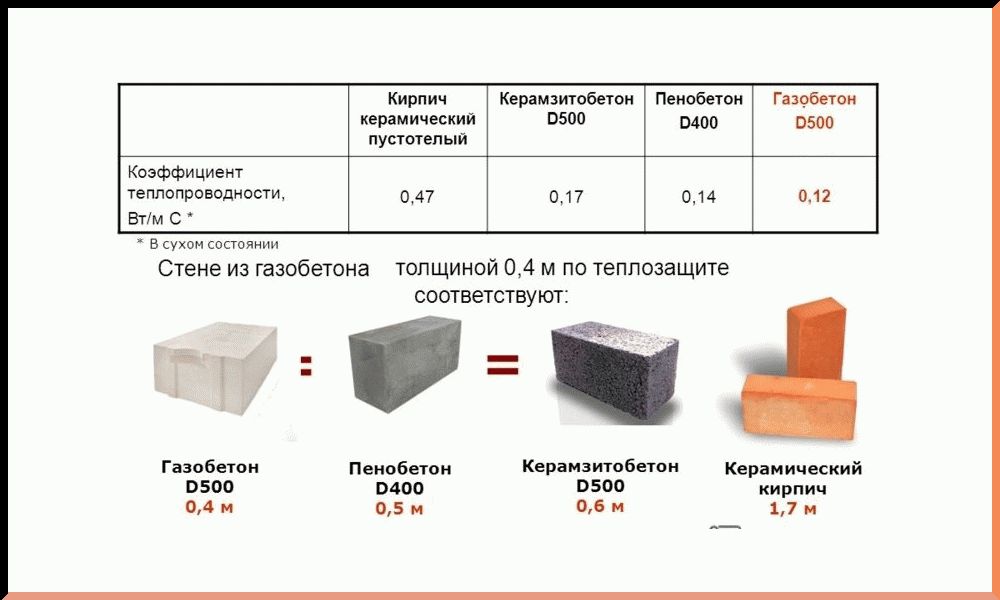

Semasa memilih bahan dinding, penting untuk memperhatikan petunjuk kekonduksian termal. Blok silikat gas melakukan pekerjaan yang lebih baik untuk menjaga rumah sentiasa hangat pada musim sejuk. Untuk mendapatkan tembok bata, ciri penebat haba yang sama dengan ciri silikat gas yang sesuai, perlu menjadikannya lebih besar, dan ini menjadikan kos pembinaan lebih tinggi

Memihak kepada konkrit ringan, dapat diperjelaskan bahawa struktur berpori tidak termasuk kehadiran "jambatan sejuk", yang merupakan jambatan antara lompang yang meningkatkan keupayaan untuk melakukan haba

Untuk mendapatkan tembok bata, ciri penebat haba yang sama dengan ciri-ciri gas silikat yang sesuai, perlu menjadikannya lebih besar, dan ini menjadikan kos pembinaan lebih tinggi. Memihak kepada konkrit ringan, dapat diperjelaskan bahawa struktur berpori tidak termasuk kehadiran "jambatan sejuk", yang merupakan jambatan antara lompang yang meningkatkan keupayaan untuk melakukan panas.

Mengingat fakta bahawa terdapat perbezaan yang signifikan dalam dimensi antara bata dan blok silikat gas, analogi dapat diambil antara jumlah produk dan jisim batu dalam jumlah 1 m3.

Oleh itu, penggunaan batu bata untuk jumlah yang ditentukan adalah 513 item, yang sama dengan 1700 kg, sementara 22.2 keping blok silikat gas akan dibelanjakan untuk jumlah ini. dan berat keseluruhan mereka hanya 625 kg.

Untuk dinding dalaman, tidak diragukan lagi, lebih baik memilih gas silikat, kerana penggerudian batu bata tidak mungkin dilakukan kerana skala di permukaannya, dan daya galas bukanlah faktor penentu di sini.

Bahan mana yang anda sukai, anda pilih, namun penting untuk menimbang semua kualiti kedua-dua bahan tersebut sebelum memulakan kerja

Ciri perbandingan

- jisim blok gas silikat jauh lebih kecil daripada bata. Oleh itu, pengangkutannya lebih murah, dan beban di pondasi sangat berkurang;

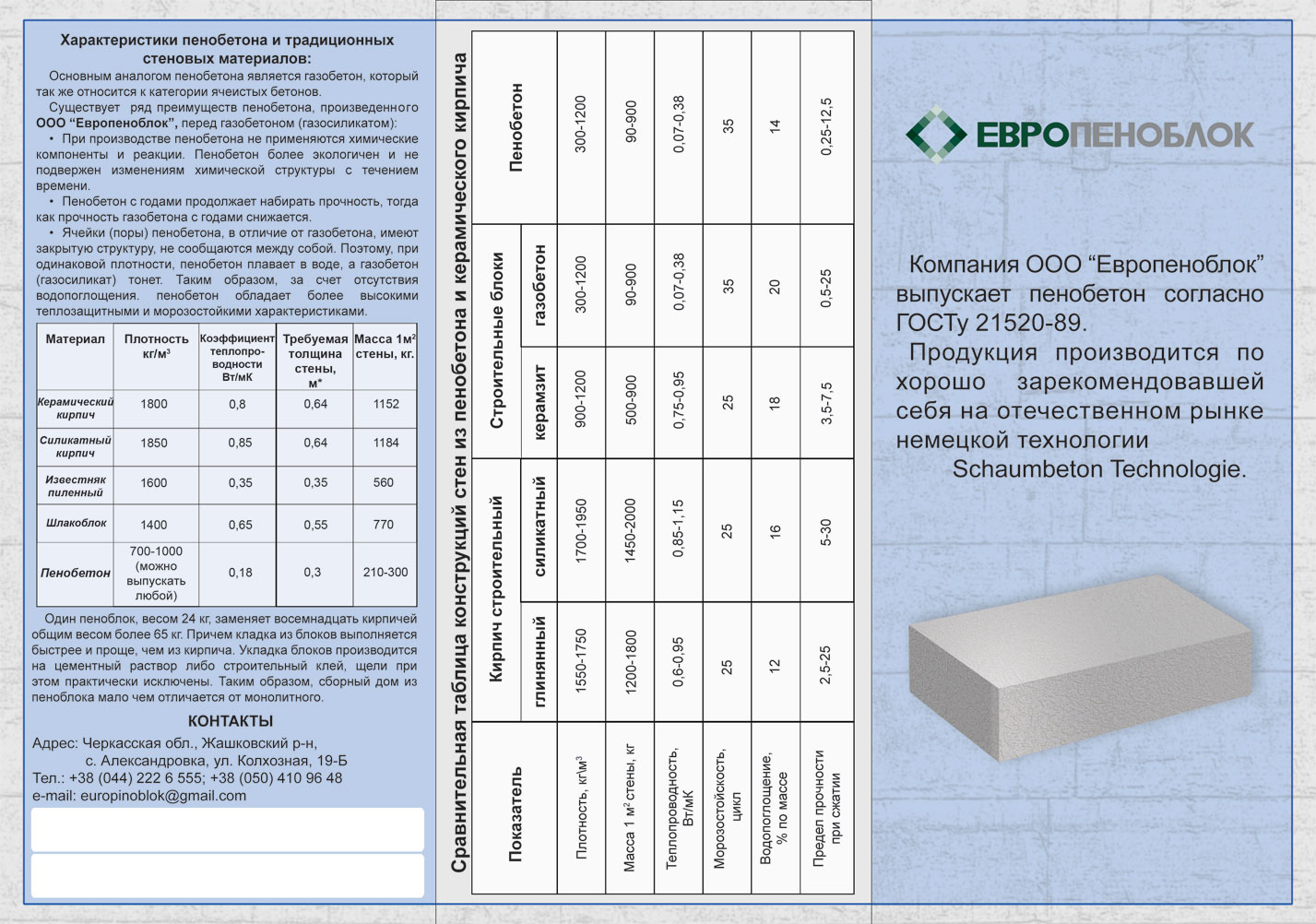

- gas silikat mempunyai kekonduksian terma yang jauh lebih rendah daripada bata. Di mana dinding yang terbuat dari blok silikat gas setebal setengah meter untuk menahan panas, bata harus dibuat setebal satu setengah meter;

- namun demikian, bata lebih mampu mengekalkan haba daripada gas silikat. Oleh itu, batu yang dipanaskan akan kekal dalam keadaan ini lebih lama;

- kekuatan bata bata jauh lebih tinggi daripada gas silikat;

- batu bata seramik telah digunakan dalam pembinaan bangunan selama lebih dari lima ratus tahun, oleh itu, berdasarkan pengalaman yang begitu luas, adalah mungkin untuk meramalkan dengan yakin "tingkah laku" bangunan yang terbuat dari bahan ini. Blok silikat gas adalah penemuan yang agak baru. Pada masa ini, kami tidak dapat mengatakan apa yang akan terjadi pada rumah-rumah yang dibina darinya dalam beberapa abad.

Sebagai contoh, bata tidak menahan panas dengan baik, tetapi ciri-cirinya yang lain lebih tinggi. Dan silikat gas mempunyai beberapa petunjuk yang lebih lemah, tetapi kekonduksian terma sangat rendah. By the way, begitu juga harganya. Pembinaan batu bata jauh lebih mahal.

Berat dan dimensi bata silikat gas

Sekiranya kita membandingkan jenis bata ini dengan yang biasa

... maka mata kasar dapat melihat bahawa ukurannya jauh lebih besar. Oleh kerana itu, kelajuan membina rumah meningkat dengan ketara. Juga, perlu diperhatikan bahawa bilangan sendi dan jahitan semakin berkurang. Nuansa ini membolehkan anda mengurangkan kos buruh dan penggunaan mortar untuk menyusun blok.

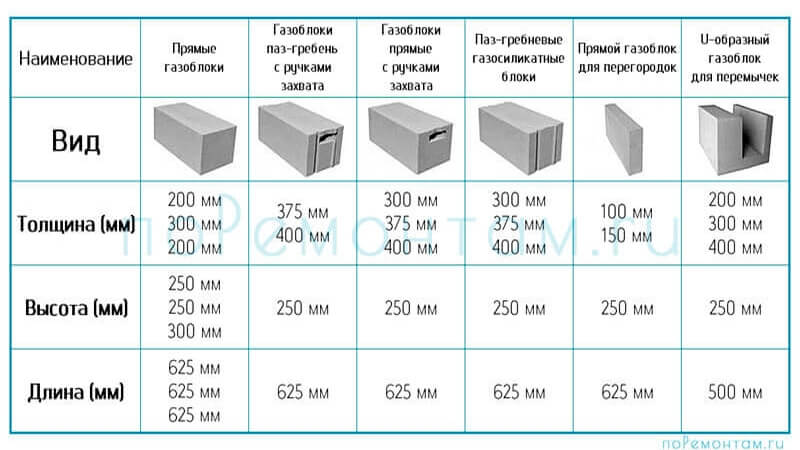

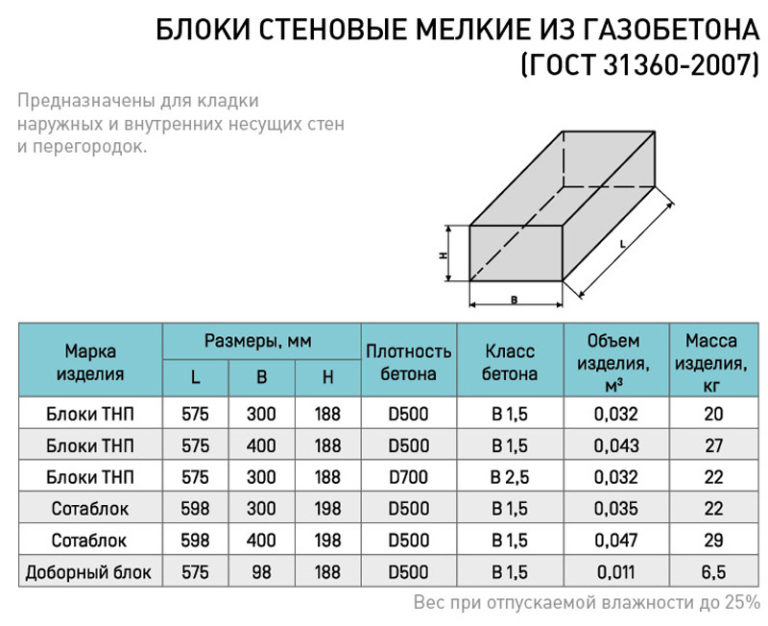

Ukuran bata silikat gas mempunyai petunjuk panjang, lebar dan ketebalan. Ukuran biasa bata silikat gas untuk meletakkan dinding mempunyai perkadaran 600 × 200 × 300 mm. Di samping itu, terdapat bata dinding separuh blok dengan dimensi 600 × 100 × 300 mm. Pengilang menghasilkan produk dengan pelbagai saiz, contohnya: 588 × 150 × 288 mm, 500 × 200 × 300 mm, dll.

Seperti yang anda lihat, pelbagai ukuran sangat mengagumkan, jadi anda tidak perlu menghadapi kesukaran dalam memilih yang sesuai untuk tapak pembinaan anda. Dengan mengetahui ketebalan bata silikat gas, ketinggian dan panjangnya, anda boleh membuat pengiraan untuk membandingkan jumlah bata biasa dan bata silikat gas yang diperlukan untuk membina rumah. Dengan ukuran bata standard 250 × 120 × 65 mm dan gas silikat 600 × 200 × 300 mm, isipadu bahan pertama akan menjadi 0,00195 m3, dan yang kedua - 0,036 m3. Semasa membahagi, kita mendapat petunjuk bahawa 1 blok silikat gas sama dengan bilangan batu bata dalam 1,85 keping. Oleh itu, untuk 1 m3, perlu mengambil 27.7 blok, dan 512 keping batu bata.

Berat bata silikat gas bergantung pada saiz dan ketumpatannya. Semakin tinggi bilangannya, semakin banyak berat badan. Bata silikat gas konvensional beratnya lebih kurang 21 -29 kg. Berbanding dengan batu bata, yang mempunyai jisim per 1 m3 batu bata sama dengan: 512 keping × 4 kg = 2048 kg.

Blok silikat gas - berapa banyak batu bata?

Apabila menggunakan formula ini untuk mengira 1 m3 gas silikat, kita mendapat hasilnya: 27.7 × 21 = 581.7 kg. Seperti yang anda lihat, perbezaannya sangat besar. Sudah tentu, ini banyak dipengaruhi oleh kekhasan struktur bata silikat gas.

Ciri teknikal batu bata silikat gas.

Ciri khas bahan adalah:

- Ketumpatan;

- Kekonduksian haba;

- Ketahanan terhadap suhu bawah sifar.

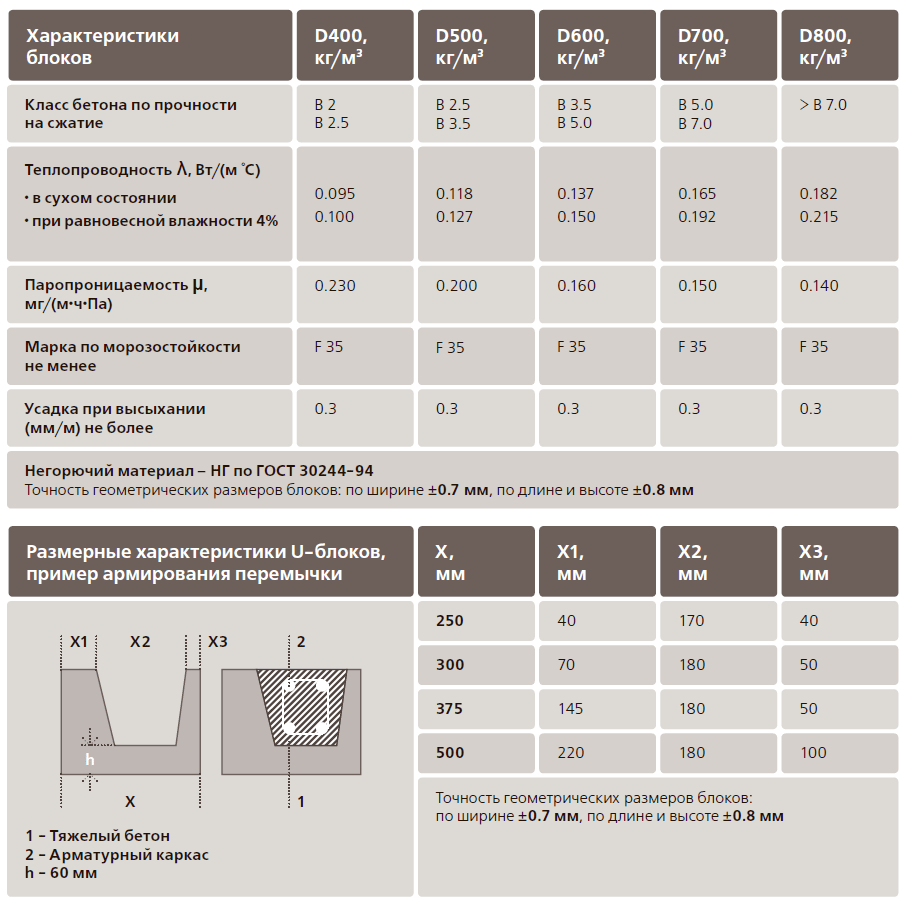

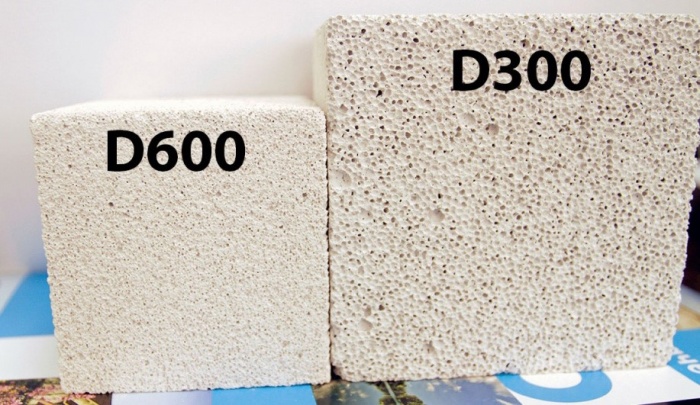

Penanda ketumpatan produk:

- D400 dan kurang - produk yang digunakan sebagai bahan untuk penebat haba dinding;

- D600 - D500 - petunjuk menunjukkan bahan dengan kepadatan purata, yang digunakan untuk pembinaan rumah bata silikat gas di lantai 1 - 2 dan pemasangan partisi dalaman;

- D700 adalah bahan berketumpatan tinggi yang digunakan untuk pembinaan bangunan dan bangunan bertingkat.

Bata silikat gas dengan tahap ketumpatan tinggi mempunyai petunjuk 0.18 - 0.20 W / m ° C, dan ini jauh lebih rendah daripada bata merah. Blok dengan ketumpatan purata mempunyai petunjuk 0.12 - 0.18 W / m ° C. Dan, akhirnya, silikat gas dengan ketumpatan terendah mempunyai indeks kekonduksian haba 0.08 - 0.10 W / m ° C.

Catatan. Sebagai perbandingan, petunjuk kekonduksian haba dalam kayu ialah 0.11 - 0.19 W / m ° C. Bata silikat gas mempunyai petunjuk yang lebih tinggi. Di samping itu, produk jenis ini mempunyai keupayaan untuk bernafas. Petunjuk ini merujuk kepada bahan kering, sementara dalam bahan basah, kekonduksian terma meningkat.

Ketahanan terhadap suhu bawah sifar adalah berkadar langsung dengan saiz liang dalam bahan. Blok khas, yang dihasilkan dalam persekitaran semula jadi, tahan dari 15 hingga 35 kitaran pembekuan / pencairan

Bata silikat gas autoklaf mempunyai ketahanan fros yang lebih tinggi, yang dirancang untuk 50 - 100 kitaran

Sekiranya kita mengambil kira GOST 25485-89, jumlah purata kitaran pembekuan / pencairan silikat gas tidak lebih daripada 35

Komposisi bata bata

Bahan dihasilkan dari kapur dan pasir.Briket yang tidak dipecat dalam bentuk parallelepiped diperoleh daripada campuran pengikat dan pengisi kapur-siliceous yang dibasahi dengan pemampatan hiper-pemampatan dan pengerasan autoklaf. Blok silikat mengandungi terak dan abu, yang sebahagian atau sepenuhnya menggantikan butiran pasir kuarza, mengurangkan ketumpatan bahan binaan silika, meningkatkan ciri kekuatan dan sifat penebat haba. Bahan-bahan campuran silikat merangkumi bahan-bahan berikut:

- kapur pembinaan udara;

- pasir jurang atau kuarza sungai;

- lendir putih;

- komponen abu;

- terak;

- pigmen tahan alkali (kromium oksida);

- campuran abu dan sanga halus;

- air.

Nasihat pakar

Mengusahakan blok silikat gas tidak memerlukan kemahiran yang tinggi, pengetahuan awal yang cukup dan mematuhi semua peringkat arahan, jadi anda boleh membina struktur yang diperlukan dengan tangan anda sendiri.

Mari kita lihat beberapa petua dari pakar pembinaan:

- Semasa memilih blok, utamakan blok dengan geometri yang ideal - permukaannya rata, licin, berwarna seragam, semua garis dan sudut lurus;

- Menguli larutan gam dengan pengadun pembinaan atau gerudi, sambil mengaduk jisim secara manual tidak menjamin homogenitas gam;

- Pada musim panas, permukaan blok dibasahi dengan air; pada musim sejuk, batu bata dipanaskan;

- Pembinaan selalu bermula dari sudut tinggi.

Blok silikat gas telah lama digunakan di semua bidang pembinaan, mereka mempunyai senarai kelebihan yang besar, antaranya menonjol - penebat haba, kelajuan kerja, kemudahan pemasangan dan kos yang berpatutan.

2> Komposisi dan teknologi pengeluaran blok silikat gas

Campuran untuk penghasilan blok silikat gas mempunyai komposisi berikut:

- astringen (simen Portland mengikut GOST 10178-76, kapur mendidih kalsium (mengikut GOST 9179-77);

- pengisi silikat atau silika (pasir kuarza dengan kandungan kuarza 85%, abu terbang, dll.);

- kapur, dengan kandungan magnesium dan kalsium oksida lebih daripada 70%, dan kadar pengurangan sehingga 15 minit;

- air teknikal;

- aditif pembentuk gas (serbuk aluminium dan lain-lain).

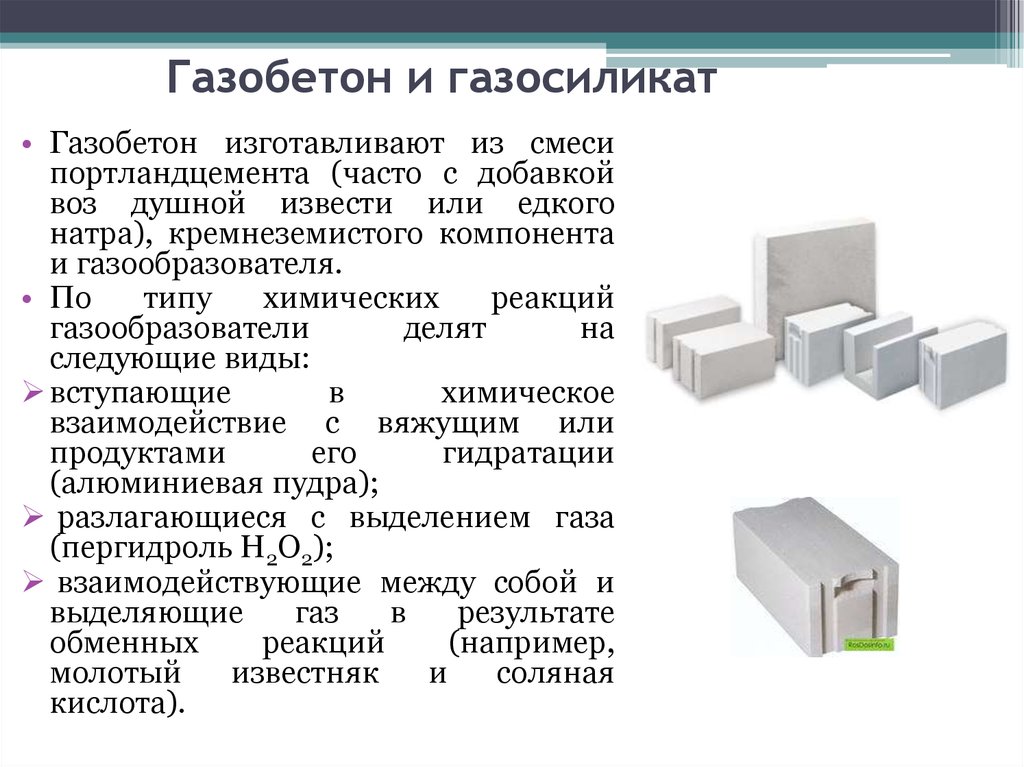

Gas silikat tergolong dalam kelas konkrit berudara ringan. Bahan ini adalah campuran 3 komponen utama: simen, air dan pengisi. Pasir kapur dan kuarza dalam nisbah 0.62: 0.24 boleh bertindak sebagai pengisi. Secara berasingan, perlu dibincangkan mengenai aditif yang memberikan gas silikat ciri-ciri individu. Serbuk aluminium halus bertindak sebagai bahan tambahan. Semua komponen ini dicampur dengan teliti, dan dalam keadaan tertentu, semua bahan ini berbuih. Apabila serbuk aluminium bertindak balas dengan kapur, hidrogen dibebaskan. Sebilangan besar gelembung hidrogen yang dilepaskan membentuk struktur berliang, yang merupakan ciri utama gas silikat. Strukturnya menyerupai "span" konkrit, kerana seluruh isi blok terdiri dari sel (gelembung dengan diameter 1-3 mm).

Blok silikat gas

Blok silikat gas

Struktur selular merangkumi hampir 85% isipadu keseluruhan blok, jadi bahan ini beratnya sangat ringan. Pertama, dalam pengadun khas selama 5 minit, campuran komponen disediakan, yang merangkumi semen Portland, pasir halus (kuarza), air, kapur dan penjana gas (paling kerap, ini adalah penggantungan aluminium). Hidrogen, terbentuk oleh tindak balas antara pasta aluminium (serbuk) dan kapur, membentuk liang. Gelembung yang berukuran dari 0,6 hingga 3 mm tersebar secara merata ke seluruh bahan.

Tindak balas kimia asas berlaku di dalam bekas logam atau acuan. Campuran dikenakan getaran yang mendorong pembengkakan dan kejang. Selepas pengerasan, semua penyimpangan dari permukaan dikeluarkan dengan tali keluli. Jahitan dibahagikan kepada blok, dan kemudian mereka dihantar ke unit autoklaf.Penentukuran akhir blok siap dilakukan dengan mesin penggilingan.

Blok silikat gas dibuat hanya dengan autoklaf. Blok konkrit berudara dapat dihasilkan dengan kaedah autoklaf dan bukan autoklaf (pengerasan semula jadi campuran):

- Rawatan autoklaf. Tahap ini meningkatkan ciri teknikal gas silikat dengan ketara. Di sini, selama 12 jam pada tekanan tinggi, rawatan wap dijalankan, suhunya hampir 200 ° C. Proses pemanasan ini menjadikan tekstur lebih sekata, sehingga meningkatkan sifat kekuatan (tidak kurang dari 28 kgf / m²). Kekonduksian terma spesifiknya adalah 0,09-0,18 W (m ∙ K), yang memungkinkan untuk mendirikan dinding dalam satu baris (400 cm) dalam hampir semua keadaan iklim, tetapi tidak termasuk wilayah utara.

- Teknologi bukan autoklaf. Ia terdiri daripada pengerasan semula jadi campuran: pelembapan dan pengeringan dalam keadaan semula jadi. Dalam kes ini, sangat mungkin untuk membuatnya dengan tangan anda sendiri, kerana peralatan khas tidak diperlukan di sini. Kekuatan blok dalam pengeluaran ini tidak melebihi 12 kgf / m².

Varieti pertama lebih mahal. Ini disebabkan oleh kos pembuatan yang besar, serta ciri teknikal terbaik blok silikat gas yang dihasilkan dengan kaedah ini. Mereka jauh lebih kuat, pekali kekonduksian terma mereka lebih rendah. Pori-pori di dalam silikat gas sedemikian diedarkan dengan sekata, yang mempengaruhi kepatuhan ketat bahan dengan parameter yang ditentukan.

Sisi positif dan negatif mengenai bata silikat gas

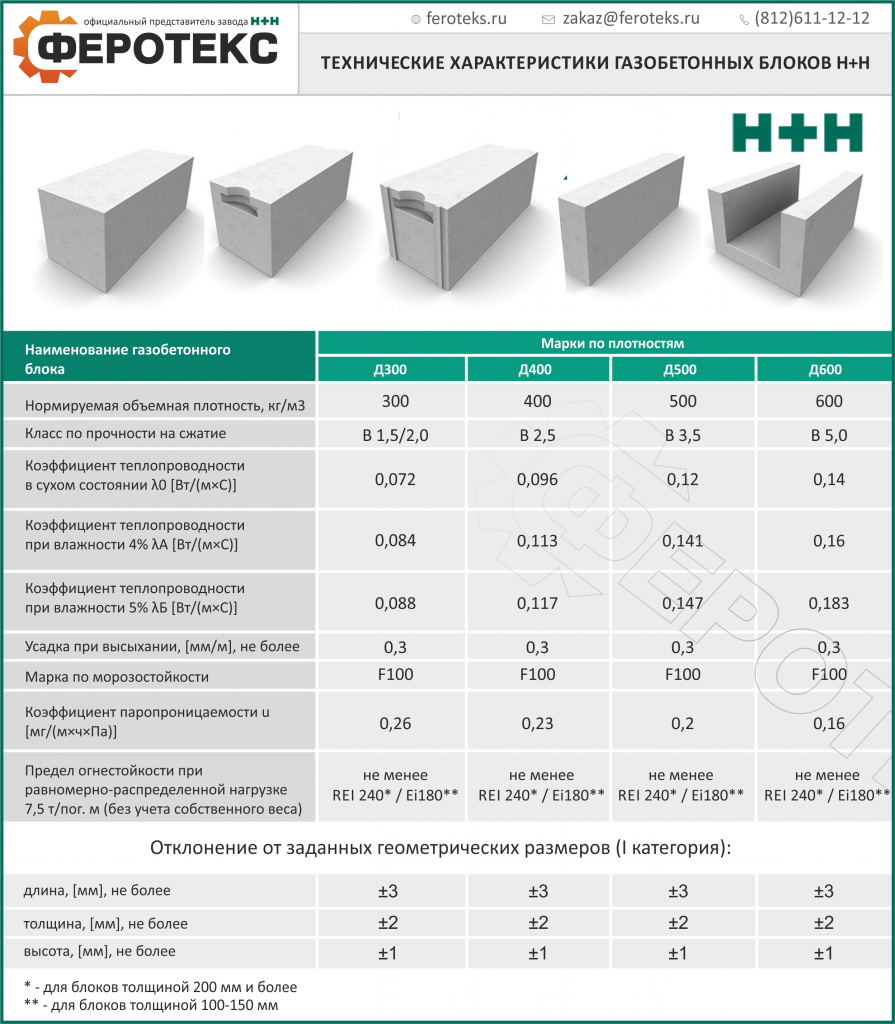

Varieti blok silikat gas.

Varieti blok silikat gas.

Kelebihan blok gas silikat berbanding batu bata merah atau tahan api bangunan biasa adalah:

- Kemudahan dan kemudahan pemasangan.

- Kemudahan pemesinan, iaitu, ia dapat dipotong dengan gergaji besi yang paling biasa tanpa banyak usaha.

- Kebolehtelapan wap, yang disebabkan oleh struktur sel bata silikat gas yang terbuka, menjadikan pertukaran kelembapan antara bahan binaan menjadi optimum.

- Penebat bunyi dan bunyi yang boleh dipercayai, yang dijamin dengan ketebalan minimum sekatan partition 10 cm.

Di samping itu, ia menyimpan panas dengan baik dan mempunyai berat badan yang lebih sedikit daripada bata yang sama. Walau bagaimanapun, seseorang tidak boleh melakukannya tanpa aspek negatif.

Oleh itu, kelemahan batu bata silikat gas adalah:

- Higroskopi tinggi, akibatnya, apabila suhu turun naik, dinding bangunan dapat retak. Akibatnya, trim pelindung tambahan dengan celah pengudaraan diperlukan untuk menghilangkan masalah ini untuk menghilangkan kelembapan berlebihan.

- Peningkatan lenturan lenturan atau pengecutan yang berlaku di tempat-tempat tekanan yang meningkat, yang dapat dihilangkan dengan menggunakan tali pinggang penguat di antara lantai.

- Rintangan fros jangka pendek, sama dengan kira-kira 20-25 kitaran.

Dari semua perkara di atas, kita dapat menyimpulkan perkara berikut:

- Untuk mendapatkan struktur yang selesa dan ekonomik dari blok silikat gas, yang tidak kalah dengan ketahanannya dengan bata, tidak digalakkan untuk membina bangunan persendirian yang lebih tinggi dari 2 tingkat.

- Di luar, silikat gas perlu dilindungi dengan bulu mineral atau bahan telap wap lain atau dilapisi seluruh dinding dengan berpihak, sementara di bahagian dalam dinding perlu melepa.

- Antara lain, pastikan pengudaraan yang baik di bawah penebat dan membina asas yang kukuh, dan mengukuhkan batu.

Semasa bekerja dengan gas silikat, sangat disarankan untuk menggunakan gam khas untuk mengurangkan kebocoran panas yang dapat terjadi ketika menggunakan larutan konvensional. Semoga berjaya!

Ia menarik: Projek mandi 6x6 - menetapkan persoalan

Pilihan campuran untuk kerja pemasangan

Untuk bekerja dengan produk silikat gas, beberapa pilihan untuk penyelesaian pengikat ditawarkan:

- Mortar berdasarkan simen dan pasir;

- Gam khas.

Campuran simen adalah pilihan termudah dan paling berpatutan, harga ramuannya agak rendah, campuran boleh disediakan secara bebas - 3 bahagian pasir dan air dicukur untuk 1 bahagian simen, campurannya dicampur dengan teliti hingga rata.

Tetapi campuran simen-pasir mempunyai kelemahan besar - penampilan "jambatan sejuk", bilik menjadi sejuk dengan cepat, jadi tidak ada gunanya membina bangunan kediaman hanya dengan penyelesaian ini, lebih baik menggunakannya untuk pembinaan garaj , pagar, bangunan perindustrian, dll.

Gam khas - untuk pemasangan blok silikat gas, perlu memberi pilihan kepada gam untuk konkrit berudara penembusan yang mendalam. Ia dicirikan oleh petunjuk ketahanan yang tinggi, ketahanan terhadap kelembapan, ketahanan terhadap acuan dan berlakunya penyakit kulat.

Gam itu dijual di kedai bahan binaan dalam bungkusan yang tertutup rapat, mengandungi petunjuk tepat untuk menyediakan penyelesaiannya.

Semasa memilih campuran, perlu memberi keutamaan kepada larutan plastik yang mempunyai ketahanan kelembapan dan ketahanan terhadap suhu yang melampau, dan juga mempunyai sifat pelekat.

Ciri fizikal dan mekanikal utama batu bata silikat gas

Faktor penting yang membezakan produk adalah petunjuk berikut:

- Ketumpatan.

- Kekonduksian terma.

- Rintangan fros.

Seperti disebutkan di atas, berat dan sifat bahan secara langsung bergantung kepada ketumpatan. Bergantung pada ini, batu bata silikat gas dibahagikan kepada tanda:

- D700, yang paling padat, digunakan untuk struktur bertingkat tinggi.

- D600 - D500, kepadatan sederhana, digunakan untuk pembinaan bangunan dan partisi bertingkat rendah.

- D400 ke bawah, bahan penebat yang digunakan untuk melindungi kontur dinding yang menanggung beban.

Perbezaan antara blok silikat gas adalah kekonduksian terma mereka. Contohnya, blok siap pakai jenama D700 mempunyai petunjuk 0.18–0.20 W / m · ° С (lebih rendah daripada bata merah). Sekiranya kita bercakap mengenai jenama D600 - D500, maka indikatornya lebih rendah - 0.12–0.18 W / m · ° С. Kekonduksian terma terendah adalah untuk produk D400, sama dengan 0,08-0,10 W / m · ° С.

Bagi ketahanan fros, ia bergantung pada isi pori blok. Blok bangunan yang dibuat secara semula jadi dapat menahan 15-35 kitaran pembekuan dan pencairan.

Tetapi, beberapa pengeluar yang mengeluarkan blok dalam autoklaf menyatakan bahawa produk mereka mempunyai ketahanan fros 50-100 kitaran, yang sangat mengagumkan. Walaupun demikian, berdasarkan maklumat di GOST 25485-89, rata-rata, rintangan fros konkrit berudara tidak lebih tinggi daripada 35 kitaran.