Penyembuhan resin epoksi ED-20

Resin epoksi diane yang tidak disembuhkan ED-20 boleh ditukar menjadi tidak larut dan tidak larut

keadaan dengan tindakan agen pengawet (pengeras) dari pelbagai jenis - aliphatic dan aromatic di- dan polyamines,

poliamida berat molekul rendah, asid di- dan polikarboksilat dan anhidrida mereka,

resin fenol-formaldehid dan sebatian lain.

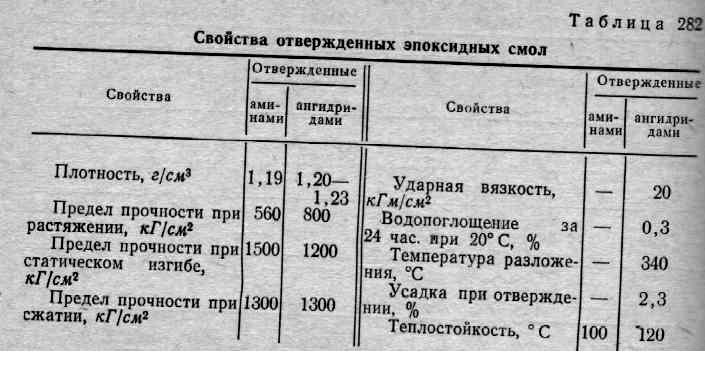

Bergantung pada pengeras yang digunakan, sifat epoksi ED-20 yang disembuhkan

berbeza dalam julat terluas.

ED-20 digunakan dalam industri dalam bentuk tulennya,

atau sebagai komponen bahan komposit - sebatian penebat dan penyamaran, pelekat, sealant,

pengikat untuk plastik bertetulang, lapisan pelindung.

Ciri-ciri resin ED-20

Resin epoksi ED-20 tidak mudah meletup, tetapi terbakar ketika dimasukkan ke sumber api. Komponen mudah menguap (toluena dan epiklorohidrin) terdapat di

resin dalam kuantiti ditentukan secara eksklusif dengan kaedah analisis,

dan merujuk kepada bahan-bahan kelas bahaya ke-2 mengikut tahap kesan ke atas tubuh manusia.

Resin ED-20 disimpan dalam bekas yang tertutup rapat di gudang tertutup pada suhu tidak melebihi 40 ° C.

Jangka hayat epoksi ED-20 yang dijamin adalah 1 tahun dari tarikh pembuatan.

Epoksi boleh dibekalkan dengan pengeras

pengerasan sejuk dan basah.

Petunjuk kualitatif resin epoksi ED-20 mengikut GOST 10587-84:

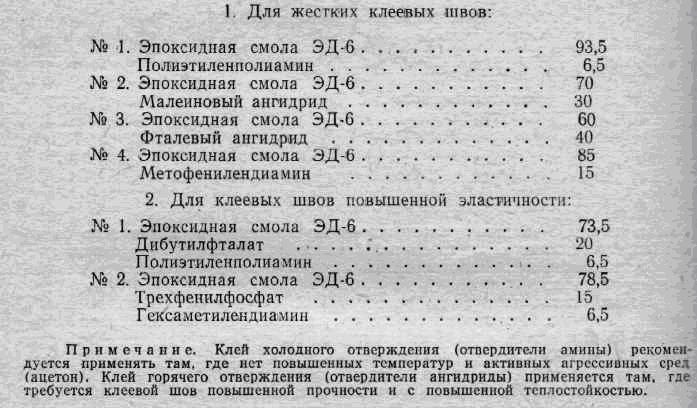

| № | Nama penunjuk | Standard mengikut GOST | |

|---|---|---|---|

| Gred teratas | Gred pertama | ||

| 1 | Penampilan | Sangat telus tanpa kekotoran mekanikal dan jejak air | |

| 2 | Warna pada skala besi-kobalt, tidak lebih | 3 | 8 |

| 3 | Pecahan jisim kumpulan epoksi,% | 20,0-22,5 | 20,0-22,5 |

| 4 | Pecahan jisim ion klorin,%, tidak lebih | 0,001 | 0,005 |

| 5 | Pecahan jisim klorin saponified,%, tidak lebih | 0,3 | 0,8 |

| 6 | Pecahan jisim kumpulan hidroksil,%, tidak lebih | 1,7 | — |

| 7 | Pecahan jisim bahan mudah meruap,%, tidak lebih | 0,2 | 0,8 |

| 8 | Kelikatan dinamik, Pa * s pada 20 ° С | 13-20 | 12-25 |

| 9 | Masa gelatinisasi dengan pengeras, h, tidak kurang | 8,0 | 4,0 |

Maklumat tambahan mengenai resin ED-20

Langkah berjaga-jaga: Bekerja dengan resin epoksi mesti dilengkapi dengan pakaian pelindung dan peralatan pelindung diri. Semua operasi ketika bekerja dengan resin epoksi harus dilakukan di bilik yang dilengkapi dengan pengudaraan bekalan dan ekzos

Penyimpanan: Resin epoksi-diane disimpan dalam bekas yang tertutup rapat di gudang tertutup pada suhu tidak melebihi 40 ° C.

Pembungkusan: Resin epoksi dihantar dalam baldi keluli, tong dram, tong. Lihat jadual harga untuk ketersediaan bungkusan.

Jangka hayat yang dijamin adalah 12 bulan dari tarikh pembuatan.

Jenis kod resin epoksi ED-20 CAS No.25068-38-6. Nama Inggeris - Poly (bisphenol-A-co-epichlorohydrin)

Resin Epoksi Cecair (Biphend A type), Epoxy Equiv: 184-194 g / eq.

Resin asas ED-20 dalam penghasilan plastik bertetulang kaca dan serat karbon

Penggunaan resin epoksi asas ED-20 dalam penghasilan komposit, digunakan sebagai pengisi penguat

rovings dan fabrik yang terbuat dari kaca dan karbon, kaedah meletakkan secara manual impregnasi di bawah vakum, penggulungan, penuangan, dan lain-lain tidak maju dari segi teknologi dan

hanya dapat dibenarkan oleh pertimbangan ekonomi.

Syarikat kami menawarkan sebilangan analog ED-20:

resin cecair epoksi KER-828,

, resin BE-188,

NPEL-128,

DER-331,

DER-330,

EPOTEC YD-128,

YD-128,

Eposir-7120.

Untuk hasil yang baik, pakar biasanya mengesyorkan

gunakan resin epoksi yang diubahsuai dengan pengencer aktif, contohnya dari rangkaian kami:

- Memilih Resin Epoksi yang Diubahsuai

- Resin epoksi yang diubah suai Etal-370

- Resin epoksi yang diubah suai Etal-245

- Resin epoksi yang diubah suai Etal-247

- Resin epoksi yang diubah suai Etal-249

- Sebatian epoksi K-115

- Sebatian epoksi K-153

- Sebatian epoksi K-153A (resin)

- Sebatian epoksi KDA

- Sebatian epoksi lutsinar suhu rendah Etal-27NT / 12NT

- Resin epoksi Etal-148 yang diubah suai untuk komposisi elastik

- Resin epoksi yang diubah suai Etal-200M

Cara mencairkan dengan betul

Arahan yang dilampirkan dari pengeluar menunjukkan keterangan perkadaran yang harus diperhatikan semasa menyediakan penyelesaian, dan juga menunjukkan terma dan syarat untuk polimerisasi lapisan. Tetapi tindakan yang diperlukan untuk mendapatkan komposisi yang diinginkan biasanya tidak dijelaskan. Semua data yang ditentukan mesti dipatuhi dengan ketat, jenis pengeras tidak boleh diganti, jika tidak, epoksi boleh berubah sama sekali berbeza, dan ia tidak berkualiti tinggi.

Sekiranya sejumlah besar resin hendak disediakan, perlu menyediakan bekas di mana ia boleh dipanaskan. Ia dipanaskan dalam mandi air selama 10-15 minit, suhu dibawa sekitar 50 darjah.

Apabila memilih kaedah penyembuhan panas, lakukan seperti berikut:

Ukur jumlah komposisi yang akan dipanaskan

Lebih baik melakukan ini dalam bahagian, kerana komposisi membeku dengan cepat.

Mandi air dipanaskan, bekas diletakkan di dalamnya, di mana resin dituangkan, penting untuk memastikan bahawa tidak ada cecair yang masuk ke dalamnya.

Petunjuk suhu mandi mesti dipantau, terlalu panas boleh menyebabkan kemerosotan bahan.

Apabila pemanasan berlaku, pengadukan menyeluruh harus dilakukan, pengenalan pengeras berlaku secara beransur-ansur, sejumlah besar tidak dapat disuntik dengan segera. Arahan yang dilampirkan dari pengeluar menunjukkan penerangan mengenai perkadaran yang harus diperhatikan semasa menyediakan larutan.

Arahan yang dilampirkan dari pengeluar menunjukkan keterangan perkadaran yang harus diperhatikan semasa menyediakan penyelesaian.

Arahan yang dilampirkan dari pengeluar menunjukkan keterangan perkadaran yang harus diperhatikan semasa menyediakan penyelesaian.

Anda boleh menggunakan pilihan berikut:

- DBP, ditambahkan dalam jumlah kecil, maksimum 5% dari jumlah keseluruhan dapat dimasukkan. Membantu meningkatkan prestasi perlindungan terhadap retakan, suhu rendah dan tekanan mekanikal;

- DEG-1. Pengencer aktif untuk resin. Peningkatan jumlahnya dalam komposisi memungkinkan untuk mengurangkan persamaan epoksi dengan getah. Jumlah yang dibenarkan berkisar antara 3% hingga 10%. Tidak boleh digunakan untuk mendapatkan produk yang telus;

- TEG-1. Mempunyai ciri yang serupa dengan jenis sebelumnya, tetapi lebih likat. Ia larut dalam air.

Untuk memberikan keanjalan pada epoksi, pelekat dimasukkan ke dalamnya.

Untuk memberikan keanjalan pada epoksi, pelekat dimasukkan ke dalamnya.

Pelantikan pengeras

Peranan pengeras adalah bahawa ia bukan hanya pemangkin reaksi, tetapi juga peserta penuh di dalamnya. Hasilnya adalah sebatian yang konsisten tertentu, sesuai untuk kerja. Dan produk yang dihasilkan selepas pemejalan akan dibezakan oleh kebolehpercayaan, kekuatan dan ketahanan.

Komposisi sebatian moden merangkumi bahan yang mempengaruhi percepatan proses pengerasan, yang bergantung pada suhu larutan dan jenis pengeras yang digunakan. Penyelesaian boleh didapati secara komersial yang padat walaupun pada suhu rendah. Polimerisasi beberapa sebatian mungkin berlaku dalam keadaan kelembapan tinggi.

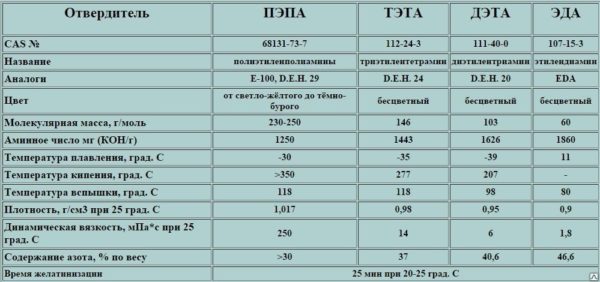

Jenis pengeras

Jenis pengeras

Untuk keperluan isi rumah, resin yang mengeras pada suhu normal digunakan, ia juga disebut "pengerasan sejuk". Walau bagaimanapun, yang paling tahan lama, tahan kimia dan mekanikal adalah produk yang diperbuat daripada formulasi yang disembuhkan dengan panas.

Tahap homogenitas, kekerasan, ketahanan dan ketelusan komposisi bergantung pada seberapa tepat bahagian pengeras dipilih. Jumlah dan pencampuran komponen yang dipilih dengan tidak betul akan mengurangkan ciri kualiti, mempengaruhi pengurangan jangka hayat penyelesaian dan produk yang dihasilkan.

Varieti

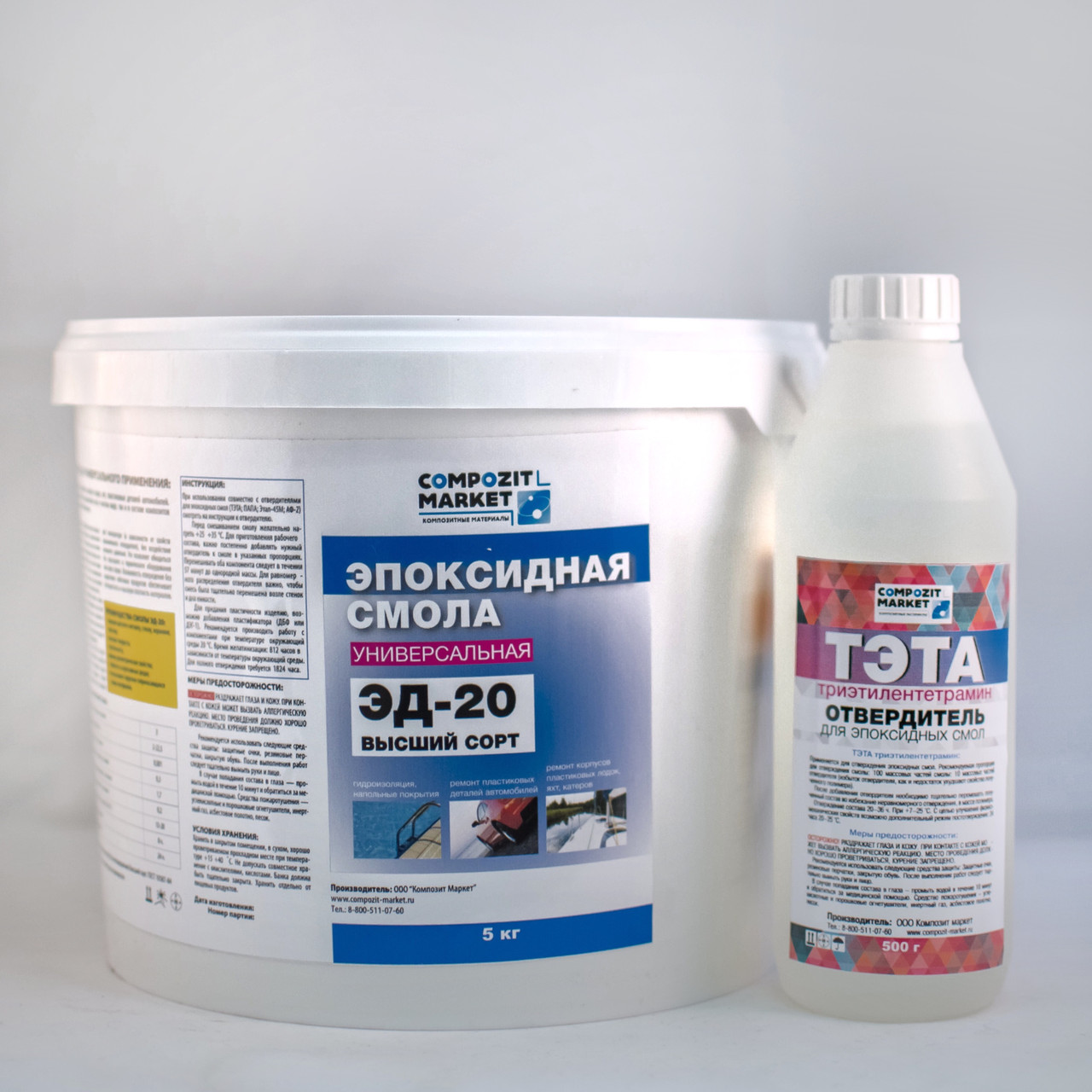

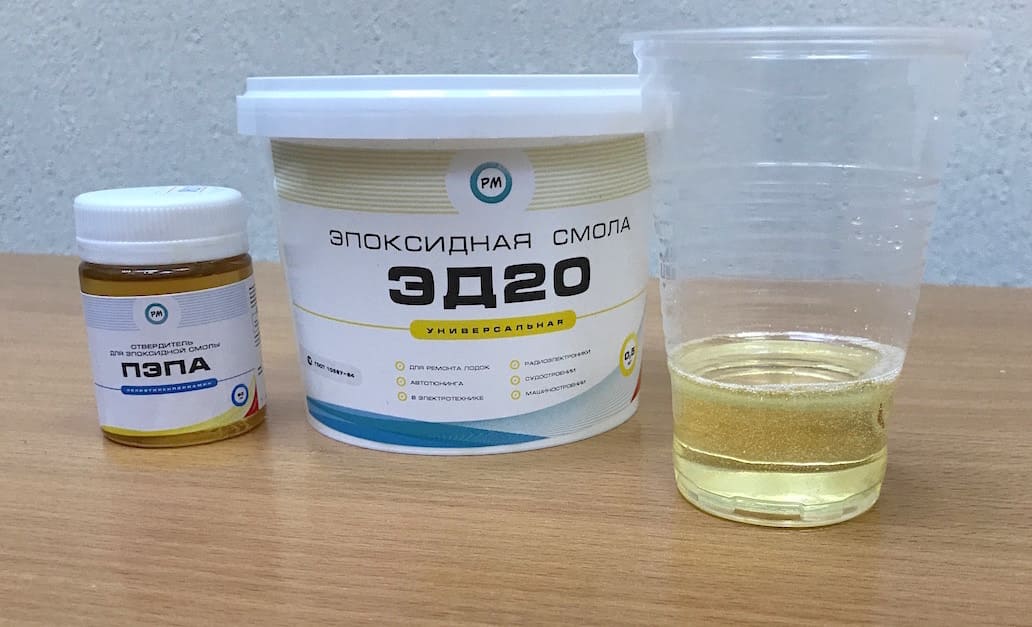

Kualiti hasilnya terutama dipengaruhi oleh jenis pengeras, bukan resin. Versi kos rendah yang paling biasa adalah pengeras PEPA dan TETA.Walau bagaimanapun, kualitinya jauh lebih rendah daripada formulasi yang diubahsuai.

Tetapkan dengan PEPA pengeras

Tetapkan dengan PEPA pengeras

Kelemahan utama formulasi murah termasuk yang berikut:

- Suhu di mana pengawetan berlaku untuk TETA sekurang-kurangnya 30 darjah, untuk PEPA - 15 darjah.

- Komposisi terdedah kepada kelembapan - ini adalah kelemahan yang ketara ketika menjalankan kerja kalis air atau ketika mencurahkan lantai.

- Polimerisasi berlaku dengan cepat, jadi mewujudkan lapisan tebal bermasalah.

Bagi sebatian yang diubah, kekurangan ini tidak ada di dalamnya. Satu-satunya kelemahan adalah kos yang tinggi.

Tetapkan dengan pengeras TETA untuk mendapatkan penyelesaian yang jelas

Tetapkan dengan pengeras TETA untuk mendapatkan penyelesaian yang jelas

Sekiranya kita membandingkan kedua-dua jenis pengeras ini, maka lebih mudah untuk bekerja dengan PEPA, kerana ia memungkinkan sedikit penyimpangan dari perkadaran dan berkelakuan sempurna pada suhu bilik.

Ciri-ciri pelbagai jenis pengeras

Ciri-ciri pelbagai jenis pengeras

Ciri dan sifat

ES dicirikan oleh ketahanan terhadap halogen, serta alkali dan asid kaustik. Ia larut dalam aseton dan beberapa ester tanpa membentuk filem. Mari kita perhatikan parameter resin epoksi.

ES yang mengeras mengekalkan bentuk dan isipadu. Harta ini membenarkan pengeluaran acuan dan produk lain. Selepas pengerasan, resin hampir tidak menyusut, jadi jumlah benda kerja tetap tidak berubah.

Sebilangan besar resin tahan terhadap pelelas dan penyelesaian agresif. Ini membolehkan anda menggunakan komposisi pencuci semasa menggunakan produk epoksi. Walaupun kecacatan kecil muncul pada lapisan, dengan sedikit bekalan epoksi, ia dapat dihilangkan dengan mudah dan cepat.

ES tahan air, harta tanah ini memainkan peranan utama dalam pemilihan bahan penamat di bilik dengan kelembapan tinggi. Sebagai contoh, meja dapur yang diperbuat daripada epoksi mempunyai jangka masa yang lama, sementara modul perabot yang diperbuat daripada papan serat, kerana kerap terkena kelembapan, merosot dengan cepat.

Memiliki peningkatan rintangan haba, komposisi mendidih pada +155 darjah, dengan pendedahan yang lebih "panas" ia mulai mencair. Bahan tergolong dalam kelas bahaya II, tidak menyala walaupun dibawa ke api terbuka. Ciri-ciri ini khas untuk semua jenis ES. Walau bagaimanapun, ia boleh kelihatan berbeza-beza bergantung pada bahan tambahan yang digunakan dalam penyediaan epoksi.

3 Keperluan teknikal

3.1 Resin epoksi-diane dihasilkan mengikut kehendak standard ini mengikut peraturan teknologi yang diluluskan dengan cara yang ditentukan.

3.2 Bergantung pada sifat fizikal dan kimia, tahap resin epoksi-diana berikut ditetapkan: ED-22, ED-20, ED-16, ED-14, ED-10, ED-8. Penamaan gred terdiri daripada blok huruf dan nombor: - blok pertama - sebutan resin "ED" (E - epoksi; D - diphenylolpropane); - blok kedua - nombor yang sepadan dengan nilai norma yang lebih rendah dari segi "pecahan massa kumpulan epoksi ".

3.3 Ciri

3.3.1 Dari segi parameter fizikal dan kimia, resin epoksi-diane mesti mematuhi keperluan dan piawaian yang dinyatakan dalam jadual 1.

3.4 Keperluan untuk bahan mentahHanya epiklorohidrin kelas premium yang boleh digunakan untuk pengeluaran resin epoksi-diane.

|

Nama penunjuk |

Norma untuk jenama |

Kaedah Ujian |

|||||||||

|

ED-22 |

ED-20 |

ED-16 |

ED-14 |

ED-10 |

ED-8 |

||||||

|

kelas atasan |

Gred pertama |

kelas atasan |

Gred pertama |

kelas atasan |

Gred pertama |

kelas atasan |

Gred pertama |

||||

|

1 Rupa |

Telus likat |

Kelikatan tinggi lutsinar |

Telus yang sangat likat |

Pepejal lutsinar |

Menurut 7.3 standard ini |

||||||

|

Bebas dari kekotoran mekanikal dan jejak air |

|||||||||||

|

2 Warna pada skala besi-kobalt, nombor larutan rujukan *, tidak lebih gelap |

3 |

5 |

3 |

8 |

3 |

8 |

10 |

6 |

2 |

6 |

Menurut 7.4 standard ini |

|

_______________ * Teks dokumen sesuai dengan yang asli. -. |

|||||||||||

|

3 pecahan jisim kumpulan epoksi,% |

hlm 22.1-23.6 |

20,0-22,5 |

16,0-18,0 |

13,9-15,9 |

10,0-13,0 |

8,5-10,0 |

8,0-10,0 |

Menurut GOST 12497 dan 7.5 standard ini |

|||

|

4 Pecahan jisim ion klorin,%, tidak lebih |

0,001 |

0,003 |

0,001 |

0,005 |

0,002 |

0,004 |

0,006 |

0,006 |

0,001 |

0,003 |

Menurut GOST R 52021, bahagian 8 |

|

5 Pecahan jisim klorin yang dapat diaplikasikan,%, tidak lebih |

0,2 |

0,5 |

0,3 |

0,8 |

0,3 |

0,5 |

0,6 |

0,6 |

0,2 |

0,3 |

Juga |

|

6 Pecahan jisim kumpulan hidroksil,%, tidak lebih |

1,0 |

Jangan tentukan |

1,7 |

Jangan tentukan |

2,5 |

Jangan tentukan |

Menurut GOST 17555 dan 7.6 standard ini |

||||

|

7 Pecahan massa bahan mudah menguap,%, tidak lebih |

0,1 |

0,4 |

0,2 |

0,8 |

0,2 |

0,4 |

0,6 |

0,6 |

0,2 |

0,3 |

Menurut GOST 22456 dan 7.7 standard ini |

|

8 Kelikatan dinamik, Pa, pada (25.0 ± 0.1) ° С (50.0 ± 0.1) ° С |

8-12 |

7-12 |

13-20 |

12-25 |

Jangan tentukan |

Menurut 7.8 standard ini |

|||||

|

Jangan tentukan |

5-18 |

5-20 |

20-40 |

Jangan tentukan |

|||||||

|

9 Melembutkan suhu mengikut kaedah "cincin dan bola", ° С, tidak lebih |

Jangan tentukan |

65 |

65 |

Menurut GOST 11506 |

|||||||

|

10 Masa gelatinisasi, h, tidak kurang |

18,0 |

9,0 |

8,0 |

4,0 |

4,0 |

3,0 |

2,5 |

2,0 |

3,0 |

2,0 |

Menurut 7.9 standard ini |

3.5 Menanda

3.5.1 Penandaan pengangkutan - sesuai dengan GOST 14192 dengan penerapan tanda manipulasi: "Jauhkan dari kelembapan", "Resin epoksi-diana cair" atau 3077 (untuk resin epoksi-diana padat).

3.5.2 Tanda yang menandakan produk yang dibungkus mesti mengandungi: - nama pengeluar, tanda dagangan dan alamat undang-undangnya; - nama produk, jenama dan grednya; - nombor kumpulan; - berat kumpulan; - tarikh pembuatan; - penetapan piawaian ini. Kaedah menggunakan data penandaan dan pengendalian tanda - mengikut GOST 14192.

3.5.3 Pelabelan produk yang dibekalkan untuk eksport mesti mematuhi syarat perjanjian pembekalan atau syarat kontrak ekonomi asing, dengan mengambil kira keperluan piawaian ini.

3.6 PembungkusanResin epoksi-diane dibungkus dalam tong sesuai dengan GOST 13950 dan dalam tong sesuai dengan GOST 5044.

Resin tahan api

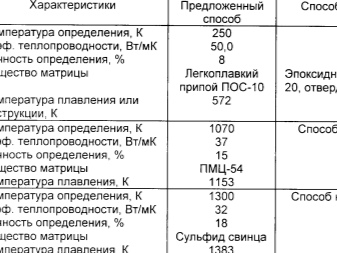

Terdapat resin tahan api, ini adalah, pertama sekali, KDP-555MC80 bebas halogen, KDP-540MC75, KDP-550MC65. Nombor pertama dalam indeks setelah gabungan huruf PPK menunjukkan suhu kritikal yang dapat bertahan oleh resin ini apabila digunakan sebagai agen pengikat bagi beberapa komposit. Bidang utama penerapan resin tahan api tersebut adalah dalam industri penerbangan dan ruang angkasa, di mana bahan yang dibuat dengan PPK digunakan dalam pembuatan kontur luar sayap, pelindung yang dapat menahan beban dinamis tinggi penstabil kawalan penerbangan, aileron dan spar.

Plastik bertetulang gentian karbon, yang dapat menahan banyak suhu tinggi, menyumbang bahagian yang besar terhadap ketahanan api dari bahan tersebut. Tetapi asas itu sendiri memperoleh sifat tahan api, pertama sekali, kerana bahan tambahan yang dimasukkan ke dalamnya dalam proses pempolimeran dalam bentuk sebatian organoelement. Pertama sekali - organosilikon.

Semasa pengubahsuaian resin epoksi dengan unsur-unsur ini, banyak sifat resin seperti itu berubah, dan sering kali cukup ketara. Perubahan tidak sia-sia; sambil mengekalkan parameter utama dalam bentuk tahan panas, satu lagi biasanya diperlukan. Sebagai contoh, mengekalkan keplastikan atau kestabilan sifat resin sebagai dielektrik, lebih-lebih lagi, dalam julat suhu yang luas. Ini biasanya dicapai dengan memasukkan diepoksida asiklik dalam rantai polimer dan bukannya asas resin diane, tetapi kemudian kerapuhan produk yang dibuat dari resin tersebut meningkat.

Biasanya, semakin tinggi indeks berangka resin epoksi (ED 16, 20, 22), semakin besar kemungkinan, di bawah pengaruh suhu yang sangat tinggi, peralihan bentuk resin pepejal dan polimerisasi ke keadaan kristal yang merosakkan, dengan keretakan awal monolit, akan berlaku. Peralihan ke beberapa jenis keadaan agregat cecair dalam tingkah laku resin tidak disediakan. Mungkin hanya pelembutan awal, resinnya cacat.

Resin dengan indeks berangka ED-6 dan ED-15 lebih tahan terhadap suhu tinggi. Apabila terkena suhu yang agak rendah dalam lingkungan 200-250 ° C, produk dari resin seperti itu akan mengeluarkan produk gas dan cecair likat yang tidak berwarna. Ini adalah akibat dari proses yang membalikkan polimerisasi yang berlaku semasa penyembuhan produk.Sudah tentu, tidak ada persoalan reaksi terbalik sepenuhnya, proses pemusnahan berlaku kerana "pemutusan hubungan" molekul, dan suhu yang ditunjukkan di had atasnya adalah kritikal dan cenderung. Dengan jangka masa pendedahannya selama lebih dari satu jam, dan lebih-lebih lagi dengan peningkatannya, proses penguraian komponen epoksi menjadi tidak dapat dipulihkan, dengan penurunan tajam pada semua sifat yang terdapat pada bahan.

Bahan epoksi tahan panas yang paling banyak diperolehi oleh sintesis difenilolpropana berfluorin. Bahan-bahan ini berperanan sebagai pengeras laten, atau laten, pengeras secara kimiawi terhadap resin pada suhu bilik, tetapi mula aktif mengusahakan polimerisasi resin apabila terkena suhu 100 ° C atau lebih, apabila sifat kimia dan fizikalnya mula berubah. Ini termasuk dicyandiamide, melamine, isophthalyldihydrazide.

Tepat sekali produk dari epoksi ini resin, dengan diperkenalkan di dalamnya pemplastik organosilikon, ditempatkan sebagai kepala fairing untuk kapal yang diluncurkan ke orbit, dan diluncurkan ke elemen pengendalian dinamis kenderaan pelancaran dan pesawat supersonik yang diperkuat dengan serat karbon.

Pada masa akan datang, pengembangan elemen rangka beban elemen kawalan kenderaan hipersonik. Had suhu atas bagi mereka pada masa ini melebihi 550 ° C darjah. Walaupun ini, tentu saja, tidak mencukupi, ahli kimia tidak berhenti diam, kaedah baru sedang dikembangkan untuk meningkatkan sifat fizikal oligomer. Kecenderungan yang menjanjikan adalah pengenalan serbuk halus dari logam tahan api atau karbida mereka, misalnya, tungsten karbida, ke dalam komposisi polimer epoksi.

Resin ED-20 (ED-16) dan kadar pencampurannya dengan pengeras (PEPA) (Lem EDP)

Sebelum ini, pelekat dua komponen yang terkenal dari jenama EDP yang dijual di kedai telah menjadi terkenal di kalangan warga Rusia. Sebenarnya, gam EDP tidak lebih daripada resin (paling kerap jenama ED-20) dan pengeras untuk resin epoksi-diod - PEPA (polietilena polietilena).

Semasa membeli gam EDP, yang terdiri daripada dua botol, kandungan botol dicampurkan dan gam lengkap diperolehi. Waktu penyembuhan gam ini bervariasi dari 30 minit hingga 2 jam, dan masa pengeringan lengkap - hingga dua hari.

Kadar pencampuran untuk resin ED-20 (ED-16) GOST 10587-84 dan pengeras untuk pengeluaran gam.

Resin ED-20 (ED-16) GOST 10587-84 (serta kempen berdasarkannya, seperti K-153 dan sejenisnya) dicampurkan dengan pengeras PEPA (Polietilena poliamina) dalam nisbah 10: 1 (nisbah optimum untuk penyembuhan sejuk). Iaitu, untuk 10 unit resin, 1 unit pengeras ditambahkan. Atau, dengan kata lain, peratusan pengeras adalah 10%. Bergantung pada keperluan atau proses teknologi, peratusan pengeras dapat berbeza dari 8% hingga 20%. Tetapi anda perlu memahami dengan jelas bahawa pada 20% pengeras, proses pempolimeran berlaku dengan banyak panas. Juga, dengan sejumlah besar pengeras, masa penyembuhan berkurang (dengan ketara), tetapi ciri kekuatan juga merosot.

Peraturan pencampuran

Resin, serta pengeras, tertakluk kepada penggunaan keadaan sejuk - sebelum mencampurkan, mesti dipanaskan di dalam bilik yang hangat (18 ... 25C) sekurang-kurangnya sehari. Pemanasan paksa pada pemasangan pemanasan dilarang.

Setelah memanaskan di dalam rumah, kacau resin dengan baik dan tambahkan pengeras dalam bahagian kecil, kacau pengeras yang ditambahkan dengan baik. Setelah memasukkan pengeras sepenuhnya ke dalam resin, disyorkan untuk mencampurkan komposisi secara menyeluruh sehingga konsisten homogen. Kemudian tuangkan ke dalam bekas lain (bersih) dan campurkan semuanya sekali lagi. Pelekat siap digunakan.

Bagaimana lagi untuk menambah gam?

Resin ED-20 yang disembuhkan adalah bahan yang tidak larut sepenuhnya. Walaupun begitu, resinnya sangat rapuh, yang membataskan penggunaannya.

Agar resin menjadi lebih plastik (lihat GOST 10587-84), pemplastik DBP (dibutil phthalate) ditambahkan pada komposisi resin.Peratusan plasticizer dalam resin juga 10% berat resin.

Perlu diingat bahawa urutan mencampurkan resin dengan pemplastik dan pengeras adalah ketat: Pertama, resin dicampurkan dengan pemplastik sehingga rata. Pemplastik juga harus disajikan dalam bahagian kecil, mencampurkan komposisi dengan baik. Setelah mencampurkan komposisi (resin ED-20 dan plasticizer DBP), pengeras PEPA (polietilena poliamina) diperkenalkan mengikut bahagian "Peraturan pencampuran".

Untuk mencampurkan 100 kg resin ED-20, kami memerlukan:

- 100 kg resin ED-20

- 10 kg pemplastik DBF

- ~ 10 kg pengeras PEPA

Untuk nasihat tambahan, pembelian dan pertanyaan lain, hubungi Dzerzhinsk: +7 (8313) 36-08-70, 36-56-34.

Jawapan Terbaik

... nama saya Vovka ...:

Resin epoksi adalah produk oligomerik reaktif yang larut dan boleh dicampur berdasarkan epiklorohidrin dan diphenylolpropane, yang dapat diubah menjadi keadaan tidak larut dan tidak larut di bawah tindakan pelbagai jenis agen penyembuhan.

Resin epoksi digunakan sebagai komponen sebatian pot, perekat, pelekat, sealant, pengikat untuk plastik bertetulang dalam industri pembinaan radio-elektronik, elektrik, pesawat, kapal dan mesin, serta dalam pembinaan. Resin epoksi digunakan untuk memperbaiki produk yang diperbuat daripada pelbagai bahan dan porselin ikatan, faience, seramik, kaca gentian, marmar, batu, konkrit, bata, kayu, logam, polivinil klorida keras, dan plastik lain. Tetapi dengan pengecualian polietilena, polipropilena dan teflon. Resin sangat sesuai untuk pemulihan batu semula jadi dan buatan, konkrit dan semua jenis bahan binaan. Juga sesuai untuk memperbaiki bahagian yang hilang. Segel, gam dan pengisian.

Spesifikasi:

Epoksi disembuhkan sepenuhnya setelah 24 jam, tetapi dengan meningkatkan suhu hingga 70 ° C, penyembuhan dapat dipercepat. Kadar pengawetan menurun pada suhu di bawah 15 ° C. Tidak mengecil dan mengembang ketika diubati. Produk boleh dimesin setelah epoksi disembuhkan sepenuhnya (dibersihkan, digosok, digerudi, digiling, dan dicat). Suhu operasi produk terpaku: dari -50 ° С hingga + 150 ° С. Suhu di bawah beban berat pada bahagian yang dilekatkan tidak boleh melebihi 80 ° C. Resin epoksi tahan terhadap air, minyak, pelarut. Jangka hayat jaminan resin epoksi: 1.5 tahun

metcvetobrabotka ›epoksidnye_smoly logosib› epoxy_resin / akiv ›ru9-epoksidnaya / smola-epoksidnaya ... referatec m› referat_83862_str_5 souztechmet ›epoks techno.x51› index.php-sibompozit ›pecah. woxy› woxyipedia ›wikipedia

McClaud Ireland:

-40 hingga +120 ° C (berterusan) -40 hingga +150 ° C (maksimum)

Terdapat di sini, misalnya, mirsmazok / katalog / auto-smazki / kategori38790 / 10955

Secara umum, berikut adalah artikel kecil lain mengenai mereka - mirsmazok /blogs/modules.php?name=articles&id=523

Nadezhda Stepanova:

Nilai "Extreme": + 350 ° С 20 min untuk gam epoksi PEO-490K (JSC "LZOS", Lytkarino); -196 ° С untuk gam epoksi PEO-13K (LLC LUMEX, St. Petersburg); perubahan suhu yang cepat dari -60 hingga + 125 ° С 20 kitaran untuk sebatian epoksi PEO-28M (JSC PLANET, Veliky Novgorod); kejutan mekanikal tindakan tunggal 80000g dan pecutan linear 1300 putaran / saat untuk gam epoksi PEO-110K (ZAO NPP REF-Optoelektronika, Saratov).

Bagaimana cara bekerja dengan resin?

Semasa bekerja dengan resin, perkara utama adalah memerhatikan perkadaran dengan teliti, kerana jumlah pengeras yang tidak mencukupi atau, sebaliknya, terlalu banyak mempunyai kesan yang paling negatif terhadap fungsi komposisi akhir. Dengan jumlah pengeras yang berlebihan, komposisi kehilangan kekuatannya. Di samping itu, lebihan boleh dilepaskan ke permukaan kerana mengeras. Dengan kekurangan pengeras, beberapa polimer tetap tidak terikat, komposisi seperti itu menjadi melekit.

Formulasi moden biasanya dicairkan dalam perkadaran: untuk 1 bahagian agen penyembuhan - 2 bahagian ES, penggunaan perkadaran yang sama dibenarkan. Kacau epoksi dan pengeras sehingga sebati. Pengadukan dilakukan dengan perlahan, jika pergerakannya tajam, gelembung akan muncul.

Setelah mencurahkan, tunggu sehingga resin mengeras.Dalam proses pempolimeran, ES melalui beberapa peringkat.

- Keadaan cecair. Campuran komponen utama mudah mengalir dari batang pengaduk, saat ini adalah optimum untuk menuangkan komposisi ke dalam acuan.

- Sayang pekat. Dalam keadaan ini, jisim tidak berbaring dalam lapisan yang nipis dan rata, tetapi mengisi isipadu kecil dengan mudah.

- Madu gula-gula. Pada tahap ini, tidak mungkin melakukan tindakan dengan resin, satu-satunya kemungkinan penggunaannya adalah permukaan pelekat.

- Peralihan dari madu ke getah. Pada ketika ini, resin tidak perlu disentuh, jika tidak, pembentukan rantai polimer dapat terganggu.

- Getah. Jisim komponen telah memasuki interaksi dan tidak lagi melekat pada telapak tangan, namun kekerasannya belum cukup. Dalam keadaan ini, bahan kerja boleh dipintal dan cacat.

- Padu. Resin ini tidak membengkok, memutar, atau memilih.

Epoksi dari pengeluar yang berbeza mempunyai tempoh penyembuhan yang berbeza, ditentukan hanya secara empirik.

Walau bagaimanapun, walaupun tanpa pernis, permukaannya kelihatan berkilau dan berkilau.

Langkah keselamatan

Bekerja dengan bahan polimer kimia yang bertindak balas antara satu sama lain memerlukan pengendalian yang teliti dan teliti dari pengguna. Langkah keselamatan mesti dipatuhi untuk melindungi kesihatan anda sendiri dan menjaga kesejahteraan alam sekitar. Faktanya adalah bahawa komponen resin epoksi tidak mempengaruhi manusia, haiwan dan hidupan liar hanya sekiranya berlaku polimerisasi yang lengkap. Dalam kes lain (dalam bentuk cair, secara berasingan, dan juga semasa mencampurkan bahan-bahan ini), unsur kimia yang berbahaya bagi kesihatan dilepaskan ke persekitaran.

Resin epoksi telah diberikan kelas bahaya 2 apabila terkena tubuh manusia dan haiwan. Sekiranya, semasa penyediaan campuran, komponen resin masuk ke kulit, ia akan menyebabkan reaksi alergi. Untuk mengelakkan ini, kulit mesti dibasuh di bawah air mengalir dengan penambahan sabun, dan kemudian disapu dengan penyapu yang dicelupkan ke dalam alkohol. Setelah menyelesaikan langkah-langkah ini, jeli petroleum, minyak jarak atau krim emolien digunakan pada kulit.

Semasa bekerja dengan resin epoksi-diane, perlu melindungi organ penglihatan dan pernafasan. Untuk melakukan ini, pakai kacamata pelindung, sarung tangan getah dan alat pernafasan. Semakin besar kawasan kerja lapisan resin, perlindungan diri yang lebih berkesan semestinya. Untuk meneutralkan komponen kimia dengan cepat, anda mesti menggunakan air bersih, alkohol dan krim emolien.

Kelas bahaya resin ED-20

Bahan ini tidak mampu memprovokasi pembakaran atau pencucuhan, oleh itu ia dikelaskan sebagai kelas bahaya 2. Epoksi tidak menyala walaupun dibawa ke api terbuka. Tetapi semasa bekerja dengan bahan seperti itu, anda mesti mematuhi peraturan keselamatan.

Orang yang bekerja secara langsung dengan bahan tersebut mesti mempunyai peralatan pelindung. Cara seperti itu dipertimbangkan: alat pernafasan dan pakaian dalam. Bilik di mana resin epoksi dihasilkan mesti diventilasi. Sekiranya bahan ini bersentuhan dengan kulit, ia boleh menyebabkan radang kulit dan dermatitis. Mungkin ada reaksi alergi terhadap komponen resin.

Aplikasi Kreatif Epoksi

Resin epoksi adalah bahan serba boleh yang membolehkan anda membuat produk yang indah dalam pelbagai bidang penggunaan: perhiasan dan perhiasan, elemen hiasan dalaman dan barang perabot. Untuk tujuan yang berbeza, pelbagai jenis resin epoksi digunakan - telus atau berwarna, berbeza dengan jenis pengisi yang ditambahkan pada komposisi sebelum digunakan.

Telus

Resin epoksi telus digunakan dalam pengeluaran iklan dan cenderamata, barang hiasan dan perhiasan, serta dalam pembuatan lantai polimer dengan kesan 3D.

Di samping itu, epoksi telus digunakan pada peringkat pembinaan dan pemasangan yang berlainan dalam pembinaan objek pelbagai jenis.Industri ini menghasilkan resin epoksi dalam keadaan cecair dan pepejal, yang menentukan urutan kerja dengan penggunaannya.

"Magic Crystal-3D" sesuai untuk mencipta perhiasan dan perhiasan

Yang paling dituntut di kalangan pengguna adalah gred resin epoksi lutsinar berikut:

-

"Magic Crystal-3D" - digunakan untuk membuat perhiasan dan perhiasan, serta untuk menuangkan lapisan glossy dan 3D;

Magic Crystal-3D -

"Epoxy CR 100" - digunakan dalam pembuatan lantai polimer;

Epoksi CR 100 -

"ED-20" - adalah salah satu jenis resin epoksi-diane yang digunakan dalam pembuatan komposisi periuk dan impregnasi untuk kerja-kerja pembinaan, serta dalam pembuatan pelekat dan pelekat.

ED-20

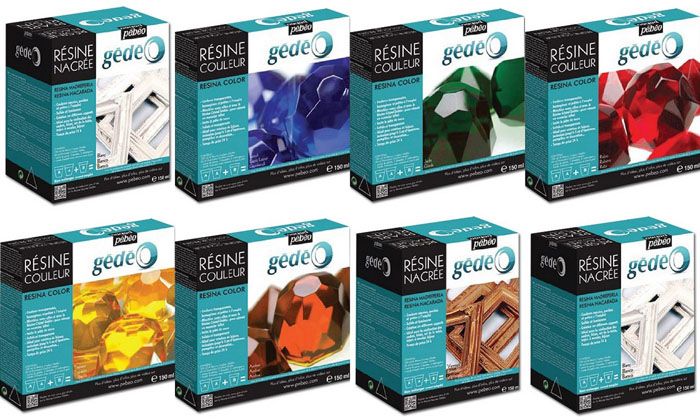

Berwarna

Jenis resin epoksi ini berbeza dengan telus hanya kerana semasa penyediaannya, pengisi khas digunakan, yang memberikan produk akhir warna tertentu.

Epoksi berwarna untuk pembuatan perhiasan

Pengisi (surfaktan) boleh dijual secara berasingan daripada epoksi, yang membolehkan anda memilih pewarna mengikut warna yang diinginkan atau siap untuk kegunaan selanjutnya.