Percampuran

Salah satu tahap yang paling sukar dalam pembuatan konkrit serbuk gergaji (walaupun pembina pemula dapat membuat blok dengan tangannya sendiri) adalah pencampuran, oleh itu disarankan untuk menggunakan pengadun konkrit atau sekurang-kurangnya pengadun mortar. Ini akan menjadikan prosedur pencampuran bukan sahaja lebih selesa, tetapi juga lebih berkualiti.

Sebelum mencurahkan serbuk gergaji kering ke dalam pengadun konkrit, mereka mesti disaring melalui ayak dengan bahagian sel 1 cm. Kemudian anda boleh mencampurkan habuk papan dengan simen. Hanya selepas itu, adunan tanah liat atau kapur, yang disediakan terlebih dahulu, ditambahkan ke dalam campuran. Semua komponen mesti dicampur dengan teliti dan dicairkan dengan air. Air mesti ditambah dalam bahagian kecil.

Sekiranya pencampuran konkrit habuk papan dilakukan dengan betul, maka apabila diperas dengan penumbuk, campuran akan membentuk ketulan plastik, di mana, jika tidak ada titisan air, penyok dari jari akan kelihatan. Ini dianggap sebagai petunjuk utama campuran yang disediakan dengan betul.

Teknologi pembuatan konkrit kayu

Bahan seperti konkrit kayu mudah dibuat sendiri di laman web anda. Untuk melakukan ini, anda memerlukan inventori:

- pengadun konkrit;

- borang untuk menuangkan campuran siap.

Anda juga memerlukan:

- habuk papan;

- simen;

- kapur atau tanah liat;

- pasir.

Komposisi bahan untuk konkrit kayu

Oleh kerana konkrit kayu tergolong dalam konkrit habuk papan, maka menjadi jelas bahawa ia termasuk simen dari jenama yang berbeza. Dan juga untuk meningkatkan kekuatan bahan konkrit kayu, bahkan simen dengan ciri terbaik digunakan.

Serutan dan habuk papan ditambahkan pada konkrit. Apabila bahan tersebut tidak mencukupi, maka bahan itu diisi dengan sisa dari jarum, dedaunan atau kulit kayu, hanya dalam kepekatan tidak lebih dari lima peratus dari keseluruhan komposisi pengisi.

Jumlah bahan untuk pembentukan konkrit kayu

Bentuk konkrit kayu yang siap hendaklah berukuran 5 × 25 mm. Untuk ini, keseluruhan komposisi organik dihantar ke penghancur. Selanjutnya, komposisi yang dihancurkan ditambahkan ke dalam campuran simen.

Sebelum ini, di kilang, bahan kimia khas ditambahkan pada bahan organik untuk meneutralkan gula. Ini disebabkan oleh fakta bahawa gula merosakkan kekuatan konkrit kayu dan mesti dikeluarkan.

Langkah pembuatan

- Mengayak habuk papan dengan saringan mesh - 1 × 1 cm.

- Penempatan habuk papan dan pasir dalam pengadun konkrit.

- Komposisi dicampurkan dalam pengadun konkrit.

- Dan berapa banyak simen yang diperlukan dalam konkrit kayu, ditentukan oleh jenamanya, dibekalkan bersama dengan kapur.

- Dicampurkan dalam pengadun konkrit.

- Komposisi dituangkan ke dalam acuan 15 cm setiap lapisan.

Dalam masa 3 bulan, konkrit kayu menjadi tahan lama.

Jadi, berapa banyak simen dalam arbolite:

- pada konkrit kayu kelas 5 terdapat 1 / M 400 simen;

- di kelas 10 konkrit kayu terdapat 1 / M 400 simen;

- pada konkrit kayu kelas 15 terdapat 1 / M 400 simen;

- pada konkrit kayu kelas 25 terdapat 1 / M 400 simen.

Sekiranya terdapat jumlah simen yang tepat, bahan ringan dibuat dengan kekuatan 400-850 kg / m 2 dan tahan api pada suhu 1000 C.

Teknologi pembinaan

Membina rumah dari balak dan simen agak mudah. Pertama, mereka membuat asas dan bahagian bawah tanah - mengikut peraturan yang sama dengan bangunan kayu biasa dari bar pembinaan.

Bagaimana pembinaan rumah dari bongkah dan simen dilakukan:

- Lapisan kalis air diletakkan di ruang bawah tanah.

- Larutan diletakkan di atas kalis air dalam dua jalur selebar 6-7 sentimeter. Jarak antara tepi luar jalur harus sama dengan ketebalan dinding (panjang balak), ketinggian lapisan adalah 3 sentimeter. Jurang antara jalur larutan diisi dengan campuran kapur dan habuk papan, kemudian balok baris pertama diletakkan di atas larutan (mereka perlu digoncang dan ditekan sedikit).Jurang antara balak bersebelahan hendaklah sama dengan 3 sentimeter.

- Baris ayam seterusnya diletakkan dengan cara yang sama.

- Walaupun mortar belum dipasang, di luar dan di dalam rumah, jahitan batu bersulam, semuanya diratakan, penyelesaiannya dipadatkan dalam jurang antara balak. Jahitan mestilah sedalam kira-kira 5 milimeter.

- Penciptaan bukaan untuk pintu dan tingkap pada ketinggian yang diinginkan, pemasangannya dilakukan kemudian.

- Untuk menyokong balok lantai loteng, kasau atap, Mauerlat diletakkan di sepanjang bahagian atas dinding. Lebih-lebih lagi, balok bingkai dilekatkan pada dinding dengan ikatan dawai: hujung dawai mesti dipintal di sekitar ketebalan pada ketebalan bahagian atas dinding, yang kedua mesti dipasang pada penutup atap. Atapnya boleh dibuat dari sirap bitumen, papan kayu, dan bahan lain.

Dinding boleh dilapisi atau selesai dengan pelbagai bahan di dalam dan luar, sama seperti rumah kayu konvensional.

Sekiranya rumah itu dibina dalam iklim yang sejuk, balak harus diletakkan dalam 2 lapisan dengan poket udara di dalamnya, yang dipenuhi dengan penebat (sebaiknya ecowool). Lapisan batu diikat bersama dengan balak panjang yang melintasi seluruh ketebalan dinding.

Teknologi membina rumah dari kayu balak telah lama digunakan. Hari ini, struktur seperti itu dapat dilihat di Yakutia, di mana ia berfungsi dengan maruah pada suhu di bawah -50 darjah dan menjaga iklim dalaman dengan sempurna walaupun dengan turun naik rata-rata harian 40-42 darjah.

Komposisi

Komponen utama bahan binaan adalah pasir, serta simen dan serutan (kerepek). Simen mempengaruhi kekuatan, kebolehkerjaan dan beberapa ciri prestasi lain. Gred simen yang digunakan untuk membuat bongkah mestilah sekurang-kurangnya M400.

Peningkatan kandungan habuk papan meningkatkan prestasi penyerap bunyi dan penebat haba pada blok konkrit kayu. Kerepek kayu mesti dikeringkan dengan teliti sebelum digunakan.

Sebagai contoh, komponen yang meningkatkan ketahanan api bahan hampir selalu digunakan. Di samping itu, bahan yang menghalau tikus dan perosak lain dapat digunakan.

Varieti blok, kualiti dan ciri mereka

Konkrit berudara adalah konkrit dengan struktur selular. Ia dibuat dari simen dengan penambahan pasir kuarza dan agen pembuih. Campuran siap diedarkan ke dalam acuan dan air ditambahkan. Semasa tindak balas, jisim berbuih, mengisi acuan.

Untuk menjadikan bahan lebih kuat, blok siap dirawat dengan wap dalam autoklaf. Akibat tekanan tinggi, pasir kuarza mengubah strukturnya, menjadi lebih kuat. Dengan kata lain, blok buih adalah batu buatan ringan dengan kekuatan yang besar.

Blok apa yang terbaik untuk membina rumah mandi ketika mendirikan dinding dan partisi yang menanggung beban? Sudah tentu, ini adalah konkrit berudara autoklaf (baca: "Cara membina mandi dari konkrit berudara dengan tangan anda sendiri - arahan langkah demi langkah"). Untuk penebat, anda juga boleh menggunakan non-autoklaf, sejak dia lebih murah, tetapi ketahanannya tidak begitu tinggi.

Blok konkrit berudara terdapat dalam pelbagai ketumpatan:

- 0.3-0.5 t / m3 - digunakan untuk penebat haba;

- 0.5-1.2 t / m3 - sesuai untuk dinding bangunan.

Untuk pembinaan bangunan kecil, konkrit berudara jenama D500 dengan ketumpatan 0,5 t / m3 sesuai. Ia juga dapat digunakan untuk meletakkan kotak dan partisi, dan harganya tidak setinggi jenama berkepadatan tinggi. Semasa membina mandi dari blok busa atau blok gas, untuk menyelamatkannya, mereka diletakkan di tepi, sementara dindingnya akan menjadi tebal kira-kira 200 mm (lebih terperinci: "Projek blok busa mana mandi untuk dipilih - dari perancangan hingga pembinaan "). Ini akan mencukupi, kerana bongkah itu menahan panas dengan sempurna, dan dindingnya sendiri akan tetap terlindung.

Konkrit berudara terkenal kerana jisimnya kecil, mudah diproses (gergaji besi sesuai untuk memotong, dan anda boleh membuat lubang dengan gerudi sederhana), ia tidak mudah terbakar, dan lama kelamaan ia menjadi lebih kuat.Daripada kekurangan, dapat diperhatikan bahawa ia sangat hygroscopic (untuk bahan berkualiti rendah) dan biaya yang cukup besar.

Pelbagai konkrit berudara - gas silikat - dibezakan dengan bahan tambahan astringen. Untuk konkrit berudara, ini adalah simen - hingga 60%, dan untuk silikat gas adalah kapur - 24% dan 62% pasir kuarza. Sebagai tambahan, silikat gas dihasilkan hanya dalam autoklaf. Bahan berbeza warna dan hygroscopicity.

Gas silikat berwarna putih, ia mampu menyerap kelembapan dengan kuat, dari mana ia boleh dimusnahkan. Sebaliknya, konkrit berudara membolehkan kelembapan melewati, menjaga kelembapan bilik pada tahap normal. Iaitu, apabila memilih antara kedua-dua bahan ini, dengan jelas, konkrit berudara akan menjadi pilihan terbaik.

Konkrit busa adalah salah satu jenis konkrit berudara. Untuk penghasilannya, komposisi semen, pasir dan air digunakan, yang mana busa ditambahkan dari penjana busa. Teknologi pembuatan blok busa cukup mudah, sehingga proses pengeluaran dapat dilakukan secara tertutup.

Ini seterusnya menimbulkan sejumlah bahaya bagi pengguna akhir, kerana ada kemungkinan besar membeli bahan berkualiti rendah dengan harga yang tidak sesuai. Lama kelamaan, bahan seperti itu pasti akan mula merosot dan runtuh.

Bahagian positif konkrit busa boleh dianggap sebagai kos yang lebih rendah berbanding dengan konkrit berudara dan tahap ketahanan hygro yang lebih tinggi.

Serbuk gergaji dapat berfungsi sebagai pengisi dalam pengeluaran blok bangunan, sementara bahan ini disebut konkrit serbuk gergaji. Ia mudah dipotong dan digerudi, dan kekonduksian termalnya dua kali ganda daripada bata. Selain itu, konkrit habuk papan adalah bahan yang mesra alam dan tidak mudah terbakar, dan mempunyai jisim yang kecil.

Di antara kekurangannya, seseorang dapat mengetepikan fakta bahawa bahan tersebut takut kelembapan, tetapi ini sebahagiannya dihilangkan dengan cara memproses habuk papan dengan campuran penghalau kelembapan atau dengan menutup dinding.

Konkrit tanah liat yang diperluas adalah jenis blok bangunan lain, yang, pada umumnya, menggantikan blok cinder. Dalam kes ini, tanah liat yang diperluas (tanah liat yang dibakar dan berbuih) bertindak sebagai pengisi. Konkrit tanah liat yang diperluas benar-benar tidak berbahaya, maksimum hygroscopic dan mempunyai sifat penebat haba yang tinggi.

Blok yang diperbuat daripada bahan tersebut mempunyai jisim yang agak rendah. Mandi daripadanya ternyata lebih praktikal daripada konkrit berudara atau konkrit berudara, kerana konkrit tanah liat yang diperluas memerlukan bahan penebat haba yang lebih sedikit, dan pemasangan pengikat lebih mudah. Penebat mandi juga diamalkan. dari blok konkrit tanah liat yang diperluas dari dalam, yang sangat berkesan.

Kualiti penebat haba konkrit tanah liat diperluas ditentukan oleh pecahan komposisi pengisian - semakin besar, semakin tinggi kualiti ini, tetapi ketumpatannya berkurang. Dalam proses membina mandi dari bahan tersebut, lebih baik melakukan penebat dari dalam.

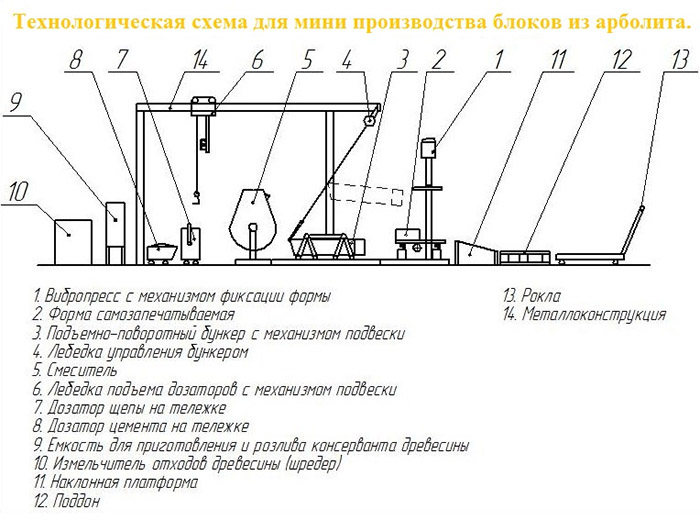

Pengeluaran batu bata dari habuk papan pada skala industri

Sekiranya anda ingin meletakkan pengeluaran batu bata dari habuk papan dan simen, buka perniagaan anda sendiri, maka pertama-tama anda harus membuat rancangan perniagaan.

Pertama sekali, hitung kos pembelian peralatan.

Untuk melakukan ini, anda memerlukan:

- Pengadun konkrit;

- Penghancur untuk mengisar serbuk gergaji dan serpihan kayu;

- Timbangan untuk komponen penimbang;

- Dispenser acuan;

- Jadual bergetar;

- Ruang pengeringan;

- Gudang untuk menyimpan bahan mentah dan produk siap;

- Kawasan atau bengkel yang dilengkapkan khas untuk pengeluaran batu bata atau blok penebat.

Sekiranya anda tidak mahu pengeluaran bergantung pada keadaan cuaca, maka lebih baik anda memikirkan bilik yang luas dan luas. Di mana akan dapat bekerja sepanjang tahun.

Aspek kedua, tidak kurang pentingnya ialah memikirkan terlebih dahulu di mana anda akan mula menjual produk siap.

Anda juga boleh menawarkan produk anda kepada syarikat pembinaan, organisasi, dan sebagainya.

Setelah mengetahui harga pembelian pasaran, dan setelah menentukan jumlah pengeluaran secara kasar, anda dapat mengira syarat-syarat yang akan dilunaskan oleh pelaburan anda.

Oleh kerana pengeluaran batu bata dari habuk papan dan simen tidak memerlukan pelaburan yang terlalu banyak. Kemudian, jika ada pasaran penjualan, anda dapat mencapai keuntungan bersih dalam waktu sekitar tiga bulan.

Ukuran produk yang diperbuat daripada habuk papan dan simen

Ukuran kilang dari habuk papan dan batu bata simen sama dengan nisbah:

- Tinggi - 20 atau 25 sentimeter;

- Lebar - 20 atau 30 sentimeter;

- Panjang - 40 atau 50 sentimeter.

Tetapi, nisbah lain dibenarkan, terutamanya jika anda membina sendiri. Sekiranya anda mahu, anda boleh membuat blok lebih lebar daripada 30 sentimeter.

Atau buat batu bata lebih tinggi daripada 20 sentimeter. Anda hanya perlu mengambil kira bahawa dalam hal ini blok akan lebih berat, dan anda perlu menghabiskan lebih banyak usaha untuk pengangkutan mereka ke objek.

Dimensi panel penebat juga boleh berbeza dari segi ukuran. Banyak pengeluar membuat panel mengikut dimensi yang diuji masa mereka.

Rata-rata, anda boleh menentukan ukuran berikut:

- Untuk penebat lantai - 82 cm x 62 cm x 8 cm;

- Untuk penebat dinding - 82 cm x 62 cm x 10 cm.

Sebagai bahagian papan penebat: 90% serpihan pinus dan 10% simen M500 + mineralizer.

Pengeluaran

Kayu kering, paling baik dari semua kayu lembut, disalurkan melalui penghancur dan kemudian memasuki tong pengadun konkrit.

Air, aluminium sulfat, simen dicampurkan secara berasingan. Habuk papan kering dituangkan dengan larutan ini dan dicampurkan selama lima minit.

Selepas itu, campuran siap diletakkan dalam acuan yang dilincirkan dengan minyak mesin terpakai. Ia dipadatkan oleh getaran dan daya. Ia ditekan dan dikeringkan.

Keringkan dalam masa 12 - 18 jam di ruang pengeringan.

Semakin sedikit simen yang anda masukkan, semakin banyak produk akan tetap hangat. Walau bagaimanapun, ini mengurangkan kekuatannya.

Sebaliknya, semakin banyak simen, semakin padat dan kuatnya produk, tetapi, pada masa yang sama, kekonduksian terma meningkat.

Penggunaan bahan, perkadaran

Pemilihan komposisi untuk pembuatan konkrit kayu dilakukan dengan kaedah pengiraan dan eksperimen. Banyak bergantung pada kelembapan, kualiti bahan mentah dan spesies kayu.

Juga, mengenai jenama produk apa yang ingin anda dapatkan di pintu keluar. Untuk kumpulan percubaan awal, menurut GOST, disarankan untuk menggunakan perkadaran yang ditentukan dalam arahan untuk pembuatan produk konkrit kayu - CH549-82.

Dalam jadual khas yang menetapkan bahagian yang disyorkan untuk semua komponen untuk kumpulan pertama.

Video mengenai topik pembuatan batu bata dari habuk papan, contoh perniagaan kecil.

Menghadapi jubin bata atau klinker, mana yang lebih baik;

Batu bata tahan api tidak dapat diganti;

Bata pepejal: definisi, jenis, pengeluaran;

Bata silikat, kelebihan dan kekurangan, aplikasi;

Apa itu bata fireclay.

Blok habuk papan: ciri

Konkrit serbuk gergaji menganggap sifat dan keperluan tertentu untuk digunakan dalam pembinaan. Jadi, untuk mengelakkan masuknya kelembapan, ruang bawah tanah rumah biasanya diperbuat daripada konkrit atau bata dengan ketinggian sekurang-kurangnya 50 sentimeter dari kawasan buta. Juga, pemergian cornice di luar sempadan dinding fasad dibuat sekurang-kurangnya 50 sentimeter dengan pemasangan sistem untuk membuang air lebur dan ribut.

Ketebalan jahitan antara blok adalah sekitar 10-15 milimeter, selalunya blok hanya digunakan untuk meletakkan lapisan dalaman penebat.

Sekiranya blok partikel simen (papak) digunakan untuk membuat lintel tingkap / pintu, ia mesti diperkuat. Mengenai syarat-syarat selebihnya, semuanya disebabkan oleh ciri-ciri bahan.

Komposisi blok

Komponen utama konkrit habuk papan:

Pasir - meningkatkan kekuatan, tetapi mengurangkan sifat penebat haba (oleh itu, penting untuk memilih bahagian yang optimum)

Portland simen - gred minimum M400

Serutan kayu (serpihan) - meningkatkan penebat bunyi / haba, kering sebelum digunakan

Bahan tambahan khas - untuk ketahanan api, impregnasi tikus, dll.

Komponen

Sisa dari berbagai jenis kayu dapat digunakan dalam pembuatan konkrit serbuk gergaji: cemara, pinus, poplar, cemara, beech, birch, abu, balok tanduk, oak, larch. Tetapi serpihan kayu konifer dianggap pilihan terbaik, kerana kepekatan resin yang melindungi dari reput meningkat di dalamnya.

Pengerasan yang dipercepat adalah ciri batu - blok dapat digunakan dalam pembinaan seawal 40 hari setelah dicampurkan ke dalam acuan. Kerepek ek dan larch memanjangkan tempoh penyembuhan - ia memerlukan penyelesaian sekurang-kurangnya 100 hari.

Untuk meningkatkan kekuatan, ketahanan terhadap api dan mengurangi kemampuan menyerap kelembapan, komponen kayu disiapkan dengan cara khusus: direndam dalam susu kapur, dikeringkan (dipaksa / semula jadi), direndam dalam gelas air yang dicampurkan dengan air (1 bahagian gelas dan 7 bahagian air). Untuk memastikan keseragaman bahan, kerepek disalurkan melalui ayak dengan sel 10-20 milimeter.

Perkadaran

Nisbah bahan dalam komposisi secara langsung mempengaruhi ketumpatan dan ciri-ciri lain. Konkrit serbuk gergaji terdiri daripada pelbagai kelas, yang menentukan sifat dan perkadarannya. Oleh itu, kelas M5 / 10 digunakan untuk kerja penebat dan pembinaan semula, M15 / 20 - untuk pembinaan dinding dalaman / luaran.

Perkadaran bahan untuk 1 m3 konkrit habuk papan:

- 5 gred (ketumpatan kira-kira 500 kg / m3) - 50 kg setiap simen dan pasir, 200 kg setiap kapur dan habuk papan

- 10 gred (650 kg / m3) - 100 kg simen, 200 kg pasir, 150 kg kapur dan 200 kg habuk papan

- 15 gred (800 kg / m3) - 150 kg simen, 350 kg pasir, 100 kg kapur dan 200 kg habuk papan

- 20 gred (ketumpatan 950 kg / m3) - 200 kg simen, 500 kg pasir, 50 kg kapur, 200 kg habuk papan

Mencampurkan komponen

Proses pencampuran adalah seperti berikut: ukur semua bahan, campurkan pasir kering dan simen, tambah kapur dan habuk papan, campurkan lagi dengan teliti, tuangkan air dalam bahagian, mencapai konsistensi larutan yang diinginkan.

Pertama, disarankan untuk membuat kumpulan ujian, periksa campuran untuk keanjalan: jika benjolan hancur, anda perlu menambahkan air, jika air mengalir turun, kurangkan isipadu. Penyelesaian campuran yang betul mengeras dalam masa satu jam.

Saiz habuk papan

Parameter ini sedikit mempengaruhi kekuatan blok, di sini homogenitas bahan lebih penting daripada nilainya. Oleh itu, habuk papan dipilih sedemikian rupa sehingga semua komponen mempunyai ukuran yang sama dan memungkinkan untuk menyediakan campuran homogen.

Cip dari kilang papan sesuai - tidak kira, cakera atau tali pinggang. Tetapi jangan ambil habuk papan dari mesin penentukuran atau silinder, kerana strukturnya heterogen.

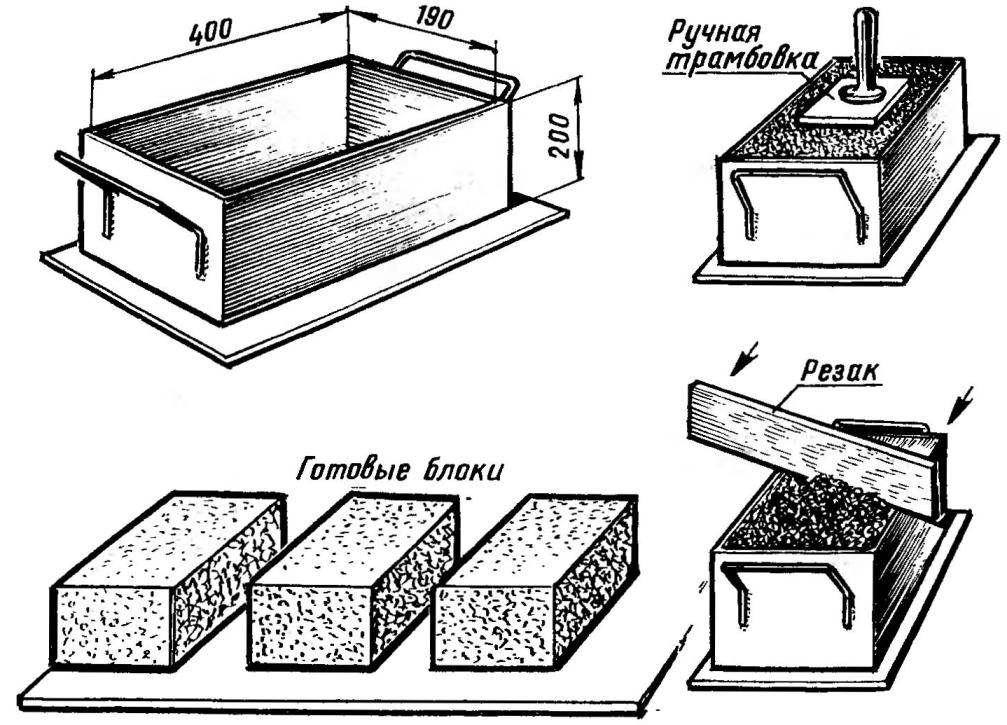

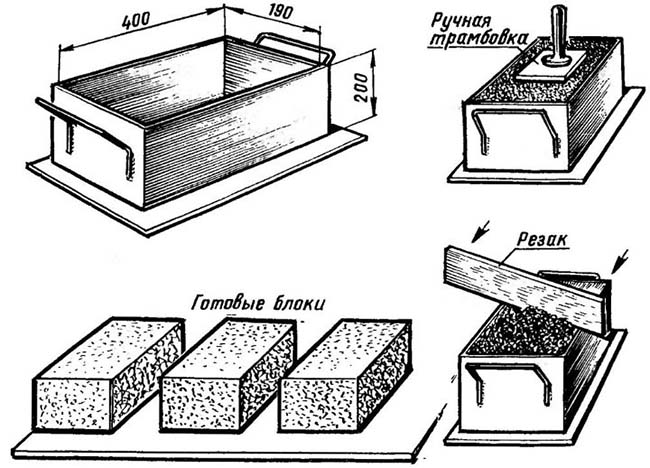

Teknologi pembentukan produk

Sebelum permulaan penuangan, permukaan dalaman acuan dilincirkan dengan minyak, minyak mesin atau larutan pemisah khas. Seterusnya, campuran simen dengan habuk papan dan bahan tambahan dimasukkan ke dalam acuan, lapis demi lapis. Setiap lapisan seterusnya dilabuhkan dengan sekeping bar yang ditutup dengan keluli tergalvani atau pemalu getaran mekanikal.

Bentuk yang diisi dan diremas dibiarkan selama sehari, setelah itu blok dibersihkan dengan teliti, diletakkan di tempat yang sejuk dan ditutup dengan bungkus plastik. Pada hari-hari panas, untuk mengelakkan pengeringan, blok disembur dengan air. Selepas 14-20 hari (tertakluk pada suhu persekitaran 20 darjah Celsius atau lebih), blok siap digunakan.

Ciri-ciri pengeluaran blok dari serutan dan simen

- Sebelum digunakan, serutan dan kerepek mesti disalurkan melalui mesin pemotong cincang dan tukul, dan juga disusun pada skrin bergetar atau melalui ayakan tangan;

- Jisim siap dengan bahan tambahan hendaklah dicampurkan dengan teliti dengan simen dalam pengadun konkrit mekanikal dan hanya kemudian dimasukkan ke dalam bentuk yang telah disediakan. Bahagian komponennya berbeza. Secara amnya, resipi disyorkan: 1 bahagian simen Portland, 6 bahagian campuran serutan dan kerepek, 2 bahagian pasir + aditif;

- Teknologi pembuatan satu bentuk atau beberapa bentuk.Dari papan tepi dan batang kayu, bingkai dengan dimensi 600x300x240 milimeter dilepaskan atau dipintal (dengan skru mengetuk sendiri). Pegangan dipaku pada sisi bingkai yang bertentangan (bar 250x50x50 mm). Untuk setiap bentuk, dari papan dan palang, palet dirobohkan atau dipintal. Untuk kemudahan melepaskan blok, permukaan dalam bingkai dan palet dilapisi dengan keluli tergalvani atau linoleum.

Jenis bahan kayu-simen

Bergantung pada pengisi kayu tambahan, bahan-bahan kayu-simen dari pelbagai saiz dan struktur diperolehi. Hasilnya juga dipengaruhi oleh jenis pengikat.

Di antara banyak pilihan, jenis berikut yang banyak digunakan dapat dibezakan:

- arbolite;

- fibrolit;

- konkrit habuk papan;

- papan zarah terikat simen;

- xilolit.

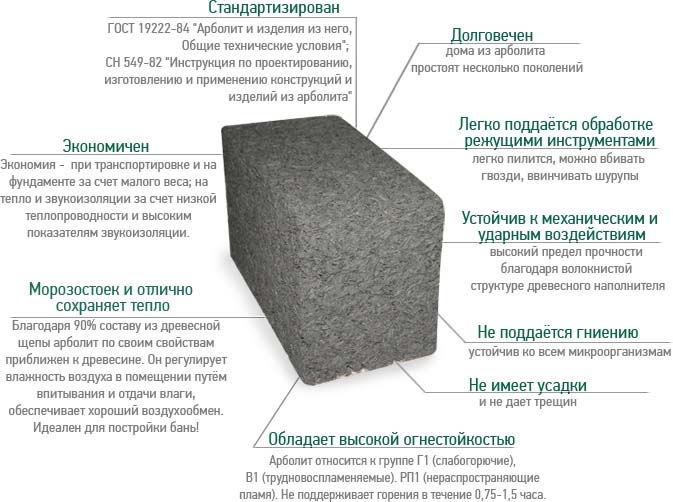

Arbolit

Ini adalah bahan dengan kandungan serpihan kayu, air, pengikat - terutama simen Portland - dan bahan tambahan kimia untuk pelbagai tujuan. Untuk pengeluaran sisa industri kayu dari spesies gugur dan konifer digunakan. Alternatifnya ialah api rami atau rami, jerami cincang, kapas hancur, dan bahan mentah yang serupa.

Ia terbahagi kepada dua kelas utama: pembinaan dan penebat haba. Pada yang kedua, peratusan komponen kayu meningkat, tetapi kekuatannya berkurang.

Arbolite digunakan untuk membuat produk untuk tujuan apa pun:

- blok untuk memaksa dinding luaran dan dalaman;

- papak lantai;

- lantai dan penutup;

- panel dinding besar.

Fibrolit

Bahan binaan ini dihasilkan dalam bentuk papan berdasarkan sisa cip dan pengikat. Menurut parameter, bahan mentah untuk pengisi kayu adalah serutan panjang 35 cm dan lebih lebar dan 5 hingga 10 cm lebar, digiling menjadi bulu.

Pada tahap berikutnya, pengisi kayu di mineralisasi dengan kalium klorida, dibasahi dengan air dalam bahagian tertentu dan dicampurkan dengan mortar simen, dan kemudian ditekan ke dalam papak di bawah tekanan 0,4 MPa. Kemudian datang rawatan panas dan pengeringan produk siap.

Terdapat dua jenis bahan: penebat panas dan struktur penebat.

Ciri ciri bahan ini adalah:

- kekasaran yang kuat - menentukan sifat lekatannya yang tinggi dengan bahan penamat;

- keselamatan kebakaran - bahan tidak terbakar dengan api terbuka;

- prestasi penebat haba yang tinggi - kekonduksian terma hanya 0.08-0.1 W / sq. m;

- kemudahan pemprosesan - pemotongan, penggerudian, pemalu pada paku dan paku dilakukan tanpa masalah;

- penyerapan kelembapan dalam lingkungan 35 hingga 45%;

- terdedah kepada cendawan jamur pada kelembapan melebihi 35%.

Konkrit habuk papan

Bahan ini serupa dengan konkrit kayu, tetapi tidak mempunyai kriteria ketat untuk pengisi kayu. Bahan itu disebut kerana komposisinya - ia terdiri daripada pasir, konkrit dan habuk papan dari pecahan yang berbeza. Di samping itu, bahan ini mungkin mengandungi kapur dan tanah liat, dan peratusan pasir boleh melebihi konkrit kayu. Oleh itu, pada ketumpatan yang sama, kekuatan konkrit habuk papan kurang.

Akibatnya, berat struktur pendukung yang diperbuat daripada konkrit habuk papan akan lebih besar daripada konkrit kayu dengan kekuatan struktur kelas yang sama - M. Sifat penebat haba konkrit habuk papan juga lebih rendah daripada konkrit kayu.

Di samping itu, kekuatan konkrit habuk papan lebih rendah daripada konkrit kayu, tetapi secara signifikan melebihi kekuatan bahan blok berpori lain yang bukan berasal dari kayu.

Papan zarah simen

Bahan semacam itu tergolong dalam jenis yang meluas, dibuat dari campuran pencukur kayu yang dicampur dengan air, simen dan bahan tambahan mineral, diikuti dengan rawatan dos, pengacuan, penekanan dan pemanasan.

Ciri khas bahan tersebut meliputi:

- rintangan fros;

- kebakaran;

- inersi biologi.

Keunikan dari bahan berasaskan kayu lain terletak pada ketahanan kelembapan papan yang tinggi.Kelemahan bahan ini termasuk berat yang agak besar - 1.4 t / cu. m, yang menjadikannya lebih sukar untuk bekerja dengan mereka di atas tingkat pertama. Kelemahan kedua adalah keanjalan yang lemah, kerana, dengan sedikit lenturan papak, ia pecah. Sebaliknya, papak tahan terhadap ubah bentuk membujur dan digunakan untuk menguatkan bingkai.

Xylolite

Merujuk kepada bahan pasir berdasarkan magnesia pengikat dan sisa kayu: habuk papan dan tepung. Komposisi ini mengandungi mineral halus: talc, tepung marmar dan bahan-bahan lain, serta pigmen alkali. Dalam proses pengeluaran, tekanan tinggi (10 MPa) dan suhu sekitar 90 ° C digunakan, yang memberikan kekuatan khas semasa pengerasan.

Ciri ciri xilena adalah:

- kekuatan mampatan yang tinggi, bergantung pada jenis tertentu (dari 5 hingga 50 MPa);

- ketahanan yang sangat baik terhadap beban kejutan - bahan itu tidak terkelupas, tetapi dihancurkan;

- sifat penebat bunyi dan haba yang tinggi;

- tidak mudah terbakar;

- tahan fros;

- tahan kelembapan.

Untuk maklumat mengenai cara membuat blok simen dan habuk papan dengan tangan anda sendiri, lihat video seterusnya.

Bahan mentah untuk pembuatan konkrit habuk papan

Selain habuk papan, bahan tersebut merangkumi:

- kapur;

- simen;

- pasir;

- air.

Kadang-kadang tukang memperbaiki komposisi ini dengan menambahkan tanah liat ke dalamnya. Oleh kerana itu, kekuatan dan kekonduksian terma rumah yang dibina dari konkrit habuk papan meningkat.

Ketumpatan bahan bergantung pada jumlah pasir, simen dan habuk papan yang digunakan. Pasir memainkan peranan penting. Semakin lama, semakin padat struktur konkrit habuk papan. Sekiranya kurang, rumah akan meningkatkan kekonduksian terma.

Perlu diingat bahawa sejumlah bahan mentah mampu memberikan ketahanan fros dan ketahanan air dari konkrit habuk papan. Pada masa yang sama, batu penguat juga dilindungi, yang, di bawah pengaruh kelembapan, menghakis dan menghancurkan strukturnya.

Semasa pembuatan konkrit habuk papan untuk pembinaan, ciri-ciri teknikal rumah berikut diambil kira:

- ketebalan dinding rumah masa depan;

- bilangan dinding yang menanggung beban;

- bilangan partisi dalaman;

- bilangan tingkat pondok.

Ciri positif dan negatif

Kelebihan bahan blok yang diperbuat daripada habuk papan (ia disahkan oleh banyak ulasan yang diberikan dalam bahan mengenai kebaikan dan keburukan konkrit kayu):

- senang diproses - konkrit habuk papan boleh dipotong dengan gergaji besi biasa dan digerudi, seperti konkrit berudara atau konkrit busa;

- mempunyai ciri lekatan yang baik - semasa memproses dengan pelekat, lapisan atasnya terpasang padat;

- sifat penebat haba yang baik;

- mudah terbakar - dengan teknologi pembuatan yang betul, konkrit habuk papan dapat menahan pendedahan langsung kepada api selama kira-kira tiga jam (jika jumlah habuk papan tidak melebihi 50% daripada jumlah keseluruhan);

- mesra alam;

- kalis bunyi;

- batu sederhana;

- hayat perkhidmatan yang panjang.

Konkrit serbuk gergaji memperoleh sifat tahan api akibat menyelimuti habuk papan dengan campuran simen-pasir. Berbanding dengan konkrit dengan butiran polistirena yang diperluas, blok habuk papan lebih tahan api.

Kekurangannya merangkumi masa penyembuhan yang lama. Selepas pembuatan, blok bangunan dengan ketebalan 20 cm dibiarkan selama 3 bulan untuk mengeras sepenuhnya. Hanya selepas tempoh ini anda boleh mula meletakkannya. Konkrit habuk papan mempunyai daya tahan air yang buruk. Oleh itu, selepas pembinaan rumah, penghalang wap harus dipasang untuk melindunginya dari dalam dan luar bangunan.

Bagaimana untuk melakukannya sendiri?

Terdapat banyak teknologi untuk membuat blok dari habuk papan. Bukan sahaja simen, tetapi juga gipsum atau tanah liat dapat dipilih sebagai pengikat. Tetapi jika bahan blok akan digunakan untuk pembinaan struktur (dinding) yang dimuatkan, maka semen Portland diambil.Untuk menyediakan mortar sendiri, disyorkan untuk menggunakan pengadun konkrit, kerana diperlukan konsistensi yang sepenuhnya homogen.

Menurut teknologi yang dibuat sesuai dengan GOST, untuk membuat blok berkualiti tinggi, perlu mencampurkan komponen dalam perkadaran berikut - 1 bahagian simen, 1 habuk papan, 3 pasir dan 50% isi padu pengikat air. Kalsium klorida diambil 40 kali lebih sedikit daripada jumlah serbuk simen. Maksudnya, 20 kg simen Portland M400 memerlukan 20 kg habuk papan, 59-60 kg pasir dan 10 liter air. Selain itu, 0.5 kg kalsium klorida dituangkan. Dari segi peratusan, habuk papan harus merangkumi hampir 55% daripada jumlah keseluruhan larutan, pasir - 26%, simen - kira-kira 12%, air - 7%.

Pasir digunakan dalam ukuran sederhana atau kasar. Pada masa yang sama, kira-kira 10% pecahan halus ditambahkan. Hanya air bersih yang dicurahkan. Minum atau air hujan adalah yang terbaik, yang utama adalah tanpa kekotoran dan kotoran.

Untuk membuat blok itu sendiri, anda memerlukan bentuk yang sesuai dengan campuran. Dianjurkan untuk membuatnya dilipat, sehingga lebih mudah mengeluarkan bahan yang sudah siap. Ia boleh dibina dari papan dengan ketebalan 20 mm. Di dalamnya, mereka ditutup dengan kepingan keluli sehingga kelembapan dari larutan tidak diserap ke dalam kotak kayu. Di samping itu, berkat logam, bahan blok dapat dipisahkan dengan mudah dari acuan.

Teknologi pembuatan: habuk papan diayak melalui ayak dan dicampurkan dengan simen dan pasir Portland. Air dicurahkan secara beransur-ansur. Untuk memeriksa kualitinya, penyelesaiannya diperah dengan penumbuk. Ia harus meresap menjadi gumpalan, air tidak boleh mengalir keluar. Sekiranya titisan kelihatan, maka ia tidak dicampur dengan betul. Selepas penyediaan, komposisi mesti dibazirkan dalam satu setengah jam. Campuran diletakkan di dalam acuan. Setiap 20 cm, ia dilekatkan untuk memadatkan dan mengeluarkan udara. Setelah mengisi, semuanya dibiarkan selama 4 hari. Selepas itu, ia dapat dibongkar dan bahan binaan blok dapat dilipat di ruangan yang kering dan berventilasi untuk pengerasan lebih lanjut.

Kekhususan

Untuk blok konkrit kayu, bukan habuk papan dengan pasir, tetapi hanya serpihan yang digunakan; simen dan pelbagai bahan tambahan juga diperlukan yang meningkatkan ciri lain. Berbanding dengan konkrit habuk papan, bahan ini mempunyai sifat penebat haba yang lebih baik. Sama ringan, tahan fros dan tidak mudah terbakar. Bloknya mesra alam, mudah dipotong dan dikendalikan.

Untuk pembuatan sendiri blok tersebut, anda memerlukan borang. Penyelesaiannya dicampurkan dalam pengadun konkrit. Untuk membuat bongkah konkrit kayu, komponennya dicampurkan dalam bahagian berikut: 3 bahagian simen, 3 bahagian serpihan kayu dan 4 bahagian air. Pertama, kerepek dituangkan ke dalam pengadun konkrit dan air dituangkan (tidak semuanya sekaligus, hanya ke keadaan separa cair). Gelas cecair ditambah (1% daripada jumlah keseluruhan). Setelah konsistensi menjadi homogen, simen Portland M400 dicurahkan dan selebihnya air dicurahkan.

Setelah larutan dicampur dengan teliti, ia dimasukkan ke dalam acuan untuk blok konkrit kayu. Setiap 15-20 cm campuran dicampurkan. Sehari kemudian, jika bahan telah mengeras, ia dikeluarkan dari acuan dan dibiarkan menjadi sembuh. Selepas 2-3 minggu, blok boleh digunakan.