Simbol

Menafsirkan komposisi kimia keluli yang tergolong dalam kategori HSS adalah sukar, kerana penentuannya tidak mengandungi data terperinci. Sebagai peraturan, katalog untuk alat yang dibuat dari keluli kategori ini mengandungi maklumat mengenai bahan yang dapat digunakan. Untuk secara tepat menentukan komposisi kimia keluli HSS, perlu menggunakan peralatan khas atau menyelesaikan masalah ini secara empirik.

Kemungkinan besar, ini adalah analog Jerman keluli berkelajuan tinggi HSS M2

HSS

Huruf R sering ditambahkan pada singkatan ini.Ini adalah latihan dengan daya tahan paling sedikit. Mereka digulung dan dirawat dengan panas.

HSS G

Penunjukan ini digunakan untuk latihan, bahagian pemotongannya digiling dengan borazon (CBN). Alat HSS G adalah alat yang paling biasa dan dicirikan oleh peningkatan daya tahan. Di samping itu, gerudi logam, di mana sebutan ini diterapkan, menghasilkan pelarian paling sedikit ketika melakukan pemprosesan dengannya.

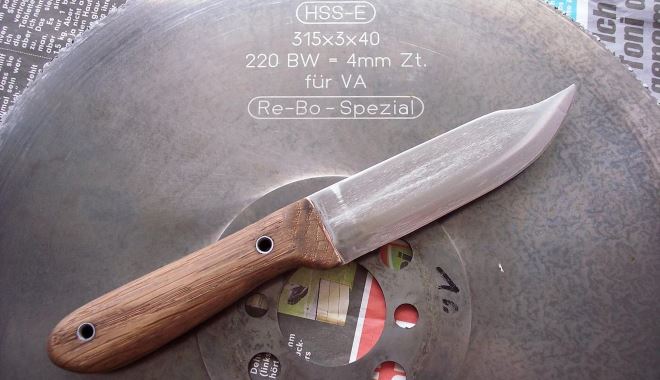

HSS dengan huruf E

Penunjukan ini menunjukkan bahawa komposisi bahan pembuatan produk mengandungi kobalt. Alat sebutan HSSE sangat sesuai untuk bahan tahan lama dan juga bahan ketahanan tinggi. Seperti yang disebutkan di atas, analog sebutan HSSE adalah penanda M35. Terdapat juga analog antarabangsa dari sebutan HSSE (HSS-Co5 dan HSS-Co8), yang dapat digunakan untuk menentukan dengan tepat berapa banyak kobalt yang terkandung dalam aloi keluli.

Keluli gred ini sangat sukar dipotong dengan pengisar.

HSS G TiN

Penunjukan ini menunjukkan bahawa permukaan alat dilapisi dengan titanium nitrida. Ini meningkatkan kekerasan lapisan permukaan produk (sekitar 2300 HV) dan ketahanan habanya (hingga 600 °).

HSS G TiAIN

Pada permukaan alat dengan sebutan ini, diserapkan titanium nitrida yang dilapisi aluminium. Oleh kerana lapisan ini, kekerasan lapisan permukaan gerudi seperti itu meningkat sekitar 3000 HV, dan rintangan terma sebanyak 900 °.

HSS E VAP

Produk dengan sebutan ini boleh digunakan untuk. Kerepek melekat pada permukaannya lebih sedikit, sehingga kurang kerap pecah dan memberikan pemprosesan berkualiti tinggi.

Tidak jarang mencari alat dengan sebutan HSS 4241, yang terutama digunakan untuk memproses produk kayu, plastik dan aluminium. Bagi sebutan Super HSS, setiap pengeluar meletakkan idea mereka sendiri mengenai kualiti alat ke dalamnya.

Video menunjukkan ujian pisau yang diperbuat daripada keluli gred HSS W18.

Baja apa yang digunakan untuk membuat logam dan mana yang lebih baik

Untuk memilih latihan berkualiti tinggi yang dapat bertahan lama dan mengekalkan penajamannya walaupun digunakan berulang kali, penting untuk mengetahui dari jenis keluli apa alat tersebut dihasilkan dan apa perbezaannya. Latihan logam terbaik dibuat dari HSS keluli berkelajuan tinggi (singkatan biasa) dengan penambahan sejumlah kekotoran

Harga alat dan sifat yang dinyatakan di atas bergantung pada jenis dan kuantiti mereka.

Keluli berkelajuan tinggi dicirikan oleh kekerasan tinggi, keupayaan untuk menolak keretakan dan toleransi suhu kerana kelajuan penggerudian. Bahan itu disatukan dengan kekotoran khas, yang ditunjukkan dalam tanda.

Sebagai contoh:

- P - melaporkan bahawa tungsten terdapat dalam aloi.

- Ф adalah petunjuk adanya vanadium.

- M - menunjukkan penambahan molibdenum.

Kadang-kadang pengeluar menunjukkan jenis keluli sebagai kelebihan tertentu dari produk mereka. Apa yang dapat diberitahu oleh penandaan sedemikian? Mari lihat pilihan yang popular.

Latihan keluli HSS-E

5-8% kobalt ditambahkan pada keluli berkelajuan tinggi ini. Penyelesaian teknologi ini membolehkan mereka menggerudi keluli tahan karat keluli dengan kekuatan tegangan hingga 1200 N / mm2. Direka untuk bahan sensitif panas dan sukar. Daripada huruf E, mereka mungkin mempunyai sebutan Co.

Gerudi keluli HSS-E

Latihan keluli HSS-TiAIN

Mereka mempunyai lapisan tiga lapisan (titanium-aluminium-nitrida). Ini meningkatkan daya tahan haba mereka hingga suhu 900 darjah dan membolehkannya digunakan pada keluli dengan kekuatan 1100 N / mm2. Mereka dibezakan oleh peningkatan jangka hayat, melebihi jenis lain sebanyak 5 kali.

Gerudi keluli HSS-TiAIN.

Latihan keluli HSS-TiN

Penandaan menunjukkan sputtering lapisan luar dengan titanium nitrida. Ini menambahkan kekuatan dan meningkatkan daya tahan haba hingga 600 darjah. Sesuai untuk membuat lubang pada besi tuang, aluminium, keluli karbon dan keluli aloi dengan kekuatan tegangan 1100 N / mm2.

Bor yang diperbuat daripada keluli HSS-TiN.

Latihan keluli HSS-G

Sesuai untuk besi tuang dan pelbagai jenis keluli dengan kekuatan tegangan 900 N / mm2. Bahagian pemotong di dalamnya digiling dengan boron nitrida kubik. Ini memberikan ketahanan pelarian radial dan ketahanan lelasan. Latihan yang dibuat dari keluli seperti itu adalah yang paling biasa.

Gerudi keluli HSS-G.

Latihan keluli HSS-R

Ia adalah keluli berkelajuan tinggi dengan daya tahan paling sedikit. Ia juga dapat ditunjukkan tanpa huruf R, yang bermaksud perlakuan panas konvensional (pengerasan) dan penggulungan roller. Sesuai untuk membuat lubang pada baja ringan dan besi tuang.

Gerudi keluli HSS-R.

Latihan karbida pepejal

Bahan jenis ini hanya berlaku pada bit gerudi. Ia direka untuk beban suhu yang sangat tinggi dan tahan lelasan. HHS ini digunakan untuk latihan yang dirancang untuk bekerja dengan aloi titanium, keluli suhu tinggi dan keluli tahan karat.

Latihan karbida pepejal.

Ciri-ciri keluli HSS

HSS telah dibahagikan kepada tiga kumpulan:

- Tungsten (T);

- Molibdenum (M);

- Keluli berkelajuan tinggi aloi tinggi.

Baja tungsten praktikal tidak digunakan hari ini kerana kos tungsten yang tinggi dan kekurangannya. Yang paling biasa adalah keluli T1 umum dan keluli vanadium-kobalt T15. T15 digunakan untuk alat yang beroperasi dalam keadaan suhu tinggi dan keausan.

Keluli molibdenum mempunyai molibdenum sebagai unsur paduan utama, walaupun beberapa mengandungi tungsten dan kobalt yang sama atau lebih banyak. Keluli dengan kandungan vanadium dan karbon yang tinggi tahan terhadap lelasan. Satu siri keluli bermula dari M41 dicirikan oleh kekerasan tinggi pada suhu tinggi (kekerasan merah). Keluli molibdenum juga digunakan dalam pembuatan alat yang beroperasi dalam keadaan "sejuk" - die rolling, die cut-out. Dalam kes sedemikian, keluli HSS dikeraskan ke suhu yang lebih rendah untuk meningkatkan ketangguhan.

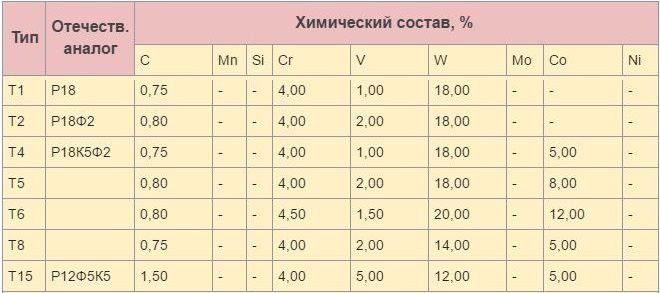

Jadual komposisi kimia am baja HSS. Analog domestik.

| Jenis | Tanah Air. analog | Komposisi kimia, % | ||||||||

| C | Mn | Si | Cr | V | W | Mo | Syarikat | Ni | ||

| Tungsten HSS keluli | ||||||||||

| T1 | P18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| T2 | R18F2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| T4 | R18K5F2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| T5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| T6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| T8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| T15 | R12F5K5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

| Keluli Molibdenum HSS | ||||||||||

| M1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| M2 | R6M5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| M3 | R6M5F3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| M4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| M6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| M7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| M10 | 0,85-1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| M30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| M33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| M34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| M35 | R6M5K5 | 0,82-0,88 | 0,15-0,40 | 0,20-0,45 | 3,75-4,50 | 1,75-2,20 | 5,5-6,75 | 5,00 | 4,5-5,5 | sehingga 0.30 |

| M36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — | |

| Keluli HSS aloi tinggi | ||||||||||

| M41 | R6M3K5F2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| M42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| M43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| M44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| M46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| M47 | P2AM9K5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| M48 | 1,42-1,52 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 2,75-3,25 | 9,50-10,5 | 0,15-0,40 | 8,00-10,0 | sehingga 0.30 | |

| M50 | 0,78-0,88 | 0,15-0,45 | 0,20-0,60 | 3,75-4,50 | 0,80-1,25 | sehingga 0.10 | 3,90-4,75 | — | sehingga 0.30 | |

| M52 | 0,85-0,95 | 0,15-0,45 | 0,20-0,60 | 3,50-4,30 | 1,65-2,25 | 0,75-1,50 | 4,00-4,90 | — | sehingga 0.30 | |

| M62 | 1,25-1,35 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 1,80-2,00 | 5,75-6,50 | 10,0-11,0 | — | sehingga 0.30 |

Tidak semua analog boleh ditunjukkan dalam jadual, kerana pada masa ini mungkin terdapat sebilangan besar jenama bukan host yang dipinjam.

Alat pemotong yang dibuat dengan kandungan tungsten (W) akan mempunyai kualiti yang sangat berguna untuk alat - kemerahan. Ia membolehkan alat-alat untuk mengekalkan kelebihan dan kekerasan yang tajam pada suhu panas merah (hingga 530 ° C). Kobalt meningkatkan lagi kemerahan dan haus keluli HSS.

M1. Mereka digunakan untuk pembuatan latihan, berbagai aplikasi. Baja M1 mempunyai ketahanan yang lebih rendah terhadap kemerahan daripada keluli M2, tetapi kurang rentan terhadap kejutan dan lebih fleksibel, yang menjadikannya sesuai untuk pekerjaan umum.

M2. Bahan standard untuk perkakas HSS. M2 mempunyai ketahanan yang baik terhadap kemerahan dan mengekalkan canggihnya lebih lama daripada keluli HSS lain dengan kandungan tungsten yang lebih rendah. Biasanya digunakan untuk membuat alat untuk alat mesin berprestasi tinggi.

M7.Digunakan untuk latihan pembinaan berat untuk penggerudian logam lembaran keras. Biasanya digunakan di mana fleksibiliti dan jangka hayat perkhidmatan sama pentingnya.

M50. Ia digunakan untuk pembuatan gerudi yang digunakan untuk pengeboran dalam peralatan mudah alih, di mana kerosakan akibat lenturan adalah masalah. Tidak mempunyai kekerasan merah yang sama dengan keluli HSS lain dengan tungsten.

M35. Baja M35 mempunyai kekerasan merah yang meningkat jika dibandingkan dengan M2. Dalam kes ini, kobalt sedikit menurunkan daya tahan kejutan.

M42. Baja M42 "Super Cobalt" mempunyai ketahanan lelasan yang sangat baik dan kemerahan yang baik. Mereka digunakan untuk bekerja pada bahan likat dan kompleks.

Kelebihan utama

Untuk memastikan kecekapan aliran kerja tetap tinggi, lebih baik menggunakan mod penggerudian khas di mana gear pendek digunakan. Walaupun geometri gerudi dirancang sedemikian rupa sehingga serpihan tidak terkumpul dalam jumlah besar di permukaan, ia tetap bernilai membersihkan produk dari semasa ke semasa. Pendekatan ini akan memberikan ketepatan pemprosesan yang lebih tinggi.

Reka bentuk gerudi mempunyai margin keselamatan yang besar, yang sebahagian besarnya disebabkan oleh kualiti keluli berkelajuan tinggi yang digunakan. Antara kelebihan utama, perkara berikut harus diberi perhatian:

- semasa pengeluaran gerudi, kaedah pengisaran digunakan, kerana tahap geseran dan pemanasan elemen rendah dapat dipastikan;

- elemen itu mematuhi sepenuhnya standard Eropah;

- pra-miring tidak diperlukan dalam kebanyakan kes;

- Kerana tahap kekuatannya yang tinggi, latihan HSS-G DIN 338 sangat baik untuk penggerudian berselang.

Kelebihan penting ialah permukaan yang digilap dengan sempurna, yang memberikan geseran minimum, yang memberi kesan positif pada hayat perkhidmatan, serta memanaskan logam semasa kerja berpanjangan. Bor boleh digunakan bukan hanya untuk memproses bahan baja, tetapi juga struktur yang terbuat dari besi tuang, logam bukan ferus dan bahkan plastik keras.

Oleh kerana elemen ini mempunyai bentuk kerucut, dan juga potongan silang, tahap kekuatan dan kebolehpercayaan meningkat dengan ketara. Kebarangkalian kerosakan semasa operasi agak rendah, yang memungkinkan untuk menggunakan latihan Ruko untuk pekerjaan profesional.

Petua Pemilihan

Untuk memilih latihan yang betul, anda perlu memberi perhatian kepada perkara penting.

- Kaji ciri-ciri bahan dan keupayaan latih tubi untuk memastikan alat memenuhi keperluan pekerjaan.

- Lihatlah warna produk. Dia boleh bercakap mengenai bagaimana logam itu diproses.

- warna keluli menunjukkan bahawa tidak ada rawatan haba yang dilakukan;

- kuning - logam telah diproses, tekanan dalaman bahan telah dihilangkan;

- rona emas yang terang menunjukkan adanya titanium nitrida, yang meningkatkan daya tahan pakai;

- besi - logam dirawat dengan wap panas.

- Kaji tanda untuk mengetahui jenis keluli, diameter, kekerasan.

- Dapatkan maklumat mengenai pengeluar, berunding dengan pakar.

- Selidiki masalah alat mengasah.

Bor sering dijual dalam bentuk set, misalnya dengan diameter yang berbeza. Masalah memperoleh alat sedemikian memerlukan pemahaman tentang tujuan latihan yang diperlukan dan berapa banyak pilihan yang dapat digunakan.

Untuk maklumat mengenai cara membuat pengasah gerudi pada penggiling, lihat video di bawah.

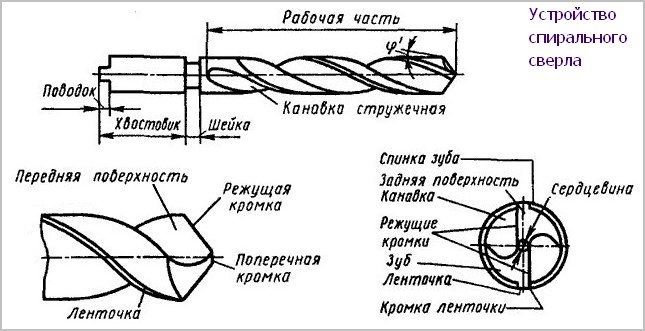

Apakah mereka?

Latihan terdapat dalam pelbagai bentuk. Masing-masing diaplikasikan di kawasan tertentu. Semua latihan HSS diperlukan untuk pemotongan logam.

Spiral sesuai untuk membuat lubang di bahagian yang diperbuat daripada aloi khas, keluli tahan aus, keluli untuk struktur dengan kekuatan hingga 1400 N / mm2, baik yang normal maupun yang mengeras, dari besi kelabu atau ulet. Ia digunakan baik dalam alat elektrik dan pneumatik genggam, dan di mesin pemotong logam.

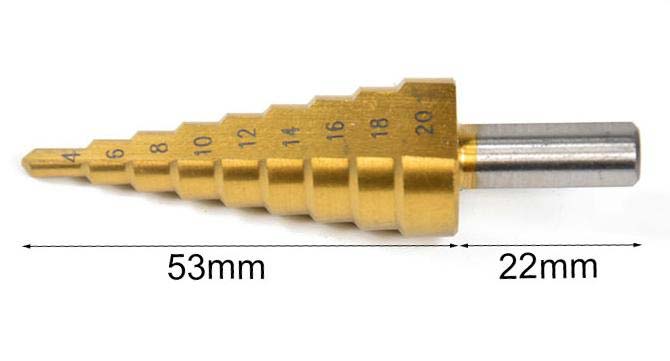

Bor melangkah digunakan untuk membuat lubang dengan diameter yang berlainan dalam pelbagai jenis bahan. Penampilan gerudi seperti ini menyerupai kerucut dengan permukaan yang dipijak.

Gerudi teras - silinder berongga yang digunakan untuk membuat lubang pada aloi keluli dan logam bukan ferus. Mengeluarkan logam di sekitar pinggir lubang, membiarkan intinya utuh.

Ciri-ciri rawatan haba

Hasil pemprosesan suhu tinggi keluli berkelajuan tinggi adalah perubahan struktur bahan untuk mendapatkan sifat fizikal dan mekanikal tertentu yang diperlukan ketika bekerja dengan alat ini.

Meluruskan

Keluli HSS, setelah proses penggulungan dan penempaan, memperoleh kekerasan dan tekanan dalaman yang meningkat. Sehubungan dengan itu, benda kerja dianalisis secara awal. Annealing melegakan tekanan dalaman bahan, meningkatkan kebolehkerjaan dan menyiapkannya untuk pengerasan.

Proses penyepuhlindapan berlaku pada suhu sekitar 850-900 ° C. Namun, seseorang harus berhati-hati dengan kenaikan suhu dan durasi pendedahan yang berlebihan, kerana ini dapat mengakibatkan peningkatan kekerasan baja. Kerana kekonduksian terma aloi yang rendah, pemanasan dilakukan dengan perlahan dan sekata.

Produk dimuat ke dalam ketuhar pada suhu 200-300 ° C, sementara pemanasan berikutnya ditingkatkan pada kadar 150-200 ° / jam. Prosesnya berakhir dengan penyejukan perlahan: pertama di dalam ketuhar hingga 650 ° C, dan kemudian ke suhu bilik di udara terbuka.

Loji pembinaan mesin mengalami penyepuhlindapan isotermal dari sebilangan kecil bahan kerja. Mereka dipanaskan hingga 880-900 ° C untuk waktu yang singkat, dan kemudian dipindahkan ke oven dengan suhu tidak melebihi 720-730 ° C selama 2-3 jam. Untuk melindungi daripada munculnya tekanan dalaman yang berlebihan, bahan kerja disejukkan di dalam tungku hingga 400-450 ° C, dan kemudian dibiarkan di udara terbuka.

Penyepuhlindapan konvensional memerlukan masa lebih lama daripada proses isotermal. Selepas itu, bahan kerja menjalani pemprosesan mekanikal, dan kemudian alat ini menjalani proses rawatan haba terakhir - pelindapkejutan dan pembajaan.

Mengeraskan

Alat yang diperbuat daripada keluli berkelajuan tinggi dikeraskan pada suhu melebihi 1300 ° C. Selepas proses pelindapkejutan, tempering berulang berlaku pada suhu 550-560 ° C. Suhu ini diperlukan untuk melarutkan sejumlah besar karbida dalam austenit untuk mendapatkan austenit aloi tinggi.

Setelah penyejukan lebih jauh, martensit yang sangat padat diperoleh, yang mengandungi sejumlah besar tungsten, vanadium dan kromium. Martensite tidak terurai semasa pemanasan hingga 600 ° C, yang memberikan keluli berkelajuan tinggi kekerasan merah.

Untuk mendapatkan nilai kekerasan merah yang tinggi, suhu semasa pengerasan mestilah sangat tinggi. Walau bagaimanapun, ada had, dengan peningkatan di mana keluli berkelajuan tinggi, pertumbuhan bijirin yang cepat bermula dan pencairan berlaku.

Percutian

Keluli berkelajuan tinggi yang dikeraskan diperlukan untuk melepasi proses pembajaan. Pada suhu 550-560 ° C, proses berganda dijalankan pada selang waktu 1 jam. Tujuan tempering adalah untuk menukar austenite menjadi martensit. Keluli berkelajuan tinggi melalui dua proses dalaman:

- Pada pemanasan dan pembajaan berikutnya, karbida yang dihancurkan dilepaskan dari austenit yang ditahan. Akibatnya, paduan austenit dikurangkan, yang memudahkan transformasi menjadi martensit.

- Semasa penyejukan pada suhu 100-200 ° C, martensit diperolehi. Ini juga melegakan tekanan dalaman yang dihasilkan semasa pengerasan.

Pada masa kini, yang paling sering berlaku di kilang, proses peleburan keluli dipercepat digunakan, yang berlaku pada suhu tinggi.