Penandaan gerudi untuk logam

Bit gerudi untuk logam ditandai dengan diameternya, dan juga di mana ia dibuat. Peraturan dan ciri berikut dapat diperhatikan:

- Latihan dengan keratan rentas hingga 2 mm tidak ditandakan.

- Bor dengan diameter 2-3 mm - di atasnya anda akan menemui sebutan gred dan bahagian keluli.

- Dari 3 mm - data seperti keratan rentas, gred logam, termasuk bahan tambahan dalam aloi, kesan pengeluar digunakan.

Pengilang domestik hanya dibatasi oleh peraturan pelabelan ini. Sekiranya anda memutuskan untuk membeli latihan logam jenama import, anda akan mendapat maklumat yang lebih terperinci mengenai produk berkualiti:

- nama negara pembuatan;

- tanda dagangan syarikat;

- gred keluli atau aloi;

- bahagian dan ukuran gerudi;

- cadangan penggunaan - logam yang boleh diproses dengan satu atau gerudi yang lain;

- kelas ketepatan.

Aloi, penandaan, tujuan latihan logam

Anda dapat mengetahui gerudi mana yang anda perlukan sendiri jika anda tahu jenis logam yang anda perlukan untuk menggerudi. Cadangan pengeluar adalah seperti berikut:

- HSS-R dan HSS-G. Latihan logam dengan tanda ini bertujuan untuk memproses:

- keluli - cor, dilempar di bawah tekanan, aloi, keluli karbon dengan kekuatan hingga 900 N / mm²;

- aloi logam - aluminium, cupronickel, grafit, gangsa, tembaga;

- besi tuang - kelabu dan lembut.

- HSS-G Co 5. Sekiranya gerudi mempunyai tanda ini, indeks kekuatan kemudiannya terhad kepada 1100 N / mm². Mereka sesuai digunakan untuk keluli:

- tahan karat;

- karbon;

- termal diperbaiki;

- tahan asid dan panas;

- aloi;

- tidak tahan panas.

- HSS-G TiAN / TiN. Untuk pembuatan alat dari jenis logam ini, titanium-aluminium-nitride sputtering digunakan. Akibatnya, permukaan menjadi tahan terhadap kakisan, memotong logam dengan sempurna dan dapat kekal dalam bentuk asalnya untuk waktu yang lama. Mereka sesuai untuk pemesinan aloi pelbagai asal dengan kekuatan hingga 1100 N / mm². Senarai logam yang disyorkan merangkumi:

- besi tuang - kelabu, dengan endapan spheroidal keluli, grafit, mudah ditempa;

- aloi - cupronickel, tembaga, gangsa;

- besi tuang, termasuk di bawah tekanan.

Sebagai tambahan kepada gred keluli ini, logam lain juga digunakan untuk pengeluaran latihan:

-

Kobalt. Kerana kemasukan elemen ini dalam aloi, alat ini memperoleh ciri kekuatan tinggi, ketahanan terhadap ubah bentuk di bawah kesan mekanikal dan haba. Oleh itu, ia bahkan sesuai untuk menggerudi lubang pada logam karbida, aloi keras dan logam bukan ferus. Bor kobalt untuk logam lebih mahal daripada latihan konvensional, tetapi tidak sukar dicari hari ini - banyak pengeluar alat pembinaan menghasilkan rangkaian keseluruhan model seperti itu.

- Latihan karbida pepejal untuk logam. Kumpulan produk ini dipersembahkan dalam barisan yang berasingan, dan komposisi bahan mentah untuk pembuatan latih tubi tersebut mungkin berbeza dengan pengeluar yang berbeza. Kelebihan utama alat tersebut adalah kemampuan memproses logam dengan ketebalan besar, dari aloi yang paling kuat dan paling keras, mempunyai sudut pengasah satu sisi yang sangat tajam, yang sangat memudahkan perjalanan kerja.

Kebaikan latih tubi teras

Latihan teras untuk logam, jika dibandingkan dengan latihan konvensional, mempunyai sejumlah kelebihan.

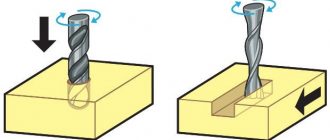

- Reka bentuk anulus disusun sedemikian rupa sehingga lubang dipotong sepanjang konturnya, yang tidak memerlukan peralatan dengan pemacu daya tinggi.

- Dengan menggerudi dengan pemotong anulus, lubang dengan kekasaran permukaan dalaman yang tinggi dapat dihasilkan. Ini tidak selalu mungkin dilakukan dengan reka bentuk alat klasik.

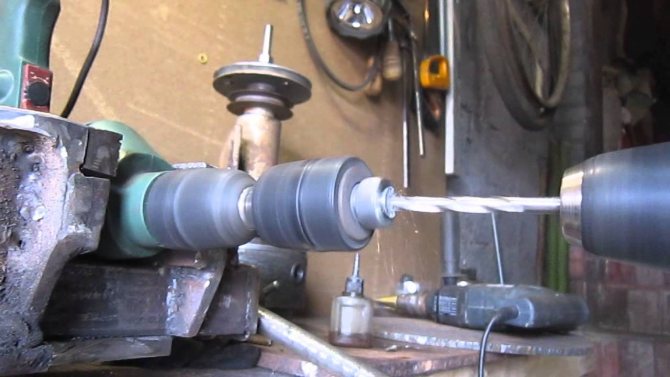

- Latihan teras dipasang pada pelbagai jenis peralatan. Secara khusus, mereka digunakan bukan hanya pada penggerudian, tetapi juga pada mesin penggilingan dan mesin putar.

- Latih tubi jenis ini dapat digunakan bersama dengan alat lain, yakni dapat digunakan untuk pemprosesan pelbagai alat.

- Kawasan hubungan bahagian tepi gerudi teras dengan bahan kerja cukup ketara.

- Dalam satu pas, gerudi teras membolehkan anda membuang sejumlah besar bahan benda kerja.

- Mengitar semula logam yang diproses menjadi serutan memerlukan lebih sedikit tenaga dan kuasa peralatan yang digunakan.

- Kerana pemotong anulus dibuat dari, penggerudian dengan bantuannya dilakukan dengan produktiviti yang tinggi.

- Proses penggerudian dilakukan bukan hanya pada kelajuan tinggi, tetapi juga dengan ketepatan yang luar biasa.

- Alat jenis ini sangat ekonomik dan ergonomik untuk digunakan.

- Pemotong anular menghasilkan jumlah bunyi minimum semasa pemprosesan.

- Produktiviti yang tinggi menggunakan alat seperti itu juga disediakan oleh kehadiran sebilangan besar celah pada bahagian yang berfungsi.

Bor anular memungkinkan untuk melalui lubang dalam produk logam, diameternya antara 12-150 mm.

Kelebihan dan kekurangan

Latihan teras digunakan secara meluas dalam pembuatan logam kerana gabungan sejumlah sifat positif, antaranya dapat dibezakan sebagai berikut:

- Dengan bantuan alat ini, lubang dengan diameter hingga 200 milimeter dapat diperoleh dengan menggunakan peralatan sederhana. Walaupun latihan berpusing konvensional memotong logam di sepanjang bahagian lubang, latihan mahkota hanya memotongnya di sekitar perimeter. Oleh itu, jumlah logam yang akan dipotong jauh lebih sedikit. Oleh itu, terdapat penjimatan tenaga yang banyak yang dibelanjakan untuk bekerja.

- Semasa menggerudi lubang besar dengan latihan konvensional, alur percubaan dengan diameter kecil mesti dibuat terlebih dahulu. Kemudian, keseluruhan isipadu bahan di dalam lubang masa depan diproses menjadi serutan. Bor inti melengkapkan lubang dalam satu operasi dan jauh lebih pantas. Oleh itu, penggunaannya menyebabkan penjimatan masa kerja dan meningkatkan produktiviti proses.

- Konfigurasi profil pemotongan gerudi mahkota kondusif untuk mendapatkan nilai kekasaran tinggi permukaan dalam lubang. Sangat sukar untuk mencapai kemasan permukaan ini dengan latihan konvensional. Untuk ini, perlu juga memproses logam menggunakan operasi teknologi pemprosesan mekanikal yang lain.

- Latihan lubang logam HSS akan bertahan lama kerana dapat diasah berulang kali. Lebih-lebih lagi, bahagian pemotong dapat dipulihkan selagi panjang alat yang secara beransur-ansur mengurangnya memungkinkan. Sudah tentu, profil pemotongan gigi mempunyai konfigurasi yang agak rumit, dan oleh itu penajaman yang betul memerlukan kemahiran tuan atau kehadiran gambar yang dapat dipandu oleh.

- Bor lubang boleh digunakan untuk menggerudi lubang tidak hanya di permukaan rata, tetapi juga di bahagian dengan permukaan melengkung yang kompleks. Bekerja dengan latihan berpusing dalam kes seperti ini melibatkan banyak operasi persediaan dan penggunaan pelbagai helah. Dengan mahkota, anda boleh menggerudi paip dengan mudah. Pipa berdiameter besar yang tidak dapat dipasang ke dalam mesin dapat dimesin dengan mudah dengan mesin penggerudian magnetik dengan gerudi inti dipasang di chuck. Latihan HSS sangat sesuai untuk ini.

- Oleh kerana reka bentuknya, bit gerudi jauh lebih ringan daripada alat konvensional. Perbezaan ini sangat besar pada diameter besar. Berat rendah memungkinkan untuk bekerja dengan latihan teras pada mesin penggerudian kecil dan bahkan pada alat elektrik yang digenggam.

- Jauh lebih mudah untuk menjalankan operasi pemesinan dengan gerudi teras logam daripada dengan alat spiral. Alat ini, walaupun tanpa operasi persiapan, berpusat dengan baik dan membolehkan anda mendapatkan lubang sama tegak lurus ke permukaan.

- Apabila dipasang pada alat mesin, latihan teras pasang siap khas dapat dengan mudah mencapai penyejukan dan pelinciran alat yang baik. Pelincir penyejuk dibekalkan ke zon pemesinan melalui lubang dalaman alat, dan oleh itu memasuki bahagian pemotong dalam kuantiti yang mencukupi.

Walaupun terdapat banyak kelebihan di atas, gerudi teras logam juga mempunyai beberapa kelemahan yang ketara, di antaranya dua perkara berikut dapat dibezakan:

- Dengan alat ini, hanya melalui lubang dapat diperolehi dalam logam. Untuk membuat lubang buta, anda perlu menggunakan alat pemotong yang berbeza.

- Latihan inti yang paling biasa adalah latih tubi teras, bahagian pemotongannya terbuat dari gigi karbida yang bersatu. Alat seperti itu tidak dapat mengasah gigi, dan oleh itu, setelah sifat pemotongannya merosot, alat ini tidak dapat digunakan.

Kekhususan

Latihan untuk alat mesin adalah alat pemotong. Mereka digunakan untuk mengebor lubang baru dan meningkatkan diameter lubang yang ada. Latihan untuk alat mesin dibuat sesuai dengan peraturan dan dokumen untuk teknologi tertentu.

Alat ini mempunyai sejumlah ciri, termasuk:

- pekali kekuatan dan kebolehpercayaan yang tinggi;

- tahap rintangan yang tinggi;

- ketahanan kakisan;

- diperbuat daripada bahan berkualiti, di antaranya terdapat banyak aloi yang berbeza dan, tentu saja, keluli, yang disebut "berkelajuan tinggi", tetapi tidak ada keluli yang sesuai, iaitu gred P18, P9, P9K15.

Untuk meningkatkan jangka hayat gerudi, semasa proses pembuatannya dilapisi dengan sebatian khas.

- Filem oksida. Salutan ini meningkatkan pekali daya tahan produk terhadap panas semasa geseran.

- Lapisan berlian. Salah satu yang paling tahan lama, ia digunakan untuk memproses produk yang dimaksudkan untuk penggerudian bahan keras dan sangat tahan lama, seperti batu atau porselin.

- Titanium bersalut.

Latihan alat mesin berbeza bukan hanya dalam parameter teknikal, tetapi juga warna, yang menunjukkan cara produk diproses.

- Kelabu. Menunjukkan bahawa produk tersebut tidak dirawat dengan cara apa pun. Ia tidak mempunyai parameter teknikal yang baik dan jangka hayat yang panjang.

- Hitam. Pada peringkat akhir, produk tersebut dirawat dengan wap yang terlalu panas.

- Kuning. Terdapat rawatan khas, tujuan utamanya adalah untuk menghilangkan tekanan dalaman. Produk yang sangat kuat, berkualiti tinggi dan tahan lama.

- Emas. Ia mengatakan bahawa aloi dari mana produk itu dibuat mengandungi titanium dan nitrida, beberapa peringkat pemprosesan telah berlalu. Latihan ini adalah yang paling kuat dan stabil.

Ciri-ciri penggerudian dengan gigi karbida

Mata gerudi dengan gigi karbida boleh digunakan pada mesin mudah alih dan pegun. Mereka menggerudi baja krom-nikel dan keluli biasa. Bit gerudi karbida tahan panas dan direka khas untuk penggerudian berkelajuan tinggi.

Semasa menggunakan bit gerudi dengan gigi karbida, ikuti panduan berikut:

- Mereka tidak digunakan semasa suapan kuasa dihidupkan ketika menggerudi mesin pegun.

- Tidak dapat digunakan dengan gerudi tukul SDS + diaktifkan.

- Jangan condongkan bit berkaitan dengan bahan semasa proses penggerudian

- Sentiasa gunakan cecair pemotong

- Pakai kacamata pelindung sahaja

Arahan penggunaan

Lukiskan titik lubang masa depan. Letakkan gerudi pusat pada titik penggerudian yang ditandakan.

Gunakan tekanan ringan semasa proses penggerudian sehingga gerudi berpusat berjalan. Jangan tekan terlalu keras untuk mengelakkan kerosakan (semasa gerudi tengah berjalan). Jangan condongkan mahkota

Nasihat

Luncurkan tiub plastik atau logam di atas gerudi berpusat; bit hendaklah lebih panjang daripada bit gerudi.

Semasa gerudi berjalan, tiub akan bersandar di permukaan dan gigi tidak akan memukul bahan.

Kemudian anda boleh menggerudi tanpa sedikit gerudi.

Semasa menggerudi logam lembaran: tinggalkan ruang kosong di bawah kepingan logam sehingga bit dapat berjalan lancar.

Semasa anda menggerudi paip: hanya gerudi paip berlabuh dengan baik.

Nilai kelajuan standard

Untuk mesin berkuasa rendah dengan perlambatan yang kuat, nilainya harus ditingkatkan sekitar 30% (atau mengurangkan beban). Sekiranya tidak ada sentuhan gigi mahkota yang berterusan dengan bahan yang digerudi (misalnya, semasa menggerudi paip atau lembaran berprofil), kelajuan penggerudian dapat ditingkatkan berbanding dengan nilai standard. Setelah semua gigi bit menyentuh bidang penggerudian, kelajuannya mesti dikurangkan lagi.

Sekiranya kelajuannya terlalu rendah, kelancaran putaran dikurangkan, yang boleh menyebabkan kerosakan gigi.

Penyingkiran swarf

Keluarkan swarf dari lubang untuk digerudi dengan mengangkat dan memutar bit gerudi dengan ringan. Ini memberikan bekalan pelincir penyejuk yang lebih baik, yang memanjangkan jangka hayat alat.

Ini sangat penting terutamanya semasa anda menggerudi bahan tebal (hingga 20 mm) dengan bit gerudi berat seperti seni Karnash. 20.1130

Arahan penggunaan pada gerudi tangan

Semakin besar diameter bit gerudi, semakin besar kemungkinan kemalangan. Kami mengesyorkan menggunakan bit dengan diameter maksimum 35 mm untuk latihan tangan. Gunakan mesin pegun untuk menggerudi diameter besar.