Apakah jenisnya

Terdapat banyak kaunter di pasaran, pengguna yang tidak berpengalaman mungkin tidak memahami mengapa begitu banyak diperlukan, tetapi setiap jenis mempunyai tujuan dan keunikan tersendiri dalam pekerjaan. Sebahagiannya sesuai untuk meningkatkan diameter lubang, dan ada yang paling berkesan untuk bekerja dengan bahagian hujung bahagian tersebut. Selalunya, satu set asas muncung digunakan semasa bekerja dengan kayu:

silinder;

kerucut satu keping,

satu bahagian shell-on.

Masing-masing kaunter untuk kayu direka untuk kerja lubang yang sesuai, ditunjukkan dalam tajuk. Tetapi dalam beberapa kes, dalam situasi yang sangat sukar, anda boleh menggunakan muncung pada mandrel yang memanjang. Alat seperti itu mempunyai kaki khas yang memotong hujungnya secara serentak dengan proses membalikkan balik. Oleh itu, yang terbaik adalah membeli kit di mana akan terdapat beberapa model sekaligus mengikut jenis dan saiz, ia akan lebih menguntungkan dan lebih berkesan.

Penyejukan dan pelinciran latihan karbida

Seperti yang disebutkan di atas, untuk membuat pemesinan dengan latihan karbida lebih efisien, perlu menyediakan penyejukan dalaman alat. Semasa menggunakan gerudi seperti itu, mungkin tidak menggunakan pelincir pendingin sekiranya kedalaman lubang yang terbentuk tidak melebihi satu diameter alat.

Kualiti lubang yang dibuat, serta kecepatan penggerudiannya, tidak hanya dipengaruhi oleh jumlah penyejuk yang dibekalkan ke rongga dalaman bor (tidak kurang dari 12-15 l / min), tetapi juga oleh jumlah tekanan (tidak kurang dari 12-15 atm). Cecair penyejuk pelincir yang dibekalkan ke zon pemprosesan dalam jumlah yang banyak dan dengan tekanan sedemikian memberikan bukan sahaja penyejukan intensif alat, tetapi juga penyingkiran cip dan sisa penggerudian yang berkesan.

Penggerudian dengan bekalan penyejuk luaran

Gambaran keseluruhan spesies

Di kedai perkakasan, pembeli akan dapat menemui sebilangan besar model alat seperti itu dengan lampiran ini. Ini merangkumi contoh berikut:

- sehelai kerucut;

- dipasang sehelai;

- silinder.

Setiap satu daripadanya digunakan bergantung pada jenis lubang yang ingin anda buat pada struktur kayu. Untuk kerja yang sukar, anda boleh menggunakan muncung yang agak memanjang. Versi terakhir mempunyai kaki kecil yang dirancang untuk memangkas hujung produk. Pilihan terbaik bagi pengguna adalah membeli satu set dengan beberapa jenis alat tersebut.

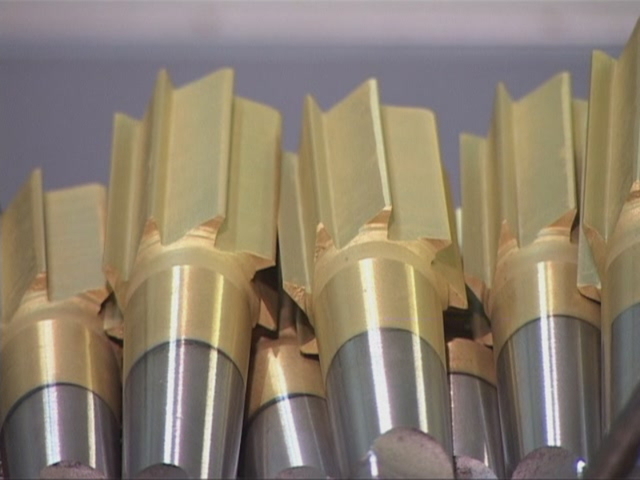

Jenis latihan silinder, sebagai peraturan, ditutup dengan lapisan khas semasa proses pembuatan, yang secara signifikan meningkatkan tahap ketahanan terhadap produk dan ketahanannya. Bilangan bahagian pemotong boleh berbeza dari 4 hingga 10. Secara luaran, reka bentuknya serupa dengan gerudi standard konvensional.

Sebagai tambahan, pin khas diletakkan di hujung model silinder. Elemen ini direka untuk memperbaiki kedudukan alat itu sendiri semasa operasi. Produk sedemikian dilengkapi dengan pembatas, ia boleh ditanggalkan atau bertindak sebagai sebahagian daripada keseluruhan struktur.

Model dengan perhentian kedalaman gerudi boleh dianggap paling praktikal. Mereka mencadangkan kemungkinan memasang lampiran jenis pemotong tambahan.

Versi yang ditanggalkan dilampirkan pada struktur itu sendiri menggunakan skru tersembunyi kecil. Hentian ini kadang-kadang dilampirkan dengan sepana hex.

Sekiranya perlu membuat beberapa lubang sekaligus pada satu produk kayu, walaupun kedalamannya sama, maka lebih baik menggunakan latihan seperti itu, yang akan dilengkapi dengan pemegang khas dengan berhenti penggerudian bergerak atau tetap.

Model gerudi kerucut yang dipasang adalah struktur yang berfungsi pada sudut tertentu, nilainya bergantung pada tujuan model ini. Sudut boleh antara 60 dan 120 darjah. Bilangan elemen pemotong boleh dari 6 hingga 12 keping.

Bit gerudi pepejal juga kelihatan seperti bit skru konvensional. Ia paling sering digunakan khusus untuk memproses lubang yang dibuat dari kayu.

Pelbagai bahan boleh digunakan untuk pengeluaran kaunter. Selalunya di kedai anda dapat melihat elemen bangunan seperti yang diperbuat daripada pelbagai jenis keluli. Oleh itu, mereka boleh dibuat dari alatan alat, aloi, karbon, kelajuan tinggi atau karbida.

Sekiranya anda memerlukan latihan untuk memproses pelbagai produk logam, maka model karbida dapat menjadi pilihan terbaik, kerana jenis ini berbeza dari yang lain dalam ketahanan khasnya terhadap beban berterusan.

Juga kaunter untuk memproses kayu boleh berbeza dalam diameter lubang yang akan dimesin. Pilihan berikut dianggap paling biasa:

- model standard - diameternya dari 0,5 hingga 1,5 mm;

- model untuk lubang dengan diameter 0,5 hingga 6 mm - sampel seperti itu dapat dihasilkan dengan alat keselamatan yang akan membolehkan anda mengawal kedalaman penggerudian;

- produk untuk lubang dari 8 hingga 12 mm - kumpulan ini, sebagai peraturan, termasuk latihan kaunter khas dengan batang.

Peraturan perangkaan logam

Di rumah, untuk relung penyamaran balik (misalnya, untuk kepala bolt atau untuk mengubah diameter lubang ke sisi yang lebih besar), gerudi sederhana yang dipasang pada elektrik atau bahkan gerudi tangan juga sesuai. Pada skala pengeluaran, pemalsuan balik adalah operasi yang memerlukan kekuatan dan ketepatan peralatan yang digunakan. Itulah sebabnya, dalam keadaan pengeluaran, untuk melakukan penghitung balik, kerana, pada hakikatnya, mereka menggunakan peralatan:

- berpusing (paling kerap);

- penggerudian (tidak kurang kerap);

- membosankan (selalunya sebagai salah satu operasi sekunder);

- agregat (sebagai operasi sekunder talian automatik);

- pengilangan menegak atau mendatar (jarang berlaku).

Dalam proses pemesinan lubang yang diperoleh dalam produk semasa pengecorannya, disarankan untuk terlebih dahulu menorehnya dengan pemotong sedalam 5-10 milimeter agar kaunter dapat mengambil arah awal yang betul.

Semasa memproses produk keluli, disarankan untuk menggunakan cecair pemotong. Proses penyerapan besi tuang dan logam bukan ferus tidak memerlukan penyejukan. Pemilihan alat pemotong logam yang betul yang digunakan untuk kedua-dua perangkaan dan penyinkiran semula adalah langkah yang sangat penting.

Untuk melakukan ini, perhatikan faktor-faktor tertentu:

- Jenis alat dipilih bergantung pada bahan bahagian, sifat pemprosesan yang sedang dilakukan. Lokasi lubang, keseriusan proses yang dilakukan juga harus diambil kira.

- Berdasarkan kedalaman, diameter yang ditentukan, ketepatan pemesinan yang diperlukan, ukuran alat untuk membalikkan dan memusingkan dipilih.

- Reka bentuk kaunter dan kaunter ditentukan oleh kaedah pengancing alat ke mesin.

- Bahan alat untuk melakukan operasi penyerapan atau penyinkiran balik bergantung pada bahan benda kerja (contohnya, ada kaunter khusus untuk kerja kayu), intensiti mod operasi dan beberapa faktor lain.

Mengira mesin penggerudian menegak CNC

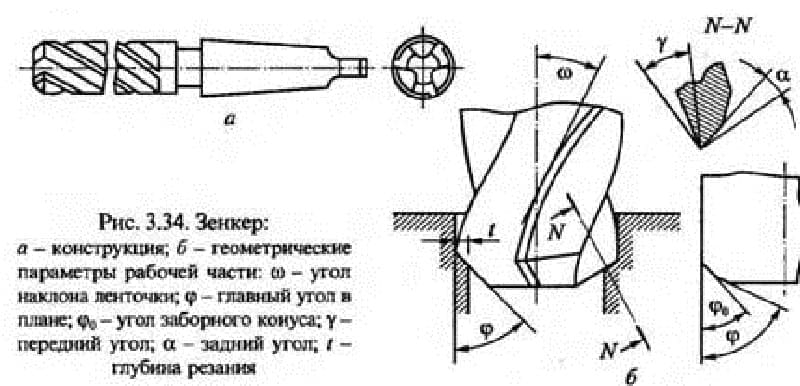

Zenker dipilih mengikut buku rujukan atau dipandu oleh dokumen peraturan seperti GOST 12489-71. Alat ini mesti mematuhi syarat penggunaan teknikal tertentu, yang juga ditentukan oleh GOST 12489-71.

- Produk yang diperbuat daripada keluli struktur dengan lubang hingga diameter 40 milimeter diproses dengan counterersink yang diperbuat daripada keluli berkelajuan tinggi dengan diameter masing-masing 10-40 milimeter dan 3-4 gigi.

- Untuk produk yang diperbuat daripada mesin yang sukar dan membosankan, alat dengan plat aloi keras dengan diameter 14-50 milimeter dan mempunyai 3-4 gigi digunakan.

- Pada produk yang diperbuat daripada keluli struktur, lubang hingga 80 milimeter diameternya bosan dengan kaunter keluli berkelajuan tinggi menggunakan kepala pelekat dengan diameter 32-80 milimeter.

- Dalam produk yang diperbuat daripada logam bukan besi dan besi tuang, bulu mata digunakan untuk lubang buta yang membosankan.

- Lubang buta dengan diameter 15-25 milimeter diproses dengan alat khas untuk merenung balik, di badannya terdapat saluran yang mengalirkan cecair pemotong ke zon pemotong.

Prasyarat untuk memikirkan semula adalah pemeliharaan elaun. Diameter alat yang dipilih akhirnya sepadan dengan diameter lubang akhir setelah pemesinan. Apabila penyambungan semula lubang dirancang setelah merenung balik, diameter alat dikurangkan sebanyak 0.15–0.3 milimeter. Sekiranya proses membosankan atau penggerudian kasar untuk penyerapan balik dirancang, adalah perlu untuk memberi kelonggaran di sisi 0,5 hingga 2 milimeter.

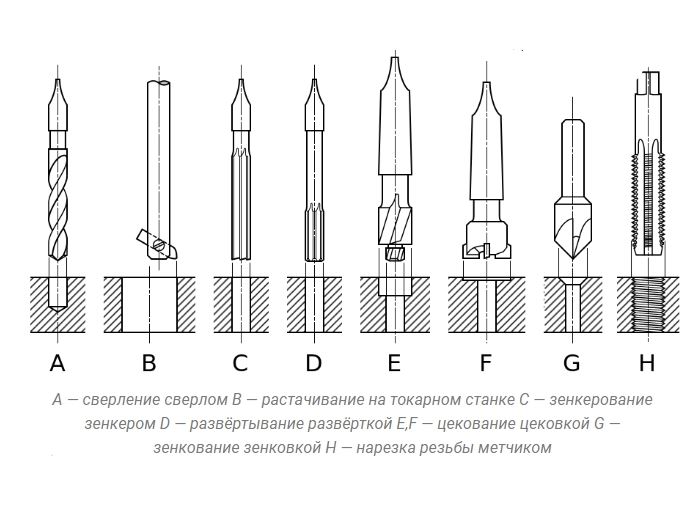

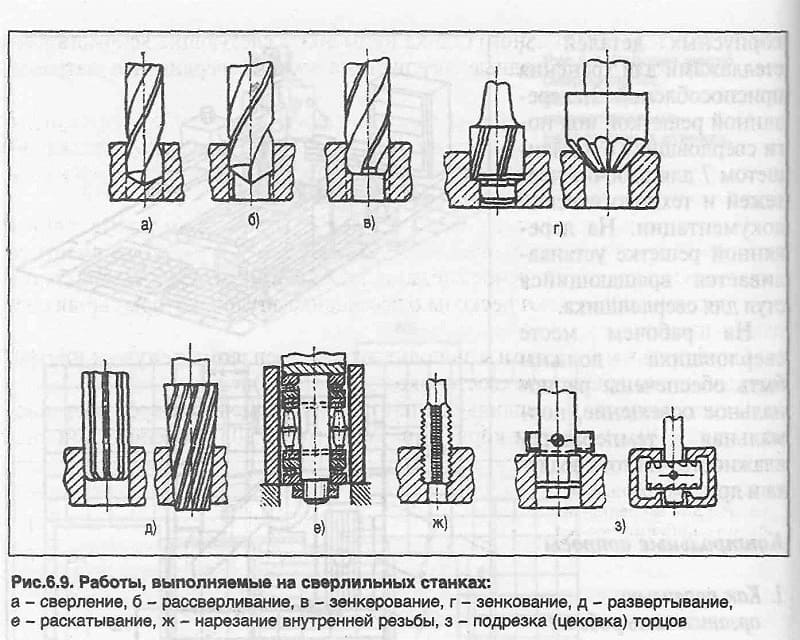

Perbezaan antara operasi perangkaan dan operasi yang berkaitan

Counterersinking sama dengan lubang reaming, bahagian tepi alat menghilangkan lebihan bahan dari dinding, mengurangkan kekasaran dan meningkatkan diameter. Ini adalah operasi separuh akhir, yang bermaksud ia diikuti oleh langkah pemprosesan yang lain. Penerapan adalah prosedur penamat. Semasa cacat balik, penggerudian, penebuk dan kecacatan pemutus dihilangkan. Dalam prosesnya, anda sedikit dapat menyesuaikan penjajaran, mencapai penjajaran yang lebih baik untuk sambungan yang akan datang. Ketepatan dapat ditingkatkan menjadi 5, dan kadang-kadang bahkan hingga ke kelas 4.

Semasa menetapkan mod pemotongan, ingat bahawa ketebalan logam yang ditanggalkan semasa perangkaan balik sama dengan separuh peruntukan untuk diameter lubang tertentu. Berbanding dengan penggerudian, suapan dapat ditingkatkan sebanyak 1.5-2 kali, dan kecepatan dapat dibiarkan sama. Parameter pemotongan tertentu dikira mengikut formula yang diberikan dalam literatur peraturan.

Oleh kerana counterersink mempunyai kekakuan yang lebih tinggi dibandingkan dengan gerudi, kerana peningkatan jumlah tonjolan tajam, ketepatan arah pergerakan meningkat, serta kualitas pemrosesan, kelancaran dan kebersihan permukaan. Sebagai perbandingan, penggerudian memberikan kekasaran 20 µm dan kualiti 11–12, pengunduran balik - kekasaran 2.5 µm, kualiti 9–11, dan reaming - kekasaran 0,25–1,25 µm dan kualiti 6–9 . Kualiti adalah ketepatan pembuatan bahagian, dengan peningkatan nilainya, toleransi meningkat, dan ketepatan menurun. Sekiranya proses teknologi untuk memproses produk memerlukan pemalsuan balik dan penggunaan semula, maka ia dibuat dalam satu pemasangan dan penjajaran benda kerja pada mesin.

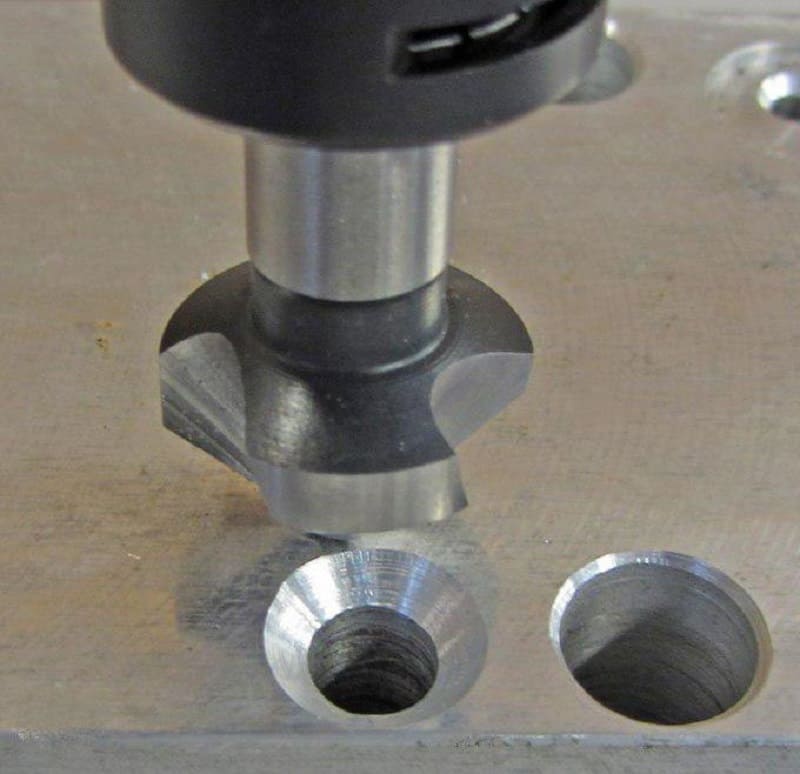

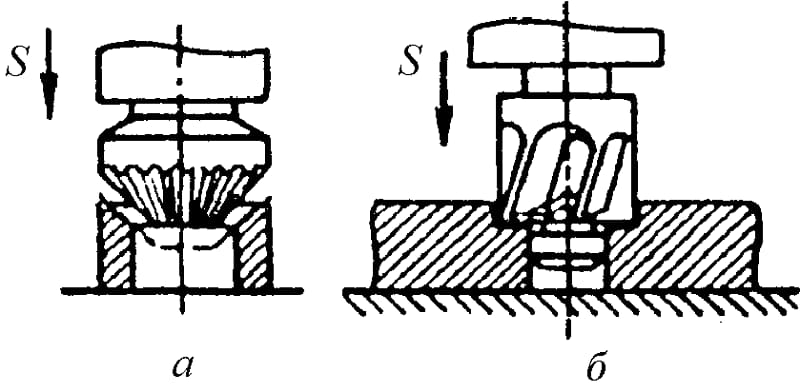

Pemesinan jenis ini membuat lubang untuk meletakkan pengikat yang rata dengan permukaan bahagian. Selain chamfering, counterersinks digunakan untuk mengurangkan kemurungan kerucut. Tujuan lain adalah membersihkan dan memproses alur sebelum memasang pengikat, ini dilakukan dengan menggunakan kaunter rata atau hujung, yang juga disebut counterbores, yang lebih cekap.

Yang paling meluas di pasaran adalah kaunter meruncing dengan sudut kerja 90 dan 120 darjah, yang membuat lekukan untuk menyembunyikan kepala bolt dan skru. Dalam industri pengerjaan logam, digunakan juga penghitung kait dengan ujung rata, yang berfungsi untuk membersihkan lubang untuk pengikat. Pasang sinki pada mesin yang sama dengan alat lain untuk lubang mesin untuk pengikat.

Ciri-ciri kaunter perhatian

Countersinking adalah pemesinan lubang untuk membuat pelbagai celah geometri untuk penempatan pengikat yang tersembunyi. Ia juga digunakan untuk chamfering dalaman. Untuk tujuan ini, ada alat khas - kaunter, yang mempunyai bentuk yang berbeza. Pemilihan kaunter bergantung pada hasil akhir yang diinginkan.

Jenis kaunter utama

-

Pangkal silinder silinder. Mereka digunakan untuk mendapatkan alur silinder di lubang yang digerudi untuk bolt dan skru.

- Perangkaan kon kon.Digunakan untuk memotong lubang tirus di bahagian tersebut, serta untuk membersihkan tepi tajam, chamfering dan menyiapkan lubang untuk pengikat. Alat yang paling biasa digunakan ialah sudut meruncing 90 ° dan 120 °.

- Tautan kaunter rata atau hujung, anda juga boleh mencari nama counterbore. Terutama digunakan untuk membersihkan dan memproses alur sebelum memasang pengikat.

Counterersink terdiri daripada bahagian kerja dan batang dengan trunnion khas yang berfungsi sebagai tali pinggang pemandu. Trunnion diperlukan untuk mengawal penjajaran dalam proses memotong alur.

Bagaimana memilih latih tubi yang betul?

Untuk memilih latih tubi yang betul, anda perlu memutuskan tujuan penggunaan alat tersebut. Oleh itu, adalah perlu untuk menentukan lubang ukuran apa yang perlu digerudi.

Nilai diameter terkecil dan terbesar yang dirancang untuk dilakukan sangat penting.

Anda juga harus memutuskan alat tangan atau mesin mana gerudi akan digunakan. Ini menentukan jenis shank yang harus ada di gerudi. Oleh itu, anda harus mengkaji penyambung chuck gerudi dengan teliti dan mengetahui dengan jelas bentuk dan dimensi batang. Sekiranya cengkaman tidak sesuai dengan penyambung yang ada, anda perlu membeli penyesuai khas secara berasingan.

Penting untuk memutuskan pengeluar dan tahap alat. Seperti yang telah disebutkan, latihan berbentuk kerucut berwarna emas terang dihasilkan dengan campuran kobalt dan titanium, dengan lapisan kasar dan mempunyai kekerasan yang tinggi.

Ia tahan lebih lama dan membolehkan anda bekerja dengan produk tebal, keluli tahan karat dan aloi.

Reka bentuk ciri alat

Latihan dengan sisipan karbida dicirikan oleh sebilangan ciri reka bentuk. Mari senaraikan yang paling penting.

- Panjang kerja gerudi, dikurangkan 20–35%, dijelaskan oleh fakta bahawa penggabungannya dilakukan hanya pada sisipan karbida. Panjang latih tubi jenis ini, jika digunakan bersama dengan jig, dapat sama dengan alat berkelajuan tinggi.

- Peningkatan diameter teras gerudi ke arah batang dilakukan dalam jarak 1,4-1,8 mm untuk setiap panjang 100 mm, seperti pada kategori alat penggerudian lain.

- Sudut kecondongan alur heliks alat bergantung pada seberapa dalam lubang perlu dibuat.

- Di pinggir melintang gerudi, perlu dilakukan penajaman dengan dimensi 1.8–3.5 mm, yang memungkinkan untuk mengurangkan daya paksi dan mengurangi beban pada badan alat.

- Shank tirus, di mana gerudi dipasang pada gelendong mesin, mesti dipadankan dengan tepat ke bahagian tempat duduk, yang akan meningkatkan kekakuan gerudi dan meminimumkan risiko beban getaran yang dapat menyebabkan sisipan karbida menjadi cip dan walaupun rehat.

- Untuk meningkatkan kebolehpercayaan penggunaan latihan karbida untuk logam, lubang sering dibuat di bahagian dalamnya untuk membekalkan pelincir penyejuk. Ini membolehkan anda mengurangkan suhu pemotongan, mengurangkan intensiti keausan alat, dan juga memudahkan proses mengeluarkan kerepek dari zon pemesinan.

Alat gerudi dengan plat yang boleh ditanggalkan

Untuk memberi bahagian kerja gerudi kekerasan yang diperlukan (56-62 unit pada skala HRC), alat ini mengalami perlakuan panas, yang, sebagai peraturan, dilakukan serentak dengan penyisipan sisipan karbida.

Prestasi pemprosesan yang tinggi, serta kestabilan latihan kategori ini disediakan oleh beberapa parameter. Ini termasuk bentuk sisipan karbida, parameter geometri permukaan depannya, dan bahan dari mana sisipan tersebut dibuat.Pada masa ini, alat yang paling meluas adalah alat dengan sisipan karbida dengan konfigurasi tiga sisi dan empat sisi yang betul, yang membolehkan lubang penggerudian dengan bahagian bawah rata.

Latihan dengan sisipan seperti itu, bahagian pemotongannya dibuat dalam bentuk gelombang, memungkinkan untuk pemesinan menggunakan teknologi terjun langkah demi langkah. Penggunaan yang terakhir ini tidak hanya memastikan penstabilan kedudukan alat pada saat penembusannya ke dalam bahan yang diproses, tetapi juga meminimumkan risiko penarikannya selama proses selanjutnya. Di samping itu, gerudi beralun dapat mengurangkan daya pemotongan yang dihasilkan semasa proses penggerudian dengan ketara.

Latih tubi dengan pengancing mekanikal plat polyhedral yang boleh diganti (latihan dengan MNP)

Reka bentuk latih tubi, dilengkapi dengan sisipan karbida yang boleh ditanggalkan, memungkinkan mereka melakukan bukan sahaja penggerudian, tetapi juga operasi teknologi seperti lubang pra-bosan yang membosankan, chamfering. Dalam kes seperti itu, sisipan karbida periferal yang dipasang pada alat digunakan.

Permohonan

Bidang pengaplikasian kaunter merangkumi penggunaan mesin seperti: - mesin bubut; - penggerudian; - pengilangan; - membosankan; - berpusing dan berpusing; - agregat. Mengikut tahap ketulenan, prosedur perangkaan balik, sebagai proses jenis teknologi, layak sebagai semi-finishing. Ia biasanya digunakan sebelum menebang lubang pada elemen kosong yang diperbuat daripada pelbagai bahan. Menjalankan operasi teknologi sedemikian semestinya dilakukan pada kelajuan mesin yang rendah. Beberapa jenis penghitung kaunter juga digunakan untuk memproses dan mengunyah lubang yang terletak di tempat yang sukar dijangkau - ini adalah alat jenis terbalik.

Cara membalikkan logam dengan betul

Sekiranya tuan amatur dapat mengambil latihan dan latihan untuk merenung balik, maka dalam keadaan industri mesin berikut boleh digunakan untuk ini:

- penggerudian;

- berpusing;

- membosankan;

- pengilangan;

- agregat.

Proses perangkaan balik berlangsung sesuai dengan teknologi, titik-titik umum di mana dapat dijelaskan dalam bentuk cadangan berikut:

- Pada bahagian cor dengan margin yang tidak rata untuk pengerjaan logam berikutnya, perlu menoreh lubang hingga kedalaman 5–10 mm untuk arah pergerakan alat pemotong yang betul.

- Untuk operasi lubang penyiraman balik, baki 1-3 mm yang tersisa, bergantung pada diameter akhir.

- Pembayaran balik produk keluli tidak lengkap tanpa disejukkan dengan larutan minyak khas. Apabila bekerja dengan besi tuang, dan juga logam bukan ferus, adalah pilihan.

- Versi optimum dari kaunter dan mod operasi dipilih dengan mempertimbangkan diameter lubang yang diperlukan, ketepatan pemprosesan, kedalamannya, logam bahagian dan pilihan untuk mesin pengeluaran.

- Pemasangan alat pemotong mesti sesuai dengan slot di stesen kerja.

- Sekiranya selesai dengan alat reamer diasumsikan, maka semasa melakukan renungan balik, sebahagian dari kelonggaran, dari 0,15 hingga 0,3 mm, dibiarkan untuk pekerjaan lebih lanjut.

- Untuk memproses produk yang diperbuat daripada keluli yang dikeraskan dan paduan, digunakan penyekat dengan sisipan karbida dengan diameter 14-50 mm dan 3-4 gigi.

- Semasa memproses logam bukan ferus dan aloi besi dengan kandungan karbon tinggi, bulu tangkapan bulu digunakan.

- Alat keluli berkelajuan tinggi digunakan untuk memproses produk yang diperbuat daripada keluli struktur biasa. Untuk lubang lebih dari 40 mm, alat ini dilengkapi dengan muncung dengan diameter 32-80 mm.

Ketidakkonsistenan proses dengan teknologi yang mantap sering menjadi penyebab perkahwinan. Dengan penggunaan alat yang banyak, lubang yang dihasilkan akan menjadi lebih kecil daripada yang sesuai dengan projek. Apabila juruteknik melampaui suapan, atau serpihan melekat pada gigi kaunter, kebersihannya mungkin tidak memuaskan.Kecacatan lain: bahagian permukaan tidak dimesin, diameter yang dihasilkan lebih besar daripada yang diperlukan, adalah hasil daripada pemilihan kaunter yang salah atau pemasangannya yang tidak betul.

Perangkaan logam dan kayu. Kekhususan

Pertama, reka bentuk kaunter dipilih. Contohnya, benda kerja yang diperbuat daripada logam dan aloi bukan ferus boleh dimesin dengan kaunter bulu biasa, dan untuk membaja baja karbon tinggi, alat logam dengan 3 ... 4 gigi sesuai, sedangkan sudut kerucut terpotong dapat berbeza dalam lingkungan 60 ... 90º.

Teknologi pengeluaran operasi ini merangkumi:

- Memeriksa ketepatan paksi lubang yang digerudi. Untuk melakukan ini, gunakan tolok dalaman, dan bahagiannya diletakkan pada satah kaku rata.

- Untuk bahan kerja dari aloi cor - uji membosankan hingga kedalaman 5 ... 10 mm. Ini memungkinkan untuk mengecualikan pengaruh kemungkinan ketidakterusan struktur cor bahan kerja pada pelarian kaunter.

- Pembasahan dengan penyejuk dari tepi utama lubang (untuk kosong besi tuang, dan juga untuk produk logam bukan ferus, ini adalah pilihan). Selepas itu, bekalan penyejuk dilakukan di sepanjang alur heliks yang ada.

- Bekalan kuasa kaunter kerana menembus ke dalam logam (daya akan meningkat 2.5 ... 3 kali, tetapi ini bukan penyebab kerosakan).

- Penurunan makanan secara beransur-ansur ketika mendekati hujung lubang yang bertentangan.

Setelah memproses bahan kerja dengan kaunter dengan bahagian panduan yang dikembangkan, bahagian alatan berikutnya melalui lubang tidak diperlukan.

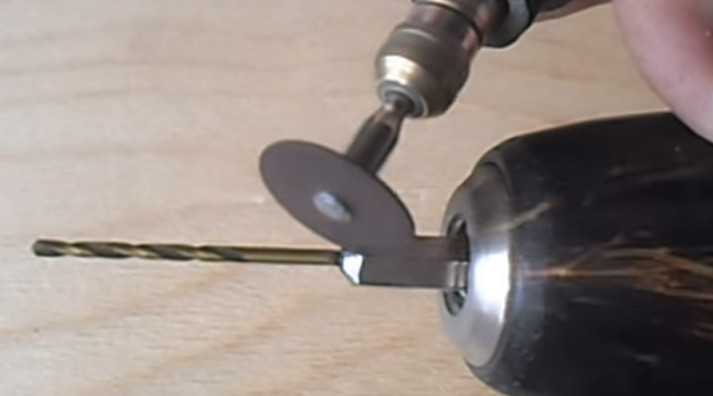

Kepentingan khusus bagi pengrajin rumah adalah gabungan alat pengukur gerudi. Ini adalah gerudi bertahap, di hujungnya dibentuk bahagian kaunter. Untuk mengurangkan keausan dan daya makan membujur, bahagian ini dibekalkan dengan alur hemisfera, di mana penyejuk dibekalkan secara berkala, dan cip yang dihasilkan dikeluarkan.

Oleh kerana penggerudian counterersink, kerana ia masuk ke dalam logam, berfungsi dalam keadaan yang berbeza, sejumlah syarat tambahan dikenakan pada prestasinya:

- Ketahanan yang paling besar akan mempunyai alat kerja dengan permukaan titanium atau tungsten nitride yang sangat tahan permukaan. Alat blues (hitam) akan mempunyai ketahanan yang sedikit lebih rendah;

- Set beberapa ukuran latihan gerudi kaunter membantu membentuk bahagian peralihan kerucut untuk pengikat dimensi yang diperlukan di hujung lubang;

- Bahagian kerja gerudi mestilah minimum yang dibenarkan, di mana pemprosesan yang stabil dipastikan: alat yang panjang kehilangan kestabilannya dengan tajam dari tekuk, yang, dengan meningkatnya kekerasan, akan langsung menyebabkan kerusakan.

Counterersink untuk kayu berbeza bukan sahaja dari bahan, tetapi juga pada bentuk hujung bahagian kerja. Ia juga senang menggunakan bit kaunter khas, yang diletakkan di atas gerudi konvensional dan dilekatkan padanya dengan skru. Pada masa yang sama, kualiti penggerudian dijamin dengan penajaman gerudi yang betul dan pilihan materialnya yang optimum. Untuk bahan kerja yang dalam (ukuran di atas 40 ... 50 mm), lebih rasional untuk menggunakan gerudi yang diperbuat daripada keluli alat blues, sementara untuk benda kerja yang lebih tebal, kaunter karbida menunjukkan ketahanan yang lebih baik.

Alat pengukur untuk alat utama mempunyai kelebihan operasi yang lain: ia adalah dua sisi, oleh itu, dipasang pada gerudi dengan bahagian yang berlawanan, ia dapat digunakan dengan berkesan sebagai pembatas kedalaman untuk pemesinan rongga.

Ciri-ciri utama kaunter kayu:

- Bentuk hujung kerja dibuat pada sudut 90 °.

- Bilangan gigi meningkat menjadi 5.

- Juga boleh digunakan untuk membalik lubang tanpa mengubah diameternya.

- Ketergantungan jumlah bahagian tepi pada bahan yang akan diproses: untuk kayu lembut - pinus atau linden - biasanya satu celah cukup.Pada masa yang sama, jika diperlukan untuk memproses kayu di sepanjang biji-bijian, kerana bahaya terkena serpihan, jumlah tepi pemotongan adalah dua atau lebih.

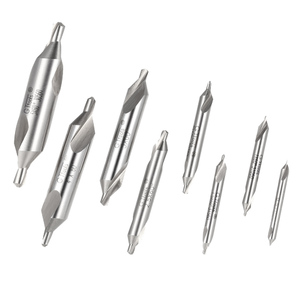

Latihan pusat: apa adanya, ciri mereka

Sesiapa yang menemui pengeboran lubang tahu betapa pentingnya lubang ini diluruskan dan dibuat tepat di mana diperlukan. Bagaimanapun, biasanya, jika lubang tidak rata, dibuat pada sudut atau sedikit di tempat yang salah, bahagian atau bahan itu harus dibuang

Oleh itu, mereka datang dengan alat khas yang disebut latihan berpusat.

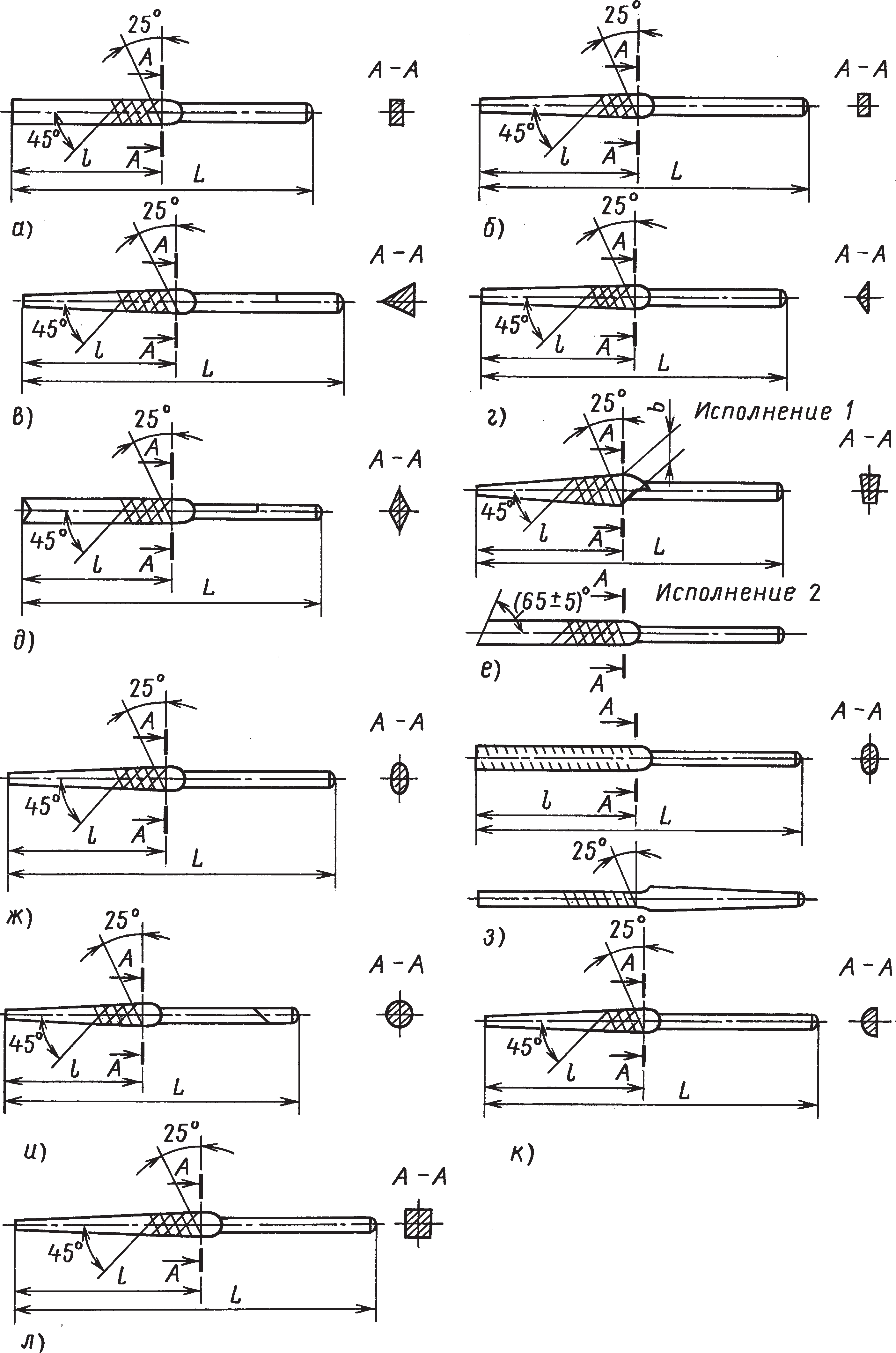

Mari kita fikirkan apakah alat ini. Latihan pusat untuk logam (atau, seperti yang disebut juga, latihan berpusat) adalah alat khas pelbagai fungsi (mereka mempunyai beberapa kawasan kerja untuk melakukan pelbagai operasi) untuk memotong logam.

Penampilan gerudi tengah

Mereka biasanya agak pendek, mempunyai tepi pemotongan yang tipis, ujung yang meruncing dan ekor yang lebih tebal (beberapa kali lebih tebal dari tepi pemotongan), yang memberikan ketegaran alat yang lebih baik.

Inti dari proses pengiraan semula

Perhitungan dan penggerudian berkait rapat. Biasanya pemalsuan balik dilakukan pada lubang yang sudah siap, tetapi ada kalanya perlu membuat penebangan tanpa pengeboran awal. Oleh itu, dan dalam versi lain, alat kaunter dengan reka bentuk yang berbeza digunakan.

Proses penghitung balik itu sangat mudah: pemotong khas digunakan untuk mengetuk lubang. Semakin banyak logam dikeluarkan, semakin besar lekukannya. Bentuk kaunter biasanya berbentuk kerucut. Perkara utama di sini adalah memerhatikan penjajaran ketat elemen pemotong dan lubang: mesti ada penjajaran yang sempurna. Jika tidak, relung akan dipindahkan relatif ke lubang, dan kepala skru tidak akan dapat memasukinya.

Untuk menjalankan operasi penyerapan balik untuk chamfering dan alur, perlu melalui tahap proses teknologi berikut:

- Ukur kepala perkakas berulir, yang mana lubang akan dibuat (yang bermaksud diameter, ketinggian, dan sudut serong, jika kepala mempunyai reka bentuk untuk menyapu).

- Pilih sinki yang sesuai dan pasangkan ke peralatan penggerudian atau pusing.

- Perhatikan nisbah paksi dengan ketat, betulkan benda kerja dengan lubang di seberang pemotong.

- Hidupkan peralatan penggerudian dan tetapkan bilangan putaran yang diperlukan (jika litar mesin membenarkannya) atau dengan sengaja memilih alat yang diperlukan untuk parameter peralatan.

- Kira lubang.