Masalah kualiti wayar yang dihasilkan

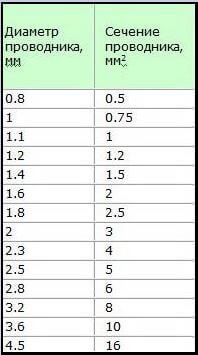

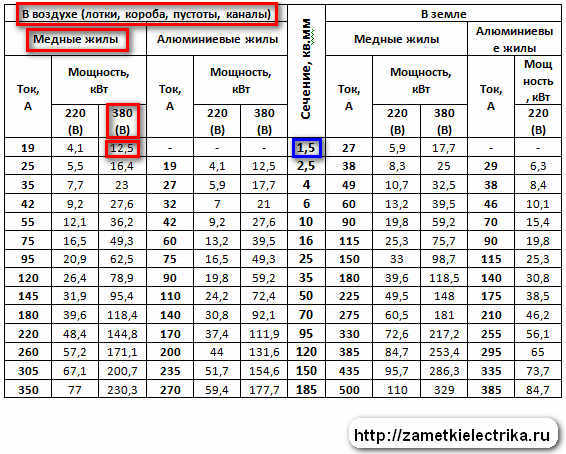

Banyak pengeluar produk kabel dan wayar, berusaha untuk membantu lebih banyak lagi, secara artifisial meremehkan ketebalan penebat dan melebih-lebihkan diameter kabel. Dengan menentukan keratan rentas wayar lebih besar daripada yang sebenarnya, pengeluar menjimatkan jumlah yang sangat besar. Sebagai contoh, pengeluaran wayar tembaga beribu-ribu meter dengan keratan rentas 2.5 mm2 memerlukan 22.3 kg tembaga, sementara pembuatan wayar 2.1 mm2 hanya memerlukan 18.8 kg. Oleh itu, kita mendapat penjimatan tembaga 3.5 kg.

Cara lain untuk mengurangkan kos pengeluaran adalah dengan menghasilkan teras konduktif dari bahan mentah berkualiti rendah. Dengan menambahkan kekotoran yang murah, kekonduksian menurun, oleh itu, pengiraan panjang kabel mesti diubah.

Penentuan diameter di rumah

Keperluan untuk mengetahui diameter tepat hanya timbul dalam 2 dua kes - tidak ada tanda di luar atau tidak adanya barang kawalan bersyarat dengan bahagian yang diketahui (kelengkapan, penyesuai). Dengan menandakan, anda dapat menentukan semua parameter - tujuan, bahan pembuatan, ketebalan dinding. Dengan bantuan kelengkapan, penyesuai, mereka mengetahui sama ada paip tertentu sesuai untuk bekalan air, pemanasan.

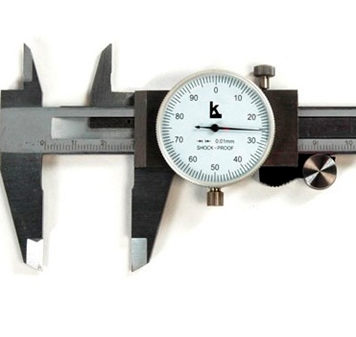

Anda boleh melakukan pengukuran di rumah menggunakan pembaris (ukuran pita), caliper, mikrometer. Ketepatan hasil yang diperoleh bergantung pada ini. Anda boleh menggunakan cara lain - utas, kotak mancis atau objek apa pun, dimensi yang diketahui dan tidak melebihi keratan rentas saluran paip.

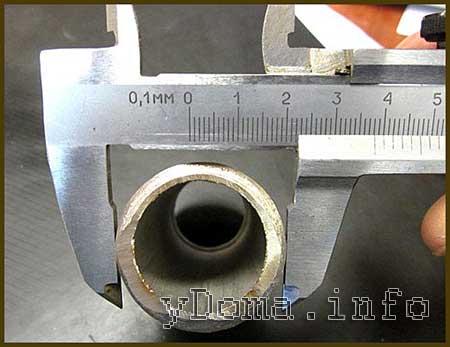

Bagaimana mengukur dengan caliper?

Ini adalah alat pengukur sejagat dengan mana anda dapat mengetahui semua dimensi saluran paip.

Sebagai tambahan kepada nilai maksimum dan minimum, mereka berbeza dalam cara mengambil hasilnya:

- Dalam milimeter vernier (SHT) diplotkan pada skala utama, dan pecahan mm pada satu skala tambahan. Apabila batang bergerak, penunjuk berhenti pada nilai tertentu.

- Dial (ShTsK) diperlukan untuk pengukuran yang lebih tepat. Saham mm ditunjukkan oleh dail yang disambungkan ke bar gear. Dalam digital (SCH), nilainya dipaparkan di skrin LCD.

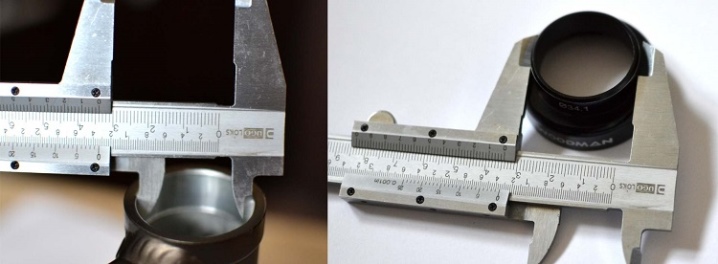

Cara mengukur diameter dalaman paip menggunakan caliper vernier:

- Bersihkan permukaan dalaman dari kotoran, habuk.

- Gerakkan rahang boom ke kedudukan sifar.

- Pasang di lubang.

- Cairkan rahang hingga berhenti, cuba mendapatkan nilai maksimum.

Untuk mengukur bahagian luar, anda perlu mencairkan rahang caliper dan meletakkannya di antara saluran paip. Untuk mendapatkan hasil yang tepat, anda perlu memberikan sedikit tekanan. Ulangi prosedur 2-3 kali.

Sebelum memulakan kerja, disarankan untuk memeriksa ketepatan bacaan kaliper dengan mengambil dimensi objek standard dengan dimensi atau keratan rentas yang diketahui.

Kami mengukur dengan mikrometer

Mikrometer tiub sesuai untuk membaca dimensi luaran dengan pantas. Sekiranya anda perlu mengetahui diameter dalaman, anda harus mengukur ketebalan dinding. Tidak seperti kaliper vernier, kebanyakan model mikrometer memberikan hasil yang lebih tepat, ralat rata-rata adalah 3-5 mikron.

Aplikasi mikrometer

Aplikasi mikrometer

Prosedur untuk melakukan pengukuran dalaman:

- Pasang paip di antara tumit dan gelendong, baca.

- Ketahui juga ketebalan dinding.

- Kurangkan bacaan ketebalan 2 dari dimensi luar.

Kelemahan peranti ini adalah batasan pada ukuran maksimum. Untuk meningkatkan ketepatan, lampiran khas digunakan. Semasa melakukan pengiraan, dimensi muncung mesti ditambahkan pada petunjuk yang diperoleh.

Sensor laser

Prinsip pengoperasian sensor laser didasarkan pada mengimbas permukaan dengan sinar laser. Kadar di mana sinaran kembali ke photodetector menentukan jarak perjalanan.Untuk meningkatkan ketepatan, kepala kerja berputar, yang memungkinkan untuk melakukan sebilangan besar ukuran per saat. Peranti sedemikian hanya digunakan dalam pengeluaran besar-besaran, di mana penting untuk mengawal keseragaman ketebalan dinding sepanjang panjang tertentu.

Prinsip kerja sensor laser tiub:

- Bahagian alat pengukur diletakkan di dalam rongga.

- Fiksasi dengan penggelek penggelek.

- Beberapa siri pengukuran di bahagian jalan raya yang berlainan.

- Penyesuaian data.

Kelebihan kaedah ini adalah ketepatan maksimum dan kemampuan untuk melakukan pengukuran pada kedalaman yang berbeza, dari jarak jauh. Kelemahannya adalah peralatan yang mahal. Ia hanya digunakan dalam proses pembuatan atau sebilangan besar paip yang digunakan di mana ketepatan penting.

Mengukur diameter paip dengan sensor laser

Mengukur diameter paip dengan sensor laser

Semua mengenai diameter tetulang

Pengilang rebar sering menggunakan peralatan yang usang, dan palang sedikit lebih besar daripada diameter yang diperlukan.

Pengilang rebar sering menggunakan peralatan yang usang, dan palang sedikit lebih besar daripada diameter yang diperlukan. Mengikut toleransi, ia berlalu, dan jumlah ton sesuai, dan dari segi meter berjalan, kekurangan terbentuk. Dalam mencari meter ini, masa hilang, projek berhenti dan perasaan penipuan tetap ada.

Semasa cuba menentukan diameter tetulang, perlu diingat bahawa bentuk keratan rentas pada bar penguat lebih menyerupai elips daripada bulatan sekata. Oleh itu, dengan mengukur palang di tempat yang berbeza, seseorang mendapat serangkaian nombor. Di samping itu, dengan mengambil ukuran di sepanjang badan palang dan sepanjang tulang rusuk, jangka panjang diperoleh dalam beberapa milimeter.

Ini mengelirukan pengiraan.

Bagaimana menentukan diameter tetulang?

Ukurannya mesti dilihat dalam dokumen yang disertakan. Di dalamnya, pengeluar meletakkan diameter nominal tetulang, yang disebut bilangan tetulang. Petunjuk ini menunjukkan ukuran batang dari mana tetulang ini dibuat (dengan mengambil kira beberapa andaian).

Maksudnya, nombor profil kosong asal setanding dengan diameter nominal produk siap. Hasilnya, anda boleh melakukan perkara berikut (anda memerlukan caliper):

- Ukur badan palang.

- Ukur diameter tulang rusuk yang menonjol.

- Jumlahkan petunjuk dan bahagikan hasilnya dengan 2.

Ramai yang melakukannya. Dapatkan purata yang sesuai dengan semua orang.

Pilihannya tidak profesional, ia berfungsi pada peringkat sehari-hari, kerana profesional tidak mengemukakan soalan seperti itu. Dalam pengiraan tersebut, ungkapan berikut sesuai: "diameter tetulang maksimum" dan "diameter tetulang minimum".

Ini adalah tepat dua petunjuk yang diperoleh semasa mengukur badan dan tepi palang.

Dengan menggunakan angka-angka ini, sebuah tabel dikembangkan di mana ia ditentukan apakah dimensi minimum dan maksimum, diameter nominal tetulang sesuai.

Diameter bar. Jadual nisbah diameter

| diameter nominal | diameter maksimum | diameter minimum |

| 6 mm | 6.57 mm. | 5.57 mm. |

| 7 mm | 7.75 mm. | 6.75 mm. |

| 8 mm | 9 mm | 7.5 mm. |

| 9 mm | 10 mm. | 8.5 mm. |

| 10 mm. | 11.3 mm. | 9.3 mm. |

| 12 mm | 13.5 mm. | 11 mm. |

| 14 mm | 15.5 mm. | 13 mm. |

Berat bar

Semasa menjual alat kelengkapan, harga ditunjukkan per tan produk. Memulakan pembinaan secara kecil-kecilan, seseorang mengira panjang rod yang diperlukan untuk projek tersebut.

Apa-apa kelengkapan yang mematuhi GOST mempunyai penunjuk berat yang cukup tepat bagi setiap 1 meter batang. Data ini juga dimasukkan dalam jadual dan digunakan secara aktif di gudang logam.

Nisbah diameter minimum, maksimum dan nominal sepadan dengan penunjuk berat tertentu. Ini membantu menentukan berat tetulang mengikut diameter.

Diameter bar untuk asas

Setelah menyiapkan parit untuk meletakkan asas sokongan objek yang sedang dibina di dalamnya, sudah tiba masanya untuk mengira diameter tetulang yang diperlukan. Anda tentu saja boleh mengambil batang yang lebih tebal dan kuantiti yang lebih besar. Tetapi ini akan meningkatkan kos bahan dan meninggalkan kesan prestasi amatur.

Lebih baik dilakukan oleh sains

Di samping itu, ada semua yang anda perlukan untuk ini. Dan di atas semua jadual.

| Injap No. | Bilangan palang dan luas keratan rentas | |||||

| 1 PC. | 2 keping. | 3 keping. | 4 perkara. | 5 keping. | 6 keping. | |

| 6 | 28.3 mm2 | 57 mm2 | 85 mm2 | 113 mm2 | 141 mm2 | 170 mm2 |

| 8 | 50.3 mm2 | 101 mm2 | 151 mm2 | 201 mm2 | 251 mm2 | 302 mm2 |

| 10 | 78.5 mm2 | 157 mm2 | 236 mm2 | 314 mm2 | 393 mm2 | 471 mm2 |

| 12 | 113.1 mm2 | 226 mm2 | 339 mm2 | 452 mm2 | 565 mm2 | 679 mm2 |

Adalah perlu untuk mengukur asas masa depan dan mengira luas keratan rentasnya. Sekiranya kita mengambil tinggi dan lebar 600 dan 500 mm. Nilai darab akan memberikan hasil 300,000 mm2. Untuk asas seperti itu, luas keratan rentas batang pengukuhan dari luas keratan rentas pondasi akan menjadi 0.1%. Maksudnya, 300.000: 100 x 0.1 = 300 mm2. Ini adalah luas keratan rentas semua batang. Bacaan terdekat dalam jadual menunjukkan nilai 302 mm2. Ini sesuai dengan 6 bar No. 8. Tegangan melintang boleh mempunyai ketebalan yang lebih rendah, tetapi tidak kurang dari 6 mm. Lebih baik mengambil 8 mm yang sama. Dengan menggunakan jadual, anda dapat mengira parameter asas masa depan dengan berkesan dan tidak menanggung kos yang tidak perlu.

Pemberitahuan produk baru

Saya mahu terima

Bagaimana untuk memeriksa ketepatan vernier untuk ketepatan?

Mengemukakan soalan bagaimana menggunakan caliper lama, ingat bahawa hasil yang betul hanya dapat dikeluarkan dari instrumen yang terbukti.

Sekali setahun, kaliper profesional dihantar untuk pemeriksaan, dan sebelum menggunakan, bahkan di rumah, lebih baik memperhatikan kemungkinan ketidaktepatan utama

Langkah pertama adalah memeriksa kebetulan garis sifar dan adanya jurang antara rahang yang digerakkan.

Pada permukaan rata, periksa garis sifar dengan tolok kedalaman.

Adalah penting bahawa pengangkutan rahang yang bergerak tidak bergerak pada kecenderungan caliper.

Dalam model elektronik, banyak bergantung pada perubahan sumber kuasa tepat pada masanya.

Tidak buruk untuk mengetahui kelas ketepatan kaliper, kerana kadang-kadang perlu untuk menentukan beberapa pengukuran yang mungkin. Jenis pertama merujuk kepada kaliper isi rumah yang disebut, apabila terdapat bacaan 0.1 mm yang mencukupi

Untuk pengukuran yang lebih tepat, alat jenis kedua dan ketiga diperlukan, di mana nilai bacaan sudah 0,05-0,01 mm.

Teknologi

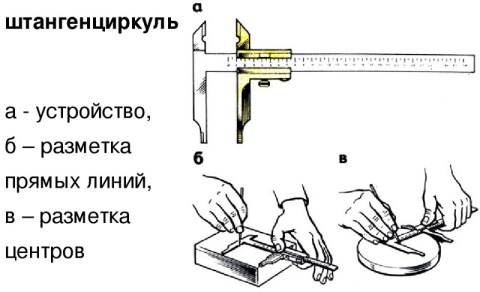

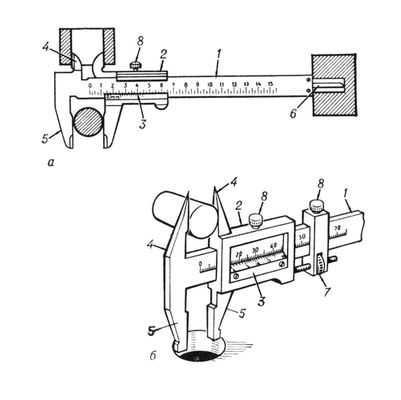

§ 17. Mengukur dimensi bahagian dengan caliper vernier

Dalam pembuatan bahagian dari logam lembaran dan wayar, anda boleh menggunakan alat kawalan dan pengukuran paling sederhana: pembaris, bangku persegi, dll. Kaliper digunakan untuk mengukur dan mengawal bahagian dengan ketepatan yang lebih besar. Mereka direka untuk mengukur dimensi bahagian luar dan dalam dan kedalaman lubang, alur, alur. Kaliper mempunyai pelbagai jenis dan berbeza dalam had dan ketepatan pengukuran.

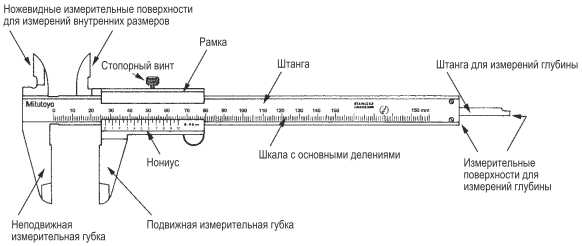

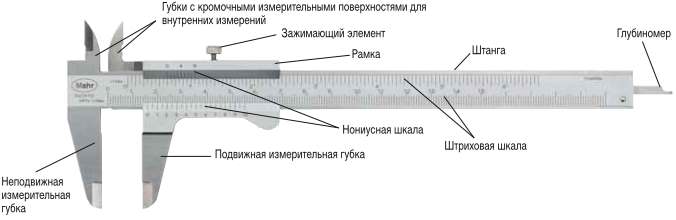

Rajah 63 menunjukkan caliper vernier ШЦ-1 dengan ukuran antara 0 hingga 125 mm dan ketepatan 0.1 mm. Ia terdiri daripada bar 1 yang mempunyai skala 6 dengan pembahagian milimeter. Rangka bergerak 4 bergerak di sepanjang palang, yang boleh dipasang pada kedudukan yang diinginkan dengan skru penjepit 3. Tolok kedalaman 5 dilekatkan pada bingkai.

Nasi. 63. Caliper Vernier ШЦ-1: 1 - bar; 2 - rahang untuk pengukuran dalaman: 3 - skru penjepit untuk memasang bingkai; 4 - bingkai bergerak; 5 - tolok kedalaman; 6 - skala barbell; 7 - vernier; 8 - span untuk pengukuran luaran; 9 - bahagian yang diukur

Rahang bawah 8 digunakan untuk mengukur dimensi luar, bahagian atas 2 - untuk mengukur dimensi dalaman. Alat pengukur kedalaman mengukur kedalaman alur dan lubang.

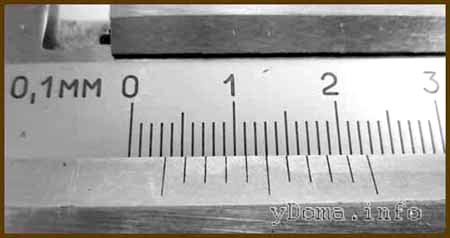

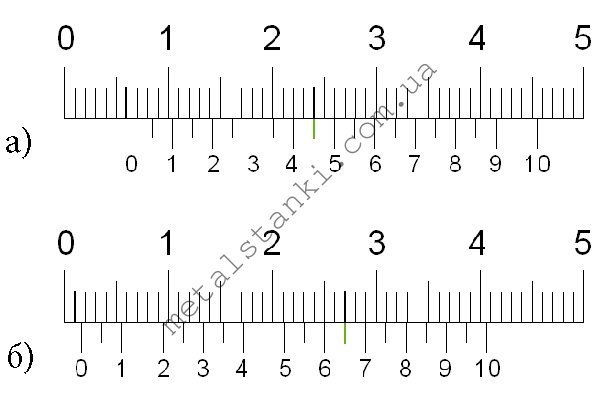

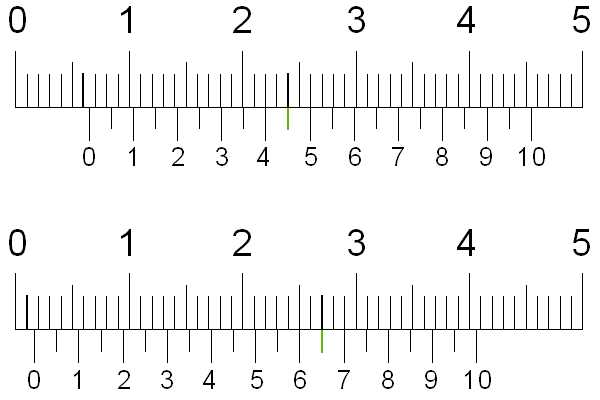

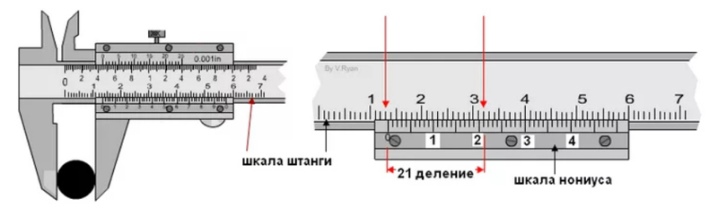

Bagaimana mungkin untuk mengukur sepersepuluh milimeter jika skala kaliper mempunyai pembahagian milimeter? Skala tambahan yang disebut vernier 7. berfungsi untuk tujuan ini. Panjang vernier adalah 19 mm. Vernier dibahagikan kepada 10 bahagian yang sama, oleh itu, harga setiap bahagian adalah 1.9 mm.

Apabila rahang ditutup, pukulan sifar barbel dan skala vernier bertepatan (Gbr. 64), dan pukulan kesepuluh dari vernier diselaraskan dengan pukulan kesembilan belas skala milimeter.

Nasi. 64. Skala Barbell dan vernier

Harap maklum bahawa pukulan pertama vernier tidak mencapai tahap kedua skala barbell dengan tepat 0.1 mm (2 - 1.9 = 0.1). Ini membolehkan anda membuat pengukuran dengan ketepatan 0.1 mm.

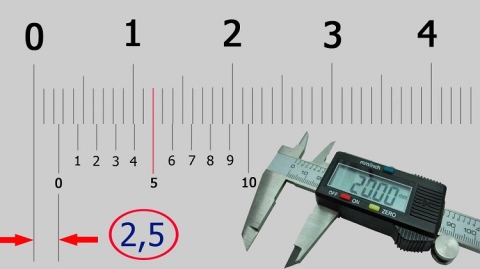

Semasa mengukur dengan caliper vernier, bilangan bulat bilangan bulat milimeter dikira pada skala milimeter rod hingga garis vernier sifar.Sepuluh milimeter - pada skala vernier dari tanda sifar hingga strok vernier yang bertepatan dengan sebatan pada skala milimeter (Gamb. 65).

Nasi. 65. Contoh mengukur dengan caliper. Kedudukan skala bar dan vernier ketika mengukur dimensi: a - 0,4 mm; 6 - 6,9 mm; h - 34.3 mm

Ingat! Caliper adalah alat pengukur yang mahal yang mesti dikendalikan dengan berhati-hati.

Peraturan Pengendalian Caliper

Sebelum memulakan kerja, lap caliper vernier dengan kain bersih untuk menghilangkan gris dan habuk.

Jangan bersihkan alat dengan kertas pasir atau pisau.

Jangan letakkan alat pada alat pemanasan.

Anda hanya boleh mengukur bahagian yang bersih tanpa menjaringkan gol, lekukan, calar.

Rahang caliper mempunyai hujung tajam, jadi berhati-hati harus dilakukan semasa mengukur.

Jangan memusingkan rahang caliper. Betulkan kedudukan mereka dengan skru penjepit.

Semasa membaca bacaan pada skala pengukur, pegang caliper vernier tepat di depan mata anda.

Di perusahaan, caliper vernier adalah salah satu alat pengukur utama. Ia digunakan oleh pekerja pelbagai kepakaran dan pemeriksa alat mesin dan tukang kunci. Pada masa kini, kaliper dengan penunjuk digital (berkuasa bateri) semakin banyak digunakan, yang membolehkan anda mengukur bahagian dengan ketepatan 0.01 mm.

Mengenal profesion

Pemeriksa jabatan kawalan teknikal (QCD) adalah pakar yang bertanggungjawab terhadap kualiti bahagian yang dikeluarkan di perusahaan. Dia memerhatikan itu. supaya bahagian yang dihasilkan sesuai dengan lukisan. Ini adalah pekerjaan yang sangat menuntut, kerana jika bahagian yang tidak sesuai dengan gambar masuk ke dalam produk, produk akan cepat gagal. Pemeriksa kawalan kualiti mesti mengetahui peraturan untuk menetapkan dan mengatur instrumen dan alat kawalan dan pengukuran, kaedah untuk memeriksa kualiti permukaan, peraturan untuk menerima bahagian, dll.

Makmal dan kerja praktikal No. 17

Mengukur dimensi bahagian dengan caliper vernier

-

Buat lakaran roller melangkah yang dikeluarkan oleh guru dalam buku kerja anda (Gamb. 66).

- Ukur setiap ukuran roller dengan caliper vernier dan catat hasilnya dalam milimeter di atas meja.

- Letakkan dimensi yang dihasilkan pada lakaran yang dibuat dalam buku kerja.

Nasi. 66. Sketsa bahagian "roller stepped" (untuk item 1-3)

Kami menguji pengetahuan kami

-

Apakah bahagian utama caliper vernier?

-

Berapakah jumlah skala pengukur yang dimiliki oleh caliper vernier?

-

Apakah ukuran yang boleh anda ambil dengan caliper?

-

Berapa kali ketepatan mengukur dengan caliper melebihi ketepatan mengukur dengan pembaris?

- Bagaimanakah jumlah dan sepersepuluh milimeter dikira menggunakan caliper?

Prosedur pengukuran, pemeriksaan kebolehgunaan

Sebelum bekerja, periksa keadaan teknikal kaliper dan, jika perlu, sesuaikannya. Sekiranya alat ini mempunyai bibir miring, alat itu tidak boleh digunakan. Torehan, karat dan calar pada permukaan kerja juga tidak dibenarkan. Adalah perlu bahawa hujung rod dan pengukur kedalaman dengan rahang gabungan bertepatan. Skala instrumen mestilah bersih dan mudah dibaca.

Pengukuran

- Rahang caliper ditekan rapat ke bahagian dengan sedikit usaha, tanpa jurang dan penyelewengan.

- Menentukan nilai diameter luar silinder (poros, bolt, dll.), Pastikan bahawa bidang bingkai tegak lurus dengan paksinya.

- Semasa mengukur lubang silinder, rahang caliper diposisikan pada titik yang berlawanan, yang dapat dipandu oleh bacaan maksimum pada skala. Dalam kes ini, satah bingkai mesti melalui paksi lubang, iaitu. pengukuran sepanjang akord atau pada sudut ke paksi tidak dibenarkan.

- Untuk mengukur kedalaman lubang, bar dipasang di pinggirnya yang berserenjang dengan permukaan bahagian. Pembaris tolok kedalaman didorong hingga ke bawah menggunakan bingkai yang boleh bergerak.

- Ukuran yang dihasilkan diperbaiki dengan skru pengunci dan bacaan ditentukan.

Bekerja dengan caliper, mereka memantau kelancaran bingkai. Ia harus duduk dengan erat, tanpa mengayun di bar, sambil bergerak tanpa menyentak dengan usaha yang sederhana, yang diatur oleh skru pengunci. Adalah perlu bahawa dengan rahang sejajar, pukulan sifar vernier bertepatan dengan pukulan sifar bar. Jika tidak, vernier mesti dipasang semula, di mana mereka melonggarkan skru yang diikat pada bingkai, sejajar lekapan dan pasangkan semula skru.

Bagaimana anda boleh mengukur diameter dengan alat improvisasi

Sekiranya anda tidak mempunyai alat khas di tangan, dan anda masih perlu mengukur diameter paip, anda boleh menyegarkan ingatan anda tentang formula sekolah untuk menentukan lilitan. Ini dia: C = "pi" x d. Di mana:

- C - ini adalah lilitan;

- "Pi" adalah nombor dengan nilai tetap, untuk kemudahan ia diambil sama dengan 3.14;

- D ialah diameter bulatan.

Oleh itu, untuk mengukur diameter paip, anda perlu membahagikan nilai C (lilitan) dengan 3.14. Tetapi dengan cara ini hanya boleh mengukur diameter luar paip sahaja.

Pita jahit biasa cukup untuk menentukan lilitan.

Pita pembinaan biasa diambil, atau sentimeter pengukur penjahit, kemudian dililit satu pusingan di sekeliling paip. Perhatian mesti diambil untuk memastikan bahawa pita tidak melengkung, tetapi terletak sedekat mungkin di sepanjang paip. Semasa pengukuran dibuat, yang tinggal hanyalah melakukan pengiraan yang dinyatakan di atas. Sebagai contoh, jika ternyata lilitannya adalah 12 sentimeter, maka, membahagi 12 dengan 3.14, hasilnya adalah 3.8 sentimeter. By the way, dengan cara ini, anda dapat mengukur diameter bukan sahaja paip, tetapi juga objek bulat lain. Sekiranya ukuran pita tidak sesuai, anda boleh menggunakan tali atau benang yang tidak terlalu tebal. Cukup sekadar membungkus paip dengan benang - dan kemudian pasangkannya ke pembaris. Sekiranya anda perlu mendapatkan nilai yang lebih tepat, maka angka "pi" boleh diambil bukan untuk 3.14, tetapi untuk 3.1416.

Sebagai contoh, jika ditunjukkan bahawa diameter paip adalah 2.4 inci, kemudian kalikan nombor ini dengan 2.54, anda boleh mendapatkan hasilnya - 6.096 cm. Sekiranya anda perlu melakukan terjemahan terbalik, maka nilai yang dinyatakan dalam sentimeter dibahagi dengan 2 , 4. Hasil di atas 3,8 cm berukuran 1,49 inci.

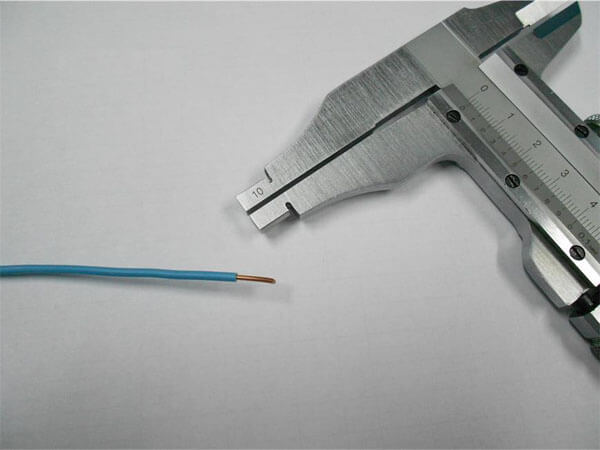

Kaedah untuk mengukur diameter wayar

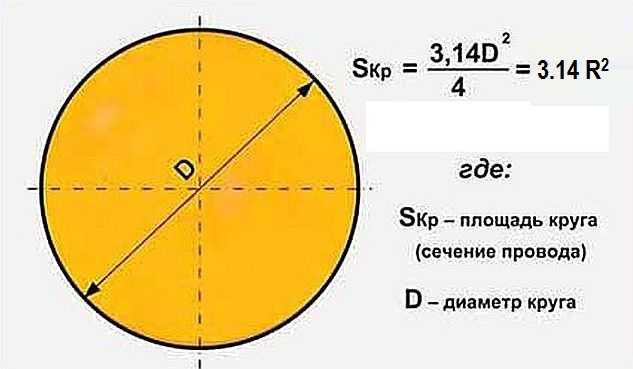

Untuk mengira luas keratan rentas konduktor, anda perlu mengetahui diameter tepatnya. Terdapat beberapa cara untuk mengukur diameter wayar. Ini termasuk pengukuran:

- Menggunakan caliper: untuk ini anda perlu memahami prinsip operasi caliper dan dapat mengambil bacaan dari timbangannya. Dalam kes ini, penggunaan alat pengukur elektronik memungkinkan untuk mempermudah pengukuran - ia akan menunjukkan nilai tepat diameter pada skrinnya.

- Menggunakan mikrometer: Meter ini sedikit lebih tepat daripada caliper mekanikal, tetapi juga memerlukan sedikit kemahiran untuk mendapatkan bacaan yang betul dan tepat.

- Menggunakan pembaris biasa: kaedah ini sesuai untuk mereka yang tidak mempunyai alat pengukur seperti caliper atau mikrometer di gudang mereka. Mengukur diameter konduktor menggunakan pembaris tidak akan cukup tepat, tetapi dapat mengira diameternya secara kasar.

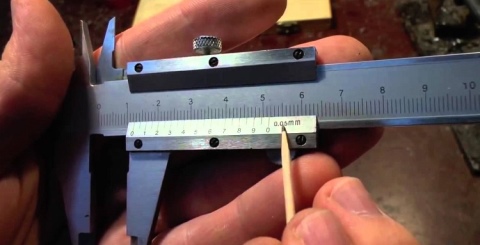

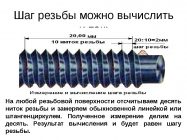

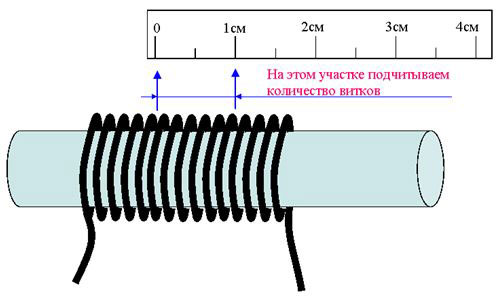

Untuk mengukur diameter konduktor, pertama sekali, ia dilucutkan dari penebat dengan pisau atau penari telanjang. Selanjutnya, jika digunakan mikrometer atau caliper vernier, teras dawai dijepit dengan ketat di antara rahang peranti dan ukuran konduktor ditentukan mengikut skala alat. Semasa menggunakan pembaris, penebat dikeluarkan pada jarak 5-10 cm dan intinya dililit pada pemutar skru. Putaran konduktor harus ditekan rapat antara satu sama lain (kira-kira 8-20 putaran).Seterusnya, panjang bahagian luka diukur dan nilai yang dihasilkan dibahagi dengan jumlah lilitan - nilai diameter lebih kurang tepat akan diperoleh.

Bagaimana caliper digital berfungsi?

Terdapat tiga modifikasi kaliper, mereka dibahagikan mengikut kaedah mengambil ukuran.

- Model vernier termudah boleh digunakan untuk keperluan isi rumah. Nilai integer diambil dari bar, saham ditentukan oleh vernier - ini adalah peraturan asas mengenai cara menggunakan caliper.

- Prinsip pengukuran mekanikal digunakan dalam model dail. Melalui kereta api, pecahan milimeter dipindahkan dari skala bar ke dail, nilai integer diambil dari bar.

- Yang paling mudah dan tepat adalah versi digital, di mana semua hasilnya diperoleh dari skrin paparan. Bahagian elektronik itu sendiri boleh disesuaikan, malah lebih senang digunakan.

Untuk memahami cara menggunakannya, anda perlu memahami bagaimana kaliper digital berfungsi. Karya ini berdasarkan vernier kapasitif digital: di dalam peranti terdapat matriks kapasitif, beberapa plat, yang utama adalah stator dan gelangsar. Semasa menghitungnya, mereka dipaparkan, stator terletak pada pembaris mekanikal, dan pemutar berada di bawah paparan itu sendiri.

Peranti instrumen

Bagaimana belajar menggunakan caliper? Sebagai permulaan, biasakan diri dengan alatnya. Yang paling penting, kaliper manual jenis dua sisi, dengan sistem pengukuran linear, yang diminati oleh pengeluaran, terdiri daripada elemen struktur berikut:

- Batang pengukur, di mana terdapat skala dengan pembelahan, ketepatannya sesuai dengan kelas alat.

-

Mengukur kerangka gelongsor pada panduan rod. Bagaimana cara menggunakan caliper vernier? Pada permukaan kendali bawah bingkai, pembagian vernier diterapkan, yang mana mantissa dari nilai yang diukur ditentukan: nilai ukuran setelah titik perpuluhan. Sebagai contoh, semasa mengukur panjang 13.9 mm dengan kelas ketepatan II, bacaan "13" akan diambil dari skala utama, dan bacaan "0.9" - dari vernier. Untuk kemudahan penggunaan, bingkai dilengkapi dengan unjuran beralur di sebelah kanan bawahnya.

- Rahang pengukur bawah batang badan. Mereka direka untuk menentukan dimensi luaran bahagian atau benda kerja. Bidang pengukuran rahang adalah dalaman, dan overhang mereka ditentukan oleh had pengukuran yang mana model alat ini dirancang. Mengikut standard keadaan, penonjolan rahang bawah dapat dari 35 ... 42 mm hingga 63 ... 125 mm, bergantung pada had pengukuran yang mana model ini dirancang.

- Rahang pengukuran bahagian atas badan rod, dengan bantuan dimensi permukaan luar produk ditentukan. Bidang kawalan rahang atas juga dikalibrasi, dan gantungannya, seperti dalam kes sebelumnya, ditentukan oleh kemampuan dan jenis produk. Ia berkisar antara 16 hingga 30 mm.

- Skru penjepit dengan kepala berliku, dengan mana kedudukan bingkai semasa tetap.

- Depth gauge, yang merupakan pin tanah rata yang meluncur dalam panduan yang terletak di sisi bertentangan badan rod. Terdapat serong tirus pada hujung pin yang berfungsi untuk mengurangkan dimensi permukaan akhir tolok kedalaman. Ini memungkinkan untuk mengira kedalaman lubang dengan diameter kecil.

Peranti instrumen

Semua bahagian tepi rod, pemandu, bingkai dan vernier diukur dengan hati-hati ke ukuran, dengan ketepatan susunan magnitud lebih tinggi daripada yang digunakan oleh caliper vernier.

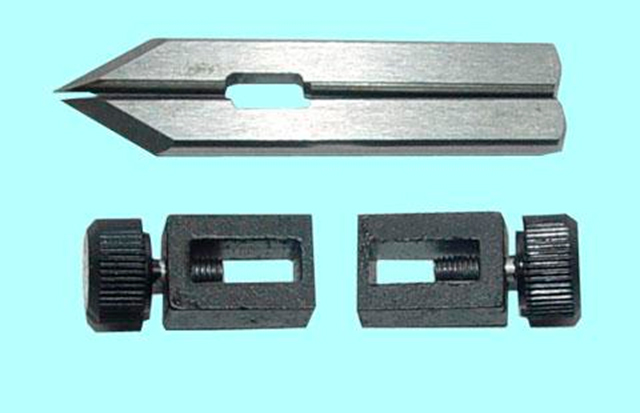

Elemen lain mungkin disediakan untuk keperluan reka bentuk khas. Permukaan pengukuran tambahan (dan, akibatnya, simpul) diperlukan jika operasi penandaan, penentuan dimensi langkan, bahagian struktur yang dilangkah, dan lain-lain dilakukan.Kadang-kadang umpan bingkai mikrometer dimasukkan ke dalam alat.

Bagaimana untuk bekerja?

Untuk bekerja dengan kaliper dengan betul, anda perlu memahami cara membaca bacaan. Segala-galanya di sini sedikit lebih rumit daripada dengan pembaris sederhana.Faktanya ialah instrumen tersebut mempunyai dua skala. Yang pertama (utama) ialah milimeter. Ia memberikan data pengukuran awal. Yang kedua (aka vernier) akan membantu anda mengukur bahagian dengan ketepatan tinggi. Malah pecahan milimeter boleh dikenali di atasnya.

Vernier adalah 0.1 mm, jadi pengukuran yang betul dapat memberikan hasil yang sangat tepat. Tetapi setiap model kaliper mungkin mempunyai langkah yang berbeza (satu pembahagian). Sebagai peraturan, panjang langkah ditunjukkan sedikit di sebelah kiri skala itu sendiri.

Panjang skala vernier juga berbeza. Pada beberapa model, jaraknya mencapai 2 cm (20 mm) dari skala pengukuran utama, sementara yang lain dapat sekitar 4 cm. Semakin panjang, semakin tepat skala sekunder akan memberikan bacaan. Pada dasarnya, kaliper moden diukur dengan ketepatan 5 ratus milimeter (0,05 mm), instrumen yang lebih tua mempunyai ketepatan hanya sepersepuluh milimeter (0,1 mm), yang separuh lebih banyak.

Kaliper mempunyai dua pasang rahang: bahagian atas dan bawah. Sebilangan hanya mempunyai satu, tetapi ini adalah jenis peranti yang sangat khusus. Lebar dan tinggi luar diukur dengan pasangan rahang atas. Bahagian bawah diukur untuk diameter dan lebar bahagian dalaman. Alur dalaman mesti ditekan dengan kuat ke bahagian dalam elemen supaya tidak ada reaksi balik dan pengukuran diameternya sangat tepat.

Rahang ini dapat bergerak jarak yang cukup besar, sehingga dapat digunakan untuk mengukur diameter, panjang, lebar dan tinggi paip, galas besar, bahagian besar dan jenis alat ganti lain. Tetapi kelebihan utama kaliper adalah ia dapat menentukan parameter objek yang sangat kecil atau nipis. Sebagai contoh, mereka dapat mengukur keratan rentas kabel, menentukan lebar wayar, paku, mur, bolt benang, dan banyak lagi.

Selalu semasa kerja membalikkan atau memasang paip, mereka menggunakan kaliper kerana kemudahan dan serba boleh. Tetapi peranti ini juga boleh digunakan di tapak pembinaan.

Selain itu, selain sepasang span, beberapa model juga mempunyai alat pengukur kedalaman. Ia membolehkan anda mengukur kedalaman dengan mudah, walaupun pada bahagian kecil. Peranti ini meluncur bersama-sama dengan skala pengukuran dan vernier. Garis tolok kedalaman sangat nipis dan sesuai dengan selesa di bahagian belakang kaliper. Untuk mengukur kedalaman, turunkan alat ini hingga ke bahagian (sambil meletakkannya sehingga bahagian itu sendiri disokong) dan kencangkannya dari atas dengan skru penjepit. Selepas itu, dengan menggunakan skala pengukuran, anda dapat mengira kedalaman dengan cara yang sama seperti mengukur panjang, tinggi dan kuantiti lain.

Sekiranya anda tidak tahu gerudi mana yang anda gunakan untuk membuat lubang tertentu, ukur diameternya. Secara umum, caliper vernier dapat menjawab banyak soalan, dan setelah beberapa kerja dengan bahagian yang akan diukur, anda dapat mempelajarinya sepenuhnya. Manual arahan boleh disertakan dengan kaliper, jadi anda dapat membiasakannya sebelum kerja pertama.

Sekiranya caliper vernier berkarat, perlakukannya dengan agen anti karat khas. Pastikan alat ini tidak menghakis logam, kerana ini boleh menyebabkan fakta bahawa bahagian dan langkah pada skala pengukuran dan vernier tidak akan kelihatan.

Terdapat jenis kaliper elektronik, tetapi ia perlu dikendalikan dengan lebih berhati-hati. Elakkan mendapatkan air atau cecair lain pada peranti terlebih dahulu. Litar pintas mungkin berlaku di papan skor elektronik, dan anda tidak akan dapat mengetahui data yang tepat.

Ia juga tidak bernilai mengukur apa-apa perkara yang dikuasakan oleh elektrik. Ini dapat mematikan papan skor dan hasilnya setelah pengukuran tidak betul. Sebelum memulakan kerja, periksa peranti dan tekan butang ON untuk menghidupkan kaliper vernier. Setelah anda membaca bacaan dan anda perlu mengukur semula, kemudian tekan butang penetapan kedudukan sifar.Prinsip menghidupkan hampir sama dengan kalkulator yang tidak dapat diprogram: selepas setiap operasi, nilainya mesti ditetapkan semula.

Juga, dalam versi elektronik kaliper, perlu menukar bekalan kuasa. Untuk melakukan ini, buka penutup pelindung dan ganti bateri. Jangan lupa tentang kekutuban. Sekiranya bateri berfungsi, tetapi paparan masih tidak berfungsi, periksa apakah bateri dimasukkan dengan betul.

Pengukuran linear

Bagaimana mengukur dimensi linier dengan caliper? Semuanya bergantung pada bahan bahagian / benda kerja. Untuk elemen tegar, produk ditekan dengan ketat ke atas plat asas, setelah itu pengukuran dibuat dengan rahang pengukur luaran alat. Pertama, anda harus menentukan kesesuaian jenis kaliper yang ada untuk bekerja. Sebagai contoh, skala pengukur utama pada batang mestilah kurang dari 25 ... 30 mm lebih panjang daripada bahagian (dengan mengambil kira lebar rahang sendiri). Apabila menggunakan alat pengukur kedalaman, nilai ini lebih rendah lagi, kerana panjang bingkai juga harus diambil kira (untuk alat yang paling umum 0-150 mm dan ketepatan 0,05 hingga 0,1 mm, parameter ini diambil sekurang-kurangnya 50 mm).

Bagaimana mengukur keratan rentas wayar dengan caliper? Produk bukan logam fleksibel, dan oleh itu secara signifikan memutarbelitkan hasil yang diperoleh dengan cara biasa. Oleh itu, bahagian keluli yang kaku (skru, paku, sekeping bar) harus dimasukkan ke dalam cambric, selepas itu diameter bahagian dawai harus ditentukan dengan rahang luaran. Lakukan perkara yang sama jika anda ingin mengetahui ukuran dalaman wayar.

Mengukur diameter wayar

Persoalan bagaimana mengukur rantai dengan caliper sering diajukan oleh penunggang basikal, kerana pemakaian rantai, yang ditakrifkan sebagai jarak antara pautan bersebelahan, memungkinkan keputusan dibuat untuk menggantikan produk. Rahang luar diatur pada jarak 119 mm dan dimasukkan ke dalam pautan, setelah itu diregangkan ke sisi sehingga ukuran yang lebih besar tidak mungkin dilakukan (untuk memudahkan kerja, rantai dapat dimuat dengan daya tarik). Penyimpangan dari ukuran asal akan menunjukkan kehausan sebenar, yang kemudiannya harus dibandingkan dengan maksimum yang dibenarkan.