Bagaimana pisau dipasang

Pada mulanya, perlu difokuskan pada fakta bahawa pisau alat pertukangan dikendalikan, sebagai peraturan, pada beban maksimum. Dalam kes ini, kita bercakap mengenai voltan ricih maksimum

Salah satu perkara penting dalam kes ini adalah ciri-ciri bahan yang sedang diproses.

Sekiranya parameter ini tidak diambil kira, maka kestabilan pisau scherhebel semasa operasi secara langsung ditentukan oleh dimensi lorong. Ini merujuk kepada panjang maksimum bahagian cip yang dikeluarkan.

Dengan penurunan rentang ini dan penurunan paralel dalam kedalaman pengerasan, permukaan benda kerja yang akan diproses diratakan secara beransur-ansur. Pada masa yang sama, terdapat penurunan ketara dari beban ricih pada logam dari mana bilah dibuat.

Untuk memahami cara menyesuaikan pisau scherhebel dengan betul, anda harus memperhatikan beberapa perkara penting. Pertama sekali, kita bercakap mengenai ciri reka bentuk elemen ini.

Ia merangkumi bahagian sokongan dan bahagian kerja. Dalam konfigurasi yang terakhir, yang berikut dibezakan:

- celah yang terbentuk di bahagian belakang dan memberikan penurunan kekuatan memotong bilah ke dalam kayu yang sedang diproses; ini disebabkan oleh fakta bahawa geseran satah belakang ini di permukaan yang akan dirawat dihilangkan;

- sudut rake - parameter, sebagai peraturan, sama dengan kecenderungan elemen pemotong ke badan Scherhebel;

- sudut belakang;

- sudut kerja - dalam kes ini kita bercakap mengenai perbezaan antara sudut kecenderungan dan chamfer.

Memilih nilai sudut yang optimum ini, anda perlu memberi perhatian khusus kepada beberapa perkara:

Ciri fizikal dan ciri individu kayu yang diproses. Secara khusus, intinya adalah bahawa sudut meningkat dengan peningkatan kekerasan bahan. Semasa bekerja dengan larch, pine, aspen atau linden, disarankan untuk meletakkan pisau pada sudut 45 darjah (± 5). Semasa memproses spesies yang lebih keras (oak, rasuk tanduk, pir dan lain-lain), parameter ini ialah 60 darjah (± 5). Sekiranya ketumpatan bahan lebih besar, maka sudut dinaikkan hingga 80 darjah.

Jenis penanaman. Sebagai peraturan, untuk setiap jenis kayu, terdapat sudut kecenderungan bilah optimum dan alat itu sendiri berkaitan dengan bidang benda kerja. Jadi, untuk pain akan menjadi 40-45 darjah. Perubahan indikator ini menentukan kualiti pengetinan.

Walau bagaimanapun, adalah penting untuk mengambil kira bahawa dalam kes ini logam akan menjadi panas secara lebih intensif, oleh itu, logam akan menjadi lebih cepat tumpul.

Bahan dari mana pisau itu sendiri dibuat dan ciri utamanya

Pertama sekali, perhatian tertumpu pada kekerasan keluli. Selalunya, dalam penghasilan bilah, gred berkelajuan tinggi P12 dan P18 digunakan.

Ngomong-ngomong, sebilangan tukang, ketika membuat pisau sendiri, berjaya menggunakan elemen cakera gergaji geser sebagai kosong.

Pada peringkat persiapan, sebelum setiap penggunaan alat, penyesuaiannya dilakukan dengan mempertimbangkan norma dan peraturan yang ada. Untuk melakukan ini, anda perlu melakukan perkara berikut:

- letakkan alat itu sehingga tapaknya menunjuk ke atas;

- secara visual menentukan sejauh mana tepi pisau menonjol - dalam keadaan dengan scherhebel, nilai ini mestilah 3 milimeter; pembaris boleh digunakan untuk mengukur ketinggian pisau;

- pastikan bahawa tidak ada gangguan kecil; bilah hendaklah diletakkan dengan betul selari dengan tapak.

Untuk memasang pisau dengan betul di badan alat, ia perlu dibongkar.Dalam situasi dengan model kayu yang mempunyai baji pemasangan, algoritma tindakan merangkumi perkara berikut:

- bajak diletakkan di tangan kiri, dipegang oleh blok;

- dengan tangan yang lain, dengan tukul atau palu, pukulan cahaya dikenakan ke bahagian belakang alat sehingga baji dilepaskan sepenuhnya;

- bilah terkena pada kedudukan dan baji yang sesuai;

- dengan tukul, baji digerakkan ke hujungnya; hasil daripada manipulasi tersebut, bahagian tersebut dipegang tidak bergerak;

- pemasangan elemen pemotong yang betul diperiksa.

Dalam situasi dengan model logam, keseluruhan prosedur yang dijelaskan semudah mungkin. Seperti yang dinyatakan di atas, bilah sherhebel seperti itu dipasang menggunakan mekanisme skru. By the way, unit ini juga berfungsi sebagai chipbreaker atau chipbreaker. Simpulan ini menghalang keretakan lapisan kayu yang dikeluarkan semasa proses penanaman.

Cara memasang pada mesin

Pemasangan pemotong yang betul adalah mustahak untuk mendapatkan kualiti dan ketepatan pemprosesan yang betul. Kesalahan pemasangan juga menyumbang kepada keausan yang cepat di bahagian tepi.

Alat dipasang di pemegang alat dengan ketat di bahagian tengah. Untuk menyesuaikan ketinggiannya, gudang pemusing harus mempunyai plat logam dengan ketebalan 1 hingga 4-5 mm. Pemasangan bahagian bawah akan mendorong bahagian keluar, yang berbahaya bagi alat dan pekerja. Sekiranya bahagian pemotong terlalu tinggi, ia terlalu panas dan cepat habis.

Semasa memasang alat pemotong, anda perlu mengikuti peraturan mudah:

- Lap permukaan galas pemegang alat.

- Betulkan alat dengan sekurang-kurangnya dua skru.

- Overhang kepala tidak boleh melebihi 1.5 kali tinggi pemegangnya.

- Semasa membuat kasar, terlalu tinggi penilaian tepi pemotongan sebanyak 0.3-1 mm dibenarkan.

Setelah memasang alat, anda perlu mengeluarkan cip ujian. Sekiranya permukaannya rata dan licin, kerepek tidak melilit pemotong - anda boleh mula bekerja.

Penting!

Lebih daripada tiga spacer tidak dibenarkan. Mereka juga tidak boleh menonjol di luar pemegang alat.

Mengasah pisau penangan tangan

Tepi pisau yang berfungsi adalah tepi dengan lengkungan jari-jari kecil. Sebelum mula mengasah, anda perlu memeriksa integriti pinggir secara visual: tidak boleh ada pecahan logam di atasnya. Sekiranya terdapat kecacatan seperti itu, maka pisau harus dipendekkan.

Untuk menjaga jari-jari sudut serendah mungkin, penajaman harus dilakukan dalam dua tahap. Pada mulanya, penajaman utama dilakukan. Untuk melakukan ini, pisau tumpul dari sisi chamfer mesti dibawa ke pinggir roda pengisar dan ditekan dengan kuat. Jumlah putaran pengasah harus berada pada tahap 600 - 700 min-1. Jika tidak, penyingkiran logam terlalu banyak akan berlaku.

Juga penting untuk tidak berlebihan dengan menekan, kerana warna biru-ungu dapat terbentuk pada keluli, yang merupakan tanda tempering logam yang tidak menyenangkan. Kekerasan pisau akan berkurang, dan akan ada keperluan untuk rawatan haba untuk mengembalikan ciri kekuatan bahan

Sekiranya tidak ada pengasah, anda boleh melakukan ini. Tajamkan pisau dengan batang pengasah kasar, yang mesti dipasang pada meja kerja. Penajaman dilakukan oleh pergerakan bulatan chamfer di sepanjang permukaan palang. Semasa kerja ini, perlu dibasahi pisau dari semasa ke semasa dengan air atau air sabun untuk membersihkan permukaan yang diasah dan menyejukkan alat.

Sekiranya tidak ada pengasah, anda boleh melakukan ini. Tajamkan pisau dengan batang pengasah kasar, yang mesti dipasang pada meja kerja. Penajaman dilakukan oleh pergerakan bulatan chamfer di sepanjang permukaan palang. Semasa kerja ini, perlu dibasahi pisau dari semasa ke semasa dengan air atau air sabun untuk membersihkan permukaan yang diasah dan menyejukkan alat.

Apabila anda melihat burr, maka anda boleh melangkah ke tahap kedua mengasah dengan bar yang lebih halus yang menghilangkan burr yang sama. Butiran bar kelihatan seperti ini:

- saiz bijirin tinggi dari 30 hingga 180 mikron. Batang seperti itu dibuat dari silikon karbida atau korundum.

- ukuran butiran purata dari 7 hingga 20 mikron. Batang seperti itu dibuat dari corundum yang disatu atau kromium dioksida.

- saiz butiran kecil dari 3 hingga 5 mikron. Bahan ini digunakan untuk mengasah pisau akhir.

Pada akhir mengasah dengan pisau, anda perlu memegangnya di atas sekeping kayu keras. Ia akan menghilangkan serpihan burr secara kekal.

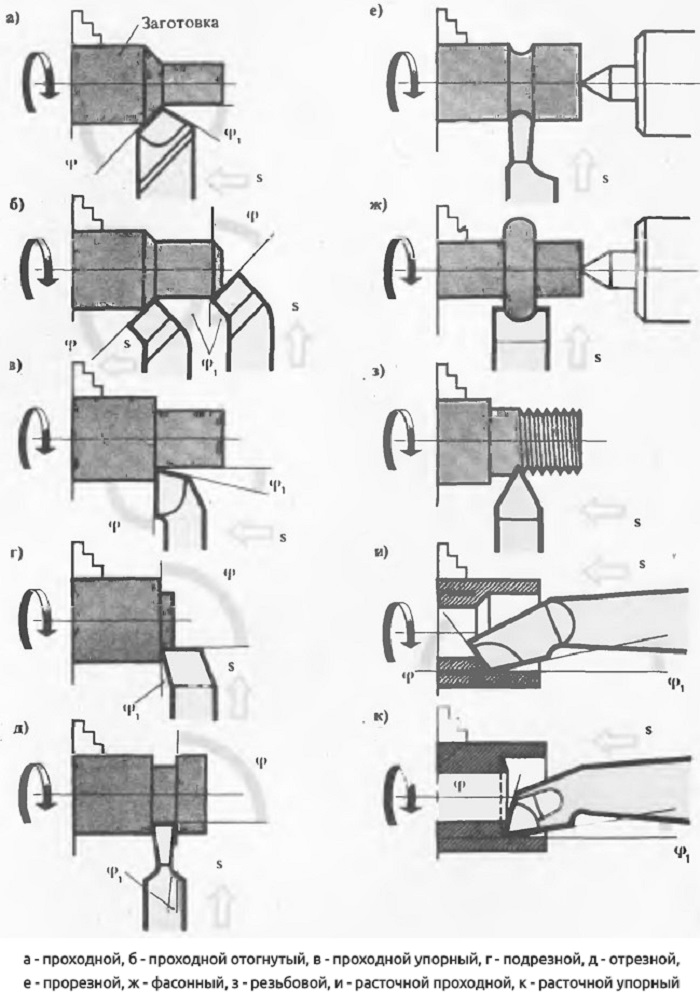

Klasifikasi pemotong untuk logam mengikut bentuk kepala, reka bentuk, arah pemotongan dan ketepatan operasi

Menurut parameter ini, terdapat klasifikasi pemotong logam berikut.

Pengelasan mengikut bentuk kepala

Menurut parameter ini, gigi seri dibahagikan kepada 4 jenis.

-

Lurus. Pemegang dan kepala kerja terletak sama ada pada paksi yang sama, atau pada dua, tetapi selari.

-

Melengkung. Pemegangnya mempunyai bentuk melengkung.

-

Ditarik balik. Selekoh kepala ke sisi dapat dilihat dengan mata kasar.

-

Ditarik. Lebar kepala kurang dari lebar pemegang. Kepala boleh ditarik ke kiri atau kanan. Terdapat juga model simetri.

Gambar # 3: Klasifikasi gigi seri mengikut bentuk kepala

Pengelasan mengikut pembinaan

Berdasarkan reka bentuk, pemotong dikelaskan kepada tiga jenis.

-

Keseluruhan. Pemotong seperti itu sepenuhnya terbuat dari aloi atau keluli alat (jarang). Mereka murah, cepat usang dan tidak sesuai untuk mengendalikan bahan keras.

-

Carbide dihujung. Pemotong sedemikian menggabungkan daya tahan tinggi dan kos purata. Pemegang biasanya dibuat dari keluli VK8, T5K10 dan T5K6.

-

Dengan sisipan karbida yang boleh diganti. Mereka lebih mahal daripada analog. Selesa mungkin. Tidak perlu mengeluarkan alat pemotong untuk menukar sisipan.

Gambar No. 4: klasifikasi alat pusing mengikut reka bentuk

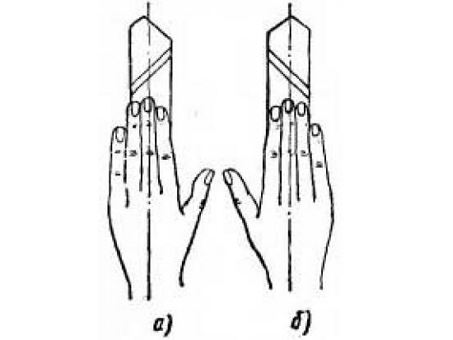

Pengelasan arah pemotongan

Terdapat gigi seri kiri dan kanan.

-

Hak. Pemotong seperti pelarik digunakan paling kerap dan diberi makan dari kanan ke kiri semasa pemprosesan benda kerja. Sekiranya anda meletakkan tangan kanan di atas gigi seri, maka bahagian pemotong akan terletak di sisi ibu jari yang bengkok.

-

Meninggalkan. Dilayan dari kiri ke kanan. Sekiranya anda meletakkan tangan kiri di atas pemotong seperti itu, maka tepi pemotong akan terletak di sisi ibu jari yang bengkok.

Gambar No. 5: gigi seri (kiri) dan kanan (b) gigi seri

Pengelasan mengikut ketepatan operasi

Atas dasar ini, jenis gigi seri berikut dibezakan.

-

Roughing (kasar). Direka untuk pemprosesan bahan kerja secara kasar.

-

Sedang. Ketepatan pemprosesan adalah purata.

-

Penamat. Ketepatan pemprosesan berada pada tahap tinggi.

-

Direka khas untuk melakukan operasi teknologi yang halus.

Pengilang popular

Di antara pengeluar gunting logam profesional, syarikat berikut harus dibezakan:

1. GROSS - gunting diperbuat daripada keluli berkualiti tinggi, jadi semua produk, tanpa mengira kos (620-1500 rubel), sesuai untuk penggunaan profesional. Oleh kerana banyaknya pilihan, anda boleh memilih alat berkualiti dengan mudah untuk memotong logam dengan tangan kanan atau kiri.

"PIRANHA", 250mm, potongan lurus, keluli-CrMo

Dalam semua model syarikat ini, tanpa pengecualian, spring yang boleh dipercayai digunakan, yang membolehkan anda dengan cepat dan mudah mengembalikan pemegang pisau ke kedudukan semula.

2. Kraftool (kraftul) - memungkinkan untuk melakukan pemotongan keluli berkualiti tinggi setebal 0,8 mm. Rahang alat diperbuat daripada keluli palsu, yang menahan tegangan berterusan. Berkat peningkatan reka bentuk ini, pemotongan logam dilakukan tanpa burr, yang dapat mengurangkan kos masa dengan ketara.

Ciri khas alat syarikat ini adalah penggunaan pemegang dua komponen, yang mempunyai unjuran khas untuk jari. Reka bentuk ini membolehkan anda mengawal sepenuhnya proses memotong kepingan logam, menghilangkan kemungkinan gelinciran dan kecederaan pemegang. Kos purata ialah 780 rubel.

3. STAYER - murah (dari 260 hingga 500 rubel), tetapi gunting profesional berkualiti tinggi. Dengan alat ini, anda boleh memotong kepingan dengan tebal sehingga 1 mm.Hampir semua model syarikat ini mempunyai mekanisme tuas, yang menyebabkan daya pemotongannya meningkat dengan ketara.

Pemegang plastik dan lekukan pada bahagian tepi memungkinkan kerja yang stabil dan tahan lama. Dengan gunting STAYER, anda boleh memproses kepingan keluli biasa dan keluli tahan karat, dan aloi bukan ferus.

4. Bison adalah alat pengeluar domestik, yang dibezakan oleh kualiti permukaan pemotongan yang baik kerana pengerasan oleh arus frekuensi tinggi. Kosnya ialah 750 rubel.

Gunting dapat memotong plat logam rata setebal 0,8 mm. Mudah didapati baik produk lurus dan produk yang dimaksudkan untuk pemotongan lengkung.

"Zubr" berkat bahan berkualiti yang digunakan dalam pembuatannya akan bertahan selama bertahun-tahun tanpa kerosakan dan penyesuaian tambahan.

5. SPARTA - model tuas berkualiti dengan harga yang berpatutan (215 rubel). Permukaan pemotongan terbuat dari keluli yang mengeras, jadi gunting Sparta mempunyai daya tahan beban yang sangat baik dan membolehkan anda bekerja dengan logam setebal 0,8.

Pegangan yang selesa tidak akan membiarkan tangan tergelincir semasa operasi, dan pada akhir pemotongan, alat ini mudah dipasang pada kedudukan yang termampat.

6. NVS - gunting profesional yang bagus untuk potongan kerinting. Kos dari 1200 hingga 2000 rubel.

Bilahnya dilengkapi dengan gigi mikro yang menghalang logam tergelincir semasa memotong. Berkat keluli berkualiti tinggi yang digunakan dalam pembuatan permukaan pemotongan, adalah mungkin untuk mendapatkan potongan yang sempurna.

Gunting NVS dapat memotong keluli berkualiti tinggi setebal 1 mm. Aloi bukan ferus boleh dimesin setebal 1.4 mm.

7. BESSEY - model membolehkan anda bekerja dengan bahan lembaran setebal 1.5 mm. Peningkatan produktiviti produk dicapai kerana hubungan, yang secara signifikan meningkatkan daya penjepit rahang.

Gunting sangat bagus untuk membuat potongan melengkung dan memotong logam dalam garis lurus. Tepi pemotong alat ini diperbuat daripada keluli yang mengeras, yang dengan mudah menahan beban tinggi ketika bekerja dengan logam yang meningkat dengan kekerasan. Mereka meminta kualiti Jerman - 2500 rubel.

Kesimpulannya

Video:

Baik di Internet dan di kedai biasa, anda harus memperhatikan harga pembelian dan tidak membeli produk yang terlalu murah. Walaupun produk jenama terkenal jauh lebih mahal, anda harus memberi keutamaan kepada pengeluar yang diuji masa untuk memastikan diri anda sebanyak mungkin terhadap pembelian alat tangan berkualiti rendah

Peranti dan prinsip operasi alat

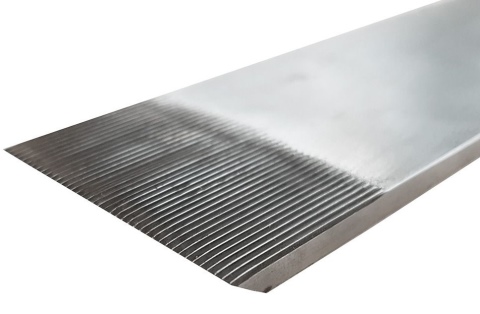

Sudut pemotongan di Zinubel hampir dengan tegak lurus. Keanehan tindakan alat ini memungkinkan untuk menggunakannya walaupun untuk bekerja dengan batu karang terutama. Keriting tidak akan menimbulkan masalah serius. Satu-satunya pisau Zinubel yang bahkan berfungsi dengan mahoni dan kayu hitam mempunyai kelebihan yang unik. Di kawasan bertentangan dengan chamfer, ia ditutup dengan takik bersaiz sederhana. Akibatnya, bahagian tepi kelihatan bergerigi. Gigi gigi boleh sangat berbeza:

-

kecil - 0,75;

-

zinubel sederhana - 1;

-

alat besar - 1.25.

Peranti ini biasanya disebut sebagai satah datar. Pakar perhatikan bahawa sudut potong untuk kebanyakan model pengeluaran adalah 80 darjah. Apabila gigi berlari di atas permukaan, mereka mengeluarkan kerepek yang sangat sempit (0,8 hingga 1 mm). Pemprosesan sedemikian, yang menyebabkan penampilan permukaan bergelombang, agak menyerupai bukan mengetuk, tetapi menggaru bahan.

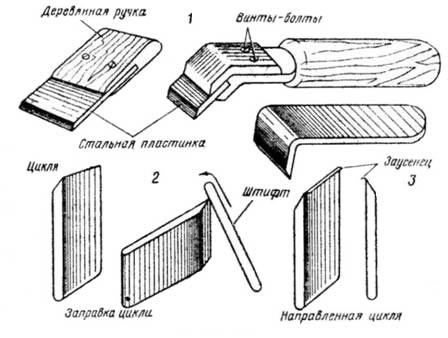

Untuk menjadikan kayu itu sempurna, setelah dibalut dengan cinubel, ia juga dibersihkan dengan kitaran. Sekiranya anda menukar pisau khas dalam alat untuk yang standard, ia akan dapat mengganti penggiling. Blok di cinubel dipendekkan dan disempitkan.

Dipercayai bahawa penggunaan zinubel selembut mungkin.Kombinasi permukaan berlekuk dengan cerucuk yang dinaikkan meningkatkan ciri daya tarikan. Oleh itu, perekatan menjadi lebih berkesan. Untuk digunakan dalam mod penggilingan, anda perlu menukar pisau pada Zinubel. Daripada alat standard untuk ini, mereka meletakkan pisau berganda dengan pemutus cip di tepi.

Pisau diposisikan pada sudut 50 darjah ke tapak. Dalam kes ini, anda boleh:

-

memarahi badass;

-

hapuskan penyelewengan;

-

melicinkan hujungnya;

-

mencapai penjajaran bahagian lurus yang sempurna.

Dalam video seterusnya, anda boleh mengetahui lebih lanjut mengenai jenis alat ini.

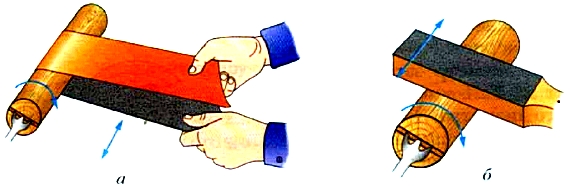

Mengisar bahagian

Mengisar bahagian yang sudah selesai dilakukan dengan kertas pasir, yang dililit pada bahagian tersebut dan dipegang oleh tangan (Gbr. 31, a), atau dengan blok pengamplasan (Gbr. 31, 6).

Nasi. 31. Mengisar bahagian: a - dengan kertas pasir: b - dengan blok pengamplasan

Kadang-kadang jalur anulus hiasan digunakan pada permukaan bahagian yang digilap. Untuk melakukan ini, ambil sekatan kayu yang lebih keras daripada kayu benda kerja, dan pasangkan tepi blok ke bahagian yang berputar pada mesin. Permukaan pada titik kontak memanas dan terbakar sedikit. Ini meninggalkan jalur coklat bulat di bahagiannya.

Pelarasan planer

Ambil blok penanam di tangan kiri sehingga ibu jari

terletak di bahagian atas kasut, dan empat jari kaki di telapak berhampiran span.

Di tangan kanan anda, ambil pisau di tepi, letakkan di pangkal dengan selongsong ke bawah dan gesernya

dalam penerbangan ke satu-satunya. Pangkalannya mestilah mendatar dan besar

jari menyokong pisau. Genggaman - empat jari kaki pada tapak kaki, besar

pisau melalui baji.

Masukkan baji ke dalam taphole dan tekan dengan lembut dengan palu. Kemudian

pusingkan pesawat dengan tanduk ke arah anda, dengan tapak ke atas sehingga jaraknya berada jauh

25-35 cm dari mata dan pada sudut 35-45 ° ke arah pekerja.

Cari kedudukan ketika tapak berada dalam satu satah, iaitu bahagian depan

dan tulang rusuk belakang tunggal bergabung menjadi satu garisan.

Dengan pukulan ringan dengan palu, lepaskan pisau dengan ukuran yang sama di seluruh

lebar tunggal bergantung pada kekasaran dan ketebalan cip yang diperlukan

(0.2-0.5). Kurangkan penonjolan pisau di atas tapak dengan memukul bahagian belakang kasut dengan palu,

meningkat - dengan pukulan pada pisau atau di hujung depan blok. Tidak selari

bilah dan tapak kaki diluruskan dengan pukulan tukul di tepi kanan atau kiri pisau. Jangkar

pisau dengan pukulan ringan dengan palu pada hujung baji. Penonjolan pisau di bawah tapak kaki diperiksa

lebih kurang. Untuk melakukan ini, pusingkan blok pesawat dengan tapak ke atas dan pegang ke tangan

cahaya sehingga bahagian depannya menghadap ke wajah orang yang melihat. Dalam kedudukan ini

pelindung penonjolan pisau mudah dilihat pada permukaan cahaya yang berkilat

dalam bentuk jalur gelap atau benang genap nipis.

Pemasangan dan penonjolan bilah yang betul di atas tapak boleh diperiksa

menggunakan percubaan merancang. Sekiranya pisau diatur secara serong, ia akan diproses

permukaan pendalaman sudut yang menonjol lebih banyak. Di samping itu, pencukuran

akan mempunyai ketebalan yang tidak sama di seluruh lebar.

Menyelaraskan pengukur: a - memeriksa pelepasan dan ketajaman pisau, b - penyesuaian

melepaskan pisau, c - pembongkaran dengan pukulan, d - menarik keluar dan memasang pisau

alas (tempat tidur), e - teknik untuk mengamankan pisau, e - melepaskan pisau dengan pukulan pada blok,

g - lepaskan dengan pukulan pada pisau, h - luruskan tusukan pisau, dan - pasangkan pisau

Dengan pelapisan yang bersih, ketebalan lapisan yang akan dikeluarkan diperiksa pada kerepek.

Sekiranya pencukur itu lembut, seperti kertas tisu, alat pelekap diatur dengan betul.

Semasa menyediakan double planer, pertama sekali, anda perlu memasang dengan betul

chipbreaker, yang terletak dari celah pada jarak 0,5-2 mm, bergantung pada

pada ketebalan serutan yang dikeluarkan dan kekasaran yang diinginkan.

Pemecah cip harus disekat dengan kuat sehingga

kerja, serutan tidak dapat dijumpai di antara dia dan pisau.

Sekiranya perlu, ia ditanam dengan fail kecil sehingga

tidak ada jurang antara dia dan pisau. Permukaan luar pemecah chip mestilah

halus (tanah di atas keldai) sehingga kerepek mudah meluncur di atasnya.

Semasa operasi, pisau tidak boleh bergerak, bergetar dan bergetar,

jika tidak, ia akan berkerut, memerah kerepek, menyumbatnya, dan pesawat mesti kerap dibersihkan.

Untuk mengelakkan ini, baji mesti menekan pisau dengan kuat ke pangkal, dan permukaan

pangkalnya dibuat dengan rapi sehingga pisau terletak di seluruh satahnya.

Planer yang disesuaikan mesti memenuhi syarat berikut:

1. Pasangkan bahagian bawah pisau sepenuhnya ke permukaan

dasar (tempat tidur) pesawat, yang tidak termasuk kemungkinan getaran pisau semasa operasi.

2. Pemasangan chipbreaker yang sangat ketat ke tepi atas pisau tanpa

pelepasan di seluruh lebar, tetapi dengan sedikit potongan untuk menampung pesongan chipbreaker

semasa mengamankannya. Tepi cembung depan pemecah cip mesti dibumikan

untuk bersinar.

3. Penjepit pisau yang ketat dengan baji sepanjang keseluruhan hentian (penonjolan) dinding

taphole. Sekiranya baji sesuai dengan baik, maka dengan pukulan cahaya dari tukul, ia akan menjadi baji dengan kuat

pisau berada di blok dan dengan pukulan cahaya yang sama ke hujung pantat blok melepaskannya. Bila

anda harus memukul dengan kuat dan beberapa kali dengan palu di hujung blok, yang bermaksud baji

tidak dipasang dengan betul dan pisau macet hanya di bahagian atas atau bawah, atau hanya dengan satu

sisi.

4. Jarak dari pisau ke tepi penerbangan pesawat dengan dua kali ganda

pisau tidak boleh lebih dari 1.5 mm. Dengan jarak yang lebih jauh, pentahedral terpaku pada satu-satunya

masukkan (pelana).

5. Tapak pemotong dipotong tepat di bawah alun-alun, pembaris

dan di bawah penguasa berpasangan sehingga solnya berada dalam satah yang sama, dan kawasan di depan

span tidak mempunyai sedikitpun keausan.

6. Baji begitu panjang sehingga di permukaan atas pisau

tidak ada jurang di mana hujung cukur boleh jatuh. Dalam satah yang diselaraskan dengan baik

kerepek tidak pernah tersekat.

7. Pisau dan bilah pisau hendaklah lurus dengan sedikit bulat

sudut, tajam dan bersudut ke arah tepi tanpa cembung dan cekungan.

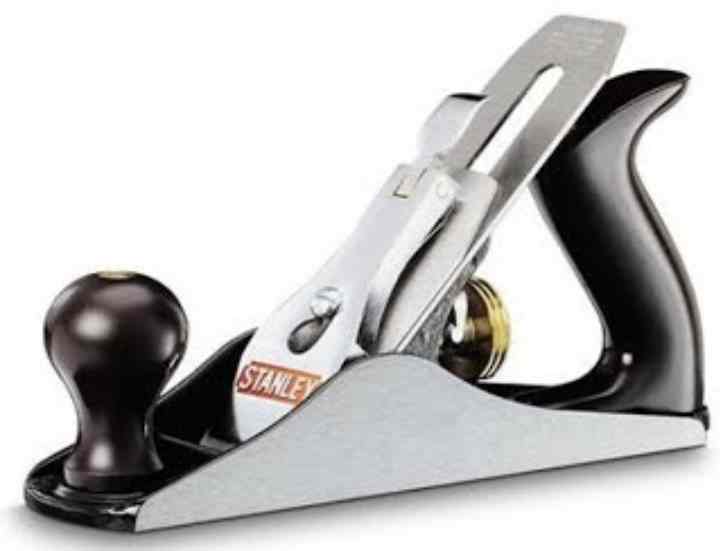

Fungsi dan ciri

Pesawat (atau bajak) adalah alat pertukangan yang digunakan untuk merancang kayu. Proses kerja itu sendiri adalah pemotongan membujur permukaan kayu dengan pisau untuk memberikannya kekasaran atau bentuk yang diinginkan. Di samping itu, alat pelekap digunakan untuk menyesuaikan dimensi bahagian, memotong alur dan kemurungan panjang dari pelbagai bentuk (alur) di dalamnya. Selain itu, dengan bantuan alat pemotong, anda boleh memotong chamfers, melakukan alur (lipatan) di sepanjang tepi benda kerja, dan menerima tonjolan di tepi papan (lidah). Dalam pembinaan, alat ini sering digunakan ketika memproses kayu untuk lantai atau siling.

Pesawat sangat diperlukan untuk menghilangkan pelbagai kecacatan pada permukaan pokok, kekasaran, penyimpangan dan penyelewengan. Semasa menggunakan alat yang berkualiti tinggi, diasah dengan baik, dipilih dengan betul untuk tugas yang sedang dilakukan, permukaan yang halus dan rata akan diperoleh semasa proses penanaman. Setelah menyelesaikan kayu dengan satah khas, bahan kerja tidak perlu diampelas dengan kertas pasir, kerana permukaan yang dirancangkan lebih mudah diaplikasikan pada pernis, kelihatan lebih mengagumkan setelah varnis mengering dan kurang menyerap kelembapan.

Selain itu, setiap jenis kayu memiliki tekstur unik yang lebih terlihat pada permukaan potong, berbanding dengan yang diproses oleh penggiling. Hari ini, kedua pesawat mekanikal (manual) dan elektrikal dipersembahkan di pasaran. Dari segi bentuk, kedua-dua jenis instrumen mungkin serupa, tetapi dalam reka bentuknya mereka mempunyai perbezaan yang kuat.

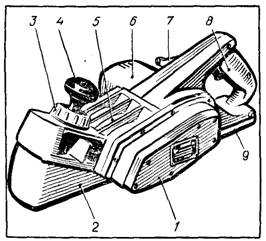

Perbezaan utama antara model elektrik adalah motor elektrik yang menggerakkan poros dengan pisau terpasang dengan cara khas.Dalam satah mekanikal, fungsi pemotongan dilakukan oleh pisau tunggal yang terpaku di pangkalan kayu atau logam, dan proses penanaman itu sendiri berlaku kerana kekuatan tangan manusia, yang melakukan pergerakan membujur alat seli di sepanjang permukaan produk . Pengrajin pertukangan, yang tugas utamanya adalah dengan cepat menyelesaikan pemprosesan kayu, memilih alat elektrik.

Planer elektrik dirancang untuk melakukan kerja dalam jumlah yang banyak dalam masa yang singkat, tetapi ini tidak selalu menghasilkan permukaan yang rata.

Di samping itu, alat kuasa meningkatkan keperluan keselamatan, kerana risiko kerosakan anggota badan dari bahagian tepi ditambahkan pada kemungkinan kejutan elektrik kerana kegagalan untuk mengikuti langkah-langkah pencegahan asas.

Pesawat tangan dipilih oleh tukang yang tidak suka tergesa-gesa dan melakukan kerja dengan teliti. Berbanding dengan alat kuasa, alat pemotong tangan mengeluarkan kerepek yang lebih halus dan kerja siap kelihatan lebih kemas. Tambahan, ia tenang dan ringan.

Juga penting bahawa proses pembersihan setelah bekerja dengan alat tangan lebih mudah. Dan pesawat elektrik meninggalkan habuk halus di udara, yang membahayakan kesihatan.

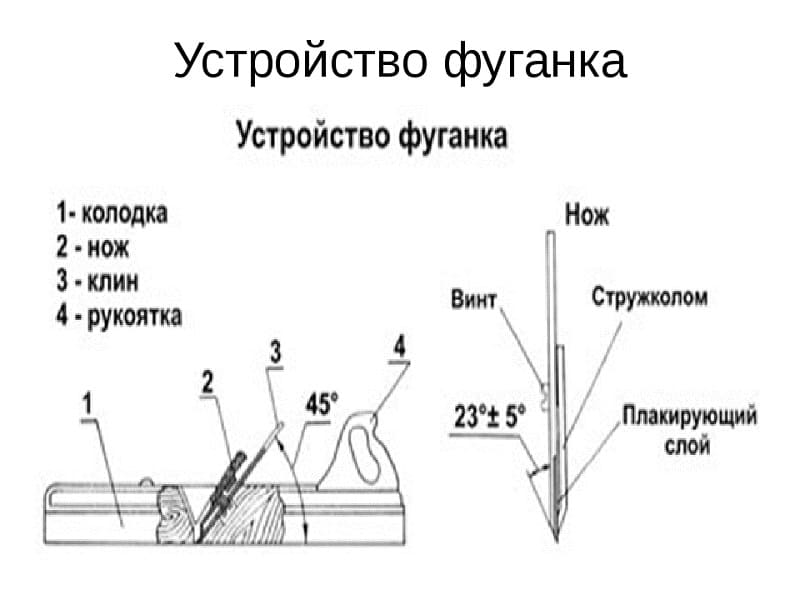

Reka bentuk pesawat cukup sederhana dalam pelaksanaannya, tetapi ketika memilihnya, kualiti komponen yang memainkan peranan penting. Alat ini terdiri daripada bahagian-bahagian berikut:

- badan (blok) adalah salah satu elemen utama penanam. Ia mempunyai slot pisau di mana bahagian-bahagian yang lain tetap terpaku. Bahagian bawah badan (bekerja) disebut telapak. Terdapat model dengan sol logam dan kayu. Dalam beberapa jenis penanam, blok itu mempunyai beberapa langkah dan bentuk khas. Kotak kayu terbuat dari kayu kuat kering (rasuk tanduk, pir, abu, beech, akasia);

- pisau (sekeping besi, pisau) - bahagian utama untuk melakukan kerja, kualiti bahan kerja bergantung padanya. Terdapat tiga jenis pisau. Straight adalah pisau biasa untuk memotong permukaan lurus. Bulat - ini adalah pisau yang sama, tetapi mempunyai tepi bulat, kerana tidak ada alur. Ia digunakan untuk memproses permukaan yang besar, tidak membenarkan tidak rata. Kerinting - membantu mencapai hasil hiasan. Dari segi bentuknya, itu adalah pisau biasa dengan hujung beralur;

- pengapit - bahagian ini bertanggungjawab untuk mengikat pisau ke badan, diperbuat daripada bahan yang berbeza;

- chipbreaker - terletak di antara pisau dan penjepit, yang direka untuk proses pembuatan bahan kerja yang lebih mudah;

- skru - menggunakannya, anda dapat menyesuaikan kedudukan pisau sehubungan dengan permukaan yang akan diproses, dengan demikian menyesuaikan ketebalan kerepek yang akan dipotong dan lebar satu hantaran;

- katak - plat penyesuaian kecondongan gigi seri;

- dua pemegang untuk kerja: yang depan untuk membimbing alat dan memilih ketebalan kerepek, yang belakang untuk menggerakkan pesawat di permukaan kerja. Terdapat pelbagai jenis alat dengan satu pemegang.

Apa ini?

Zenzubel adalah sejenis pesawat tangan - alat yang diperlukan dalam tukang kayu dan pertukangan. Tidak seperti peranti klasik, ia digunakan untuk meratakan kerinting, tidak rata. Nama alternatif ialah persampelan. Dalam kebanyakan kes, zenzubel digunakan untuk tujuan berikut:

-

pembersihan bahagian segi empat;

-

pilihan tempat di papan;

-

penciptaan lipatan;

-

pembersihan dan pemilihan tempat di slats dan bar.

Terima kasih kepada reka bentuk individu, pemotong atau bahagian logam pahat boleh diatur pada sudut 90 ° ke blok. Terdapat lubang sisi pada badan alat pertukangan. Melaluinya, kerepek yang tidak diperlukan dikeluarkan. Bentuk pisau pahat menyerupai spatula yang mendorong dan memotong lapisan kayu dengan cepat.

Sebelum memulakan kerja dengan alat penambak untuk penambangan yang digambarkan, garis penanda dilukis pada benda kerja dengan menggunakan penanam.Pertama, ukuran suku diperhatikan, selepas itu zenzubel diambil. Pesawat dipandu dengan rapi di sepanjang tanda, melepaskan serutan pertama untuk membuat langkan kecil. Di masa hadapan, anda boleh mengambil tindakan yang lebih yakin dan pantas.

Oleh kerana penggunaan yang berhati-hati, pahat digunakan untuk menyelesaikan, di mana mungkin untuk mencapai kekasaran permukaan kerja yang diperlukan dan menyesuaikan dimensi benda kerja. Seperempat biasanya dipilih dengan falzgebel

Yang terakhir ini serupa dengan struktur zenzubel dan juga milik penanam yang digambarkan, tetapi memiliki sejumlah ciri individu. Ini termasuk outsole yang dilangkah.

Peraturan operasi

Alat berpusing mampu menjalankan fungsi utamanya untuk jangka masa yang panjang sehingga permukaan kerja digiling. Tetapi penggunaan yang tidak betul akan memendekkan jangka hayat alat tersebut. Untuk mengelakkan pemakaian awal, anda perlu mengikuti peraturan operasi mudah:

- Letakkan di tengah.

- Semakin besar benda kerja, semakin besar pemotongnya.

- Hidupkan penyejukan semasa bekerja dalam tugas berat.

- Tajamkan tepat pada masanya.

- Perbaiki permukaan kerja secara berkala dengan kerikil halus, tanpa mengeluarkan alat dari pemegang alat.

- Dekati benda kerja secara manual, setelah menyentuh, hidupkan suapan automatik.

- Semasa menghentikan mesin, keluarkan alat terlebih dahulu secara manual, kemudian matikan unit.

- Pilih keadaan pemotongan yang betul.

- Jangan simpan alat di timbunan - ini akan menyebabkan serpihan dan keretakan pada bahagian pemotong.

- Semasa bekerja dengan alat pemotong, gerakkan sedekat mungkin ke chuck.

Banyak jenis kerja yang dilakukan pada mesin bubut. Pemotong berasingan disediakan untuk setiap proses. Ia dipilih berdasarkan bahan yang diproses, keadaan pemotongan, parameter kebersihan dan kekasaran. Alat mesti diasah tepat pada masanya, peraturan operasi dan penyimpanan mesti dipatuhi.