Arahan untuk melekatkan bumper kereta dengan tangan anda sendiri

Semasa mula membaiki bumper, anda perlu melakukan beberapa langkah demi langkah. Mematuhi arahan akan membantu mengelakkan kesilapan biasa dan mencapai hasil yang diinginkan dengan sedikit masa dan usaha. Proses ikatan asas terdiri daripada persiapan, penyambungan bahagian dan kerja untuk memulihkan penampilan.

Kerja Persediaan

Tahap awal pembaikan adalah menyiapkan permukaan kerja. Bumper diperiksa, dicuci dari kotoran terkumpul, tepi dan tepinya diperlakukan dengan bahan kasar atau pemotong. Kemudian, dengan bantuan bahan kimia khas, degreasing dilakukan.

Keretakan ikatan pada bumper kereta

Semasa merekatkan keretakan pada bumper yang retak, adalah mustahak bahawa jumlah larutan pelekat pada bahagiannya optimum. Ketebalan lapisan pelekat yang tidak mencukupi akan menyebabkan fakta bahawa setelah larutan mengering, bahan tidak akan memperoleh ciri fizikal yang sama. Perbezaan kekakuan menyebabkan pemusnahan cat setelah semua kerja selesai, walaupun dengan sedikit kesan luaran.

Lem digunakan pada lapisan genap pada dua bahagian, yang akan saling bersambung. Untuk menguatkan jahitan dari dalam, retak dapat ditutup dengan logam atau sintetik. Pengerasan akhir larutan berlaku dalam jangka masa yang berbeza, bergantung pada ciri bahan. Untuk mengelakkan bahagian bergerak setelah terpaku, pertama-tama anda mesti memastikan bahagiannya terpasang dengan selamat di tempatnya, dan menjalankan kerja tanpa melepaskan pengikat tambahan.

v class = 'code-block code-block-12' style = 'margin: 8px 0; jelas: kedua-duanya; '>

Priming dan melukis

Setelah menempelkan bumper yang rosak, masih perlu dilakukan kerja akhir untuk mengembalikan penampilan bahagian yang betul. Pertama sekali, untuk pemulihan, jumlah bahan yang digunakan secara berlebihan dikeluarkan dengan memotong atau memproses dengan penggiling. Kemudian seluruh permukaan bumper dibersihkan dan penyimpangan yang dihasilkan dikeluarkan, menggunakan dempul jika perlu.

Setelah meratakan permukaan bumper, terus cat bahagiannya. Prosedur ini dilakukan sesuai dengan teknologi lukisan plastik standard. Pada masa yang sama, dibenarkan menggunakan enamel dan cat di tempat kerja yang tidak dimaksudkan untuk plastik, tetapi dalam kes ini, anda perlu menambahkan plasticizer. Untuk memberikan permukaan bumper kereta anda lebih kasar, lebih baik menggunakan cat struktur. Sekiranya tugasnya adalah mengecat bumper dengan warna badan, anda mesti terlebih dahulu menggunakan lapisan primer lain, dan kemudian terus melukis.

Kongsi pautan:

Cara merekatkan di rumah

Kekuatan penyambungan bahan tidak hanya bergantung pada kualiti gam yang dibeli, tetapi juga pada keadaan asasnya. Yang terakhir dianjurkan untuk membersihkan dan membersihkan kotoran sebelum memulakan kerja.

Menyiapkan asas untuk ikatan

Setiap pangkalan mesti dibersihkan dari kotoran, karat dan kelembapan sebelum terpaku. Logam mesti dilap dengan pilihan:

- aseton;

- semangat putih;

- alkohol (vodka).

Cecair ini menghilangkan gris, sehingga meningkatkan lekatan bahan. Gelas hendaklah dibersihkan dengan detergen yang sesuai dan dikeringkan. Sekiranya terdapat jejak cat atau varnis pada logam, bahan-bahan ini harus dikeluarkan dengan penggiling atau kertas pasir. Selepas prosedur, pangkalan juga harus dihilangkan.

Tahap kerja

Untuk merekatkan kaca dan besi dengan pasti, perlu memanaskan kedua komponen hingga 40-50 darjah. Untuk ini, disyorkan untuk menggunakan pengering rambut bangunan. Apabila bersentuhan dengan api terbuka, kaca retak.Apabila dipanaskan, kelembapan yang tersisa dikeluarkan, sehingga meningkatkan tahap lekatan bahan.

Selepas itu, anda perlu menggunakan gam pada bahagian dan meratakan komposisi, membentuk lapisan nipis. Kemudian komponen harus dilipat bersama dan ditekan dengan ketat di bawah penekan. Sebaiknya pelekat yang melarikan diri dikeluarkan dengan segera. Jika tidak, noda yang ketara akan kekal pada bahan yang diproses pada masa akan datang.

Aplikasi lampu UV

Di bawah pengaruh sinaran ultraviolet, kekuatan jahitan meningkat. Sebelum melekatkan, bahagian-bahagiannya hendaklah dipanaskan hingga 60 darjah. Setelah menyambungkan komponen di sepanjang jahitan, anda perlu menyalakan lampu ultraviolet dua kali. Selepas pendedahan awal, tahap kekuatan komposisi pelekat meningkat sebanyak 70%, selepas yang kedua - sebanyak 100%.

Apa jenis yang sesuai

Julat pelekat adalah luas. Tetapi untuk bekerja dengan kaca dan logam, senarai komposisi sedemikian terhad. Poliuretana, sianakrilat, silikon dan sebilangan pelekat lain sesuai untuk bergabung dengan produk yang diperbuat daripada bahan-bahan ini.

Epoksi dua komponen

Pelekat poliuretana, bergantung pada jenis bahan yang termasuk dalam komposisi, dibahagikan kepada satu dan dua komponen. Varieti pertama agak popular, kerana tidak memerlukan persiapan awal dan pencairan unsur-unsur bahan.

Sebatian ini memberikan sambungan yang kuat, tetapi mengeras lebih perlahan daripada yang pertama, sehingga anda dapat memasang bahagian yang lebih tepat untuk diikat jika perlu. Perekat sedemikian mengandungi resin dan bahan aktif yang menentukan tahap kelikatan, kadar pengeringan dan ciri lain.

Tahan panas silikon

Perekat tahan panas silikon digunakan untuk memperbaiki kaca yang sentiasa terdedah kepada suhu tinggi. Ini termasuk bahan yang digunakan dalam ketuhar dan peralatan rumah tangga yang serupa. Rintangan haba pelekat disediakan oleh komponen individu yang ditambahkan pada campuran awal.

Kelemahan silikon adalah bahawa bahan tersebut memerlukan masa lebih lama untuk mengeras. Tetapi sealant seperti itu bertolak ansur dengan sentuhan jangka panjang dengan lemak dan minyak, terdedah kepada suhu negatif dengan baik.

Moment Crystal

Produk ini sesuai untuk merekatkan:

- kaca;

- porselin;

- logam dari pelbagai jenis;

- PVC;

- kayu;

- plexiglass.

Momen Kristal telus dan padat dengan cepat. Produk ini tidak digalakkan untuk merekatkan benda yang bersentuhan dengan makanan. Moment Crystal sesuai untuk membuat jahitan yang terdedah kepada peningkatan tekanan.

Kereta

Perekat automotif dicirikan oleh peningkatan lekatan dan ketahanan terhadap bahan yang agresif. Bahan jenis ini menghasilkan jahitan lutsinar. Sebatian sebegini juga tersedia dalam pelbagai warna, jadi anda boleh merekatkan mana-mana bahagian kereta. Untuk membuat jahitan yang kuat, disarankan untuk memanaskan sendi.

Cyanoacrylate

Cyanoacrylate, bergantung pada jenis bahan yang termasuk dalam komposisi, boleh menjadi satu atau dua komponen. Kedua-dua jenis gam cepat kering: jahitan mengeras dalam 5-10 saat. Beberapa cyanoacrylates tidak tahan kelembapan

Anda harus memperhatikan perkara ini semasa membeli

Sealant

Pelekat berkualiti tinggi tidak kalah dengan pelekat tahan panas silikon. Bahan seperti itu juga dapat menahan perubahan suhu secara tiba-tiba (termasuk hingga +300 darjah), bersentuhan dengan air dan lemak. Sekurang-kurangnya sehari memerlukan pengeringan sepenuhnya.

Varieti dan pelabelan

Bergantung pada komposisi asas pelekat dan substrat, "Oracal" dibahagikan kepada beberapa jenis.

551

Oracal 551 biasanya digunakan untuk memindahkan decals ke kenderaan. Palet warna filem sedemikian mempunyai 98 warna. Pada masa yang sama, hanya bahan putih dan hitam yang matte.

620

Versi "Oracle" yang mudah ditanggalkan dengan permukaan matte atau berkilat. Bahan ini digunakan untuk tujuan pengiklanan.

640 dan 641

Filem jenis ini dicirikan oleh peningkatan ketahanan terhadap suhu yang melampau - dari -40 hingga +80 darjah. Bahan tersebut tidak luntur di bawah sinar matahari langsung, oleh karena itu digunakan untuk menghiasi dinding luar bangunan. Palet warna merangkumi hingga 60 warna.

951

Produk bertolak ansur dengan suhu yang sangat rendah (hingga -80 darjah) dan suhu yang sangat tinggi (hingga +100 darjah). Dalam warna logam filem ini dihasilkan dalam 49 warna, dalam bentuk biasa - pada tahun 97. Bahan ini mempunyai kilauan cermin-berkilau, dan oleh itu sering digunakan untuk tujuan pengiklanan. Filem ini sesuai untuk melekat pada permukaan yang sukar dan tidak rata.

970

Oracal 970 digunakan untuk membungkus kenderaan, termasuk kereta sukan. Filem jenis ini dapat menahan penurunan suhu hingga -50 darjah dan peningkatan hingga +110. Produk ini tahan terhadap alkali, minyak enjin dan pelincir automotif lain. Oracal 970 dihasilkan dalam warna putih, hitam dan kuning.

8300 dan 8510

Oracal 8300 dan 8510 boleh didapati dalam 32 warna. Bahan tersebut digunakan untuk menghias tingkap kedai dan tingkap kaca berwarna yang diterangi. Filem ini dicirikan oleh peningkatan kekuatan dan perubahan warna apabila beberapa lapisan digunakan.

Pendarfluor 6510

Bahan dengan permukaan separa berkilat diterangi pada waktu malam kerana pemprosesan khusus. Oleh kerana itu, filem ini dibuat dalam palet warna terhad. Oracal 6510 hanya terdapat dalam enam warna. Seperti yang sebelumnya, jenis produk ini digunakan untuk tujuan pengiklanan.

Cara gam dengan betul

Semasa melekatkan Oracal, beberapa syarat mesti dipenuhi. Pada suhu di bawah 10 darjah, bahan kehilangan sifat asalnya, oleh itu ia tidak sesuai digunakan. Sekiranya filem dilekatkan pada suhu +30 atau lebih, produk akan menjadi plastik, yang menyukarkan penggunaannya ke permukaan.

Persediaan permukaan

Dianjurkan untuk merekatkan "Oracal" ke permukaan yang rata dan sebelumnya terdegradasi tanpa pencemaran. Untuk ini, tempat kerja masa depan dicuci dengan larutan sabun. Bergantung pada jenis permukaan, prosedur berikut mungkin diperlukan:

- dempul mengenai penyelewengan dan retakan;

- varnis (untuk kayu);

- priming (untuk permukaan kasar);

- memproses dengan larutan dengan pencuci pinggan mangkuk (untuk kaca, logam dan permukaan licin lain).

Prosedur yang dijelaskan membantu mencapai lekatan bahan sekuat mungkin ke permukaan.

Melekat

Untuk melekat "Oracal", anda perlu memisahkan tidak lebih dari 5-7 sentimeter filem pelindung dan menerapkan bahan tersebut ke permukaan, melicinkan semua penyelewengan dengan tangan anda. Prosedur terakhir mesti dilakukan bergerak dari pusat ke tepi. Sekiranya gelembung terbentuk, kecacatan tersebut dapat dihilangkan dengan menusuk jarum.

Selebihnya bahan dilekatkan mengikut senario yang sama: pertama, pelindung 5-7 sentimeter dilepaskan, dan kemudian pelekat diri diratakan. Sekiranya perlu untuk menerapkan produk di permukaan yang tidak rata dengan sudut dan alur yang dalam, maka "Oracal" di tempat-tempat ini mesti terlebih dahulu dihangatkan dengan pengering rambut. Di bawah pengaruh suhu, bahan menjadi lebih lembut.

Penjajaran

Seperti yang dinyatakan, perlu menyelaraskan dari pusat ke tepi. Adalah perlu untuk melicinkan bahan beberapa kali, menghilangkan, antara lain, cacat kecil. Tahap lekatan asas pelekat ke permukaan bergantung pada ini.

Cara melincirkan caliper

Produk caliper dibuat terutamanya pada asas tembaga atau seramik. Komposisi boleh merangkumi minyak mineral, separa sintetik dan sintetik.

Molykote Cu-7439 Plus

Molykote Cu-7439 Plus diperbuat daripada serbuk tembaga halus. Pasta tersebut dapat digunakan dengan kaliper syarikat gergasi automatik Land Rover, Honda, Subaru, Nissan. Molykote Cu-7439 mempunyai banyak kelebihan - video tersebut menceritakan tentangnya:

MS-1600

MC-1600 adalah pes domestik terbaik. Ia mempunyai julat suhu operasi yang luas - dari -50 ° C hingga 1000 ° C. MS-1600 tidak memasuki tindak balas kimia dengan TZ DOT 3, DOT 4, DOT 5.1.Berinteraksi dengan DOT 5.0.

XADO VeryLube

XADO VeryLube adalah semburan hijau dengan nombor artikel XB40019. Anda perlu menerapkannya secara berlapis. Setiap lapisan hendaklah disimpan sehingga kering sepenuhnya. Kapasiti 320 ml standard cukup untuk menangani semua kaliper kereta.

SLIPKOTE 220-R DBC

Sifat anti pakaian dan antioksidan terbaik dimiliki oleh produk berdasarkan minyak halus sintetik - SLIPKOTE 220-R DBC. Ia digunakan dengan brek banyak kereta baru. Secara runcit, SLIPKOTE 220-R DBC boleh didapati dalam pembungkusan Toyota dengan nombor artikel 0888780609.

Jenis gam yang sesuai

Dalam praktiknya, pelekat paling kerap digunakan, yang merangkumi polikloroprena atau poliuretana.

Berasaskan polikloroprena

Perekat polikloroprena mengandungi pelarut, resin atau oksida logam untuk meningkatkan kekuatan ikatan dan ketahanan terhadap perubahan suhu. Semasa proses perekatan, pemanasan tempatan dengan pengering rambut mungkin disarankan, yang mempercepat polimerisasi dan memberikan ikatan yang kuat. Selepas penyempitan selesai, kereta siap digunakan dalam 30 minit.

Pelekat jenama popular:

- "Tanah Liat-88". Kelebihan: sesuai untuk semua jenis pelapisan, tahan terhadap kelembapan tinggi. Kekurangan: tahan buruk, bau toksik semasa bekerja.

- GTA Boterm. Kelebihan - ketahanan terhadap turun naik suhu, kelembapan tinggi. Untuk mengaktifkan sambungan, pemanasan hingga 60 darjah diperlukan.

- "Mah". Membentuk sambungan yang baik, tahan panas dan kelembapan. Kelemahannya adalah kos yang tinggi.

- Kaiflex K414. Satu komponen sebatian tahan UV. Kekuatan sendi dicapai melalui kesan kimpalan sejuk.

Pelekat jenama mahal digunakan oleh profesional.

Poliuretana

Perekat poliuretana tergolong dalam kategori yang universal, mereka memberikan pelekapan asas dan bahan yang kuat. Waktu pengeringan membolehkan anda membetulkan kecacatan penyempitan. Gred pelekat berasaskan poliuretana yang digunakan dalam pengambilan panel siling:

- "Momen". Untuk penyempitan, gunakan varieti sejagat - "Moment Crystal" dan "Moment-1". Perekat mempunyai lekatan yang baik, tahan kelembapan, menahan suhu dari -40 hingga +100 darjah.

- "Titan" ("Titan"). Lem khas, mempunyai konsistensi likat, cepat terpasang. Komposisi memberikan hubungan yang kuat, tidak beracun, tidak berwarna, mengekalkan sifat dari -30 hingga +60 darjah, tahan kelembapan.

- "Demoskol". Tidak berwarna, stabil di persekitaran lembap, menahan tekanan mekanikal dan terma.

Pelekat poliuretana dihasilkan siap dalam pembungkusan mudah.

Pilihan alternatif

Untuk hiasan pengedar kereta, pelekat aerosol digunakan. Kelebihan pelekat:

- menjimatkan;

- jangan merebak;

- jangan tinggalkan jejak;

- berikan lapisan sekata.

Kelemahannya adalah kos yang tinggi, ketersediaan kemahiran dalam aplikasi yang diperlukan kerana kadar pengeringan yang tinggi.

Mengapa melincirkan pad brek dan adakah ia benar-benar diperlukan?

Semua elemen dan unit fungsi sistem brek memerlukan penjagaan khas. Ini disebabkan oleh fakta bahawa semasa pengereman berat, suhu di sana boleh mencapai 600 darjah Celsius atau lebih tinggi. Pada masa yang sama, semasa penyejukan, penurunan indeks suhu juga cukup tajam - hingga 180 darjah. Satu lagi kesan negatif dapat dibezakan seperti kesan kakisan dan kotoran, semua jenis sebatian kimia. Secara sederhana, syaratnya sangat keras dan kaedah apa pun sesuai untuk memberi perlindungan tambahan.

Untuk perlindungan, pakar menggunakan pelincir khas yang digunakan pada bahagian semasa pembaikan atau semasa pemeriksaan teknikal sistem brek. Untuk menjamin perlindungan mekanisme, perlu mengambil pendekatan yang sangat bertanggungjawab untuk mencari pelincir yang sesuai. Untuk maklumat lebih lanjut mengenai pelincir, lihat video:

Keperluan asas untuk pelekat

Kaca mempunyai tiga kualiti yang mengganggu lekatan bahagian yang terbuat dari bahan ini:

- lekatan rendah;

- peningkatan kerapuhan;

- ketelusan.

Perekat yang digunakan untuk bergabung dengan produk kaca mesti membuat bukan sahaja jahitan yang kuat, tetapi juga telus. Jika tidak, titik penyekat akan dapat dilihat dengan latar belakang bahan. Walau bagaimanapun, bukan hanya kualiti ini yang harus mencirikan pelekat terpilih. Untuk kaca dan logam, disyorkan untuk memilih komposisi dengan sifat berikut:

- likat;

- menetapkan dengan cepat;

- tahan terhadap suhu dan kelembapan yang tinggi;

- selamat untuk manusia;

- elastik.

Kualiti sedemikian adalah ciri pelekat mahal. Tetapi tidak digalakkan menjimatkan bahan tersebut.

Kekuatan

Petunjuk ini dianggap paling penting. Ketahanan sendi yang dibuat bergantung pada kekuatan ikatan. Untuk kaca, disarankan untuk membeli pelekat yang melekat pada bahagian apabila terkena sinaran ultraviolet. Sendi yang diperoleh dengan cara ini mampu menahan beban yang meningkat.

Ketahanan dan ketahanan kelembapan

Sebilangan produk kaca dan logam sering bersentuhan dengan air. Oleh itu, untuk merekatkan bahan seperti itu, disarankan untuk membeli pelekat yang mempunyai sifat sealant.

Kadar pemejalan

Parameter ini tidak memainkan peranan yang menentukan. Walau bagaimanapun, kadar penyembuhan pelekat harus dipertimbangkan ketika memilih produk. Bahan pengeringan cepat mengeras dalam masa beberapa saat, sebab itulah perlu segera menghubungkan bahagian kaca antara satu sama lain dengan tepat.

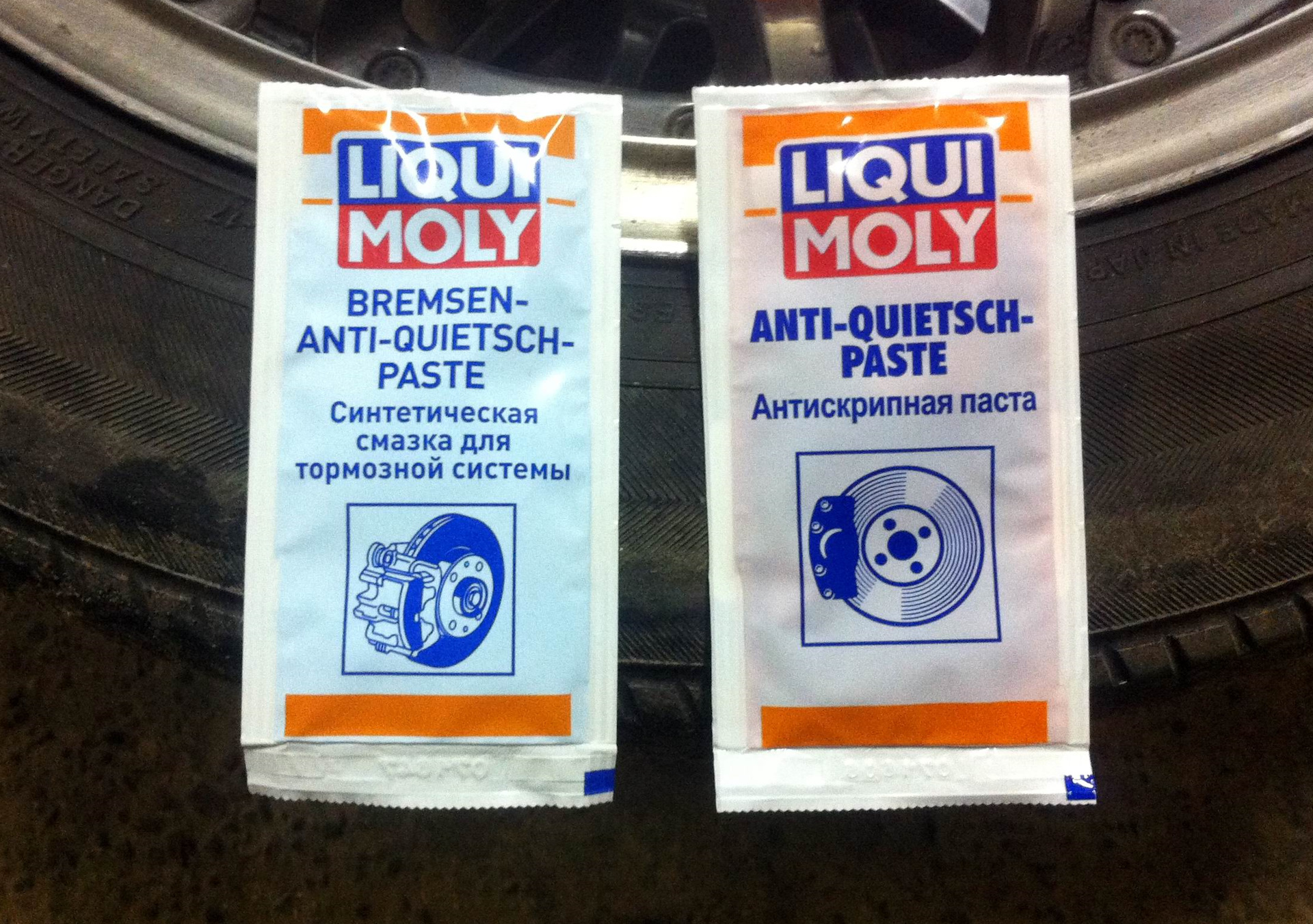

Untuk apa pelincir brek?

Hasil penggunaan gris brek bergantung pada kawasan aplikasi. Lapisan pemandu di sumur pendakap caliper membawa kepada peningkatan kelancaran pergerakan, penurunan keausan, penurunan risiko jamming dan penampilan skor.

Terdapat alat untuk membantu menghilangkan jeritan frekuensi tinggi. Mereka membantu mengurangkan bunyi luar semasa brek. Juga pasta anti-squeak melindungi dari kakisan.

Untuk memudahkan pembongkaran, formulasi digunakan untuk mengelakkan lekatan bahagian. Mereka mempunyai asas tembaga atau nikel dan mempunyai sifat anti-squeak.

Melincirkan permukaan tempat duduk memudahkan pemasangan kaliper. Pada masa yang sama, penggunaan kaedah khas untuk mempermudah pemasangan piston ke dalam silinder membantu mengurangkan risiko kakisan.

Ulasan jenama popular

Semasa membaiki lapisan geseran, pemandu kenderaan lebih kerap memilih 3 pelekat.

"VS-10T"

Lem terdiri daripada resin khas dan pelarut organik. Bahagian yang akan dilekatkan ditanggalkan terlebih dahulu ke sisi hingga benar-benar kering, barulah ia dipasang di bawah penekan. Dengan penampilannya "VS-10T" adalah cecair transparan homogen likat dari warna kuning air atau coklat. Lem ini tidak mengandungi air, yang membuatnya stabil, bahkan jika bersentuhan langsung dengan cecair. Juga, komposisi ini tahan terhadap persekitaran yang paling agresif: air laut, cecair yang mengandung alkohol, aseton.

Gam VS-10T direka khas untuk pemasangan bahan yang boleh dipercayai pada unit yang beroperasi pada suhu hingga 300 ˚С. Ia boleh digunakan pada tekanan rendah. Pelekat digunakan secara meluas untuk mengikat lapisan brek dengan sokongan logam. Komposisi itu menjamin kekuatan lekatan yang tinggi.

Poxipol

Pelekat epoksi dua komponen, kekuatan tinggi, serba guna. Tujuan utamanya adalah kerja pemasangan dan pembinaan, tetapi komposisi "Poxipol" telah membuktikan dirinya dengan baik dalam melekatkan dan memperbaiki pelbagai mekanisme. Setelah bekerja dengannya, jahitan terbentuk di permukaan. Untuk alat ini mendapat nama kedua - "kimpalan sejuk".

Gam dijual dalam satu set 2 tiub:

- dalam tiub bertanda "A" - resin;

- pada yang kedua, dengan sebutan "B" - pengeras.

Kit ini juga mengandungi arahan penggunaan, spatula, pinggan. Resin mempunyai fleksibiliti yang tinggi, menjamin peningkatan lekatan bahagian. Suhu yang boleh diterima untuk lekat adalah + 18 ... + 23 ˚С.

Kelemahan pelekat termasuk:

- Poxipol tidak sesuai untuk bekerja dengan polipropilena, polietilena, Teflon;

- kos produk yang tinggi;

- sebelum menggunakan komposisi, ia mesti disediakan terlebih dahulu, dan kemudian digunakan dalam 5-6 minit.

Gam semula jadi hanya dijual di kedai khusus.

Resin epoksi "ED-20"

Resin epoksi-diane adalah cecair likat universal yang berkualiti tinggi tanpa kekotoran mekanikal. Di bawah pengaruh pengeras, pada suhu bilik normal + 20˚C, ia berubah menjadi polimer yang tidak dapat diserap.

Ciri-ciri teknikal komposisi:

- menunjukkan ketahanan terhadap kelembapan, kerosakan mekanikal, alkali, persekitaran berasid;

- campuran yang disediakan digunakan dalam masa 30-60 minit;

- jika dibandingkan dengan resin akrilik, ia beracun;

- keanjalan rendah - dalam proses pergerakan di permukaan, yang ditutup dengan "ED-20", retakan dapat terbentuk;

- mempunyai sifat anti karat dan dielektrik;

- memberikan ketahanan tinggi di bawah beban berat.

Dalam industri ia digunakan dalam bentuk tulen. Tanpa komponen tambahan komposisi "ED-20" warna kuning atau oren.

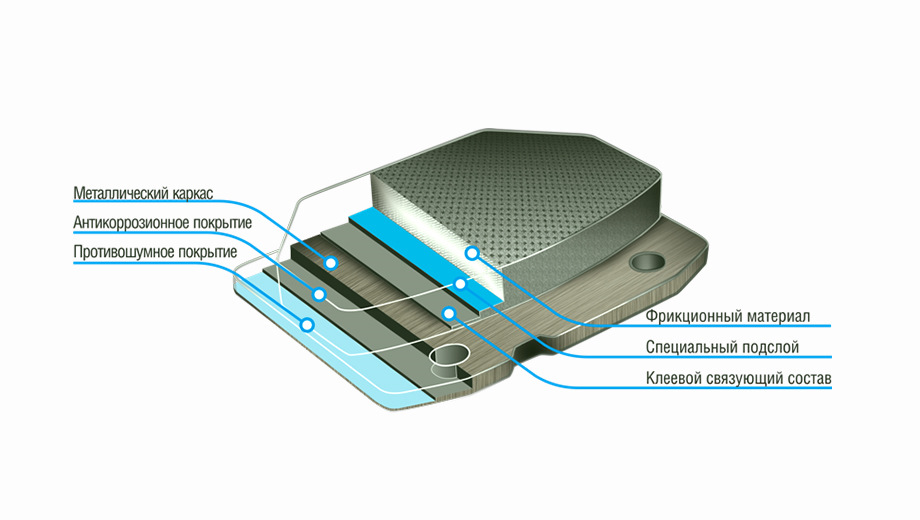

Pad separa logam

Komposisi klac geseran di sini tidak berbeza dengan organik, tetapi

komposisi kuantitatif telah diubah - sehingga 65% kemasukan logam dibenarkan. Mereka

semuanya juga direndam dalam resin tahan panas khas atau pengikat lain.

Ciri-ciri

Secara tradisional, dipercayai bahawa pad semi-logam

adalah kompromi antara organik dan bukan organik. Mereka mempunyai pahala

satu jenis dan tidak mempunyai kekurangan dari yang lain. Khususnya, mereka:

Mereka tidak terlalu bising daripada yang tidak organik, tetapi pada masa yang sama

modulasi yang lebih baik.

Mereka mengerem lebih cekap daripada pad yang disinter, tetapi

haus lebih perlahan daripada yang organik.

Mereka menggosok lebih cepat.

Mereka berfungsi dengan semua jenis rotor, kecuali

rotor-gergaji jujur.

Memberi tindak balas yang tepat terhadap perubahan cuaca

syarat.

Anda perlu menyala dengan berhati-hati.

Jenis pelincir untuk pad brek

Kadang kala mencari kaedah terbaik untuk melincirkan pad brek tidaklah mudah. Ini disebabkan oleh hakikat bahawa rangkaian produk tersebut sangat luas, dan sukar bagi pemula untuk memilih komposisi yang akan memenuhi semua ciri dan parameter sistem brek tertentu.

Dalam kes ini, saya menasihati anda untuk terlebih dahulu memperhatikan ciri-ciri berikut:

- bahan dan unsur apa yang termasuk dalam pelincir;

- ciri khas produk yang ditawarkan;

- jenama dan kos komposisi.

Ada kemungkinan kriteria ini membolehkan anda memilih produk yang paling sesuai untuk pelinciran pad. Di samping itu, perlu dibincangkan mengenai pengelasan pelincir, dengan mengambil kira komposisi.

| Pilihan |

Sintetik dan "air mineral" dengan mikropartikel logam |

Emulsi mineral |

Pelincir berasaskan minyak sintetik |

| Deskripsi umum |

Produk yang mampu mengekalkan sifatnya walaupun pada suhu tinggi. Komposisi merangkumi sintetik dan mineral dengan penambahan logam. |

Bentonite ditambahkan ke pelincir, yang bertindak sebagai pemekat, akibatnya emulsi khas diperoleh. Tidak sesuai untuk keadaan operasi mekanisme, di mana terdapat brek cepat dan pengaruh luaran yang agresif. |

Pelincir yang sangat popular dan dituntut dalam bentuk pes. Digunakan untuk keadaan operasi yang sangat sukar. |

| Ciri aplikasi |

Julat suhu: -185 - 1100 darjah Celsius. |

Berfungsi pada suhu -45 - + 180 darjah Celsius. |

Tahan dari - 40 hingga + 300 darjah celcius. |

Seperti yang ditunjukkan oleh latihan, komposisi dari kumpulan terakhir dibezakan oleh kestabilan yang paling besar dan kemampuan untuk memberikan perlindungan khas kepada unit ini.

Pilihan kain siling untuk penyempitan

Bahan untuk headlining mesti sesuai secara luaran dengan pelapis dalaman ruang penumpang. Contohnya, kulit eko akan digabungkan dengan kulit semula jadi, kawanan - dengan velor. Untuk bahan homogen, perkara utama adalah memilih trim yang lebih tepat atau satu nada untuk siling.

Kawanan

Dari segi penampilan, bahan itu menyerupai velor, tetapi jauh lebih murah dan lebih praktikal. Bahan buatan diperoleh dengan merekatkan serat cincang dari bulu, kapas, sintetik ke kain asas. Kawanan campuran dan poliester digunakan untuk meregangkan siling di ruang penumpang.

Komposisi kawanan campuran meliputi: nilon (cerucuk), kapas dengan sintetik (asas). Kawanan poliester sama dengan sifat campuran, kecuali julat warna (hanya tersedia dalam warna hitam). Flock adalah bahan yang paling dituntut untuk merangkumi pengedar kenderaan. Sebab:

Keistimewaan penggunaan bahan pelapis adalah larangan penggunaan agen pembersih yang mengandungi alkohol, aseton. Kami mengesyorkan penggunaan produk khas untuk mengelakkan penumpukan elektrik statik.

Kulit eko

Kulit eko berbeza dari kulit kecil dengan kualiti yang lebih tinggi. Bahan terdiri daripada 2 lapisan: poliuretana (tekstur kulit semula jadi) dan kapas / poliester (asas). Poliuretana adalah polimer bernafas yang tahan lama, tidak beracun. Pewarnaan dan embossing memberikan penampilan kulit semula jadi.

Kelebihan kulit eko adalah:

- dalam keanjalan yang melindungi daripada air mata;

- pelbagai warna dan tekstur;

- hypoallergenic;

- kebakaran;

- kotoran, sifat penghalau air;

- pemeliharaan warna di bawah pengaruh cahaya matahari;

- ketahanan terhadap suhu hingga -40 darjah;

- ketersediaan dalam pemprosesan.

Kekurangan bahan berbanding dengan kain penutup lain:

- kerosakan mekanikal menyebabkan kerosakan (kehilangan penampilan yang menarik);

- tidak dapat dikekalkan apabila lapisan poliuretana dimusnahkan;

- panas di bawah sinar matahari.

Semasa membersihkan lapisan, jangan gunakan berus logam dan pelelas, produk yang mengandungi klorin.

Kulit

Untuk pengedar kereta, kulit auto khas digunakan, yang lebih kuat dan lebih mahal daripada kulit untuk kasut dan pakaian. Kulit automatik asli adalah bahan mahal yang digunakan dalam model premium. Tidak seperti permukaan buatan, ia mempunyai beberapa kelemahan yang ketara:

- mempunyai kekonduksian terma yang tinggi (keupayaan untuk memanaskan dan menyejukkan dengan kuat);

- sukar bernafas;

- kesukaran untuk pergi.

Kelebihan utama bahan semula jadi adalah prestij bagi pemiliknya.

Alcantara

Alcantara terdiri daripada dua jenis: Itali dan pelekat diri. Bahan Itali itu mempunyai tekstil atau getah busa di sisi jahitan. Alcantara pelekat sendiri mempunyai asas pelekat. Bahan ini direka khas untuk bilik pameran kereta. Kain itu kelihatan dan terasa seperti suede (dengan pelekat sendiri tiang lebih panjang) dan mempunyai ciri-ciri berikut:

- tahan kelembapan;

- mudah dibersihkan dari kotoran;

- tahan api;

- tidak pudar di bawah sinar matahari;

- tidak gelap dalam keadaan sejuk;

- tidak retak dari perubahan suhu;

- tahan pakai.

Bahan ini terdapat dalam pelbagai warna.

Permaidani

Permaidani (permaidani) tersedia dalam tiga modifikasi, ditentukan oleh panjang cerucuk:

- Tiang tiada. Kain tebal, lembut dan elastik.

- Panjang cerucuk - 6 milimeter (permaidani berumbai).

- Panjang cerucuk - 10 milimeter (bahan premium).

Kelebihan kain sintetik:

- ketahanan terhadap kelembapan, suhu tinggi, sinaran UV;

- tidak elektrik;

- tidak beracun;

- tahan pakai.

Ciri aplikasi: anda tidak boleh menggunakan pelekat cair panas, yang memerlukan pemanasan lebih dari 50 darjah.

Apa yang perlu dilincirkan semasa mengganti pad brek

Semasa mengganti pad brek depan atau belakang, sapukan pelincir ke rel caliper. Ini akan melindungi mereka dari pengasidan, ubah bentuk, kakisan, dan juga mengurangkan keausan mekanikal. Sekiranya kenderaan dilengkapi dengan sistem brek rel terbuka ATE, jangan gunakan peralatan khas.

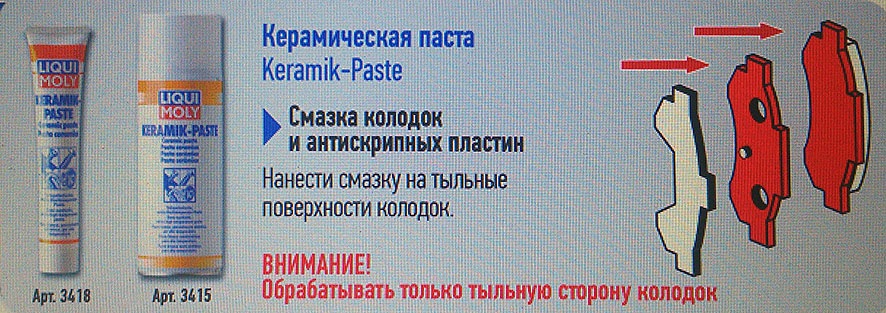

Untuk mengurangkan bunyi frekuensi tinggi, sapukan lapisan pasta nipis di antara pinggan dan bahagian pad yang tidak berfungsi. Dianjurkan untuk menutup hujung bahan habis pakai dengan alat khas. Ini mengelakkan pad daripada menggosok pada caliper. Dilarang menggunakan minyak gris untuk panduan - but getah akan membengkak. Keketatan akan hilang, kelembapan akan masuk ke dalam, proses kakisan akan berlaku.

Semasa mengganti pad brek, gris juga digunakan pada plat yang memegangnya. Ia membolehkan anda mengurangkan kelantangan bunyi luar dan melindungi dari karat. Perlu menggunakan pasta bukan hanya pada staples, tetapi juga pada tempat duduk.

Untuk operasi brek cakera yang boleh dipercayai, disarankan untuk melincirkan omboh. Ini akan membolehkannya bergerak bebas di dalam silinder.

Penting agar sebatian tersebut tidak bertindak balas dengan cecair brek. Secara lebih terperinci, kesan TJ pada pelinciran dibincangkan dalam video:

Tidak perlu mengeluarkan piston untuk menggunakan produk.

Terdapat risiko pecah manset yang tinggi, oleh itu, semasa melakukan servis pada unit, penting untuk mengaitkan risiko kerosakan pada but dan keperluan untuk menukar pelincir pada omboh. Sekiranya tidak ada kemahiran yang diperlukan, lebih baik menghubungi perkhidmatan kereta.

Rawat pengikat dengan kaedah khas. Maka akan lebih mudah untuk membongkar mekanisme. Untuk mengelakkan kelonggaran atau kerosakan benang secara spontan, adalah perlu untuk mengawal tork pengetatan dengan sepana tork.

Sekiranya mengganti pad melibatkan pemasangan cakera baru, permukaan di bawahnya hendaklah ditutup dengan agen anti-lekat. Gris tembaga dalam tin aerosol akan berlaku. Obor penyembur mesti dipandu dengan berhati-hati agar cecair tidak tumpah ke permukaan getah atau plastik.

Kesimpulannya

Kami telah melihat jenis pad basikal utama

brek cakera dan ciri-cirinya. Setiap jenis pad mempunyai sendiri

kelebihan dan kekurangan. Sudah tentu, setiap jenis mempunyai peminat dan

pembenci. Mana satu yang anda mahu pilih yang perlu anda sendiri.

Tidak ada jawapan pasti untuk soalan ini - beberapa pad berperilaku baik dalam satu

keadaan dan lain-lain dalam keadaan lain.

Tukar antara ciri-ciri ini hanya milik anda.

pilihan yang harus berdasarkan pilihan peribadi dan akal sehat.

Dalam praktiknya, ia sering berlaku

lebih senang menggunakan satu jenis pad pada satu roda dan yang lain di roda yang lain.

Jadi, kadang-kadang sangat senang memasang pad logam disinter di bahagian belakang

brek, jadi lebih banyak kotoran di atasnya dan bebannya lebih tinggi di sana, dan di bahagian depan

meletakkan organik.

Adalah berguna untuk mencuba menggunakan kedua-dua jenis pad dan

yang lain, tetapi berdasarkan pengalaman peribadi untuk membuat kesimpulan akhir.